疏浚底泥-大理石废粉陶粒的制备工艺及性能*

梁 标,黄寿琨,蔡德所,4,董 堃,黄月群,孙桂凯,莫崇勋

(1. 广西水利电力勘测设计研究院有限责任公司,南宁 530004; 2. 广西大学 土木建筑工程学院,南宁 530004;3. 桂林理工大学 环境科学与工程学院,广西 桂林 541006; 4. 三峡大学 水利与环境学院,湖北 宜昌 340033)

0 引 言

底泥是水体中有机污染物、重金属和营养盐的主要蓄积场所[1],当河流水质受到严重污染或底泥过多造成水位降低、河道堵塞时,可考虑对河流进行疏浚。疏浚底泥属于固体废弃物,根据有关研究[2],2016年我国年产疏浚底泥已达5亿立方米(水下方),而这个数据在2020年将预计达到51.5亿立方米。尽管目前疏浚底泥在土地利用[3]、填方材料[4]、建筑材料[5]以及水处理材料[6]等方面得到了资源化利用,但仍近52%的疏浚底泥用来填埋及堆砌,得不到合理的处理和处置,占用了大量的土地甚至对周围环境造成了污染,亟需进一步的合理利用。大理石废粉是大理石在开采、运输、打磨、切割等过程中产生的固体废弃物,大理石废粉吸水性很强,但其风干后因其粒径极小,极易随空气进入人体口鼻,对人体造成危害。目前已知大理石废粉可内掺取代水泥生产普通混凝土[7],而其他资源化利用方面却鲜见报道。

陶粒具备着建筑集料或滤料的优良特性。根据不同的制陶材料及工艺,可获得不同性能的陶粒,而不同性能的陶粒其应用范围也不一样:低密度、低吸水率、高强度的陶粒可用于建筑轻集料中[8-10],高吸水率、多孔、比表面积大并具有一定强度的陶粒可用于滤料中[11-13]。传统陶粒多用页岩和黏土等制成,而今这些不可再生资源已被限制开采,因此目前制陶原材料已大多转移到了与黏土化学成分相近的钢渣[14]、粉煤灰[15]、污泥[13]、底泥[16]等固体废弃物中,这些材料是为成陶成分。而为了制备多孔高吸水率的陶粒,许多研究人员还添加了旱伞草[6]、秸秆[10]、木屑[17]、贝壳粉[18]及锯末[19-20]等发泡剂以增加制陶原料的产气物质,从而使陶粒内部具备多孔结构。

目前以底泥为原料制陶的研究很多,且大多研究仍添加了黏土类、水泥等价值较高的材料,以底泥和大理石废粉共同制陶的研究却鲜有报道。本文所制备的底泥-大理石废粉陶粒(DMC)原材料均为固体废弃物,造价低廉,符合绿色发展、绿色建筑的理念。本研究通过设计以不同底泥比例、大理石废粉量、预热时间、焙烧温度、焙烧时间为因素,以堆积密度、吸水率、抗压强度和除磷率为水平的L16(45)正交试验,考察了不同制陶原料配比和工艺参数对陶粒性能的影响和规律。

1 实验材料及方法

1.1 原材料及其预处理

实验所用底泥于桂林市古桂柳运河和良丰河两河段疏浚所得,分别记为DSⅠ和底DSⅡ,两河段底泥的主要化学成分和烧失率有一定的差异,这是因为相较于良丰河河段,古桂柳运河附近居民点及养殖场多,生活污水、养殖场污水排放较严重。大理石废粉取自广西利升事业有限公司,记为MWP,其为切割人造大理石荒料时产生,呈白色,其主要成分为碳酸钙,经酸性高锰酸钾检测含Fe3+。将所采底泥放在通风无阳光直射的室内自然风干两周,然后用粉碎机将其与大理石废粉粉碎,过300目筛,装入自封袋中备用。

1.2 DMC的制备

将预处理好的DSⅠ、DSⅡ和MWP按一定比例充分混匀,然后加入约40%的蒸馏水揉成泥团,将其放入制条器中制成细条状,最后放入粒径规格为6 mm的制丸板中手动制陶。将做好的料球先放入鼓风干燥箱105 ℃下干燥2.5 h以降低其含水率,之后取出放入马弗炉,经过预热和焙烧之后关停马弗炉,待其自然冷却后取出陶粒成品。

1.3 测试与表征

采用日本理学的ZSX PrimusⅡ型X射线荧光光谱仪(XRF)对原材料进行化学成分检测。采用北京恒久公司的HCT-1型热重/差热分析仪(TG/DTA)测试原材料的热稳定性,样品取6 mg,在N2氛围中由37 ℃加热到950 ℃,升温速率为20 ℃/min。

采用荷兰Malvern Panalytical公司生产的DY5626型粉末X射线衍射仪(XRD)对DMC进行物相组成分析,Cu靶,电压40 kV,电流100 mA,角度范围10~90°,扫描速度5°/min。

陶粒堆积密度和吸水率的测定和评价参考中华人民共和国国家标准(GB/T 17431.2—2010)“轻集料及其试验方法第2部分:轻集料实验方法”[21];陶粒抗压强度的测定参考文献[22]所报道的方法;

陶粒除磷率的测定:称取3 g陶粒置于150 mL规格的锥形瓶中,加入制备好的20 mg/L的K3PO4溶液100 mL,置于水浴恒温振荡器上,设置温度25 ℃,转述140 r/min,恒温震荡36 h。震荡完成后取上清液,过0.45 μm滤膜,按照中国人民共和国国家标准(GB 11893—89)“水质 总磷的测定 钼酸铵分光光度法”对磷进行测定。按以下公式记算去除率:

式中c0为K3PO4溶液的初始浓度,mg/L;ct为K3PO4溶液的最终浓度,mg/L。

2 结果与讨论

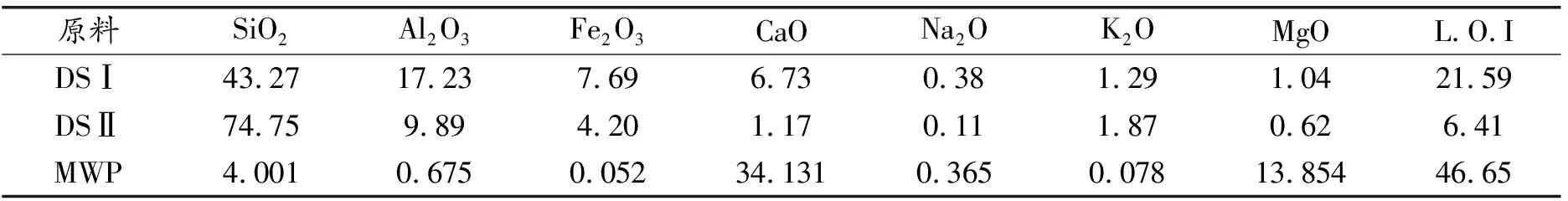

2.1 DSⅠ、DSⅡ和MWP的化学成分

表1为DSⅠ、DSⅡ和MWP的化学组成。DSⅠ和DSⅡ的主要成分为SiO2、Al2O3和Fe2O3,与黏土的主要成分类似。与Riley[23]所提出的制陶原料化学组成范围:SiO2:48%~70%;Al2O3:8%~25%;(Fe2O3+CaO+K2O+NaO):4.5%~31%相比,DSⅠ的SiO2含量偏低,DSⅡ的SiO2含量偏高,因此可将两者按一定比例混合使其化学组成在该范围之内进行制陶。MWP的主要成分为CaO和MgO,烧失量高达46.65%,将其作为制陶原料可弥补DSⅠ、DSⅡ烧失量不足的缺点,有利于陶粒的膨胀,且CaO和MgO作为助熔剂,其含量的增加可进一步降低陶粒产生液相时的温度,从而减少制陶能量的损耗。

表1 DSⅠ、DSⅡ和MWP的化学组成(wt.%)

2.2 DSⅠ、DSⅡ和MWP的热稳定性

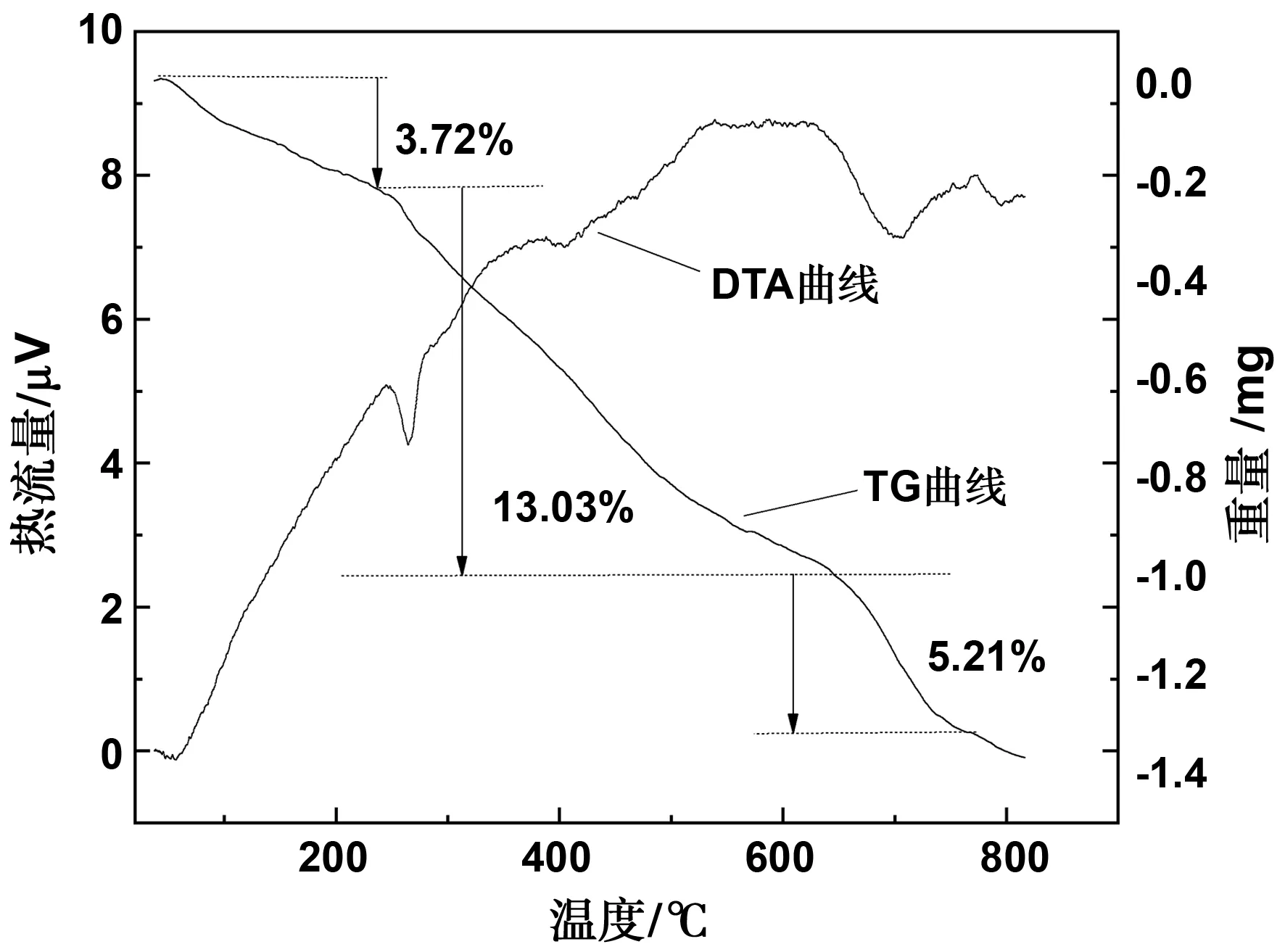

图1为DSⅠ的TG/DTA曲线图,从图中可以看出其加热过程可大致分为3个阶段:

图1 DSⅠ的TG/DTA曲线Fig 1 TG/DTA curses of DSⅠ

(1)37~220 ℃:此阶段失重率为3.72%,DTA在95 ℃上有一小的吸热峰,主要是样品表面水的挥发所致。

(2)220~605 ℃:此阶段失重率为13.03%,失重最明显,DTA在300 ℃左右可观察到一明显的吸热峰,其为MgCO3的热分解,后面交错的放热峰是由于样品结构水的脱除需吸热与有机物碳化产生气体放热所致。

(3)605~780 ℃:此阶段失重率为5.21%,DTA曲线上可观察到一明显的吸热峰,这是碳酸钙高温分解产气吸热所致。

图2为DSⅡ的TG/DTA曲线图。由图中可以看出DSⅡ的DTA曲线的放热峰与吸热峰交错,但变化范围很小,失重率也较低,其失重原因主要是有机质的碳化与结构水的脱除,表明DSⅡ有机质很少,热稳定性较好,说明DSⅢ具备很高的成陶骨架成分。

图2 DSⅡ的TG/DTA曲线Fig 2 TG/DTA curses of DSⅡ

图3为MWP的TG/DTA曲线图。从图中可知MWP的失重率可达44.51%,其在780 ℃左右有一明显的吸热峰,这是碳酸钙的热分解所致,表明MWP碳酸钙含量很高。

图3 MWP的TG/DTA曲线Fig 3 TG/DTA curses of MWP

参考文献[10,24]的方法,取失重曲线第二阶段的中点温度作为预热温度来去除大部分的有机质。对料球进行合理的预热可使料球在焙烧阶段仍能剩余一定的有机质使得料球膨胀,过多有机质会使料球在焙烧阶段逸出大量气体,使陶粒形成较大的连通孔,过少有机质则不利于料球的膨胀,使得陶粒孔隙减少。结合3种原料曲线图的失重对比,本研究取400℃为预热温度。

2.3 正交实验分析

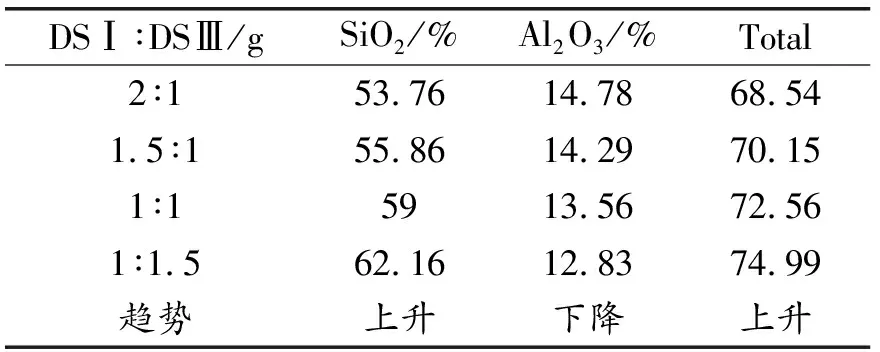

根据前文对原材料的化学成分与热稳定性分析,结合Riley制陶理论,设计了五因素四水平L16(45)正交实验,如表2所示。其中预热温度为400 ℃,DSⅠ:DSⅡ是以成陶成分SiO2、Al2O3的量来设计的,如表3所示。

表1 DMC正交试验因素和水平

表3 不同底泥比例下SiO2和Al2O3的变化趋势

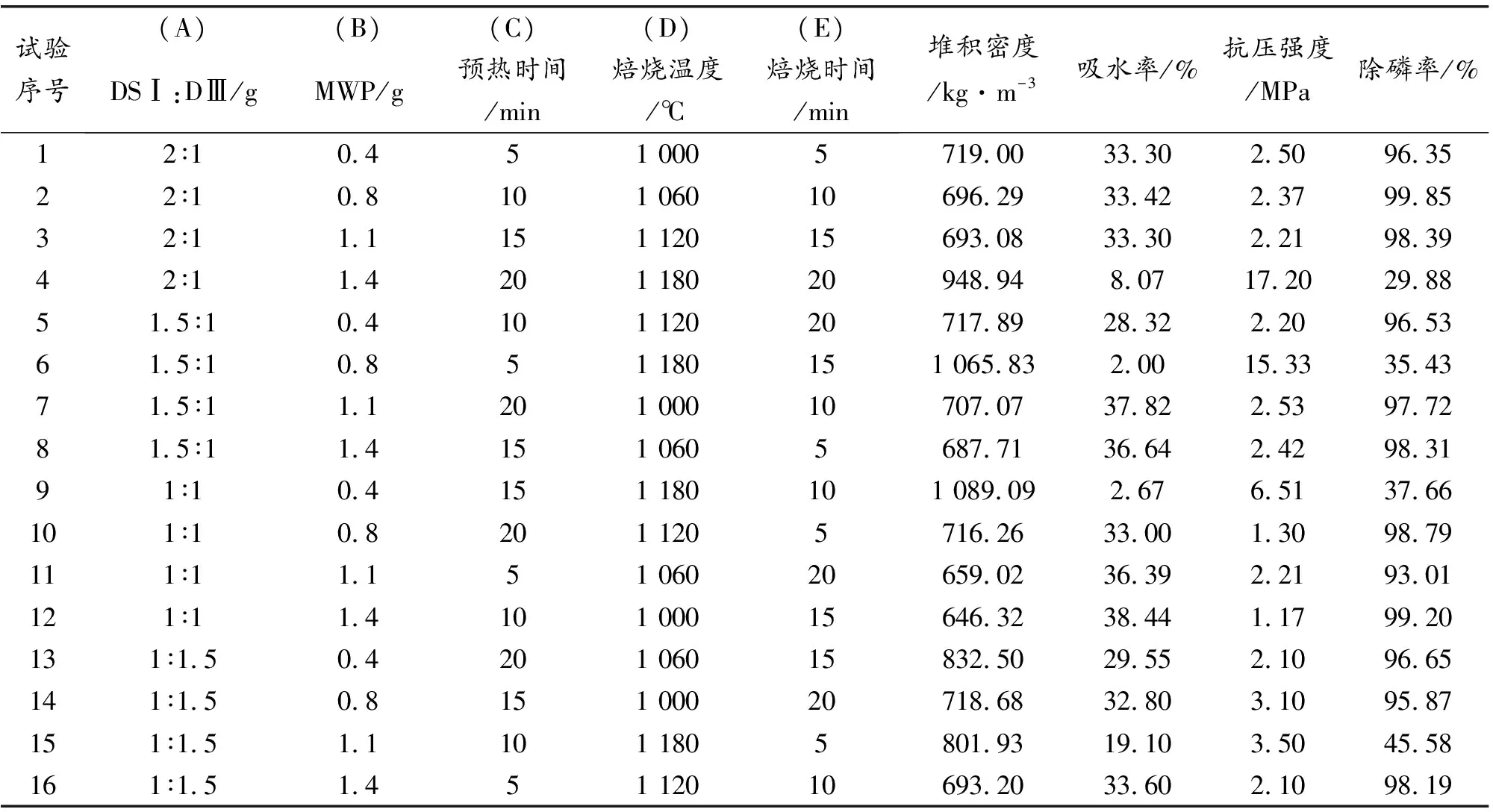

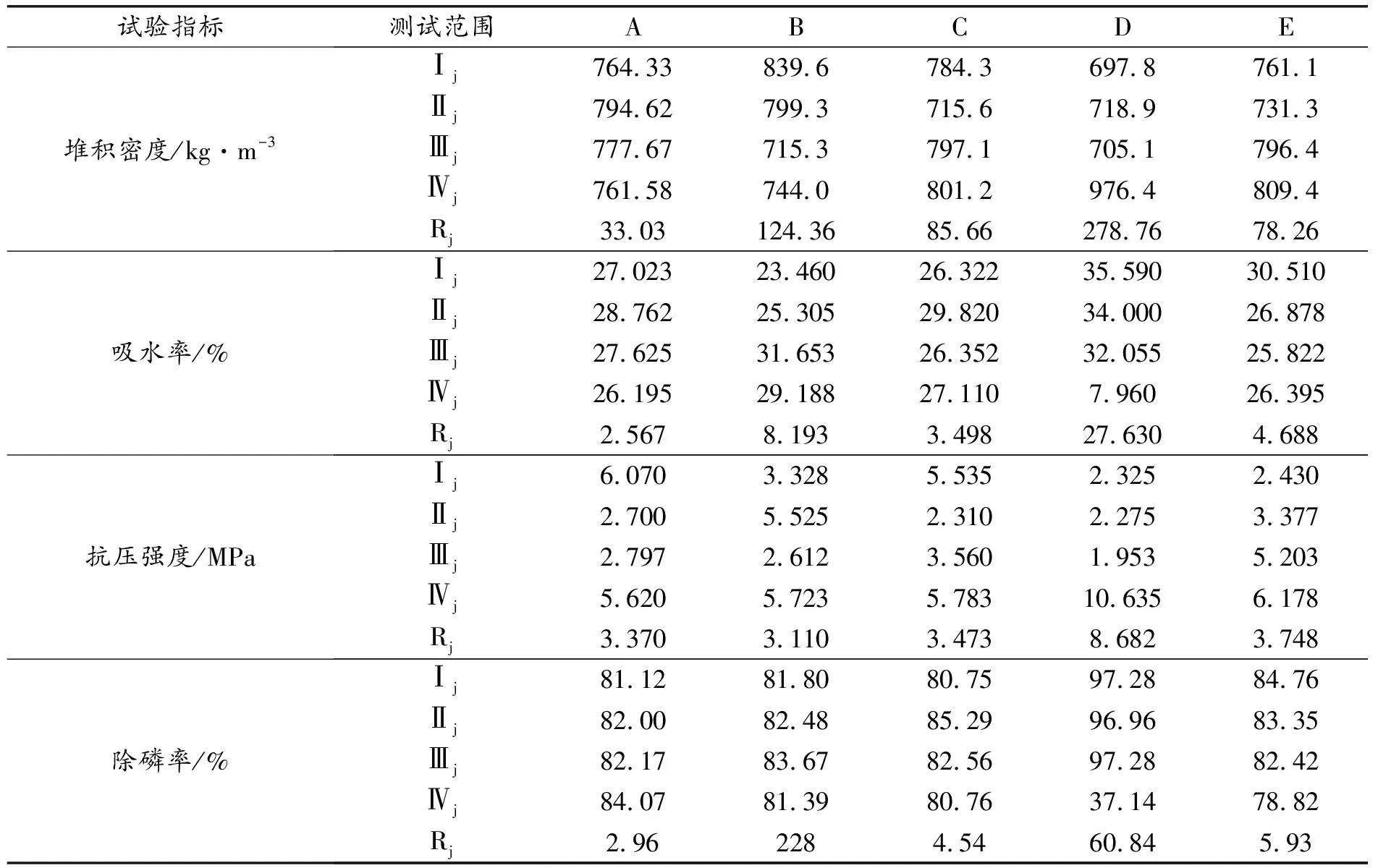

表4为不同因素水平下DMC的堆积密度、吸水率、抗压强度、除磷率,可以看出16组DMC堆积密度均在轻集料范围内,抗压强度最高可达17.2 MPa,可达到高强集料标准,吸水率在2%~38.44%内变化,除磷效果总体较好,除磷率最高可达99.85%。为考察不同制陶原料配比和各工艺参数对陶粒性能的影响和规律,应用质量管理软件minitab对表3的数据进行分析与改进,得到底泥比例、大理石废粉量、预热时间、焙烧温度和焙烧时间5个因素对DMC堆积密度、吸水率、抗压强度和除磷率的极差和方差分析结果,如表4和5所示,其中最不显著的因素将会在方差分析中剔除。

表4 DMC正交试验结果

2.4 DMC的堆积密度

由表5可以看出,五因素对DMC堆积密度影响程度由强到弱依次为:焙烧温度(278.76 kg/m3)>大理石废粉量(124.36 kg/m3)>预热温度(85.66 kg/m3)>焙烧时间(78.26 kg/m3)>底泥比例(33.03 kg/m3);从表6可以看到,焙烧温度是影响DMC堆积密度的高显著因素,大理石废粉量、预热温度和焙烧时间是影响DMC堆积密度的显著因素,而底泥比例对DMC堆积密度无显著影响。

表5 DMC性能极差分析结果

表6 DMC性能方差分析检验

由图4(a)可知,当(SiO2+Al2O3)量由68.54%增加到74.99%时,DMC堆积密度呈先上升后下降的规律,与[9]所描述的相同,但整个过程DMC堆积密度变化范围很小,原因可能是(SiO2+Al2O3)量均高于50%,使制陶原料共融点上升,在原有温度下产生的液相量减少,造成陶粒体积与结构变化不明显,因此堆积密度变化小。

MWP由0.4增加到1.1时,DMC堆积密度下降了15%,MWP由1.1增加到1.4时,DMC堆积密度提高了4%,总体呈先下降后上升的规律。原因是添加的MWP越多,其高温分解的产生气体越多,DMC质量损失越大,同时DMC体积也得到了膨胀,堆积密度下降;但MWP超过一定量时,其高温分解产生的CaO含量也过多,降低了制陶原料共融点,大量液相提前生成,导致DMC体积收缩,使DMC堆积密度提高。

预热时间由5 min增加到10 min时,DMC堆积密度下降了9%,表明制陶原料中有大量预热阶段未参加反应的C参与到了DMC的焙烧阶段与Fe2O3反应生产CO2气体,使得DMC得以膨胀,体积增大;当预热时间超过10 min时,DMC堆积密度开始上升,这是由于大量的C在此阶段被消耗,DMC在焙烧阶段产气不足无法膨胀。从此处可以看出预热时间过长和过短均会提高DMC堆积密度。

焙烧温度在1 120 ℃以前对DMC堆积密度影响较小,在1 180 ℃时DMC堆积密度显著提高,原因是原因是1 120 ℃以前,DMC产生的液相量较少,对DMC结构影响不大;在1 180 ℃时,DMC表面产生大量液相回填内部孔隙,DMC内部化学成分晶体化,固体颗粒受到液相表面张力的作用相互靠近缩合,导致DMC体积严重收缩,堆积密度迅速提高。

焙烧时间由5 min增加到15 min时,DMC堆积密度提高了10%,由15 min增加到20 min时,DMC堆积密度下降了6%。焙烧时间会影响DMC焙烧阶段制Fe2O3与C的反应程度,两者反应越充分,DMC产生的气孔越多,堆积密度越小;当焙烧时间过长时,液相的增多也会导致DMC体积收缩,堆积密度增大。

2.5 DMC的吸水率

由表5可以看出,五因素对DMC吸水率影响程度由强到弱依次为:焙烧温度(27.63%)>大理石废粉量(8.19%)>焙烧时间(4.69%)>预热温度(3.5%)>底泥比例(2.57%);从表6可以看到,焙烧温度P是影响DMC吸水率的高显著因素,大理石废粉量和焙烧时间是影响DMC吸水率的显著因素,而预热时间和底泥比例对DMC吸水率无显著影响。

由图4(b)可知,随着(SiO2+Al2O3)量的增加,DMC吸水率先下降后上升,这是由DMC焙烧阶段所形成的液相量和产气量决定的:(SiO2+Al2O3)量越高,一定温度下产生的液相量越多,黏度越大,若此时有相应大的产气量,DMC便能充分完成膨胀,内部孔结构增多,吸水率上升;若产气量不足,液相铺满孔隙,吸水率便会降低。

MWP量从0.4增加到1.1时,DMC吸水率提高了8.2%;MWP由1.1增加到1.4时,DMC吸水率下降l2.5%,总体呈先上升后下降的规律。原因是增加MWP会使DMC在焙烧过程中产生的CO2量增加,大量的气体从DMC内向外逸出,使DMC具备多孔结构,从而增加了吸水率;但当加入的MWP过多时,其生成的大量CaO粉末会覆盖DMC内部孔隙和胀破DMC内部结构使开口孔隙开口变大,从而降低孔隙率,造成吸水率的下降。

预热时间为10 min时,DMC吸水率最高,为29.82%,预热时间在5、15、20 ℃时DMC吸水率在26.4%左右,总体上变化规律不大,但可以看出,与预热时间对堆积密度的影响原理相似,预热时间为10 min时,制陶原料中参与DMC焙烧阶段的C最多,此时DMC的膨胀效率最高,内部形成的孔隙最多。

随着焙烧温度的增加,DMC吸水率呈下降规律。焙烧温度由1 000 ℃增加到1 180 ℃时,DMC吸水率下降了27.63%。这是由于随着焙烧温度的上升,DMC形成的液相量越来越多直至填满了DMC内外部的孔隙使DMC致密。

2.6 DMC的抗压强度

由表5可以看出,五因素对DMC抗压强度影响程度由强到弱依次为:焙烧温度(8.232 MPa)>焙烧时间(3.748 MPa)>底泥比例(3.623 MPa)>预热温度(3.473 MPa)>大理石废粉量(3.21 MPa);从表6可以看到,底泥比例、焙烧温度和焙烧时间是影响DMC抗压强度的显著因素,预热温度和大理石废粉量对DMC抗压强度无显著影响。

由图4(c)可以看到,随着成陶成分(SiO2+ Al2O3)的增加和Al2O3的减少,DMC抗压强度降低了55.5%,原因一是成陶成分增加提高了DMC生成液相时的温度要求,液相生成量减少;二是Al2O3含量的减少使得能替换硅氧四面体的Al3+减少,因此生成的能增强DMC强度的物质减少。这两个原因导致了DMC抗压强度的降低。MWP对DMC抗压强度没有规律可循,原因是CaO和MgO只是作为助熔剂,适当地提高两者的含量可促使陶粒液相提前生成,从而使陶粒强度提前形成,其与DMC抗压强度的大小没有直接联系。

图4 底泥质量比DSⅠ∶DSⅡ、大理石废粉量(MWP)、预热时间、焙烧温度和焙烧时间对DMC堆积密度、吸水率、抗压强度、除磷率的影响Fig 4 Effects of mass ratio of DSⅠ∶DSⅡ, mass of MWP, preheating time, calcining temperature and calcining time on bulk density, water absorption, compressive strength, pohosphorus removal rate of DMC

预热时间由5 min 增加到10 min时,DMC抗压强度下降了58.5%;预热时间从10 min增加到20 min时,DMC抗压强度提高了60%。从上文的分析中已知预热时间为10 min时,DMC内部和表面的孔结构是最多的,因此预热时间为10 min时DMC抗压强度最低。随着预热时间的增加,DMC后期焙烧阶段产气减少,孔结构也减少,DMC抗压强度提高。

焙烧温度由1 000 ℃增加到1 120 ℃时,DMC抗压强度缓慢地降低,焙烧温度从1 120 ℃增加到1 180 ℃时,DMC抗压强度急剧提高。与其他研究中报道的陶粒抗压强度随着焙烧温度的增加而提高不同,本次研究中DMC抗压强度在焙烧温度为1 000~1 120 ℃时有所降低,原因是在此段温度范围Fe2O3与C发生反应生成了FeO、CO2或CO气体,导致DMC内部和表面结构疏松,气孔增加,抗压强度有所下降;焙烧温度在1 120~1 180℃时,制陶原料中大部分物质达到共融点,产生大量的液相,液相回填陶粒内部孔隙,孔隙逐渐消失,陶粒外部形成釉质,使DMC抗压强度大大提高。焙烧时间对DMC抗压强度的影响成正比,其从五分钟增加到20 min,DMC抗压强度提高了60.67%,原因是焙烧时间越长,生成的液相量越多,DMC致密度越高,抗压强度也越高。

2.7 DMC的除磷率

由表5可以看出,五因素对DMC除磷率影响程度由强到弱依次为:焙烧温度(60.84%)>焙烧时间(5.93%)>预热温度(3.473%))>底泥比例(2.93%>大理石废粉量(2.28%);从表6可以看到,焙烧温度是影响DMC除磷率的高显著因素,焙烧时间和预热时间是影响DMC除磷率显著因素,底泥比例和大理石废粉量对除磷率无显著影响。

3 DMC性能与表征

3.1 DMC性能测试

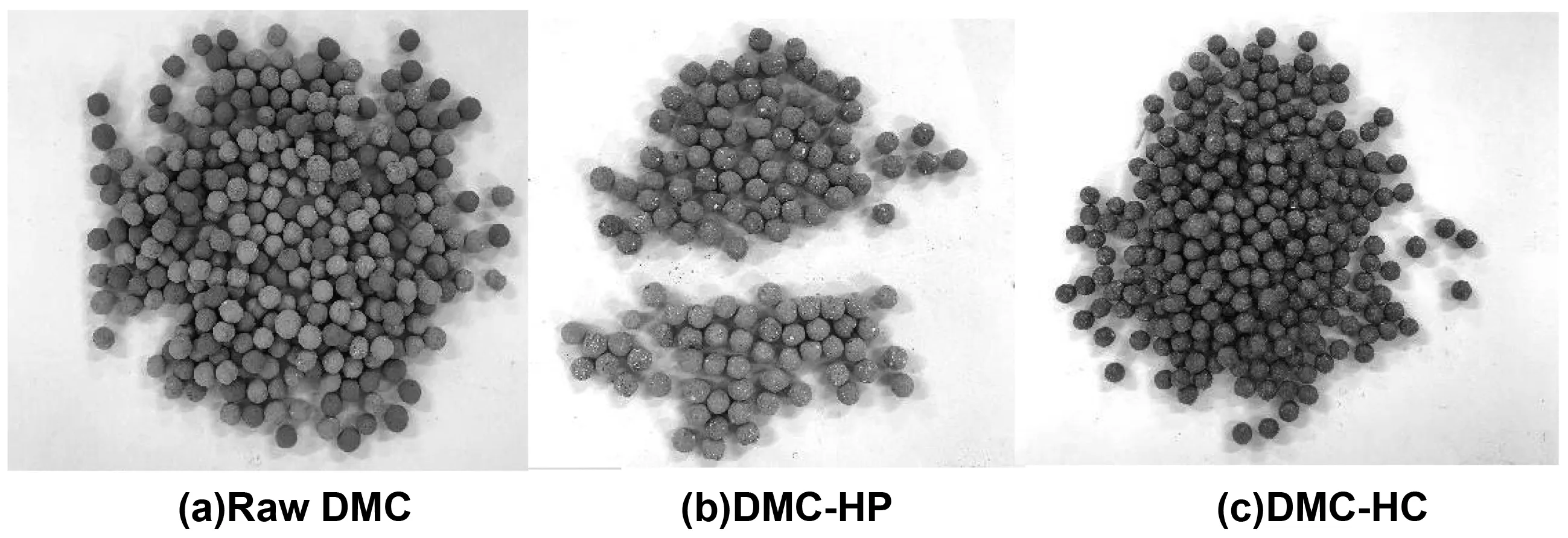

根据正交试验分析结果可见,DMC普遍具备很高的除磷率,在考虑节能、轻质、高吸水率、高抗压强度和高除磷率综合性能下,选择DSⅠ∶DSⅢ∶MWP=2∶1∶0.8、预热时间为10 min、焙烧温度为1060 ℃、焙烧时间为10 min的组合制得高效除磷底泥-大理石废粉陶粒,记为DMC-HP;选择 DSⅠ∶DSⅡ∶MWP=2∶1∶0.8、预热时间为5 min、焙烧温度为1180℃、焙烧时间为15 min的组合,可制得轻质、高强、低吸水率底泥-大理石废粉陶粒,记为DMCC。为使实验结果可靠,每次做五组平行试验然后取其平均值作为最终结果,其性能指标结果如表3.8所示,DMCP相关指标均符合中华人民共和国城镇建设行业标准(CJ/T 299—2008)《水处理用人工陶粒滤料》,DMC-HC指标均符合国标(GB/T 17431.2—2010)《轻集料及其试验方法第1部分:轻集料实验方法》,属于高强轻集料范围。图5(a)、(b)、(c)分别为烧胀前陶粒的Raw DMC、DMC-HP、DMC-HC的实物图,在烧胀前呈灰褐色至灰白色,这是添加的MWC量不同导致的;DMC-HP呈浅红褐色,说明此条件下仍有未反应完的Fe2O3,表面有白点,这是MWP高温后生成的CaO颗粒;DMC-HC体积收缩明显,主体呈黑色有光泽,表面仍有少部分灰质,表明有釉质生成但未覆盖完陶粒表面。

图5 不同制备工艺下的DMC实物对比图Fig 5 Contra pictures of DMC at different preparation

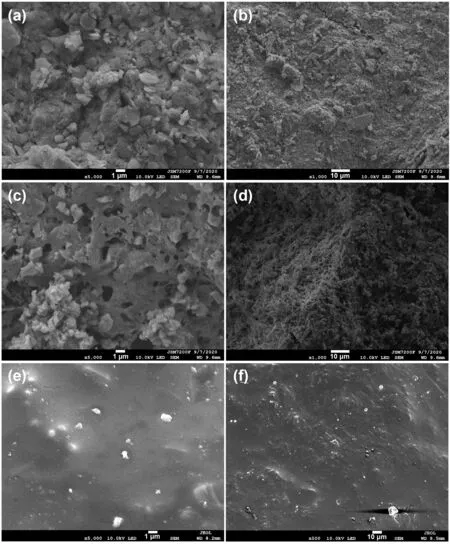

使用扫描电子显微镜比较Raw DMC、DMC-HP、DMC-HC内部结构变化,见图6。如图6(a)、(b)所示,DMC未经焙烧时,内部几乎没有孔隙结构,表面较多块状物质;如图6(c)、(d)所示,DMC-HP出现了大量的不规则孔结构,这是DMC焙烧过程中制陶原料物质充分产气的结果,孔隙结构的增多;同时也可以发现经焙烧后的DMC表面更粗糙,分布着许多团状颗粒物质,这是由于DMC在焙烧过程中,处于陶粒内部的大理石废粉高温分解生成的CaO、MgO颗粒残留在DMC的内表面。如图6(e)、(f)所示,DMC-HC内部结构几乎不存在孔隙,非常致密,表明其焙烧过程中产生了大量的液相,液相回填陶粒内部孔隙,使陶粒孔隙减少。

图6 DMC焙烧前后SEM图Fig 6 SEM images fo the non-calcined DMC and the calcined DMC

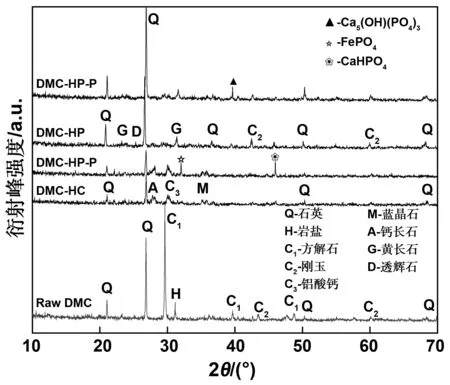

3.2 DMC物相组成与性能形成机制

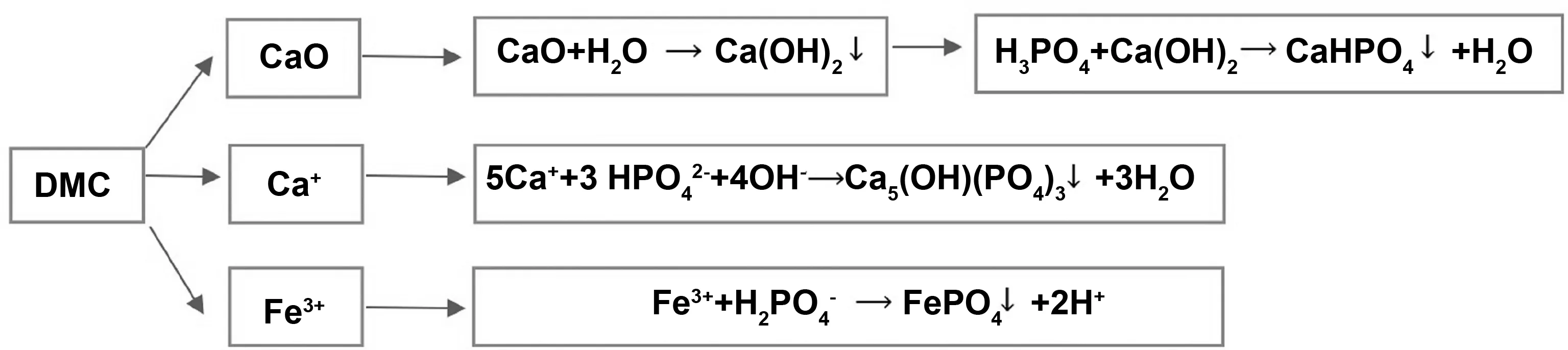

图7为未经处理的DMC、DMC-HP、DMC-HC以及DMC-HP、DMC-HC吸附磷溶液之后的XRD图谱,可见,不同制备条件下的DMC主要晶相是不同的。未经处理的DMC主要晶相为方解石、石英和岩盐,含有少部分刚玉,方解石来源于MWP,而石英、岩盐来自于河道沉积物底泥。DMC-HP和DMC-HC中的方解石已经消失,说明MWP已被高温分解,DMC-HC中刚玉的峰已消失,说明此制备工艺下Al2O3已完全参与铝硅酸盐矿物的形成,两者主要晶相只剩石英,但与未经处理的DMC的α-石英不同,其主要为β-石英。除此之外,DMC-HP还存在黄长石和透辉石,说明在此制备工艺下Ca、Mg、Si、Al等离子已发生了复杂的矿化反应,为DMC强度的形成提供条件;DMC-HC也出现了新的物质钙长石、铝酸钙和蓝晶石。蓝晶石是一种硅酸盐矿物,铝酸钙是CaO和Al2O3在高温下烧结而成,这两种物质强度都很高,它们的形成标志了DMC强度的提升。从表7中可以看出,DMC-HC吸水率很低却也有一定的除磷效果,从其吸附磷后的XRD图中我们发现了FePO4和CaHPO4,从DMC-HP吸附磷后的XRD图中也出现了Ca5(OH)(PO4)3,这些物质都是白色沉淀,说明DMC除了通过物理作用吸附磷外,还通过以下化学过程除磷,如图8所示:

表7 最佳制备工艺下的DMC性能

图7 不同制备工艺下的DMC及其吸附磷后的XRD图谱Fig 7 XRD patterns of DMC at different preparation and after their adsorption of phosphate

图8 DMC化学除磷过程Fig 8 Phosphorus removing mechanism of DMC

虽然在图4(d)中看不出大理石废粉添加量对DMC除磷率的影响程度,但通过DMC化学除磷机制的分析可知,大理石废粉的添加使DMC-HP得以通过化学沉淀的方式达到高效的除磷效果。

4 结 论

(1)利用两河段底泥(DSⅠ和DSⅡ)的高成陶骨架成分和大理石废粉(MWP)高烧失量的特点,在两种不同的制陶工艺下成功制备了两种性能不同的底泥-大理石废粉陶粒(DMC):①当DSⅠ∶DSⅡ∶MWP=2∶1∶0.8、预热时间为10 min、焙烧温度为1 060 ℃、焙烧时间为10 min,可制得堆积密度为696.29 kg/m3,表观密度为1430 kg/m3,空隙率为52.23%,吸水率为33.42%,抗压强度为2.37 MPa,破碎率与磨损率之和为4.12%,盐酸可溶率为1.56%,比表面积为2.06 m2/g的高效除磷底泥-大理石废粉陶粒,相关指标均符合(CJ/T 299-2008)“水处理用人工陶粒滤料”标准。②当DSⅠ∶DSⅡ∶MWP=2∶1∶0.8、预热时间为5 min、焙烧温度为1180 ℃、焙烧时间为15 min,可制得堆积密度为950.35 kg/m3、吸水率为1.5%、抗压强度为25.53 MPa的陶粒,相关指标在(GB/T 17431.2—2010)“轻集料及其试验方法第1部分:轻集料实验方法”中属于高强轻集料范围。

(2)经过除磷实验的DMC-HP和DMC-HC的XRD图上发现了新物质FePO4、CaHPO4和Ca5(OH)(PO4)3,说明DMC主要通过化学沉淀达到高效除磷效果的;同时在DMC-HC的XRD图发现了新物质蓝晶石和铝酸钙,其为DMC-HC获得高强性能的主因。

(3)本文制陶所用原料只有底泥和大理石废粉,均属于固体废弃物,既为底泥和大理石废粉的资源化提供了新方向,也为制陶原料提供了新来源。