煤化工废水脱酚技术研究进展

齐亚兵,杨清翠

(西安建筑科技大学 化学与化工学院,陕西 西安 710055)

中国是一个富煤、缺气、少油的国家,煤炭资源在我国的能源结构中的使用比例高达70%以上[1]。我国的煤炭资源分布却极其不均,全国大部分煤炭资源集中在山西、陕西、内蒙古、宁夏、新疆等西部地区,煤化工项目也多集中在这些地区,而西部地区水资源储量仅占全国的25%,水环境容量严重不足及水体污染已成为制约当地煤化工企业发展的重要因素之一[2]。煤化工废水主要来源于煤化工生产过程中的煤的一次化学加工、二次化学加工、深度化学加工、煤气化、焦化、液化等过程产生的废水[3]。煤化工废水中含有大量酚类、苯类化合物、烃类、氨氮、氰化物、硫化物等有毒有害及难降解物质[4-6]。其中酚类物质具有毒性大、难降解等特征,是重要的有机污染物之一。酚类物质能致畸、致癌、致突变,高浓度酚类物质可使与其接触的蛋白质变性,人体摄入1 g就足以致死。酚类物质对水体生物和农作物的危害也很大,水中酚类浓度高于10 mg/L时,水中的生物就会死亡。美国国家环保局列出的129种优先控制的污染物之中有11种是酚类化合物,我国水中优先控制污染物黑名单中也有6种酚类化合物[7]。中国污水综合排放标准GB 8978—1996中规定工业废水中酚的排放量不能超过0.5 mg/L[8]。因此,煤化工含酚废水的脱酚处理已经成为关乎煤化工企业生死存亡及保护人类生存环境的头等大事。

1 煤化工含酚废水来源及特征

煤化工工艺流程复杂多样,根据加工工艺的差异,煤化工废水可分为:气化废水、焦化废水、液化废水、煤制甲醇和烯烃废水等。

1.1 煤气化废水

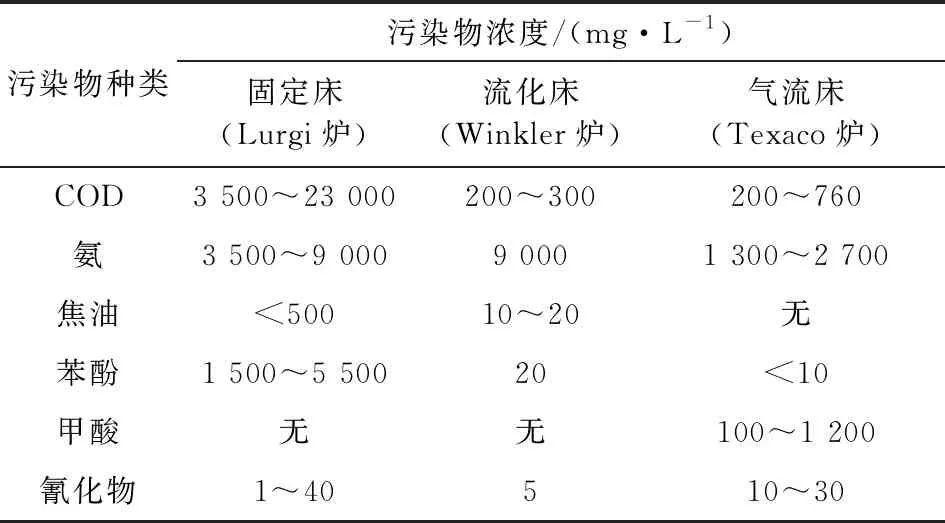

煤气化是煤在高温下与氧气(空气)、水蒸气或氢气等气化剂反应转化为气体产物的热化学过程。煤气化工艺主要有固定床气化、流化床气化和气流床气化等工艺。煤气化过程中废水来源于煤气的冷却、洗涤、净化等过程产生的废水。不同的气化工艺产生的废水成分差异较大。不同煤气化工艺废水水质见表1。煤气化废水含有氨氮、挥发酚、氰化物、苯系物、芳环化合物等,是典型的高浓度难降解有机废水[9-11]。

表1 不同气化工艺废水水质特征[12]

1.2 煤焦化废水

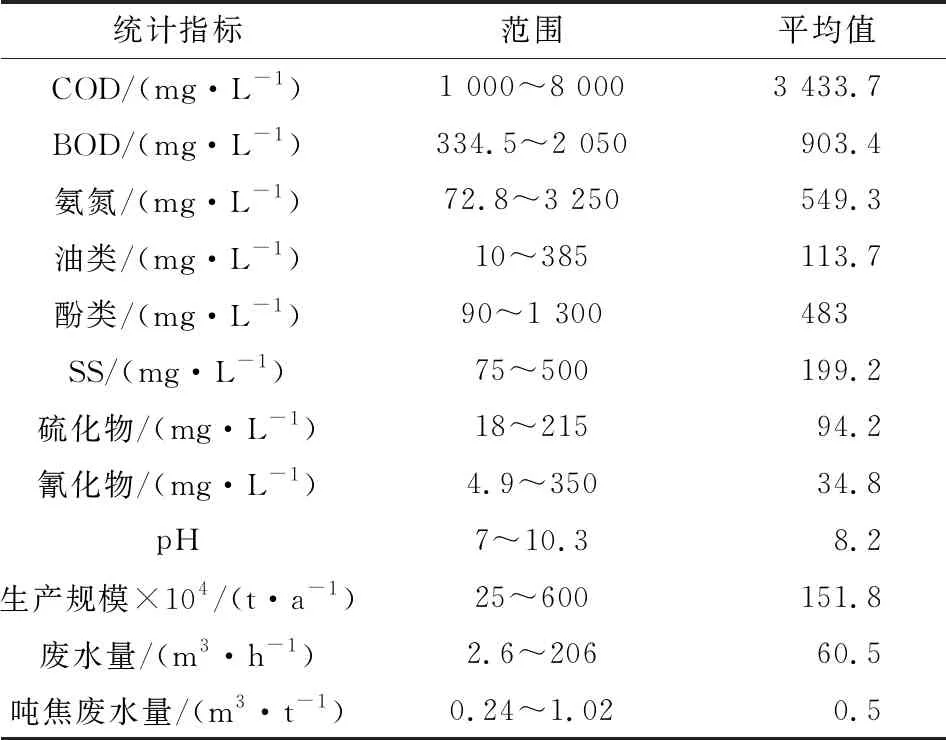

煤焦化是指煤在隔绝空气的条件下加热分解,生成煤气、焦油、粗苯和焦炭的过程。焦化废水主要来源于煤气初冷过程产生的剩余氨水、煤气净化过程产生的终冷废水、洗苯、粗苯分离、粗苯精制、焦油精制等过程中的废水。剩余氨水的量占焦化废水总量的一半左右,剩余氨水中的酚氨含量较高,通常达几千mg/L,且含有大量的氰化物、硫化物、焦油;煤气冷却和净化过程的废水中挥发酚、氰、洗油浓度较高;洗苯、粗苯分离、粗苯精制、焦油精制过程中的废水含有较多的焦油、苯、氰化物等物质。焦油中含有酚类物质,蒽、萘等多环芳烃及吡啶等杂环化合物。煤焦化废水成分复杂、致癌性强、降解难度大[12-15]。国内一些典型焦化企业的废水水质列于表2。

表2 焦化废水水质特征[16-17]

1.3 煤液化废水

煤液化包括煤直接液化和间接液化两种工艺。煤液化废水主要来源于液化、加氢精制、裂解等过程中产生的含氨氮、酚、苯系物、含硫含氮杂环化合物等废水。煤液化废水具有色度大、含油量高、乳化程度高、难以生物降解等特点[18-19]。

1.4 煤制甲醇、烯烃废水

煤制甲醇废水主要来源于煤气化过程中的废水,该类废水氨氮含量高,含有挥发酚、苯类物质等。煤制烯烃废水是煤制甲醇在合成烯烃的过程中产生的废水,该废水含有大量的有害物质,可生化性差、处理难度大[20]。

2 酚类的测定方法

煤化工含酚废水中的酚类根据酚的沸点、挥发性和能否与水蒸气一起蒸出分为挥发酚和不挥发酚。沸点在230 ℃以下的为挥发酚,如苯酚、甲酚(邻、间、对甲酚)等,挥发酚一般为一元酚。沸点在230 ℃以上的为不挥发酚,如苯二酚(邻、间、对苯二酚)等,不挥发酚多为多元酚。酚类的测定方法有:直接溴化法、溴化容量法、分光光度法、气相色谱法、液相色谱法等。

2.1 直接溴化法

直接溴化法又称总酚测定法,因能测定高浓度含酚废水,被企业广泛采用。在酸性条件下,往试样中加入过量的溴,溴与试样中的酚类反应生成三溴酚,三溴酚与溴反应进一步生成溴代三溴酚,此时往试样中加入碘化钾,使其与未反应的溴作用生成碘单质,溴代三溴酚也会与碘化钾反应生成碘单质,用硫代硫酸钠标准溶液滴定,根据其消耗量计算出酚的总量。当废水中含有硫化物及亚硫酸盐等还原物质时会对测定产生干扰,需要排除干扰再测定。直接溴化法适用于干扰物较少的物系[21]。采用直接溴化法测定水样中总酚的浓度时,酚的种类不同,其溴化量也有所不同,被测样品中总酚的含量以相对苯酚(g/L)的量来表示,表达式如下:

其中,C,硫代硫酸钠标准溶液浓度,mol/L;V0,空白试样消耗硫代硫酸钠标准溶液的体积,mL;V1,待测试样消耗硫代硫酸钠标准溶液的体积,mL;V,取样体积,mL;15.68,苯酚(1/6 C6H5OH)的摩尔质量,g/mol。

2.2 溴化容量法

溴化容量法是测定废水中挥发酚的常用方法。测定原理为:用蒸馏法把挥发酚蒸馏出来,同时排除氧化性、还原性物质、硫化物、油类等干扰。馏出液测定方法与直接溴化法相似。溴化容量法适用于挥发酚含量较高的体系[22]。

2.3 分光光度法

使用HJ 503—2009 4-氨基安替比林分光光度法测定水样中挥发酚的含量[23]。此法适用于低浓度(0.004~2.5 mg/L)含酚废水水样中挥发酚的测定。

2.4 高效液相色谱法

高效液相色谱法(HPLC)是一种新型的分离技术,采用高效固定相、高压泵、高灵敏度检测器,具有分离性能好、分析速度快、灵敏度高、操作简单等优点,目前已开始应用于废水中酚类的测定。章丽萍等[24]采用高效液相色谱法对废水中的对苯二酚及间苯三酚浓度进行了测定。郭启雷等[25]采用高效液相色谱法测定了食品模拟物中的对苯二酚、邻苯二酚、间苯二酚,取得了较好的效果。李小敏等[26]利用固相萃取-高效液相色谱法测定了水中酚的同系物。

2.5 气相色谱法

气相色谱法具有分析速度快、灵敏度高等优点,近年来已在煤化工含酚废水酚类物质的测定中得到了应用。吕冉[27]应用内标法采用气相色谱法测定了甲基异丙基甲酮-苯酚-水、甲基异丙基甲酮-苯二酚-水、甲基异丙基甲酮-甲酚-水、甲基异丙基甲酮-苯酚-对苯二酚-水等体系中各类酚的含量。秦樊鑫等[28]应用气相色谱法测定了工业废水中挥发酚的含量。

3 煤化工废水脱酚技术现状

煤化工含酚废水脱酚的主要方法有:生化法、汽提法、萃取法、高级氧化法、吸附法等。

3.1 生化法

生化法是利用微生物的新陈代谢过程来实现有机污染物降解的目的,生化法通常用于低浓度含酚废水的脱酚,对于高浓度含酚废水的脱酚效果不佳。常用的废水脱酚生化处理方法有:活性污泥法、厌氧生物处理法等。活性污泥法是利用污泥中好氧细菌及原生动物分解废水中的有机物质,达到降低废水的COD及降低废水中的酚类物质的目的;活性污泥法操作简单、技术成熟,但是对预处理条件较为苛刻,对酚浓度较大的废水处理效果不佳[29]。厌氧生物处理法是在缺氧的条件下,利用厌氧微生物实现降解有机物的目的;厌氧生物处理技术使用范围较广,对低、中、高浓度含酚废水的处理均有过报道,但对COD的去除效果较差;在实际生产中往往采用厌氧生物处理法与其他方法联合处理含酚废水[30]。

3.2 汽提法

汽提法是指将水蒸气通入加热的含酚废水中,通过水蒸气将废水中的挥发酚一起带出,进入水蒸气当中的挥发酚用碱液吸收,从而达到回收酚的目的。汽提法适用于含挥发酚量较高的废水,其工艺简单、回收酚的纯度高,但所需能耗高、不易脱除非挥发酚[31]。

3.3 萃取法

萃取法是利用酚类物质在某些溶剂中的溶解度大于其在水中溶解度的特性,将与水不互溶的溶剂与含酚废水接触,从而使废水中的酚类物质转移到萃取相当中;当两相达到平衡后,分离萃取相和水相,废水得到净化,酚类物质可通过精馏或碱洗反萃等方式从萃取相中分离出来,萃取剂实现了重复循环使用。酚类萃取过程中萃取剂的性能极大地影响着酚类的回收率及萃取剂再生的难易程度。

目前国内外对于含酚废水萃取剂的研究已有多年,开发出了种类繁多的萃取剂,包括:乙酸乙酯、乙酸丁酯、磷酸二甲酯、磷酸三丁酯(TBP)等酯类萃取剂,甲基异丁基甲酮(MIBK)、甲基正丁基甲酮(MBK)、甲基丙基甲酮(MPK)等酮类萃取剂,二异丙醚(DIPE)、甲基叔丁基醚等醚类萃取剂,苯、乙苯、间二甲苯等芳烃类萃取剂,乙二醇、正丁醇、正辛醇等醇类萃取剂,TBP+煤油等络合萃取剂,[C4mim][PF6]、[C4mim][NTf2]等离子液体萃取剂[32]等。

萃取法操作过程简单、运行可靠、萃取剂可循环使用、可有效地回收废水中的挥发酚和非挥发酚,萃取法适用于含酚浓度在1 000 mg/L以上的废水,因而在国内煤化工企业的废水脱酚中得到广泛应用。萃取法包括物理萃取法、络合萃取法、离子液体萃取法、液膜萃取法等。

3.3.1 物理萃取法 物理萃取法中物质传递主要依靠的是分子间作用力,无化学反应发生。Guo等[33]以甲基丙基甲酮(MPK)为萃取剂来萃取脱除煤气化废水中的酚类,经过3级萃取,使废水中总酚的浓度从大于5 000 mg/L降到100 mg/L以下,废水中总酚的脱除率达到了99.6%。Feng等[34]以亚异丙基丙酮为萃取剂来处理煤气化废水,经过4级逆流萃取,可使气化废水中的酚的浓度从大于 5 000 mg/L 降到250 mg/L以下。徐胜利等[7]以乙酸丙酯为萃取剂处理煤气化废水,采用萃取相比为1∶6、3级萃取,可使废水中总酚的浓度从5 085 mg/L降到126 mg/L左右,总酚的脱除率达到97.5%。

3.3.2 络合萃取法 络合萃取法是利用酚类物质与萃取剂发生络合反应使酚从水相转移到有机相当中,从而使酚从水中脱除。络合萃取是可逆过程,可通过控制反应的方向实现酚的回收和萃取剂的再生。酚是典型的Lewis酸,对酚萃取的络合剂分为胺类络合剂和中性磷氧类络合剂。胺类络合剂有伯胺、叔胺等,中性磷氧类络合剂有TBP、三烷基氧膦、三辛基氧膦等[35]。

王吉坤等[36]以三辛胺+煤油为络合萃取剂处理总酚浓度为5 400 mg/L的煤气化废水,在30%三辛胺+70%煤油、pH≤7、相比≥1∶4、温度≤25 ℃、经四级错流萃取后,酚的脱除率维持在94%以上。王吉坤等[37]以TBP+煤油为络合萃取剂处理煤气化废水,在30%TBP+70%煤油、25 ℃、pH=8.47、相比为1∶1时单元酚的浓度从3 400 mg/L降到 60.2 mg/L,单元酚的去除率达到98.23%;多元酚的浓度从8 194 mg/L降到949.7 mg/L,多元酚的去除率达到88.41%。

3.3.3 离子液体萃取法 离子液体又称离子性液体,是指全部由离子组成的液体。离子液体具有难挥发、不易燃、对热稳定、溶解能力强等优点,因此离子液体在含酚废水的萃取分离领域具有广泛的应用前景。万辉等[38]对1-辛基-3-甲基咪唑四氟硼酸盐([omim]BF4)萃取苯酚前后的红外谱图进行了对比分析,发现[omim]BF4中的F原子与苯酚分子中的 —OH形成了氢键O—H…F,表明[omim]BF4与苯酚是通过氢键缔合机制进行萃取的。李闲等[39]研究了1-丁基-3-甲基咪唑六氟磷酸盐([bmin]PF6)在常温下对酚的分配系数,其值达到了20,并且此物质不溶于水、不挥发、蒸馏过程损失少、可重复循环使用。

3.3.4 液膜萃取法 液膜萃取法主要包括乳化液膜萃取法和支撑液膜萃取法。

乳化液膜由膜溶剂、表面活性剂、添加剂组成。乳化液膜萃取法是在三个液相形成的两个相界面上的传质分离过程,是萃取与反萃的结合。一个完善的乳化液膜分离过程需要具备高选择性、高渗透性、高稳定性、大传质表面积、高传质推动力等特点[40]。Abbassian等[41]用一种稳定乳化液膜萃取含酚废水中的酚。用煤油作为有机相,丁苯橡胶作为高分子添加剂,单油酸山醇梨酐酯作为乳化剂,NaOH溶液作为内相,先将丁苯橡胶溶解于煤油当中,然后将溶有丁苯橡胶的煤油与单油酸山醇梨酐酯和NaOH溶液混合用高速剪切均质机形成油包水(W/O)型的初始乳化液。接着将初始乳化液与含酚废水一同加入到萃取器中,并对其搅拌,于是W/O的乳化液就分散到了含酚废水的水相之中,形成乳化液球,此时体系液相的存在形式为水包油包水(W/O/W)型,三个液相,两个相界面。废水中的酚先通过废水与乳化液膜的相界面转移到乳化液膜膜液之中,并扩散到乳化液膜与内层溶液的相界面,在此相界面上,酚与NaOH溶液反应生成酚钠,酚钠溶于水,但不溶于乳化液膜,因此生成的酚钠会进入内层溶液当中,于是完成了废水中酚的脱除。乳化萃取结束后利用重力沉降作用使乳化相与水相分离,分离后的乳化相破乳后可以得到富含酚钠的溶液,并可回收乳化剂。当内相NaOH浓度为5 000 mg/L,外相废水中酚的浓度为100 mg/L,外相含酚废水pH为1,乳水比为0.2,搅拌速度为210 r/min,温度为30 ℃,乳化液中丁苯橡胶的添加量为乳化液质量的3%时最大脱酚率为90.1%。张海燕等[42]以正辛醇为载体、煤油为膜溶剂、以石蜡为膜稳定剂、NaOH为内相试剂,分别以span-80、T152、T154作表面活性剂在高速剪切乳化机上制造乳化液,分别进行含苯酚和邻甲酚废水的液膜萃取脱酚实验。当苯酚和邻甲酚废水的浓度分别为900 mg/L,乳化液中正辛醇的体积分数为0.4%,油水比为1∶1,液体石蜡体积分数为5%,表面活性剂T154体积分数为6%,内相NaOH浓度为0.6 mol/L,乳水比为1∶6时,经过一级乳化液膜萃取,邻甲酚的脱除率可达98.85%,苯酚的脱除率达99%以上。

支撑液膜萃取技术是传统液液萃取技术与膜分离技术的结合,含有膜溶剂和载体的液膜依靠吸附及毛细管虹吸作用,附着于多孔聚合物支撑体的孔隙内,形成液膜,液膜两侧同时流动料液相和反萃相,可以实现萃取与反萃的同时进行。

3.4 高级氧化法

高级氧化法又称为深度氧化法,是指利用强氧化性的羟基自由基(·OH)在催化剂、光辐射、电、超声波、高温高压等条件下,将难降解的有机物分子氧化成低毒或无毒的小分子物质的过程。高级氧化法包括催化湿式氧化法、臭氧催化氧化法、光催化氧化法、芬顿氧化法、电化学氧化法等。

3.4.1 催化湿式氧化法 催化湿式氧化法(CWO)是指在一定的温度、压力和催化剂存在条件下,利用空气、氧气或者其他氧化剂氧化水中的有机物和还原态无机物的一种水处理方法[43]。根据反应中添加的催化剂的不同,催化湿式氧化法分为催化湿式空气氧化法、催化湿式过氧化氢氧化法等。催化湿式氧化法流程简单、氧化速度快、处理效率高、二次污染小,但催化剂价格高、处理成本高、反应在高温高压条件下进行、对工艺设备要求高,目前大多处于实验室研究阶段,工业应用极少。

3.4.2 臭氧催化氧化法 臭氧催化氧化法是指以臭氧作为强氧化剂,在催化剂存在的条件下,通过和废水中的有机物反应产生羟基自由基(·OH)来降解废水中难降解有机物的水处理方法。Dong等[44]以β-MnO2为催化剂采用非均相催化臭氧氧化法处理含苯酚废水,反应30 min后对苯酚的去除率为单独用臭氧时的2倍。臭氧催化氧化法处理效率高,但臭氧不能贮存,必须边生产边使用,臭氧投放量难以调节,工艺基础设施投资大,且耗电量高,因此在国内尚未全面推广。

3.4.3 光催化氧化法 光催化氧化法是指在待处理的废水中加入一定量的TiO2等半导体催化剂,使其在紫外光的照射下产生·OH,通过·OH的强氧化作用对有机物进行分解的水处理方法。刘瑛等[45]以TiO2为催化剂处理含苯酚废水,在催化剂投加量为2 g/L、pH为3、光照射时间为2.5 h的条件下,苯酚的去除率达到96%。光催化氧化技术由于催化剂对太阳光的利用不充分,因此目前也处于实验室研究阶段,还未进行大规模工业应用。

3.4.4 芬顿氧化法 芬顿氧化法是利用Fe与H2O2之间的链反应,产生强氧化性的·OH,来处理有机污染物的一种水处理方法。芬顿氧化法通常可分为光芬顿氧化和电芬顿氧化等。杨春维等[46]用芬顿氧化法降解含苯酚的模拟废水,进行动力学实验研究,发现其反应过程非常复杂,不单纯符合一级动力学过程,至少存在高价Fe和·OH两种氧化反应过程机理。王婷[47]用光芬顿氧化法处理模拟苯酚废水,在常温条件下,H2O2浓度为20 mmol/L,Fe2+为4 mmol/L,pH为 1,反应时间为30 min时,苯酚的去除率可达98%。

3.4.5 电化学氧化法 电化学氧化法是在电场的作用下,借助特殊的电化学反应装置,利用电极反应使电极表面产生大量的·OH,降解废水中的有机污染物的一种水处理方法。电化学氧化法处理量大、降解速度快、占地面积小、无二次污染、易于操作和精确控制,是一种很有发展前景的煤化工含酚废水的处理方法[48]。

3.5 吸附法

吸附法是指利用一些孔径小、孔隙多、比表面积大的吸附剂将水中污染物吸附到吸附剂表面的一种水处理方法。常用的吸附剂有:活性炭、焦炭、树脂、粉煤灰、煤灰渣等。普煜等[49]用鲁奇炉渣吸附废水中的苯酚,吸附2 h后COD的去除率达到41.9%,苯酚的去除率为71.2%。

4 结束语

上述方法当中,生化法技术成熟,在工业中应用广泛,但对含酚废水的预处理工艺要求较高,对低浓度含酚废水的处理效果较好,不适宜高浓度含酚废水的处理。汽提法技术成熟、工艺简单、能耗高,工业应用范例较多,适用于含挥发酚浓度较高的废水处理。萃取法操作过程简单、运行可靠、萃取剂可循环使用、可有效回收废水中的挥发酚和非挥发酚,萃取法适用于较高浓度含酚废水的脱酚,因此萃取法特别是物理萃取法和络合萃取法目前在国内煤化工企业的废水脱酚中得到了规模化应用。高级氧化法处理含酚废水,降解速度快、处理效率高、污染小;但高级氧化法所用的试剂、催化剂、设备等价格较高,生产成本高,目前大多处于实验室研究阶段,工业应用较少;高级氧化法是一种非常有发展前景的废水脱酚处理方法,假以时日如能使所用试剂、催化剂、设备等成本降低到一定程度,必将会大规模应用于煤化工废水的脱酚处理。吸附法是一种常用的废水脱酚方法,在煤化工工业中有一定的应用,但吸附法脱酚效率不高,只能与别的脱酚方法联用才能使含酚废水脱酚后达到排放标准。由于几种脱酚方法各自的应用局限,单独使用一种脱酚方法很难使煤化工含酚废水的降解达到国家规定的排放标准,因此在实际应用中往往是几种脱酚方法联合起来才能使含酚废水达到排放要求。