以某泄漏设备为例探讨疲劳分析在设计中的应用

杨 波

(浙江工程设计有限公司,杭州310000)

近年来,化学工业的快速发展,对压力容器需要承担的工况要求越来越复杂,各种使用高强度钢的特种设备日益增多,设计方法也被不断改进,各种安全系数在设计标准中的被不断的调低。压力容器因各种因素的影响导致各种疲劳事故不断出现,疲劳失效在压力容器的安全事故统计中占约40%[1]。因此,各国在压力容器的安全设计规范中都明确了基于疲劳分析的设计方法,以确保设备在安全使用期限内,压力容器不发生相关疲劳失效。在中国使用的是JB 4732-1995标准[2];美国标准是ASME VIII-2,而欧盟的标准是EN13445。

目前常用的疲劳分析法都使用S-N曲线。而SN曲线就是通过恒福的循环载荷测定循环次数和循环应力幅值相对应的材料性能的曲线。通过S-N曲线查到的可循环次数与预计循环次数比较,得出该设备是否符合疲劳分析标准。

明确的塑性变形往往不会出现在压力容器疲劳破坏时,而在局部高应力集中区往往会发生断裂。当设备的局部集中了相对高的应力,其应力峰值大于设备材料的屈服极限,就会出现晶粒滑移,当不断循环变化的载荷作用于该局部区域,滑移的晶粒导致产生微裂纹,这类微裂纹经过不断的积累扩展,最后出现疲劳断裂。

1 某项目反冲罐的疲劳分析

疲劳分析作为基本设计方法以应力分析法作为根本。在满足GB 150-2011中关于一次应力和二次应力的相关要求后,通过查询S-N疲劳设计曲线,判断设备能否满足长期安全使用的要求[3]。操作工况、设备的相应结构、所选用的材料及相应性能这些完全确定后,先完成详尽的应力分析,接着进行相关疲劳设计。本文就某项目反冲罐出现现场泄漏事故后,重新进行疲劳分析进行讨论。

1.1 结构参数

设备内径Di=1 200 mm,原筒体壁厚δ=6 mm,材质为TA2。筒壁上有DN500的人孔,主要进料口为耳座上端筒壁上DN100的进液口。其结构如图1所示。

按照JB 4732的规定,不做疲劳分析的次数为小于1 000次,预计该设备实际面临的压力循环次数远大于此,所以需要做疲劳分析。

1.2 基本应力分析

计算方法按照目前国内设计厂家广泛使用的SW6.0计算软件,根据该设备的设计压力,设计温度条件,使用软件计算得到筒壁最大应力为71.04 MPa,小于该设备所用钛材在设计温度下的许用应力即134 MPa。按照GB 150的要求静设备设计时需满足的3条要求:

1)总体一次薄膜应力(Pm)小于设备材料许用应力(Sm),即Pm<Sm;

2)局部一次薄膜应力(PL)加一次弯曲应力(Pb)的和小于1.5倍Sm,即Pm+PL<1.5Sm;

3)局部一次薄膜应力(PL)加一次弯曲应力(Pb)及二次应力强度(Q)之和小于3Sm,即PL+Pb+Q<3Sm。

该设备计算合格,但现场该设备实际使用中存在平均每小时3次的循环应力工况,每次导致筒体内存在0~64.59 MPa的变化应力,根据JB 4732的规定,变化的循环应力大于该设备钛材许用应力的20%,所以该设备需要作疲劳分析。

但该设备设计时因设计人员未得知循环应力工况,仅考虑了静设备的设计要求,固在现场运行1.5 a后,出现了泄露的情况。现场反馈的破坏部位如图2所示。

图 1反冲罐结构Fig 1 Structure of back wash tank

图 2反冲罐失效部位Fig 2 Failure parts of back wash tank

1.3 疲劳分析

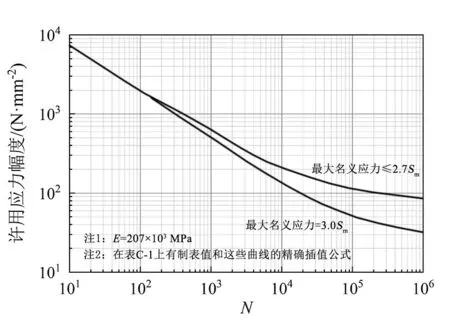

目前已知该设备存在0~64.59 MPa的变化应力,故按照JB 4732中规定其主应力的交变应力强度幅度Salt=0.5Srij=32.295 MPa。根据JB 4732附录C.2.2的要求将对应设计疲劳曲线图中的Salt乘以图中给定材料弹性模量和使用材料弹性模量之比,接着在曲线上以该值查询对应的允许循环次数N。引用的疲劳曲线如图3[2]。

图 3疲劳曲线Fig 3 Fatigue curve

钛材的弹性模量E1=102.04×103MPa,表中材料的弹性模量E=207×103MPa,

Salt×E/E1=65.5 MPa,查图3得允许循环次数约为6 500次。按照该设备的压力循环情况,即每小时3次变化,可得该设备允许的安全运行时间为3个月左右,远低于实际要求的设计使用年限,故该设备原来按静设备设计的情况无法满足疲劳分析,为不合格。

1.4 按疲劳分析设计进行整改

按疲劳设计步骤进行反推,按允许使用年限为8年算,预计循环次数为210 240次[4]。查图3可得允许循环变化应力幅度约为45 MPa。除以弹性模量比后可得允许的钛材循环变化应力幅度约为22.18 MPa,由此可知最大工作压力下,筒体的最大应力为44.3 MPa,由SW6计算程序反推得出筒壁至少取壁厚10 mm。

3 按疲劳设计时需考虑的其他问题

疲劳分析主要考虑的载荷方式是不断变化的应力,疲劳破坏为主要的失效形式。所以设备设计时,除了考虑设备的强度破坏,在设备的结构、制造和检验方面有相应的特殊要求。

3.1 对容器结构的相关要求

承受交变载荷的压力容器结构,其局部应力对能否承受疲劳载荷影响巨大。因此设计时需要避免容易出现应力集中的不连续结构。其措施总结为:1)筒体上的接管尽量正交,避免切向或斜向连接;2)焊接补强结构应全焊透;3)应力集中严重部位需设置大过渡倒圆;4)接管补强尽可能采用整体补强[5]。

3.2 设备制造和检验要求

设备的制造,检验应包含以下的要求:1)不连续的几何结构尽量圆滑过渡;容器内部填角焊缝需打磨过渡圆角并作表面检测;2)避免出现应力集中现象,打磨平焊缝余高;3)相应焊缝需要作100%的无损检测;4)对低合金高强度钢的特种容器作消氢热处理;5)容器制作完毕后,需按标准作消除残余应力热处理;6)钢板和开孔的边缘需进行焊前着色检测;7)组装设备时不许用强力,严格的控制错边量;8)材料标记和焊工印记不用硬印[4]。

4 结束语

在应力分析后才能接着进行相关的疲劳分析。如果只作疲劳分析就会导致设计、检测及制造等环节上有较高要求,而这样设计成本就会大幅提高。交变载荷下的相应设备,在作疲劳分析前先按相关标准确定是否需要作疲劳分析,如果要做疲劳分析,应在进行应力分析时需要考虑在设计、制造和检验方法方面作一些特殊的要求。

本文分析的设备就是在设计阶段忽略疲劳设计,故而出现了泄露的事故,在以后的设计中应充分考虑疲劳设计的情况。