天然气管道内涂层的应用

李 宁

(国家管网集团天津天然气管道有限责任公司,天津300450)

相比传统能源,天然气具有多种优点,在工业生产、日常民用等领域得到越来越广泛的应用。陆地长距离天然气输送多采用钢质管道的方式[1]。管道输送的天然气含有酸性气体、水汽等杂质时,易在钢质管道内壁发生腐蚀反应,使管道局部壁厚减薄,造成安全隐患。内涂层可有效减缓管道内腐蚀的发生,同时增加天然气的输送效率。管道内涂层技术应用条件复杂,国外技术成熟,国内目前实际应用较少。在此对天然气管道内涂层的可用材质、优缺点、实际应用进行总结分析。

1 内涂层的材质

可用的天然气管道内涂层材质分为有机和无机2种。有机材质技术发展较为成熟,经济性好,应用较多,无机材质是近年来开始研究发展的新技术[2]。有机材质有液体环氧涂料、粉末环氧涂料、酚醛环氧树脂、煤焦油环氧树脂等;无机材质有耐腐蚀金属涂层、陶瓷类涂层、类金刚石碳膜、玻璃钢等。

1.1 有机材质

1.1.1液体环氧涂料

环氧树脂是最常用的一种液体环氧涂料,具有经济性好、涂敷效率高和附着力强等优点。环氧树脂涂层有环氧和树脂2种组分,环氧为固化剂,起固化和活化的作用,树脂为基础涂层。2种组分都是液态,使用时将2种组分混合,用双组分喷涂装置进行管道涂敷。环氧树脂涂料涂敷前不需要预加热,两种组分等量混合,工作温度范围大,固化时间长,喷涂工艺操作相对简单。环氧树脂内涂层技术成熟,在国外应用广泛。1958年美国田纳西管道公司首次进行了环氧树脂管道内涂层实验,可使天然气输送效率提高6%[3]。挪威北海天然气管道(管道长度443 km,管径914 mm)采用厚度为80μm的环氧树脂内涂层,马格里布-欧洲天然气管道(管道长度1 352 km,管径1 219 mm)采用厚度为50μm的环氧树脂类涂料进行内涂敷[4]。

1.1.2粉末环氧涂料

环氧粉末涂层原料包括固体环氧树脂、固化剂、催化剂、助催化剂、流平剂和颜填料等。环氧树脂涂料和钢质管道内壁产生牢固的化学键结合,附着力强。经高温熔融、固化形成的一种熔结式环氧粉末防腐层具有极强的黏结力。环氧粉末涂层具有黏结力强、防腐层牢固、耐腐蚀性好、耐阴极剥离性好等优点。常见的环氧粉末涂层有单层和双层两种。

单层熔结环氧粉末涂层抗冲击损伤能力有限,随着防腐涂层厚度的增加,涂层的抗冲击、抗弯曲能力下降,所以通常控制涂层厚度在合适的范围以保证管道的内防腐性能。双层环氧粉末涂层是在单层的基础上增加塑性材料,提高涂层的抗冲击能力。双层环氧粉末涂层采用环氧粉末作为外层,常规防腐粉末作为内层,抗损伤能力强,耐高温性好。

环氧粉末材质作为天然气管道外防腐涂层应用广泛。20世纪50年代,单层环氧粉末涂层首次在管道外防腐层中得到应用,上世纪90年代,单层环氧粉末外防腐涂层在管道防腐措施中应用量处于首位。双层环氧粉末外涂层由美国公司开发,至今已应用超过10年。环氧粉末内防腐涂层存在安装周期长、成型工艺复杂等缺点,目前技术尚不成熟,实际应用不多。

1.1.3酚醛环氧树脂

酚醛环氧树脂内防腐涂层具有耐热性好、抗酸性好等优点,但其材质本身内应力大、质脆、耐冲击性差,已逐渐被新型材质取代。1940年美国西德克萨斯州首次采用酚醛环氧树脂作为原油管道内防腐涂层。

1.2 无机材质

1.2.1 耐腐蚀金属涂层

耐腐蚀金属涂层是将Zn、Sn、Cd、Pb、Al等金属材料利用电镀、化学镀、热喷涂和热渗镀等方式覆盖于管道内壁形成防腐层的方法。金属防腐涂层利用阳极优先腐蚀来保护管道本身,同时耐腐蚀性金属涂层起到隔绝管壁和腐蚀性介质的作用。金属内防腐涂层对天然气输送影响小,但生产成本高,多用于小管径、低压力管道的内防腐。

1.2.2 陶瓷类涂层

陶瓷类涂层是将含有氧化物、磷酸盐、硅酸盐、胶泥等成分的陶瓷涂料利用烧附、喷镀、蒸镀等工艺涂敷在管道内壁形成防腐涂层的方法。国内采用磷酸二氢铝、二氧化硅和氧化镁等成分的钢质管道内防腐涂层模拟实验取得了一定研究成果[5]。陶瓷类涂层化学稳定性高,耐腐蚀性好,耐高温性好,耐氧化性好,但生产工艺复杂,目前实际应用不多。

1.2.3 类金刚石碳膜

类金刚石碳膜是一种硬度高、摩擦系数低、化学稳定性好的新型管道内防腐涂层,其化学组成和物理特性与金刚石相近。类金刚石涂层的生产工艺主要有物理气相沉积和化学气相沉积,碳原子在类金刚石碳膜中以sp3和sp22种键合存在,属于无定形碳中含sp3键的亚稳态结构。20世纪80年代以来,欧美等国家在类金刚石碳膜涂层的技术研究取得较多成果。国外已研制出将类金刚石碳膜应用于小管径、短距离钢质管道内防腐涂层的技术[6]。类金刚石碳膜管道防腐涂层相比其他材质优点较多,但其结构特点属于亚稳态材料,热稳定性不高,且其自身固有内应力较高,实际应用不多。

1.2.4 玻璃钢涂层

玻璃钢内防腐涂层具有物理性能好、化学稳定性好、电绝缘性好等优点,且生产工艺简单,生产周期短,具有良好的发展前景[7]。玻璃钢内防腐涂层的成分有环氧树脂、聚酰胺、水杨酸、玻璃纤维、增塑剂等。玻璃钢涂层在钢质管道外防腐层的应用较多,内防腐涂层的相关技术目前仍处于研究实验阶段。我国研究人员已开发出一种耐磨性好、耐酸碱性强、附着力好的管道玻璃钢内涂层技术[8]。

2 内涂层的优缺点

管道内涂层可以将气体介质中的腐蚀性组分与管道内壁隔离开,起到减缓管道内壁腐蚀的作用。加拿大NOVA公司研究测得在一定运行时间内,涂敷内涂层的管道内壁粗糙度保持不变,没有内涂层的管道粗糙度每年增加1~4μm。管道内涂层还可降低管道内壁摩阻系数,改善天然气的流动性,减少天然气在输送过程中的能量损耗,提高气体介质的流动效率。美国Transco公司通过对管径为914 mm的钢质管道试验测得随着管道内壁粗糙度的增加,气体介质的流动效率降低,实验结果如表1。

表 1管道内涂层对气体介质流动效率的影响Tab1 Influence of pipeline inner coatingon gas flow efficiency

内涂层可有效提高天然气管道的安全性和经济性,但涂层失效会对管道生产运行造成影响。由于生产过程中管壁清理、涂料流动性等因素影响,管道内涂层容易产生气泡、针孔、凹坑、二次污染、破损和厚度不均匀等缺陷[9]。在长期生产运行过程中,由于管道途经地区地质结构、环境条件、介质流态、介质组分等因素影响,易导致管道内涂层的失效。管道内部为密闭空间,失效的内涂层会老化脱落,随气体介质由上游向下游移动,从而对管道沿线场站和阀室内的设备运行产生影响,严重时会使设备发生故障。在实际应用中除了要对内涂层的质量严格控制外,还要充分论证评估内涂层失效对管道运行产生的影响。英国ADVANTICA公司和法国IFP公司通过压力对内涂层的影响、表面改进、涂层老化、防腐蚀性能、磨损影响、涂层与流体的交互作用等方面进行实验研究,对管道内涂层的运行进行了评价。

3 应用与发展

20世纪,国外首先在水管道上应用了内防腐涂层。1953年,美国第1次在天然气管道上应用了内涂层。美国天然气协会对氯丁橡胶、聚乙烯、醇酸树脂等28种材料进行了实验,测得环氧树脂是最合适的天然气管道内涂层材料。1968年,美国石油学会颁布了《非腐蚀性气体输送管道内覆盖层推荐做法》(API RP 5L2)。1970年后,英国天然气理事会颁布了《钢管和管件内涂层施工方法》(GBE/CM1)和《钢管和管件内涂层材料技术规范》(GBE/CM1),成为欧洲各国的认可的管道内涂层技术标准。目前,欧美等国在天然气管道内涂层领域的研究应用较为深入,据统计,20世纪80年代后,国外管径508 mm以上的天然气管道大部分都采用内涂层技术。

我国关于管道内涂层的研究及应用起步较晚,2001年,我国根据美国石油学会发布的API RP 5L2首次在西气东输管道工程应用内涂层技术,此后在陕京二线工程、川气东送工程的西气东输二线工程等管道项目的建设中都将该标准作为管道内涂层的技术依据[10]。我国的石油行业标准SY/T 0442-2018《钢质管道熔结环氧粉末内防腐层技术标准》和SY/T 4057-2000《钢质管道液体环氧涂料内防腐层技术标准》对管道内涂层的相关要求进行了规范。近年来我国在管道内涂层材料的研制方面取得了多项成果。我国研制出的新型材料达到API RP 5L2标准的技术要求,成功在西气东输工程等天然气管道项目中实现应用[11]。我国企业研发的合金化纳米复合涂镀油管技术达到国外同类产品的性能水平[12]。

据国外文献介绍,钢质管道的内表面粗糙度应低于40μm(美国标准为20μm,前苏联标准为30μm)[13]。考虑生产成本和防腐减阻效果,内涂层的最小厚度不应低于钢制管道内壁的原始粗糙度。API RP 5L2规定管道内涂层的厚度为(50.8±5.1)μm,SY/T 0442-2018规定管道内涂层的厚度为50μm。

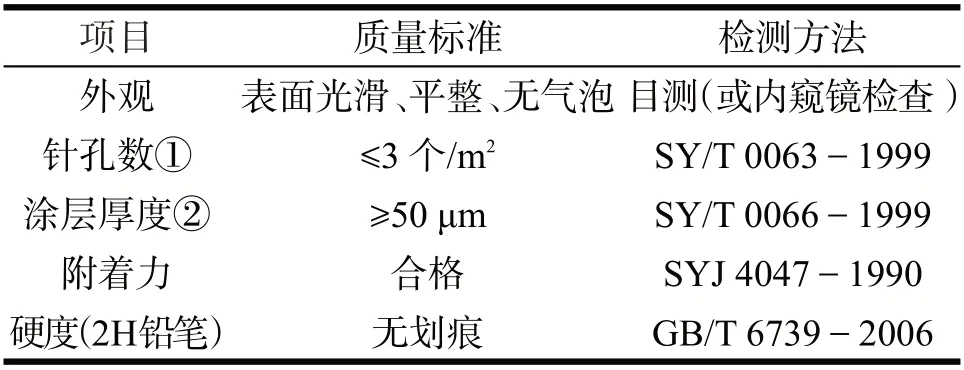

表2是管道内涂层的质量指标及其检测方法。

表 2管道内涂层的质量指标Tab2 Quality index of pipeline internal coating

管道内涂层是一种对生产工艺要求严格的技术,液体环氧树脂内涂层的生产过程包括原料配置、钢管内壁处理、喷涂等环节,参见图1。

图 1环氧树脂内涂层生产工艺流程Fig 1 Production process of epoxy resin inner coating

4 工艺分析

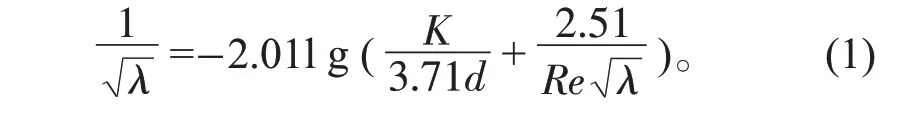

管道内涂层会对输气量、输送压力等产生影响,在此对管道输送的工艺进行计算,分析内涂层对各项工艺参数的影响[14]。水利摩阻系数的计算:

式中,λ为水利摩阻系数,g为重力加速度,K为管道内壁绝对粗糙度,d为管道内径,Re为雷诺数。

雷诺数的计算:

式中,qV为天然气体积流量,Δ为天然气相对密度,μ为天然气动力黏度。

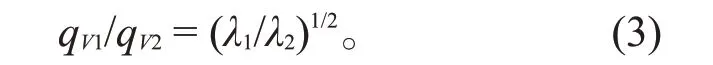

天然气体积流量与水力摩阻系数的关系:

式中,qV1和qV2分别为无内涂层和涂敷内涂层管道的天然气体积流量,λ1和λ2分别为无内涂层和涂敷内涂层的管道水力摩阻系数。

5 结 语

我国的天然气产业处于高速发展时期,每年我国新建天然气管道数量巨大。天然气管道内腐蚀是严重影响管道安全运行的因素之一。通过在管道内壁涂敷涂层可有效减缓钢质管道内腐蚀的发生,也可提高天然气的输送效率。国外关于管道内涂层的研究应用较早,目前大部分欧美地区天然气管道都采用内涂层涂敷工艺。我国关于管道内涂层的研究开始较晚,近年来已取得多项研究成果,且在多个大型管道项目中得到应用。国内外公认最适合作为管道内涂层的材质是环氧树脂,关于新型材料的研究也已取得突破。常用的有机材质管道内涂层在运行中易发生老化脱落,严重时有导致设备故障的风险。随着科技的发展和相关研究的不断深入,未来性质更加稳定、生产成本更低的新型材料必将取代易老化的常规传统有机材料,同时随着天然气管道建设的发展,越来越多的管道将会采用内涂层涂敷工艺。