2.0MW以上发电机定子自粘结端板叠压工装与工艺

摘要:2.0MW以上永磁发电机需使用自粘结定子铁芯——用自粘涂层的冲片通过叠压工装压制成型的粘结端板。粘结端板主要应用于发电机定子铁芯上下两端,上、下各24件围成整圆,通过定子拉杆紧固连接。本文主要阐述粘接端板成型时叠压工装与叠压工艺,并对制造工艺中常见问题进行分析和改进,提升产品质量,提高生产效率,降低生产成本。

关键词:自粘漆涂层冲片;叠压工装;叠压工艺;改进

中图分类号:TB857+.3 文献标识码:A 文章编号:1674-957X(2021)09-0028-02

0 引言

永磁直驱发电机具有结构简单,可以在较宽的运行范围内,保持较高的功率和效率,同时免去了齿轮箱这一较高故障率的部件及滑环装置,具备低噪音、长寿命、易维护、高效率、低电压穿越能力强、结构简单、运行可靠等优点,且随着风力发电机的发展,直驱永磁风力发电机生产量逐步增加,其粘接端板的使用量大大增多,这就需要粘结端板的生产效率更加快捷,质量稳定。

粘接端板的生产主要采用自粘涂层的定子冲片通过叠压工装在一定的压力、温度和时间下成型,叠压时必须保证其剥离强度、不齐度、垂直度、翘曲度、尺寸精度满足要求。本文就自粘接端板的材料选用,叠压工装,工艺方案及制造过程中常见问题的改进进行了探讨。

1 叠压工装设计

1.1 自粘涂层定子冲片材料选用

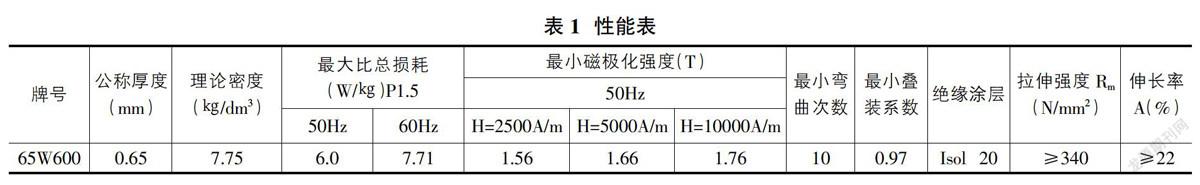

粘接端板采用自粘涂层的定子冲片叠压成型,自粘涂层定子冲片材质一般为冷轧无取向电工钢65W600(δ=0.65mm),性能见表1。

为了保证叠压质量,这就要求钢带表面必须光滑、无划伤,定子冲片表面平整、干净清洁,不得有翘曲、变形、生锈等现象。

1.2 叠压工装设计

叠压工装是保证自粘涂层冲片粘接成型为粘接端板的一种工装模具(见图1)。叠压时首先调平叠压工装的上、下模板,保证平面度符合要求;其次调直中间定位块,保证定位块和下模板垂直不出现歪斜;然后将自粘结冲片装入工装内,通过顶板和中间定位块的结合来定位、校正和顶紧冲片;最后两端部插入燕尾槽定位块进行二次定位,防止受热、受压时膨胀、滑动而产生错位。通过叠压工装的配合来保证产品成型后不齐度、翘曲度、垂直度、剥离强度满足使用要求。

叠压工装使用起来简单、方便,在生产过程中可以快速的叠压,且可以保证各方面性能满足要求。由于叠压后整体工装较为沉重,需配套牛眼桌共同使用,便于叠压工装顺利滑入设备中进行保温、保压、保时。

2 叠压工艺方案

粘接端板生产除了靠叠压工装外,还需要设计一套工艺方案来保证其产品质量,工艺方案如下:

首先检查叠压工装的平行度和垂直度,将辅助工具等准备齐全;将自粘结冲片叠放在工装内,每件粘接端板一般用20片或40片冲片,使用敲击块将冲片整型、校正、对齐。叠放冲片时每件粘结端板之间使用隔离膜进行隔离,各定位块紧固定位,插入燕尾槽定位工装,盖上上模板,做好标识,再次检查不齐度和垂直度,符合要求后放在指定位置,以备开模进入油压机压制。叠片时注意将冲片按照方向采取正反叠片方法,以消除冲片长度方向自身误差而造成端板尺寸超差。

其次将叠压好的工装推入油压机内,采用分段加压方式,即刚进入油压机采用较低的压力,在此压力下冲片和叠压工装升温,并对冲片表面自粘涂层进行加热,待叠压装置整体升温至150℃左右时,油压机施加第二次压力,在此压力下保温一定时间使自粘涂层受压后开始熔融,然后施加较高压力为最终压力,再次保温、保压一定时间使片间充分粘结和固化,保证片间不会出现分层和开裂。

最后待叠压工装冷却至40℃以下时打开叠压工装,拔出定位块,取出粘接端板,放置在平台上直至冷却至室温,清理胶粒和毛刺,检查合格后交出。

3 叠压工装制作及改进

叠压工装各配件制作完成后进行组装,保证装配后的各个平行度、平面度、垂直度、位置度的要求,并用三坐标进行检测,符合要求后投入使用。但是在生产过程中由于是多层叠压、冲片翘曲等方面的问题导致产品在生产中容易出现厚度超差、不齐度超差、粘结不牢固分层、翘曲度超差等现象,严重影响产品的质量和效率,因此在生产过程中加以改进。

3.1 厚度超差

在压制过程中容易出现厚度超差,主要是因为定子冲片的数量超差,出现多片或少片现象。生产中片数主要通过操作人员一片一片点数来进行计数,人员随意性大,在任务量较大、长期点数时就容易出现错数现象,为了避免此问题发生,制作数片工装卡规,卡规一端为数量正确时上偏差尺寸,一端为数量正确时下偏差尺寸。

使用数片卡规检测,若冲片数量多,则卡规进不去,达不到标准尺寸的刻度线;若冲片数量少,则卡规松动,超过标准尺寸刻度线;数量正确时卡规正好可以进去,这样可以保证产品厚度符合要求,减少操作人员的失误,减轻劳动负担。

3.2 不齐度超差、凸片

在粘接端板生产中主要靠頂板、中间定位板和燕尾槽定位块共同作用来定位和对齐,但是由于冲片槽宽存在一定的公差,且冲片本身存在翘曲,冲片面积大,长度约660mm,压制时两边不能充分延展,就可能会造成粘接端板上、下各一张冲片在受热和受压下出现轻微滑动,导致两端槽内凸片和不齐度超差,影响线圈嵌线时嵌线质量。

为了解决此问题,叠压工装的中间定位块和燕尾槽定位块须根据定子冲片槽宽和燕尾槽尺寸进行配做,且使用高强度耐磨模具钢制作,另外在叠压前检验工装尺寸有无磨损并进行定期更换,减少因长期使用磨损而产生间隙,影响定位效果。

3.3 粘接不牢固、片间分层

在冲片叠压时,每模需叠片200张冲片,由于冲片厚度存在一定的误差,造成200张累积起来误差会非常大。假如每张冲片在660mm长的方向上左边和右边的厚度差为0.005mm,那么200片冲片累积误差在极限值会达到1mm,这就会造成叠片后冲片左边和右边的整体厚度偏差很大。在叠压工装进入油压机进行压制时,油压机先压住尺寸偏大的一端,故此端受压力大,而尺寸偏小的一端则压不住,故受压力小,存在虚压现象。因此造成受压大的区域粘接牢固,受压小的区域虚粘,在受外力影响时片间容易分层,影响产品质量。

为了解决分层问题,在生产前校平油压机上、下工作台,保证平行度≤0.1mm。为了消除累积公差,在叠片时将一半冲片方向朝左放置,另一半冲片方向朝右放置,即正反叠片,减少其累积误差造成偏薄部位出现虚压、粘接不牢固现象。

3.4 翘曲度超差

自粘结冲片使用成卷的钢带进行冲制成型,因此存在一定的翘曲,且越到钢带卷芯翘曲度越大,造成粘结端板在油压机下受压时平整无翘曲,但在泄压冷却后内部的应力释放出现回弹,造成粘结端板开始变形和翘曲,影响电机定子装配后整体效果。

针对翘曲问题,我们进行以下改进,1是冲片使用的钢带在下料后首先进行校平,然后进行冲裁,减少冲片翘曲。2是增加保压时间,是粘接端板在保压时间内充分释放应力,避免冷却过程中再次产生翘曲。3是粘接端板脱模后,必须将产品码放在平台上,且码放整齐,压制在重物下,使其在重物压力下自然冷却,减少冷却后收缩回弹变形。

4 效果验证及推广

通过制作和改进叠压工装、油压机、自粘涂层冲片和压制工艺,粘接端板的合格率提升到95%以上,提升产品质量,降低生产成本,提高生产效率1.5倍。

通过自粘涂层冲片叠压工装并改进其成型工艺有效保证了定子铁心粘结端板的成型,其性能为片间剥离强度4.9N,不齐度<0.1mm,垂直度≤0.1mm,翘曲度≤0.2mm,厚度尺寸精度达到±0.1mm公差,成品叠压系数99.2%,完全满足客户的装配要求。

通过本次叠压工装与工艺设计,生产的产品完全可以满足各功率永磁发电机的定子装配要求,目前已经广泛应用于2.0MW、2.5MW、3.0MW、4.0MW、4.5MW、5.0MW等各类永磁直驱发电机机型,市场前景应用广阔。

5 结论

近年来,新兴市场的發电机发展迅速。在国家政策支持和能源供应紧张的背景下,中国风电设备制造业也迅速崛起,已经成为全球市场最为活跃的场所。因此粘接端板的应用也越来越大,因此我们必须提高产品质量,提升生产效率,满足逐渐扩大的市场需求。

参考文献:

[1]张晓红.定子扇形叠钢片叠压工艺方法的改进[J].机械研究与应用,2008(05).

[2]张兆强.MW级直驱永磁发电机设计[D].上海:上海交通大学,2007.

[3]方日杰.电机制造工艺学[M].北京;机械工业出版社,2004.

作者简介:姚飞(1986-),男,山西运城人,工程师,本科,研究方向为机械加工制造、工装模具设计及电机绝缘材料加工。