基于宝鸡TECH-V11D五轴加工中心机床五轴夹具设计的研究

梁宇明 赖辉

摘要:随着先进机械制造技术的发展,五轴加工应用越来越广泛。五轴夹具作为五轴加工中心机床的重要组成部分,关系着产品的加工质量。文章详细介绍了基于宝鸡TECH-V11D五轴加工中心五轴夹具的设计思路、设计原理和步骤。通过对圆棒料、方形料和粗加工毛坯五轴夹具装夹的多次切削实验,验证五轴夹具设计满足实际生产要求。

Abstract: With the development of advanced machinery manufacturing technology, five-axis machining is more and more widely used. As an important part of the five-axis machining center machine tool, the five-axis fixture is related to the processing quality of the product. The article introduces in detail the design ideas, design principles and steps of the five-axis fixture based on the Baoji TECH-V11D five-axis machining center. Through multiple cutting experiments of five-axis fixture clamping for round bars, square materials and rough machining blanks, it is verified that the five-axis fixture design meets the actual production requirements.

关键词:五轴夹具设计;五轴加工中心;通用夹具;夹紧设计

Key words: five-axis fixture design;five-axis machining center;general fixture;clamping design

中图分类号:TH162;TG65 文献标识码:A ; 文章编号:1674-957X(2021)09-0079-02

0 引言

现代机械加工制造日新月异,科技更新换代层出不穷,尤其是以五轴加工技术为代表的先进制造技术。随着我国经济的发展和社会的进步,我国的五轴加工中心技术也在不断发展,对于五轴加工中心而言,其是一种精密度相对较高的加工设备[1]。五轴加工中心的加工具有高速、高精度、加工曲面复杂等特点,五轴加工中心的夹具在高精加工中发挥了至关重要的作用,对整个加工零件质量有直接的影响,它关系到加工中定位的准确性,从而影响加工产品的加工精度。

1 夹具设计背景

本文所设计的五轴夹具是基于宝鸡TECH-V11D五轴加工中心机床,该机床主轴转速为12000rmp,A轴旋转角度为±110°,切削速度可达2000mm/min,重复定位精度0.005mm,带有五轴刀尖跟随功能(RTCP)。

但该五轴机床的五轴夹具为高精度三爪卡盘,三爪卡盘体积较大,外形尺寸为Φ250×80mm。五轴机床在三轴加工的基础上增加了两个旋转轴,大尺寸的三爪卡盘通用夹具在夹紧中小型坯料加工时,机床在A轴旋转90°开粗加工時,刀柄极易与三爪卡盘的卡爪发生干涉和碰撞,而主轴容易和三爪卡盘的底盘发生干涉和碰撞,造成重大事故。

这时设计一个用于装夹中小型坯料的五轴通用夹具成了迫切的需要。这个通用夹具应按照在高精度三爪卡盘上,平时不用拆卸,用于装夹中小型的坯料;加工大型坯料时,也可以从三爪卡盘上拆卸下来,直接用三爪卡盘装夹,方便实用。

2 五轴夹具设计思路

夹具的设计要求:第一,加工效率高,尽可能使加工刀具轨迹简单化,优先采用三轴联动加工;第二,可有效坯料在加工过程中的颤动,保证表面没有明显颤纹,确保加工完成后粗糙度值符合设计要求;第三,夹具体的刚性好[3]。

宝鸡TECH-V11D五轴加工中心机床加工的坯料主要为圆棒料和方形料,也有部分为了提高利用率在三轴机床上粗加工过的毛坯料。加工坯料形状的多样性,特别是已粗加工过的毛坯,能够装夹的部分较少,且加工时毛坯离三爪卡盘很近,三爪卡盘与刀柄或主轴头极易产生干涉而碰撞。因此我们设计的五轴夹具必须满足通用夹具的定位和夹紧这两个基本要求外,还必须满足夹紧的坯料与三爪卡盘保持一定的安全距离,防止产生干涉碰撞等危险。

3 五轴夹具设计的原理及步骤

定位设计和夹紧设计是整个设计中的重点和难点,定位设计需要遵循着简单性原则,过于复杂的设计反而会降低定位的准确性,进而影响工件加工的精准度。夹紧设计则是要保证刚度高和稳定性强的原则,前者是为了避免夹具自身出现损坏,后者则是为了避免加工过程中,工件脱落或者变形的情况发生[2]。

3.1 夹紧设计

如果坯料在装夹在夹具后,加工中坯料发生晃动现象,会导致工件的精准度大幅度下降,出现工件变形或者损坏的现象发生。下面进行具体的分析研究,主要有以下几点:第一,夹具夹紧需要根据实际情况进行考虑,要保证夹紧坯料在每个加工步骤时,不会出现工件的晃动,要保证工件始终紧紧的固定在夹紧机构中。第二,我们在进行夹紧机构的设计工作时,需要遵循以夹具的零件机构保证简单性的原则。

夹紧机构设计主要目的是为了五轴机床在高速切削时,产生的切削力不影响加工坯料的定位,不偏移、不脱落,保证零件的加工精度。加工坯料形状多样性,且要求坯料与三爪卡盘保持一定的安全距离,我们考虑采用五轴夹具与加工坯料间的夹紧方式采用螺丝拧紧的方法。如图1所示,三爪卡盘1通过夹紧五轴夹具底座3上的带有三个定位平面圆柱进行固定,五轴夹具底座3通过三颗M8×35螺钉2与定位板5螺纹孔拧紧进行连接,定位板5通过四颗M5×25螺钉2与坯料6的螺纹孔拧紧进行连接。该方案不但夹具的夹紧力大,牢固可靠,还可以减少加工坯料中用于装夹的余料。

3.2 定位设计

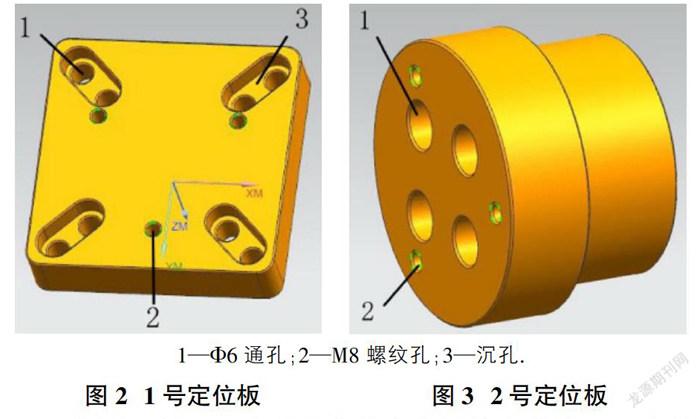

加工坯料形状多样性,且尺寸大小不一,如果定位板定位孔设计单一,将导致小坯料夹不了,大坯料夹不紧的情况产生。因此,将定位板设计成活动式的快换板,主要由两块定位板组成。如图2所示,1号定位板为方形定位板,供中大型加工坯料的定位使用。如图3所示,2号定位板为圆型定位板,供小型加工坯料的定位使用,增大其高度是因为小坯料加工所用刀具较小,刀长较短,增大安全距离防止刀具与夹具底座干涉而碰撞。定位板上分布了大小不一的定位孔,根据加工坯料具体尺寸选择不同大小的四个定位孔使用。底面还分布了三个螺纹孔,通过M8螺丝与夹具底座拧紧。

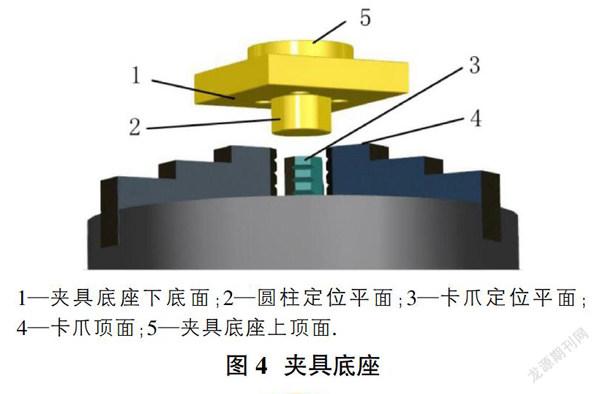

如图4所示,夹具底座的定位圆柱上分布了三个精铣过的圆柱定位平面2与高精度三爪卡盘的卡爪定位平面3进行定位配合,夹具底座下底面1与三爪卡盘的卡爪顶面进行定位配合,保证夹具的垂直度和平面度。当安装后夹具底座后,利用高转速的大尺寸铣刀对夹具底座上顶面5进行精铣平面,保证夹具顶面的平面度。如图5所示,安装夹具底座3在高精度三爪卡盘4后,一般情况下都不再拆卸,装拆坯料1只需拆装夹具底座3上的定位板2即可。

4 验证

我们分别用Φ30mm至Φ120mm圓棒坯料和30mm×30mm至120mm×120mm方形坯料进行了十几次的切削加工试验。切削过程中,加工坯料定位准确,无偏移,无发生切削颤抖,无脱落等情况发生,刀具与主轴在A轴±110°切削时,仍与三爪卡盘保留安全距离,无干涉碰撞等情况出现。切削完成后,加工精度符合加工要求。经过多方面综合分析,该五轴夹具的设计完全符合设计目标要求,可以应用到实际生产中。

5 结束语

该五轴夹具设计,很好地满足了宝鸡TECH-V11D五轴加工中心机床的实际加工需求,适用于各类型和尺寸的圆棒形、方形及开粗后的坯料的装夹,定位准确,牢固可靠,有效地避免了刀柄、刀具、主轴与三爪卡盘发生干涉和碰撞,同时也节省了用于定位与夹紧的余料,达到了预期的效果,值得在实际生产中进行推广使用。

参考文献:

[1]宫敏利.五轴加工中心夹具设计探讨[J].内燃机与配件,2019(14):125-126.

[2]闫涛.五轴加工中心夹具设计探讨[J].科学技术创新,2019(07):141-142.

[3]李峰虎,秦建斌,李卫平.自适应液压夹具的设计与应用[J].现代工业经济和信息化,2017,7(11):50-51,53.

[4]张競龙.五轴加工轮胎模专用夹具的设计[J].南方农机,2016,47(05):85-86.

[5]王玉君,王海东.圆铣叶片汽道夹具设计[J].机械工程师,2016(05):239-240.

课题项目:2019年第二批中国高校产学研创新基金-新一代信息技术创新项目《VR技术在高职院校多轴数控加工教学中应用研究》项目论文(课题编号:2019ITA02007)。

作者简介:梁宇明(1981-),男,广东茂名人,硕士学位,主要研究方向为3D打印、多轴加工。