新能源轻卡盘式制动器设计及分析

摘要:盘式制动器在轻卡等车型上得到了越来越广泛的应用。针对开发中的某新能源轻卡,设计了一款盘式制动器,具有驻车稳定、可靠、寿命长等优点。同时,针对关键部件制动盘,进行了强度、温度分布及热变形的仿真分析。仿真结果表明,所设计的前后制动盘强度满足设计要求,温度分布合理,热变形满足设计要求。

关键词:新能源汽车;制动器;设计;制动盘;仿真分析

中图分类号:U463.51 文献标识码:A 文章编号:1674-957X(2021)09-0001-02

0 引言

汽车用制动器分鼓式制动器和盘式制动器两大类。与鼓式制动器相比,盘式制动器工作表面为平面且两面传热,圆盘旋转容易冷却,不易发生较大变形,制动效能较为稳定,长时间使用后制动盘因高温膨胀使制动作用增强;而鼓式制动器单面傳热,内外两面温差较大,导致制动鼓容易变形,同时长时间制动后,制动鼓因高温而膨胀,制动效能减弱。另外,盘式制动器结构简单,维修方便,易实现制动间隙自动调整。

大量试验发现,盘式制动器与鼓式制动器相比,在重型卡车和挂车上盘式制动器的制动距离比鼓式制动器缩短30%左右[1]。盘式制动器不仅可以提高车辆的灵敏性和安全性,还可以有效避免车辆连续长下坡过程中的制动失灵隐患。近年来,盘式制动器以其良好的制动稳定性和良好的抗热衰退性,在轻卡等车型上得到了越来越广泛的应用。

在制动盘的研究方面,温度相关问题得到了较多研究[1-3]。文献1通过分析重型车制动盘热疲劳现象产生的主要原因,从材料和结构两方面对常态制动盘进行了改进,使制动盘的热疲劳性能大幅提升,满足了重型车的使用要求。文献2针对汽车制动盘在整车热容量工况下温度变化的问题,对4种不同结构制动盘的温度场进行计算对比分析,得出结构最优方案。文献3通过对制动盘建立散热模型,分析了制动盘的热平衡温度,并提出了降温措施。

本文针对某新能源轻卡,设计了制动盘,并开展了前后制动盘的强度、温度分布及热变形仿真分析。

1 盘式制动器设计

1.1 整车参数

某客户开发中的新能源轻卡参数如表1所示。

1.2 制动器设计

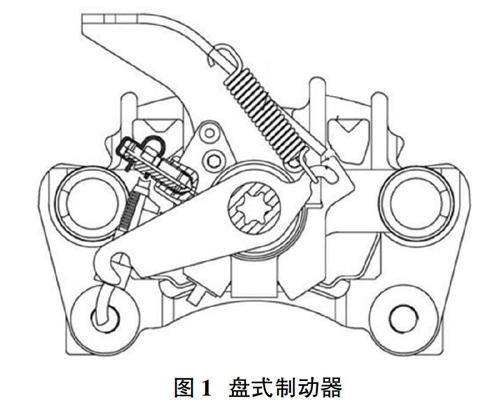

根据表1所示整车参数,结合其它要求,设计了一款盘式制动器,外形如图1所示。

该制动器包括制动钳、制动盘和摩擦块等主要零部件,各部分结构及功能如下:制动钳上设有活塞总成、驱动活塞总成动作推动摩擦块压紧制动盘的液压系统和传动总成,传动总成穿出制动钳连接有制动臂,活塞总成包括活塞和调整螺套,传动总成包括与调整螺套螺纹连接的调整螺杆,活塞上设有连接调整螺杆的活塞腔,活塞腔上设有对应调整螺套的台阶,通过限位挡圈将调整螺套限位在台阶中,调整螺套和限位挡圈之间设有可挤压变形的胀紧组件。

制动盘和摩擦块因磨损产生间隙后,通过液压系统加压,驱动活塞朝摩擦块动作,此时调整螺杆是固定的,调整螺套的横向移动受到牵制,调整螺套和限位挡圈挤压胀紧组件产生间隙后,调整螺套可沿调整螺杆传动,朝向摩擦块移动一定距离以补偿产生的间隙,保证驻车稳定、可靠,延长盘式制动器的使用寿命。

2 仿真分析

制动盘是制动器的核心部件之一,是盘式制动器摩擦副中的旋转元件,工作表面为其端面,摩擦元件从两侧加紧制动盘而产生制动力。

制动盘要求具有较好的散热能力和热稳定性。针对所设计的制动盘,设定分析工况,并开展强度分析、温度场及热变形分析。

2.1 分析工况

工况的设定对分析结果具有重要影响,根据整车的实际使用情况及数据经验积累,设定分析工况如下:车辆初始速度60km/h,以0.5g的减速度制动至停车,制动时间为3.4s,间隔时间30s,以33.4s为一个制动循环。总共进行10次制动循环,共计时间334s。

2.2 强度分析

汽车制动时,主要依靠制动盘与摩擦块之间的摩擦建立制动力,由于制动盘具有转动自由度,该制动力通过制动力矩的形式传递到轮胎。

分析可知,制动盘主要受到摩擦块的挤压力和摩擦力。因此制动盘的强度校核时,重点考虑制动盘与摩擦块之间相互作用关系。

采用hypermesh软件,进行制动盘和摩擦块的网格划分。考虑到制动盘的结构较为复杂,采用四面体网格进行重构。前处理模型如图2所示。将前处理网格导入非线性软件abaqus,设置制动盘的材料属性,输入其塑形数据,引入材料非线性的影响。对制动盘的安装孔耦合到轮心点,约束其六个方向的自由度。同时约束摩擦块的自由度,仅保留轴向自由度。

在摩擦块与制动盘的接触面上建立检出关系,接触类型为Hard Contact(硬接触)。给制动盘的耦合点施加一定量的角位移,进行分析计算。通过分析获得制动盘工作的应力分析云图,如图3所示。

分析结果表明,制动盘最大第一主应力小于材料抗拉强度,结构强度满足要求。

2.3 温度场及热变形分析

制动盘与摩擦片摩擦产生大量的热,这些热量一部分通过热传递散发,一部分集聚在制动盘上使制动盘的温度急剧上升,两部分又相互影响,温度越高,传热越快。对制动盘而言,当输入的热量一定时,制动盘温度升高到一定程度,散发的热量与输入的热量相等时,此时产生热平衡,温度不再上升,此时的温度为当前工作状态的最高温度[3]。

制动盘在制动过程是一个复杂的热场与结构场耦合的过程,本文采用间接法计算盘的热变形。即先进行制动盘的热分析,将制动盘温度场结果作为载荷施加到制动盘的结构场中进行分析。

制动盘的温度场是一个生热与散热共同作用的过程。制动盘与摩擦块之间的摩擦生热,这里采用能量折算法。

制动过程中,前制动器的制动生热功率为:

Wf=Mf*W (1)

其中,Wf为制动生热功率,Mf为制动力矩,W为车轮角速度。

制动过程中,制动盘发生对流换热行为,其对流换热系数为:

(2)

其中,h为制动盘表面的对流换热系数,Re为制动盘表面的气流的雷诺数,da为制动盘外径,λa为制动盘的传热系数。

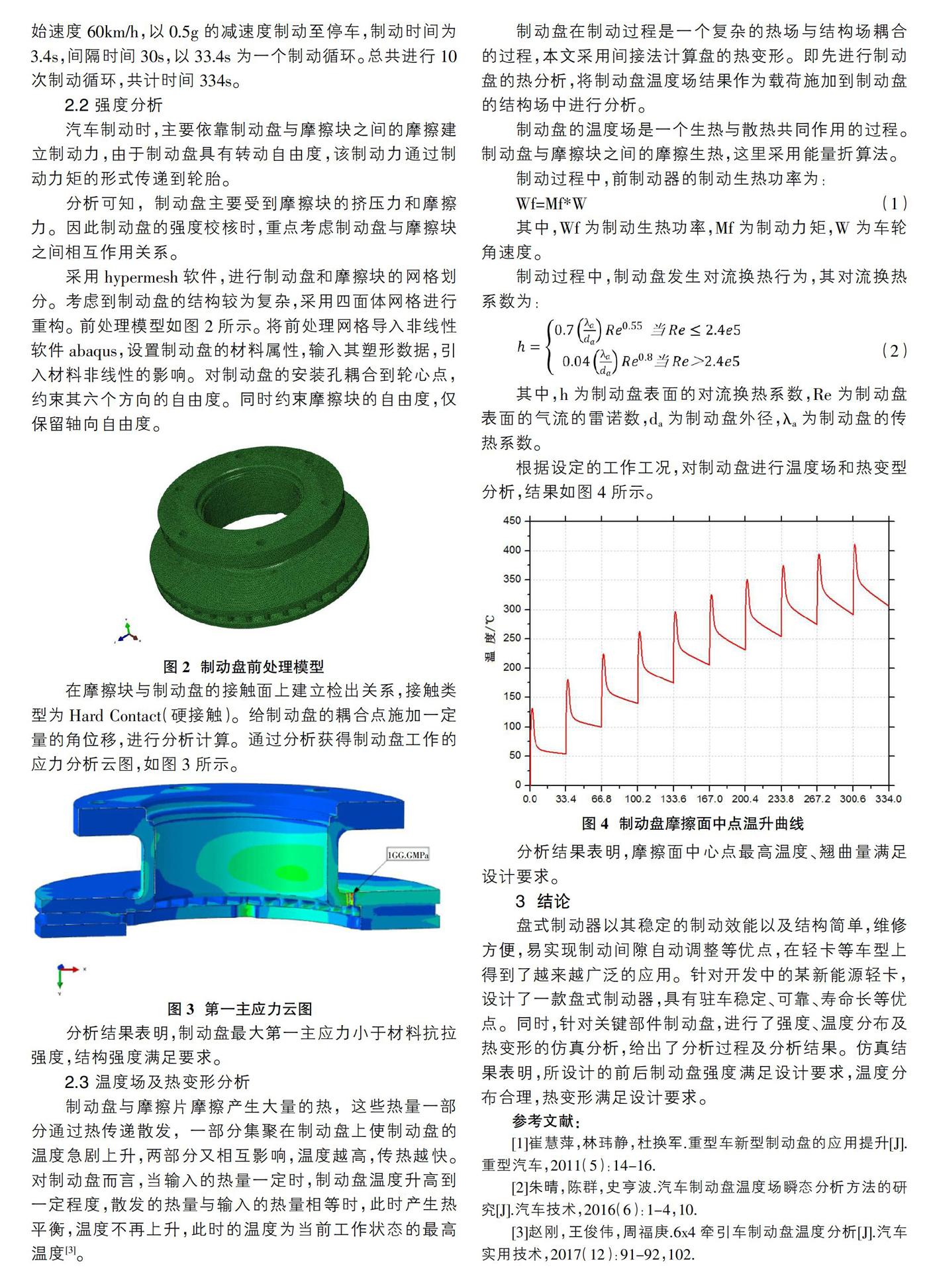

根据设定的工作工况,对制动盘进行温度场和热变型分析,结果如图4所示。

分析结果表明,摩擦面中心点最高温度、翘曲量满足设计要求。

3 结论

盘式制动器以其稳定的制动效能以及结构简单,维修方便,易实现制动间隙自动调整等优点,在轻卡等车型上得到了越来越广泛的应用。针对开发中的某新能源轻卡,设计了一款盘式制动器,具有驻车稳定、可靠、寿命长等优点。同时,针对关键部件制动盘,进行了强度、温度分布及热变形的仿真分析,给出了分析过程及分析结果。仿真结果表明,所设计的前后制动盘强度满足设计要求,温度分布合理,热变形满足设计要求。

参考文献:

[1]崔慧萍,林玮静,杜换军.重型车新型制动盘的应用提升[J].重型汽车,2011(5):14-16.

[2]朱晴,陈群,史亨波.汽车制动盘温度场瞬态分析方法的研究[J].汽车技术,2016(6):1-4,10.

[3]赵刚,王俊伟,周福庚.6x4牵引车制动盘温度分析[J].汽车实用技术,2017(12):91-92,102.

作者简介:陈锋(1978-),男,浙江绍兴人,高级经济师,工商管理硕士,研究方向为汽车零部件研发。