吸尘装置颗粒物冲蚀磨损特性数值分析

郗 元,刘万渤,张西龙,代 岩

(1.大连理工大学盘锦产业技术研究院,辽宁省化学助剂合成与分离省市共建重点实验室,辽宁 盘锦 124221;2. 山东华夏神舟新材料有限公司,山东东岳集团含氟功能膜材料国家重点实验室,山东 淄博 255000;3.青岛理工大学机械与汽车工程学院,山东 青岛 266520)

1 引言

扫路车属于城市道路环保除尘装备,现常见于城市街道,其清扫性能的关键在于底端吸尘装置的工作效率[1]。文献[2]借助数值模拟技术,实现了吸尘装置作业时内部流动特性的可视化。文献[3]从能量利用角度出发,提出内部隔板改为导流板可提高能量利用率。文献[4]根据龙卷风原理设计出新型吸尘装置,实现了强效吸尘效果。文献[5-6]结合吸尘装置结构参数特征,对结构参数进行优化设计,确定了参数最佳选配方案。

除尘装备作业时,颗粒流体对吸尘装置壁面冲蚀磨损,导致钢板变形失效,降低其清扫效率和使用寿命。但大部分研究者均没有对吸尘装置冲蚀磨损特性展开研究。结合计算流体力学方法,探究道路除尘装备吸尘装置作业时受颗粒物冲蚀磨损特性,分析结构参数间影响关系,提出新型结构设计方案,并结合虚拟样机进行数值分析,验证新结构的冲蚀磨损率及其可靠性。

2 计算模型与数值求解

2.1 物理模型

吸尘装置长为2000mm,宽为400mm,厚度为190mm,作业时离地高度为10mm。回吹风腔近似为长方体,长2000mm,宽400mm,高70mm。主要功能是改变反吹高速气体流向,形成一定负压强化吸尘腔吸尘能力。吸尘风腔参数形状与回吹风腔相似,含尘气体在腔内高速移动,在反吹气体的吹扫下,颗粒迅速向吸尘口聚拢。吸尘装置反吹口、吸尘口直径均为220mm,反吹口和吸尘口分别与装置顶板成90°和100°夹角。

图1 气动循环式吸尘装置结构示意图Fig.1 Geometry Model

2.2 网格模型

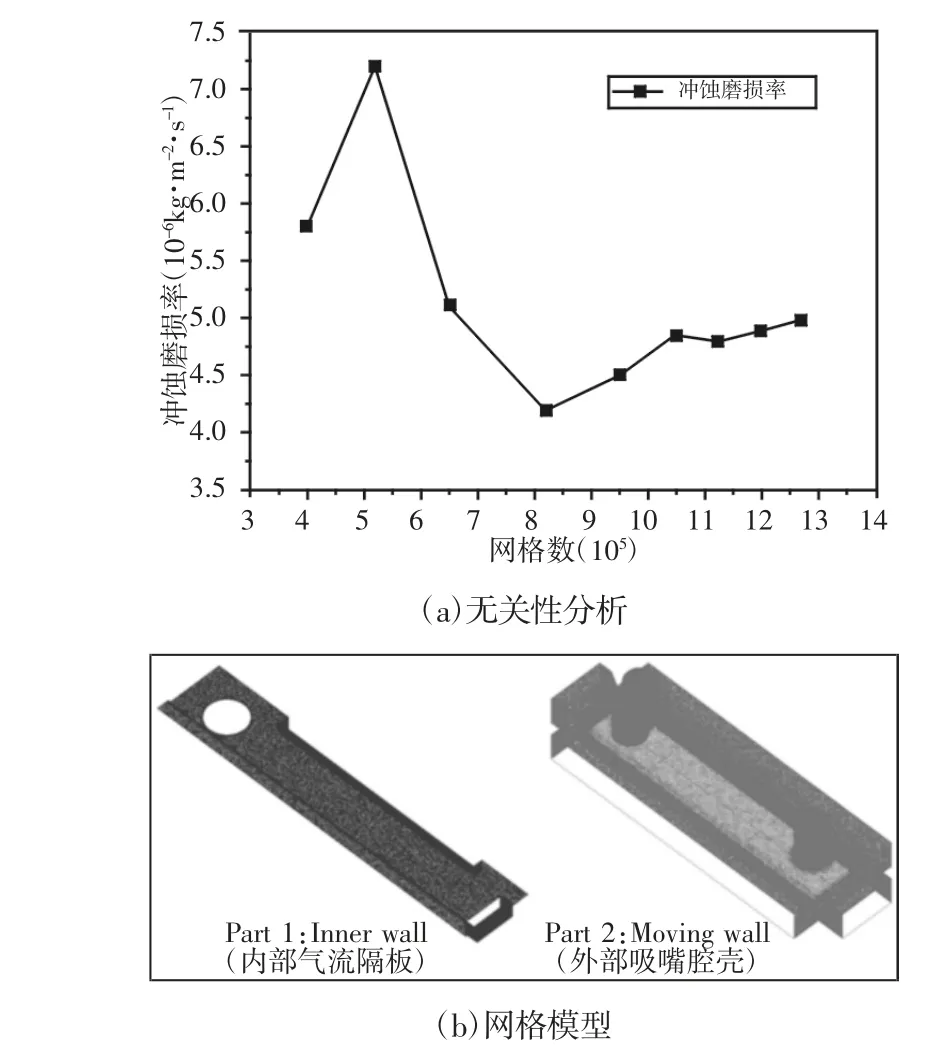

为保证网格质量和数值计算的准确度,最大网格设置为0.02。其中,内部气流隔板处和外部腔体为重点观察部位,此处网格最大尺寸设置为0.01,且其周围加设边界层网格。

当网格数量较小时,最大冲蚀磨损率变化幅度很大,说明此时网格划分质量不高,对计算结构影响较大,如图2(a)所示。当网格数大于105 万时,冲蚀磨损率趋于稳定,说明此时网格完全满足计算需要,误差在可接受范围内,因此选用该网格进行结构拓扑,网格模型,如图2(b)所示。

图2 网格无关性分析及网格模型Fig.2 Mesh Quantitative Analysis and Model

2.3 边界条件及模型选取验证

选用有限体积法进行离散处理,k-ε 标准湍流模型、SIMPLE算法及二阶迎风差分格式进行计算求解[6、8]。吸尘口为压力出口(-3000Pa),反吹口为速度入口(4000m3/h),装置底部壁面为无滑移壁面,其余壁面均设置为移动壁面(11km/h),以用来模拟行驶作业[9]。在监测连续性方程和动量方程时,设置各监视器收敛残差标准下限均为10-4。由于颗粒物入射时的冲击角和冲击速度是影响冲蚀磨损率的最重要因素,且Generic 算法的理论基础是Tabakoff 锻造成片理论[10],因此初步选取Generic 算法来分析冲蚀磨损。

为验证模型选择的可靠性及仿真结果的准确性,结合粒径为300μm 的颗粒,进行相同速度场下最大冲蚀量与时间关系验证,如图3 所示。弯管处最大冲蚀量随着时间的增加而逐步增大,且选用的模型及算法计算结果在Nielson 和Zhang 的结果之间[11],呈现出相同的冲蚀趋势,说明模型选择合理,满足计算要求。

图3 最大冲蚀量与时间关系模型验证对比Fig.3 Model Validation by Maximum Wear Versus Time

3 结果与分析

3.1 内隔板冲蚀磨损

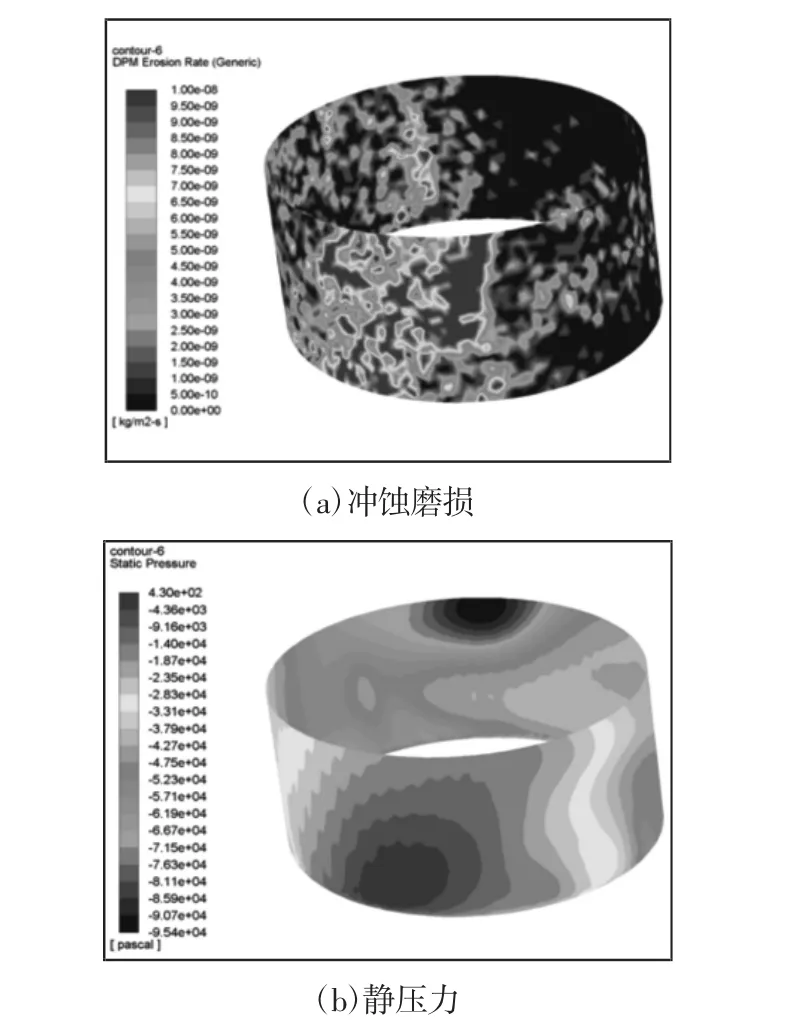

冲蚀磨损计算结果,如图4 所示。吸尘口附近及左侧前侧外壁面处出现了严重的冲蚀磨损,其最大值为3.05×10-8kg/m2·s,平均冲蚀磨损率为4.27×10-9kg/m2·s。这是由于气流在此处形成了高速涡流,部分颗粒物高速轰击壁面,在对壁面产生切向切削效果,同时还在小范围内提高了部分壁面温度,导致了其发生弹塑性形变。

图4 冲蚀磨损计算结果Fig.4 Calculation Results of Erosion Wear

吸尘装置内隔板位处反吹和吸尘之间,内隔板上表面的冲蚀磨损程度较小,如图5(a)所示。仅在吸尘口附近壁面、反吹口正下方及阶梯形流道侧方有比较明显的侵蚀痕迹。主要原因是内隔板上层气体比较洁净,颗粒物含量较少,对整个隔板冲蚀磨损较低。沿平行于进气口Z=-0.1,0,0.1 三个位置截取内隔板所在位置的冲蚀磨损率信息并加以对比(图5b):内隔板冲蚀磨损率比吸尘管略低,Z=-0.1 截面磨损率最大值仅为1.32×10-8kg/m2·s。在(-1~-0.4)m 区间三条曲线均有明显的极大值且位于-0.75m 附近,也在此验证了吸尘口附近存在着很大的磨损隐患。随着X 坐标不断增大,冲蚀磨损曲线呈不断下降趋势,在0.75m 处有一个小峰值与反吹口高速喷射而出的反吹气体有关。内隔板冲蚀磨损的特点在于磨损率极大值并不是很大,但全板冲蚀磨损程度比较均匀,磨损位置较分散。

图5 内隔板不同区域冲蚀磨损率对比图Fig.5 Erosion Wear Rates of Internal Partition

3.2 管路冲蚀磨损

由图6 可知,吸尘管是另一个冲蚀磨损严重的区域,其最大冲蚀磨损率为2.54×10-8kg/m2·s,管内11.7%的内表面积冲蚀磨损率大于1×10-8kg/m2·s,57.2%的内表面积冲蚀磨损率大于1×10-9kg/m2·s。考虑到吸尘管仅为波纹管,长时间工作极易发生磨损脱落或腐蚀泄露。此外,吸尘管由于直接接触高速流体,流体中裹挟的水分会依附在管内壁上,一旦管壁外表防腐蚀涂层被破坏,水分会加速腐蚀进程,对其造成二次伤害。

图6 吸尘管冲蚀磨损与静压计算结果图Fig.6 Erosion Wear and Static Pressure

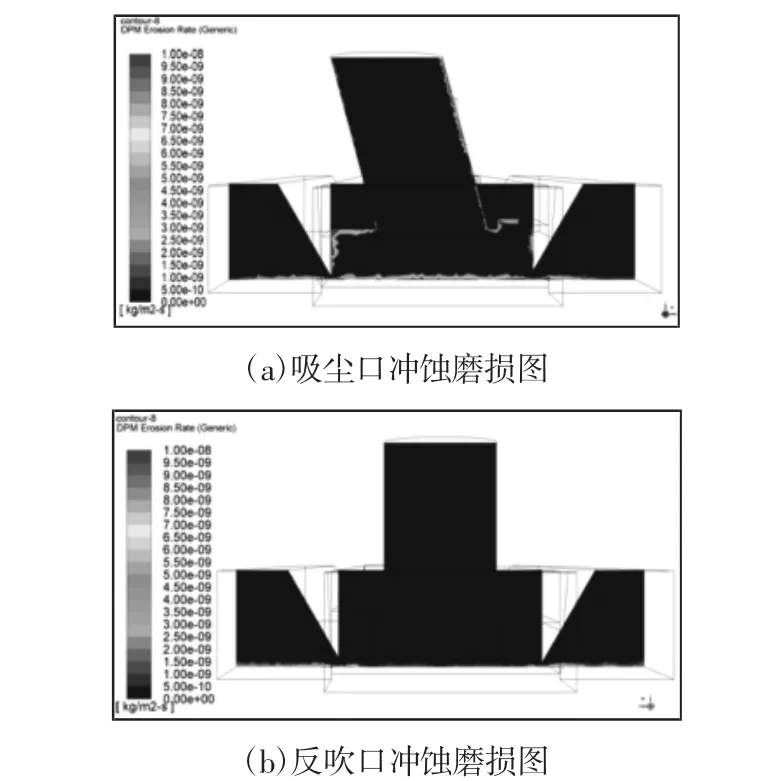

凸显了进出气口冲蚀磨损率较大的客观事实,如图7 所示。吸尘口、反吹口作为吸尘装置重要的流体运动通道,工作时不仅流经大量的高速气体,而且由于管路壁面较薄,在冲蚀磨损严重的区域可能会破裂影响输送质量,降低系统的密封性和工作效率。

图7 吸尘口与反吹口速度云图Fig.7 Velocity of Outlet and Inlet Pipeline

反吹口风量大约为吸尘口的75%左右[12],根据Finnie 微切削理论最新成果,流体速度与冲蚀磨损率保持着平方倍关系,况且在离心除尘器除尘效率大于95%的情况下吸尘口颗粒物浓度是反吹口的30 倍以上,吸尘口壁面磨损率、磨损面积远大于反吹口也就不足为奇,而反吹口仅在反吹气体直吹的内隔板附近有少许冲蚀。除尘管最大冲蚀磨损率为3.27×10-8kg/m2·s,相比较下反吹管最大冲蚀磨损率仅为2.46×10-9kg/m2·s,如图8 所示。

图8 冲蚀磨损结果图Fig.8 Results of Erosion Wear

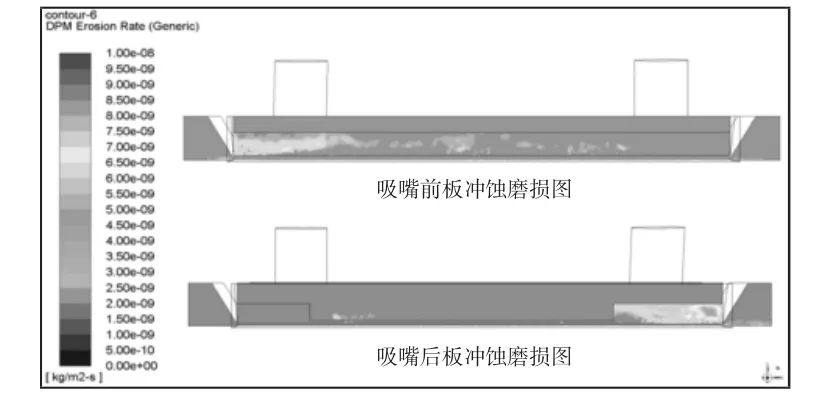

3.3 前后板的冲蚀磨损

尽管严重的冲蚀磨损都发生在两板左侧区域,如图9 所示。但明显看出后板冲蚀磨损率和冲蚀磨损影响面积均远大于前板。这可能是因为反吹口具有一定的后倾角度以便于充分吸收来自主进气口(来自车辆前方)的颗粒物,当气流涡流旋转至吸尘装置后部时不能被及时吸走,久而久之加重了后板的抗冲蚀负担。此外来自左侧和后侧副进气口气体对涡流的旋转能量有推波助澜的作用,吸尘装置后方附近流体的平均湍流强度和平均湍动能均比前方高出两倍以上。

图9 吸尘装置前后板冲蚀磨损结果图Fig.9 Erosion Wear of Front and Rear Panels

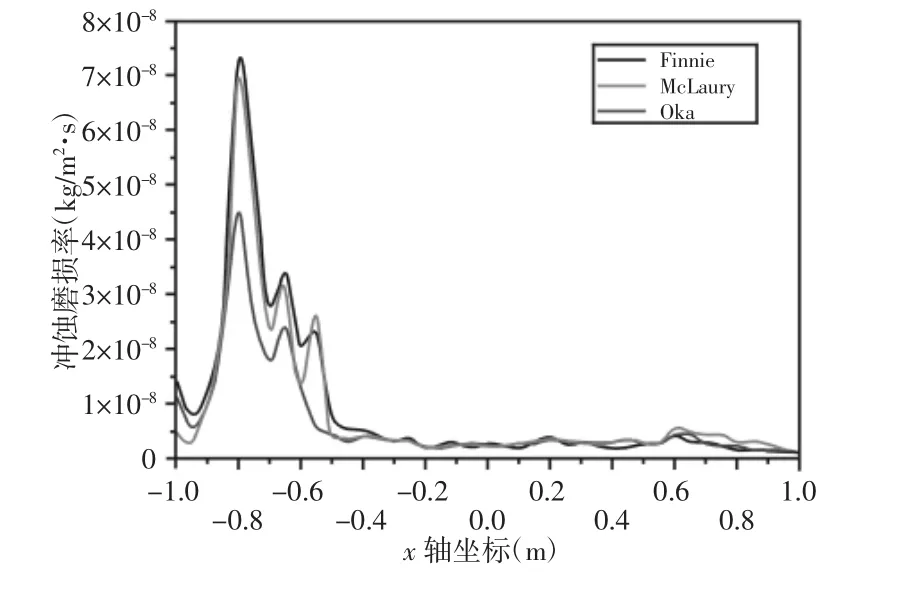

3.4 冲蚀磨损算法对比

三种冲蚀磨损计算算法:Finnie、McLaury 和Oka。三者的基本原理大致相同,但各自应用不同的计算公式、对不同的影响冲蚀磨损条件应用不同比例的权重。取这三种算法计算沿X 轴水平方向吸尘装置壁面的冲蚀磨损率,如图10 所示。

图10 三种冲蚀磨损算法计算对比图Fig.10 Three Erosion Wear Algorithms

McLaury 和Oka 冲蚀率运算结果相近,Finnie 在冲蚀严重的左半区间计算值较小,而Finnie 算法是上述三种附加算法中波动最小、计算结果相对最准确的,与事实工况比较吻合,结果精确程度仅次于Generic 算法,说明Tabakoff 锻造成片理论和Finnie 微切削理论对影响冲蚀因素考虑全面、加权合理,善于处理气固两相流低速流动问题。同时可以发现在流速较低、冲击角较小的领域不同算法运算结果十分相似,证明了四种冲蚀磨损算法在流量较大时各有千秋、流量较小时彼此互通的特点[13],把四种算法有机结合分析,才能比较全面的了解真实的磨损情况,进而提高计算机流体仿真的准确度和可信度。

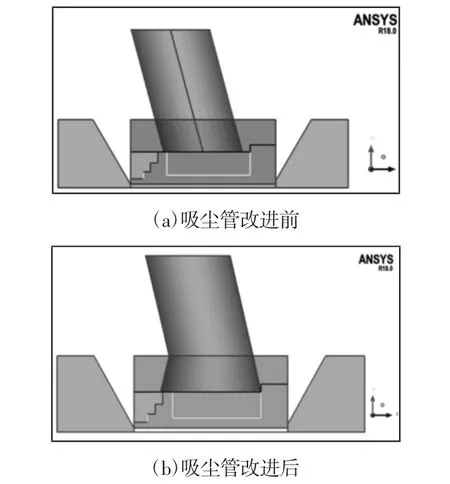

4 结构改进

在吸尘口吸尘管附近存在着严重的冲蚀磨损。由于流体流动时突然变径会造成很大能流动能量损失,大量颗粒物能量轰击壁面造成极大的冲蚀磨损破坏力。通过改变吸尘管的斜度,如图11 所示。使其变成一个圆台型漏斗状缓冲管,重新建模研究结构变化对系统抗冲蚀性能提高程度。

图11 吸尘管改进前后对比图Fig.11 Comparison Before and After Improvement

将吸尘管下径调整变大,使吸尘口吸入气体时流线更加顺滑,不会出现很大的水力半径变化造成过大的湍动和涡流,同时增大后的管内口径可以将腔后流体一并吸走,在一定程度上降低了吸尘装置后壁、内隔板及吸尘管的冲蚀磨损率。吸尘管改进前后在X=0.75 截面上沿Z 轴方向冲蚀磨损率,如图12 所示。

图12 吸尘管变径前后冲蚀磨损对比图Fig.12 Contrast Before and After Erosion Wear

由上图可知,随着吸尘管下径的不断增大,其抗冲蚀磨损能力也在不断提高,尤其是最大冲蚀磨损率变径前为2.54×10-8kg/m2·s,变径后下降为2.18×10-8kg/m2·s,此项同比下降14.2%,冲蚀磨损率下降27.6%。R=0.13 时平均冲蚀磨损率是R=0.11 的88.5%,这可以证明变径在减小冲蚀磨损率方面功效显著。同时吸尘管变径后吸尘装置左侧形成的涡流速度、湍流强度、湍动能也有不同程度的下降,种种事实证明了变径操作的可行性[14]。

5 结论

气动循环式吸尘装置左侧壁面最大冲蚀磨损率达3.05×10-8kg/m2·s;前侧壁面最大冲蚀磨损率达1.42×10-8kg/m2·s;吸尘管壁面11.7%的内表面积冲蚀磨损率>1×10-8kg/m2·s,57.2%的内表面积冲蚀磨损率>1×10-9kg/m2·s;内隔板上冲蚀磨损率最大值为1.32×10-8kg/m2·s。气固两相流冲蚀率计算中,Genenic 算法计算的结果准确性更高,与现实情况拟合较好。而Finnie 算法算得冲蚀率最大值和平均值结果较小,McLaury 和Oka 算法计算冲蚀率时波动幅度较大。针对冲蚀磨损最严重的吸尘管,提出增加其上下径比的更改方案。改进模型管内最大冲蚀率下降到2.18×10-8kg/m2·s,同比下降14.2%,平均冲蚀磨损率下降27.6%,提高了抗冲蚀效果。