水射流入射角度对渗碳钢表层改性的影响研究

赵乐川,马泳涛,张伦敦,安乐乐

(1.郑州大学机械工程学院,河南 郑州 450001;2 郑州大学河南省资源与材料工业技术研究院,河南 郑州 450001)

1 引言

为了提高齿轮的疲劳性能,通常先经过表面硬化即热处理等来提高表面的硬度和强度,然后再通过表层改性强化技术如:喷丸、辊压或者激光冲击强化来引入比较大的残余压应力场来提高其接触疲劳和弯曲疲劳[1]。喷丸、滚压、激光冲击三种强化方式都是使金属表面材料发生弹塑性形变进而引入残余应力场,喷丸处理是通过压缩空气使丸粒加速撞击试样,滚压处理是通过滚柱金属接触试样,而激光冲击属于非接触加工方式[2-5]。但喷丸处理所用的空气压力不超过1MPa,丸粒的速度不超过100m/s,滚压处理适合加工平整的平面,不适合加工特殊曲面或者小区域,激光功率太大,对人体也有一定的危害。高压水射流技术是一种新兴的改性技术,以其环保安全易于加工狭小区域备受国内外广泛关注,高压水射流包括普通纯水射流、脉冲射流、空化射流、磨料水射流等相关技术[6]。

高压水射流喷丸技术为固体丸粒与高速射流混合而成的两相射流产生极强的冲击力。高压水射流喷丸技术根据丸粒与高压水的混合时机不同又分为前混合与后混合水射流喷丸技术,在工程实践中,垂直喷射的情况比较少见,更多的是射流以一定角度喷射表面[7-12]。目前国内外关于后混合水射流偏移角度的研究较少,尤其是在特殊工况需要小角度喷射的研究较少,小角度射流所带来的表层改性不利影响需要试验研究,得出有效的解决方案保证实际工况对表面改性的要求。

文献[13]用AISI4340 为有限元和喷丸试验材料,发现入射角度增大时,残余应力和层深也会增大。文献[14]以弹簧钢SAE1070为试验材料,发现空化水射流喷丸不同入射角下的冲击压力和残余应力在有效加工区域几乎相等。文献[15]研究微磨料浆体射流发现在冲击角度为75°时达到了冲蚀峰值。对于复杂曲面的加工如齿轮的齿根强化亦或者特殊情况下需要变换入射角度来避免加工干涉,研究后混合射流入射角度对残余应力的影响十分必要,选用18CrNiMo7-6 渗碳合金钢为试验材料,选择射流压力、射流角度、喷嘴移动速度、喷射次数、靶距五个因素进行正交试验,研究加工后试样的显微硬度、残余应力和粗糙度随水射流工艺参数的变化规律,得到最优的工艺参数。

2 试验准备及测试仪器介绍

2.1 试验材料

试验材料为18CrNiMo7-6 渗碳合金钢,化学成分,如表1 所示。所有试样(30×30×30)mm 先经过热处理渗碳工艺,最后进行表面磨削处理,试样照片,如图1 所示。试验仪器为经过加入供丸装置及专用夹具改装的后混合水刀,其可变压力范围为(70~413)MPa,其中丸粒(直径为0.2mm,材料是410 不锈钢)供给采用供丸装置利用丸粒自重及高压射流所带来的负压卷吸进入混砂室,最终经过混砂管喷出作用于试样表面进行冲击,现场试验照片及角度调整方式,如图1 所示。

表1 18Cr Ni Mo7-6 渗碳合金钢的化学成分Tab.1 Chemical Composition of 18Cr Ni Mo7-6 Carburizing Alloy wt%

图1 试验材料及试验现场条件Fig.1 Testing Materials and Site Conditions

2.2 测试仪器

对改性后的试样进行测试的主要参数为残余应力、硬度、粗糙度和表面形貌四个参数,所用的仪器如下[10]:

采用加拿大Proto 高速大功率X 射线残余应力分析仪对试验过后的试样进行残余应力的测量,测量使用Cr 靶,每个面测三个点,以其均值为该面的残余应力值。测量时管电压为30kV,管电流为25mA,铬靶K-Alpha 辐射,Fe(211)衍射。X 射线弹性常数为:1/2S2=5.92×10-6/MPa、S1=1.28×10-6/MPa。

采用HV-1000 型显微硬度计测量试样的硬度,施加的试验力为9.8N,采用自动加卸载试验力,试验力保持时间为10s,通过测量压痕对角线的长度得出硬度值,每个面测量五个点,取其平均值为该面的硬度值;采用电化学腐蚀的方法对试样进行剥层,目的是测量每层深度下的残余应力及硬度数值,剥层深度通过千分表进行测量。

采用三维表面形貌测量仪测定试样的表面粗糙度Ra 值,测量选择区域为(3×3)mm,每个试样测量三个区域并取平均值作为该试样表面粗糙度值。

3 正交试验设计及分析

3.1 正交实验设计

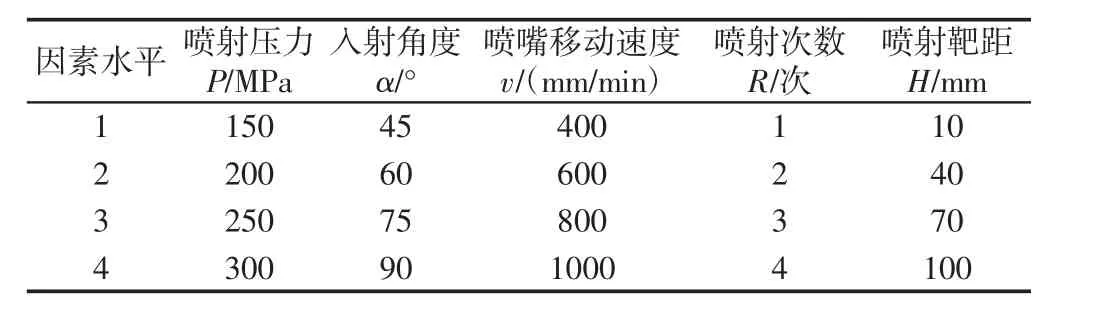

试验在平板试样上(20×20)mm 的区域采用直线循环喷射的方法,以喷射压力、喷嘴与试样的夹角、喷嘴移动速度、喷射次数及喷射靶距五个因素作为变量,为方便后面计算等将五个因素分别记为P、α、v、R、H;丸粒选用0.2mm 直径的410 不锈钢丸粒,喷嘴直径大小选用1.2mm,移动间距值设为0.6mm;通过正交试验找出影响残余应力最大因素,进而找出合理的最优工艺参数,正交试验采用五因素四水平正交表,试验条件,如表2 所示。选用的五因素四水平正交表,如表3 所示。

表2 正交试验条件设置Tab.2 Orthogonal Test Condition Setting

表3 五因素四水平正交表Tab.3 Orthogonal Test Table

3.2 实验结果及分析

3.2.1 残余应力

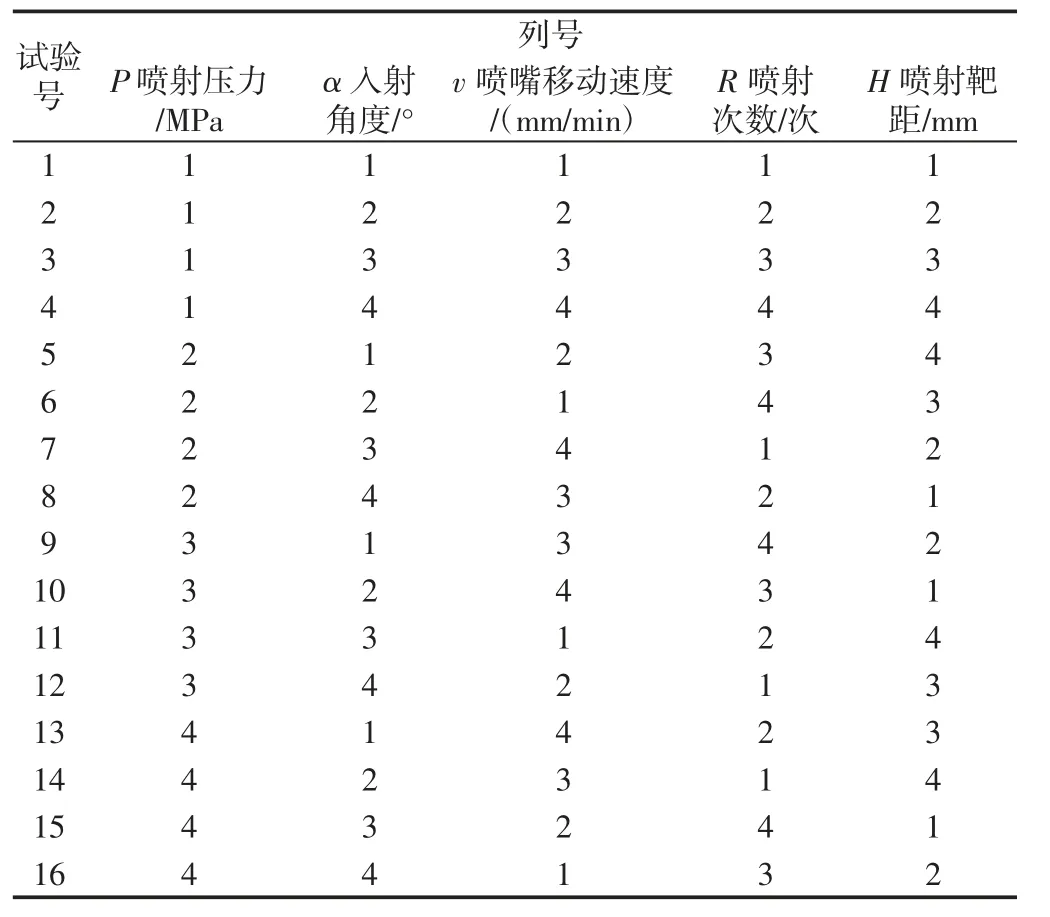

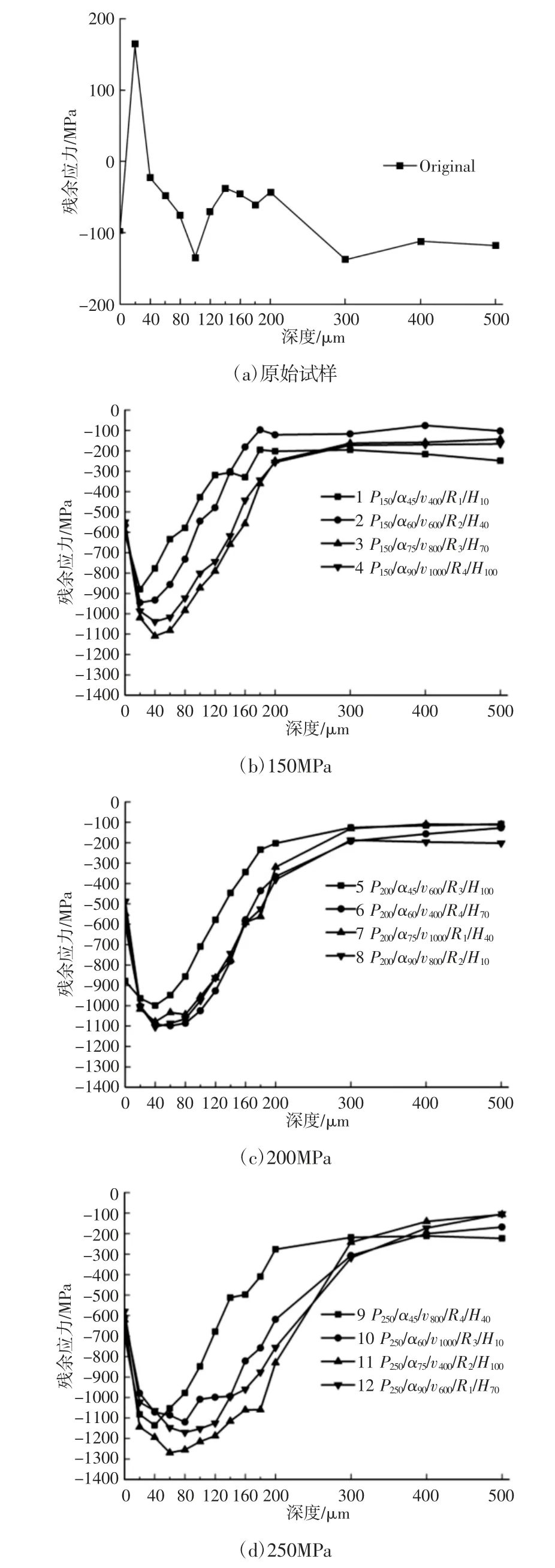

测出(1~16)号及原始试样的残余应力,分别按照原始残余应力曲线及射流压力四个水平画出四个残余应力曲线,如图2 所示。可以看出经过表层改性的试样残余应力曲线呈勺子状。从图2(a)中可以看出原始试样残余应力场分布,表面残余应力为-97.43MPa,然后在20μm 深度达到了最大值为-164.48MPa,然后在降低最终趋于稳定值大概在-100MPa 左右;图2(b)到图2(e)是按照压力增加的趋势将16 个试样作图,通过图2 可以看出,经过后混合射流表层强化处理之后,试样所获得的残余压应力场明显提高,最大残余压应力在射流压力为(150~300)MPa 分别可以达到-1081.94MPa、-1104.36 MPa、-1269.31MPa、-1300.7MPa,可以看出试样所获得的残余压应力最大值随着压力的增加而增加;从射流角度来看,图2(b)~图2(e)中很明显可以看出45°和60°相比于大角度75°和90°的最大残余压应力值大小及深度都要小,这是由于产生残余压应力是由射流所带来的法向冲击力带来的,而角度的减小会削弱法向分力的大小。

图2 正交试验残余应力曲线Fig.2 Orthogonal Test Residual Stress Curve

接下来分析极差,确定各因素的重要程度,由于极差分析计算过程简单,此处不再列举计算过程。经过计算P 因素的极差RP=-230.6025 最大,说明P 因素对最大残余压应力值的影响程度最大。v、R、H 因素的极差值都是(40~50)之间最小,说明H 因素对最大残余压应力值的影响程度不大,其他三个因素居中,其中α 因素Rα=-136.8325 大小比v、R、H 三个因素要大得多,说明α 因素对最大残余压应力的影响程度也比较大。进一步可以画出P、α、v、R、H五个因素对最大残余压应力影响的趋势,如图3 所示。

图3 极差分析图Fig.3 Range Analysis Chart

从图中可以看出,喷射压力越大越好,根据前期课题组的试验结果来看,350MPa 试验残余应力值大小几乎不变,所以认为300MPa 为最优水射流压力值;射流角度根据分析结果来看是75°比90°好,认为垂直入射时射流冲击表面的瞬间会往四周反弹,其中纯水会四面散开,这会导致有部分拉应力产生降低一定的残余压应力值,而75°有一个角度反射,这种程度会降低(这也与微磨料射流残余应力规律相似[15]);喷嘴移动速度、强化次数和靶距的影响都不大,根据图中数据来看,喷嘴移动速度取400mm/min 最好,强化次数取3 次最好,靶距取70mm 最好。

在一项实验中,诸多因素对响应的影响是有主次关系的。根据极图可以发现因素点子散布范围大的因素是主要的,散布范围小的是次要的。从图3 容易看出主次关系如下:

通过上述分析,推断最佳水平组合为P300α75v400R3H70,可惜在16 次试验中没有包含这个水平组合,故要试验验证。根据得到的最优参数补做了一次试验,就是17 号试样,如图2(e)中17 号残余应力曲线,该试样得到的最大残余应力值为:-1292.14MPa,其最大残余压应力对应的深度为100μm,根据测试机器误差允许范围±10MPa,故可认为该参数即为最优参数,证实了前面正交分析的结论。

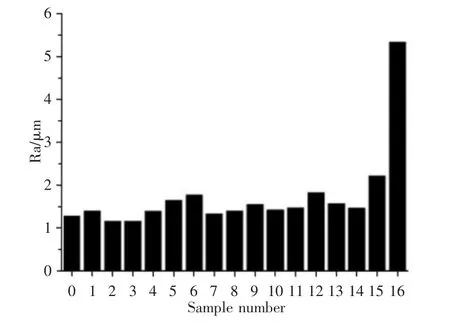

3.2.2 粗糙度

试样粗糙度,如图4 所示。其中0 代表原始试样,可以看出在(1~16)号这16 个试样中存在试样2 和试样3 比原始试样0 粗糙度小的情况,这说明后混合射流的角度有降低粗糙度的能力,随着射流压力的增加,粗糙度在300MPa 的时候显著增加,压力的增加也增加了冲蚀程度。

图4 正交试验试样粗糙度Fig.4 Orthogonal Test Sample Roughness

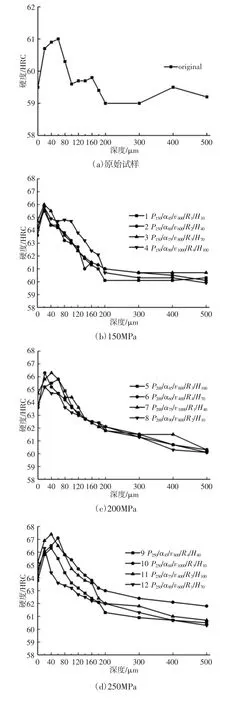

3.2.3 显微硬度

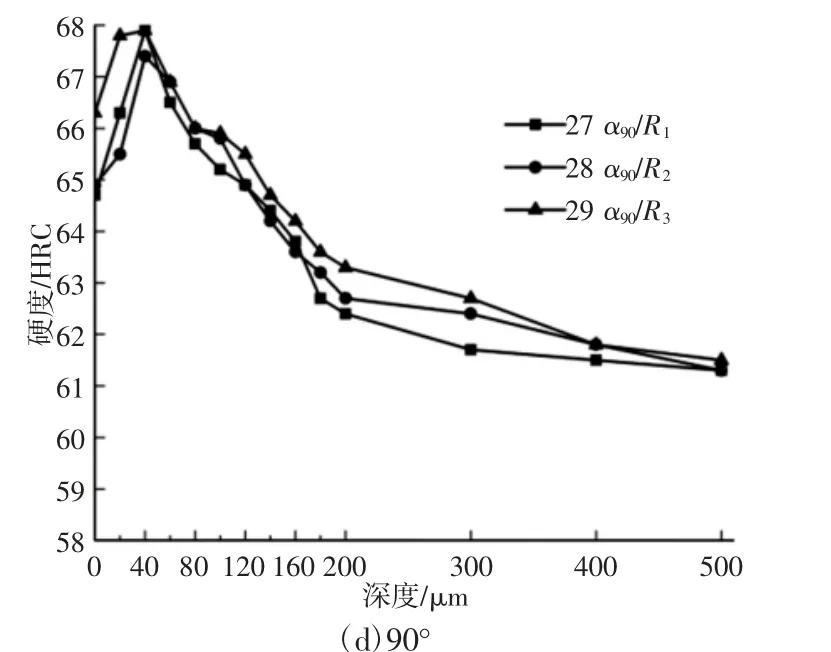

16 个正交及原始试样测试后的显微硬度曲线,如图5 所示。首先可以看出试样经过后混合射流之后硬度会得到强化,可以看出原始试样表面硬度为59.5HRC,最大硬度为61.0HRC,经过表层改性后最大硬度在射流压力150MPa 下为66.0HRC,200MPa下为66.3HRC,250MPa 下为67.4HRC,300MPa 下为67.9HRC,可以发现随着压力的增加,硬度增加,其中在各个压力下除了300MPa 硬度最大的对应的角度都是75°,这其实也印证了前面最优的工艺角度中最优角度为75°。通过正交试验分析得出了压力和角度两个因素对残余应力峰值影响较其他三个显著,而在实际的工况中如果需要小的射流角度来加工,其他已经选择最优的参数不能改变,只能通过改变射流强化次数进一步强化。由于正交试验16 个试样实验条件变量复杂,不能看出喷射次数对残余应力峰值及硬度的单独影响程度,故需要进一步做喷射次数对残余应力峰值及硬度的单因素试验,得出喷射次数对试样改性的具体参数提升效果。

图5 正交试验硬度曲线Fig.5 Orthogonal Test Hardness Curve

4 单因素试验设计及分析

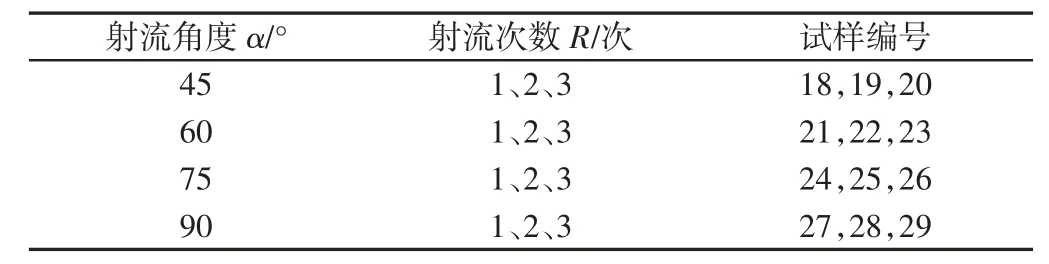

4.1 喷射次数试验设计

试验在平板试样上(20×20)mm 的区域采用直线循环喷射的方法,以射流角度为变量进行单因素试验,射流压力为300MPa,喷嘴直径为1.5mm,喷嘴移动速度为500mm/min,喷射次数为一次/两次,喷射靶距为10mm,丸粒选用0.2mm 直径的410 不锈钢丸粒,喷射移动的间距为0.75mm,试验条件,如表4 所示。

表4 单因素试验条件设置Tab.4 Single Factor Test Condition Setting

4.2 结果及分析

4.2.1 残余应力

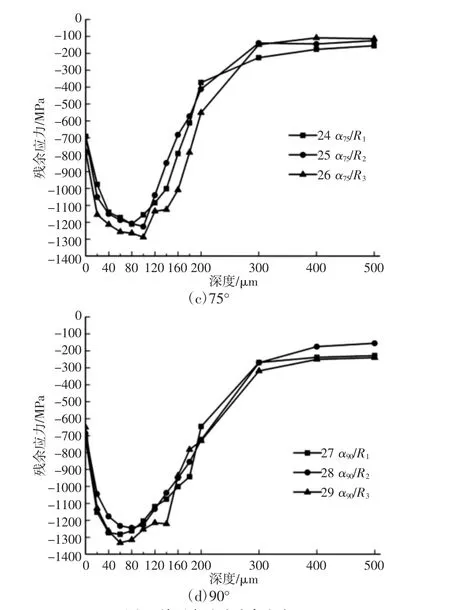

试验后测试出的残余应力效果,如图6 所示。以每种角度一张图,图内喷射次数比较的方式呈现。射流角度为45°时的残余应力图,如图6(a)所示。一次,二次,三次射流强化之后的最大残余压应力值分别为-1130.32MPa、-1179.49MPa、-1174.34MPa,残余应力最大值深度分别是40μm、60μm、60μm;射流角度60°时的残余应力图,如图6(b)所示。其中三条曲线最大残余压应力值分别为-1211.95MPa、-1284.44MPa、-1269.83MPa,最大残余应力值对应的深度为40μm、80μm、80μm;射流角度75°时的残余应力图,如图6(c)所示。其中三条曲线最大残余压应力值分别为-1210.20MPa、-1225.78MPa、-1287.89MPa,最大残余应力值对应的深度为80μm、100μm、100μm;射流角度90°的残余应力图,如图6(d)所示。其中三条曲线最大残余压应力值分别为-1282.73MPa、-1244.46MPa、-1332.6MPa,最大残余应力值对应的深度为60μm、80μm、80μm。从四个图中可以看出喷射次数的增加对于最大残余应力值提升不大,只有(50~70)MPa,但残余压应力在深度方向上有明显的提升,通过增加射流强化次数,可以使残余应力往更深的方向延伸,并且残余应力场在近表层即(0~140)μm 深度更为均匀,其中最能体现这一点的是图6(d),也就是射流角度是90°时,在试样表层(40~140)μm 深度之间残余应力绝对值大小全部超过1200MPa,由于后混合射流混合丸粒喷射对试样表面会带来较为粗糙的不利影响,残余应力场引入的比较深有利于下一步的精加工。

图6 单因素试验残余应力Fig.6 Single Factor Test Residual Stress

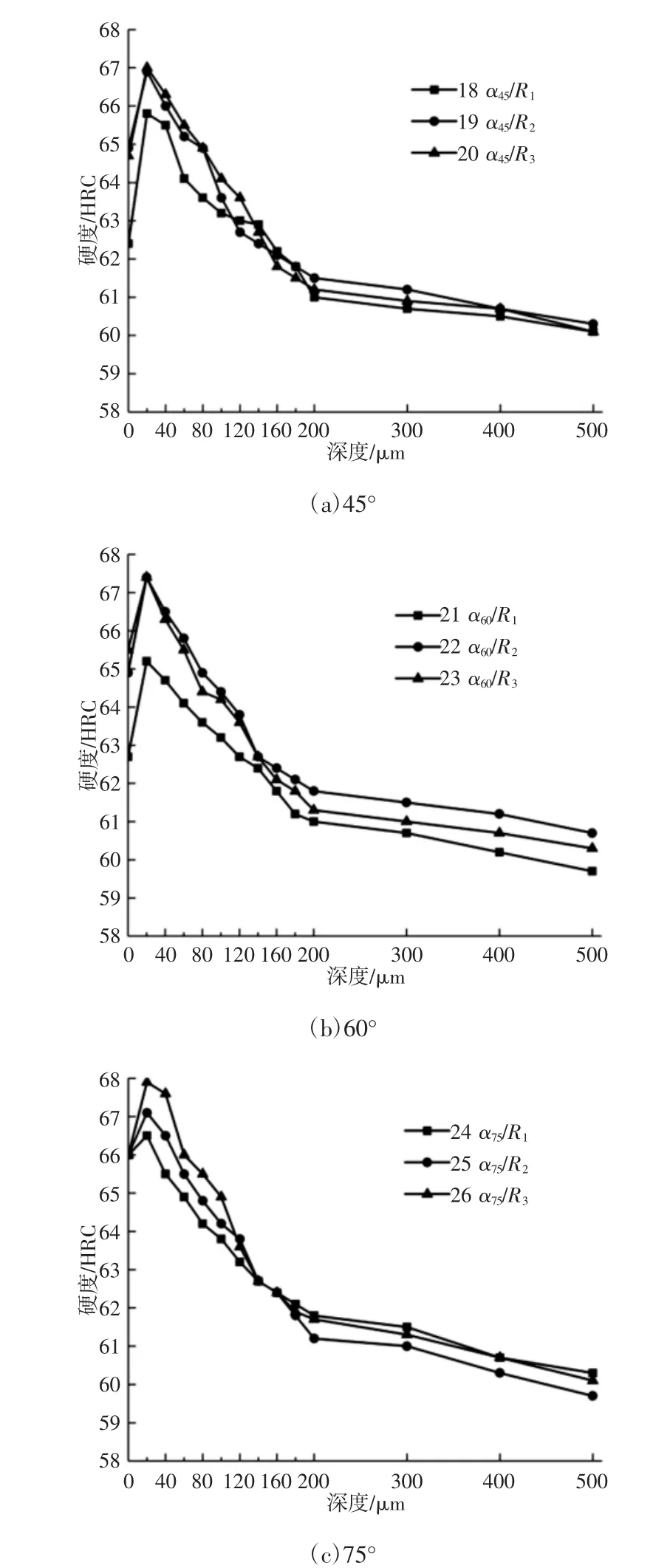

4.2.2 显微硬度

四个角度下测得的硬度曲线,如图7 所示。每张图中分别体现了射流次数对该角度对硬度的影响。射流角45°的硬度曲线,如图7(a)所示。可以看出随着射流次数的增加硬度峰值增加大概1HRC,但在强化两次后无增加现象,同理图8(b)~图8(d)三张图中也体现了射流次数的增加可以使硬度峰值提升的现象,其中射流角为60°时提升为2HRC,比较大,其中射流角为90°是提升效果不明显,说明射流强化次数的增加可以带来硬度的增加,超过两次后面的射流强化次数对于硬度的提升较小,对于硬度来说,强化两次较为合适。根据单因素试验的结果得出了和正交试验相同的结论:喷射次数对残余应力峰值只有小幅度提升,综合四个射流角度下喷射次数可以使残余应力峰值增加70MPa,残余应力峰值层深会延伸20μm,硬度对于75°及以下提升2HRC 较为明显,但无论是残余应力还是硬度45°多次喷射提升效果并没有达到90°一次喷射的效果,故工程应用建议不使用低于45°的射流角度,而(45~75)°之间建议喷射两次,(75~90)°之间建议喷射一次。

图7 单因素试验硬度曲线Fig.7 Single Factor Test Hardness Curve

5 结论

通过正交及单因素试验研究了后混合水射流入射角度对残余应力,表面粗糙度及硬度的影响得出以下结论:(1)通过正交试验分析,得出射流压力和射流角度对残余压应力的影响相对于其他三个因素较为显著,其中影响最大的因素是射流压力,根据分析结果推断最优工艺组合为射流角度75°,射流压力300MPa,混砂管移动速度400mm/min,喷射次数3 次,喷射靶距为70mm;(2)存在小角度射流可以使试样表面质量优化,压力的增加会增加试样的表面粗糙度,尤其是在300MPa 时,会显著增加冲蚀程度,在同一压力下,喷射次数对粗糙度的影响也比较大;(3)影响硬度提升的主要因素跟残余应力一样是水压,压力越大试样的硬度会越高,而同一压力下,喷射次数的增加会进一步硬化表面使试样硬度增加,这主要适用于(45~75)°射流角度,多次射流强化相比一次硬度增加2HRC,且喷射两次强化后硬度无明显提升。(4)喷射次数的增加可以使残余应力峰值及峰值对应深度有所增加,当射流角度是90°时,在试样表层(40~140)μm 深度之间残余应力绝对值大小全部超过1200MPa,残余应力在小幅度增加的同时,残余应力场更加深入且较为均匀,效果理想,对比硬度提升情况,二次喷射性价比更高。