一种混合动力总成及其模式切换策略的研究

郝 成,宋文超,陈 赛,张 怡

(华北理工大学电气工程学院,河北 唐山 063000)

1 引言

本太阳能主流乘用车以太阳能电池为插电电源,在日常应用中实现以太阳能转换的电能作为主要的能源动力。既继承了电动车辆作为“绿色汽车”的节约能源和超低排放的优点,又弥补了电动车辆的续驶里程不足的缺点[1]。然而,该车在加速行驶引入发动机驱动的模式转换过程中,存在发动机起动、离合器接合等动态过程,控制不当容易引起传动系统输出转矩的突变,从而造成汽车输出主轴转速骤降,带来整车冲击问题,影响整车运行的平顺性[2]。针对整车冲击问题,文献[3]提出了基于电机转速闭环控制的混合动力汽车模式切换动态协调控制策略。采用基于斜率限制的发动机转矩控制方法限制发动机转矩变化率,减小了发动机转矩突变造成的冲击。文献[4]则提出了一种“转矩分配+发动机转矩估计+电动机转矩补偿+补偿系数修正”的协调控制策略。文献[5]则利用功率流动态分配模型,根据驾驶员的期望状态与车辆的实际状态,提出了驾驶性能的指标函数,以此来提升汽车的驾驶性能。在文献[6]中,针对从纯电动切换到发动机驱动,提出“发动机调速+发动机/电机转矩优化分配”协调切换控制策略。应用极大值原理,将二次型最优控制算法运用到控制策略中,并设计了状态切换控制器,以保证动力传递的平稳性。文献[7]通过各工作模式切换过程中机电动力耦合系统控制策略以及发动机和电机之间的动力协调控制算法,实现混合动力汽车各模式切换的平稳控制。

针对本太阳能主流乘用车模式切换的整车冲击问题,提出了一种PID+Bang-Bang 控制的的发动机和电动机转速差跟踪控制策略。发动机和电动机转速差按某一斜坡函数减小直至为零,通过PID+Bang-Bang 控制算法实现转速差的跟踪控制。实验证明,此控制方法能够有效保证模式切换时的整车平稳性。

2 动力总成结构及模式切换过程分析

2.1 太阳能主流乘用车动力总成结构

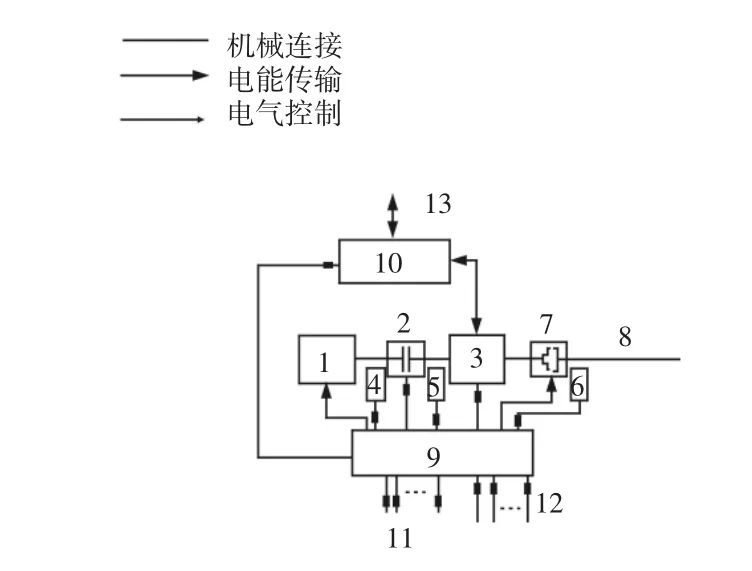

全自动一体化混合动力总成使用发动机和电机两套独立的动力系统驱动车轮,其结构特点是发动机和电动机动力在一根轴上混合,所采用的电机能工作在电动机和发电机状态,完成启动、驱动和发电工作,总体结构,如图1 所示。在太阳能应用的背景下即使采用单轴并联式混合动力系统这种最简单的结构,其节能减排的指标也可以轻易超过市场上流行的最好的混合动力车型。

图1 全自动一体化混合动力总成结构示意图Fig.1 Fully Automatic Integrated Hybrid Powertrain Structure

2.2 模式切换过程分析

本太阳能主流乘用车总成智能控制器根据驾驶员加速踏板的开度等信息来确定车辆需求转矩,加速运行情况下,智能控制器检测到油门踏板控制信号持续增加,当电机的工作状态无法满足整车的转矩需求,控制器即发出模式切换指令引入发动机运行。此时离合器接通发动机动力,电机提供发动机启动动力,发动机和电机共同提供驱动功率。但离合器接合过程中,启动发动机产生的负转矩及发动机和电机动态响应特性的差异,会造成主轴转速突变,进而影响整车的动力性和平顺性。

3 动力总成原理及模式切换控制策略

3.1 动力总成及工作原理

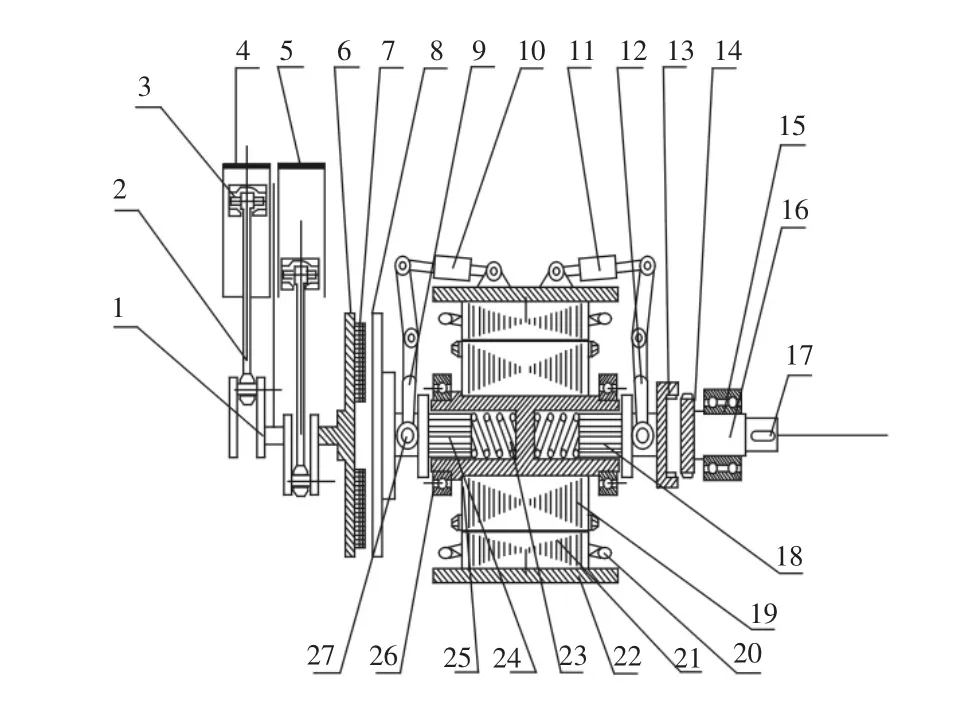

全自动一体化混合动力总成采用单轴并联式混合动力系统结构,其机械结构,如图2 所示。其发动机和电动机均可以将动力传递至车轮,可以实现多种运行模式,即发动机、电动机既可以单独传递动力,也可以同时传递[8]。

图2 全自动一体化混合动力总成机械结构Fig.2 Structure of Fully Automatic Integrated Hybrid Powertrain

3.1.1 离合器及其原理

发动机和电机之间的动力传输采用电动摩擦离合器,如上图所示,轴内弹簧弹力作用于带有外花键的从动盘轴,使从动盘和摩擦片压紧,接通发动机和电机轴动力传递。离合器接合过程中,可以通过从动盘上的电动推杆推动拨叉,控制离合器压力的大小,拨叉带有应变片,用来检测拨叉弹力大小。离合器压力可以表示为:

式中:Fs—轴内弹簧弹力;Fb—拨叉弹力。

3.1.2 发动机和电机的选取

本太阳能主流乘用车以太阳能转换的电能为主要能源动力,故发动机功率只需满足定速巡航即可,可选择小功率发动机,并且不需要低速运行,可选择较少的缸数。同时采用同步磁阻电机,其制造不需要消耗稀有金属和稀土资源,以太阳能转换的电能为主要能源及一体化的设计克服了同步磁阻电机体积重量较大不利于节能的缺点。

因此,一体化的发动机——电动/发电机中发动机部分2 缸750ml,电动机部分设计为额定功率6kW,峰值功率12kW 的同步磁阻电机,可使车辆达到主流乘用车所需要的基本性能指标。

3.2 模式切换控制策略

动力系统从电机单独驱动切换至联合驱动过程中,所需时间很短,我们可以看作切换时的汽车加速度不变,即电机、主轴转速期望值恒定,发动机转速从零快速上升至与电机转速相同。智能控制器检测电动机和发动机转速,根据电动机和发动机转速,按需要的特性控制离合器摩擦力的大小。针对动力切换时主轴转速突变及整车冲击问题,通过控制电动机和发动机转速差按照某斜坡函数逐渐减小直至为零,以此实现模式切换时的整车平稳运行。斜坡函数可以表示为:

式中:Δn—电动机和发动机转速差;c—转速差初始值;k—系数。

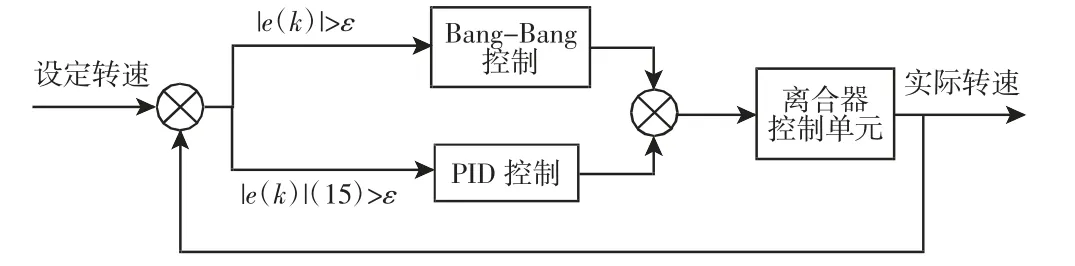

同时,为实现电动机和发动机转速差按期望值变化,采用“PID+Bang-Bang 控制”的控制方法对转速差进行跟踪控制。转速差控制系统结构图,如图3 所示。其中,e(k)表示电动机和发动机转速差期望值和实际值的偏差。

图3 电动机和发动机转速差控制系统流程图Fig.3 Flow Chart of Motor and Engine Speed Difference Control System

3.2.1 Bang-Bang 控制

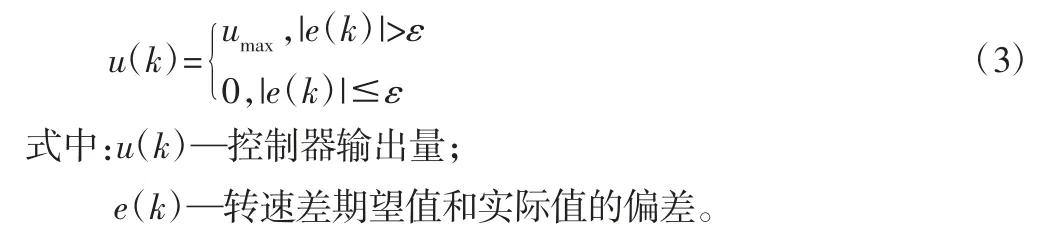

Bang-Bang 控制是一种时间最优控制,其结构简单、操作便捷,能够加快系统响应速度。采用Bang-Bang 控制,控制器输出只有两种状态,即最大和最小两个极限位置,当转速差偏差大于某一阈值时,输出量取最大,反之取最小[9]。Bang-Bang 控制表达式为:

3.2.2 PID 控制

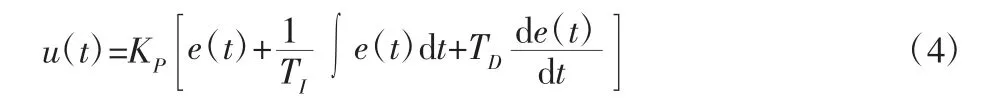

模式切换过程中,采用Bang-Bang 控制可以实现切换时间上的最优,然而由于其只存在最大和最小两种输出状态,无法满足转速精度上的控制,故引入PID 控制。PID 控制具有良好的适应性和灵活性,能够在切换过程中获得很好的控制效果[10]。当|e(k)|≤ε时,系统进入PID 控制环节,使其控制精度大大提升。其控制方程表示为:

式中:u(t)—控制器输出;e(t)—转速差期望值和实际值的偏差;KP—比例系数;TI—积分系数;TD—微分系数。

4 仿真与结果分析

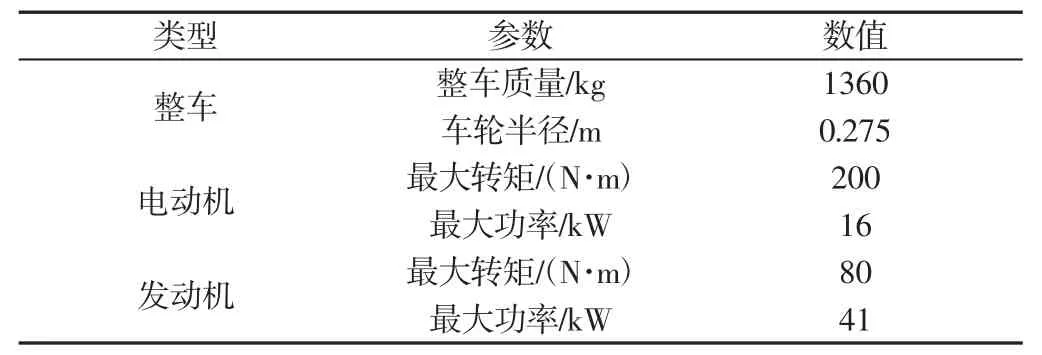

针对提出的混合动力总成,通过Matlab/Simulink 建立单轴并联式混合动力系统模式切换仿真模型,动力系统仿真模型主要参数,如表1 所示。

表1 太阳能主流乘用车主要参数Tab.1 Main Parameters of Solar Mainstream Passenger Cars

动力模式切换前,电机单独驱动,当智能控制器发出模式切换指令,引入发动机驱动,发动机转速按需要的特性快速上升至与电机相同转速,通过试验,斜坡函数系数取值为-176 效果最佳,发动机、电机转速仿真结果,如图4 所示。从图中可以看出,动力切换时电机转速为265rad/s 保持不变,电动机和发动机达到同速所需时间为1.2s。

图4 切换时发动机和电机转速Fig.4 Engine and Motor Speed when Switching

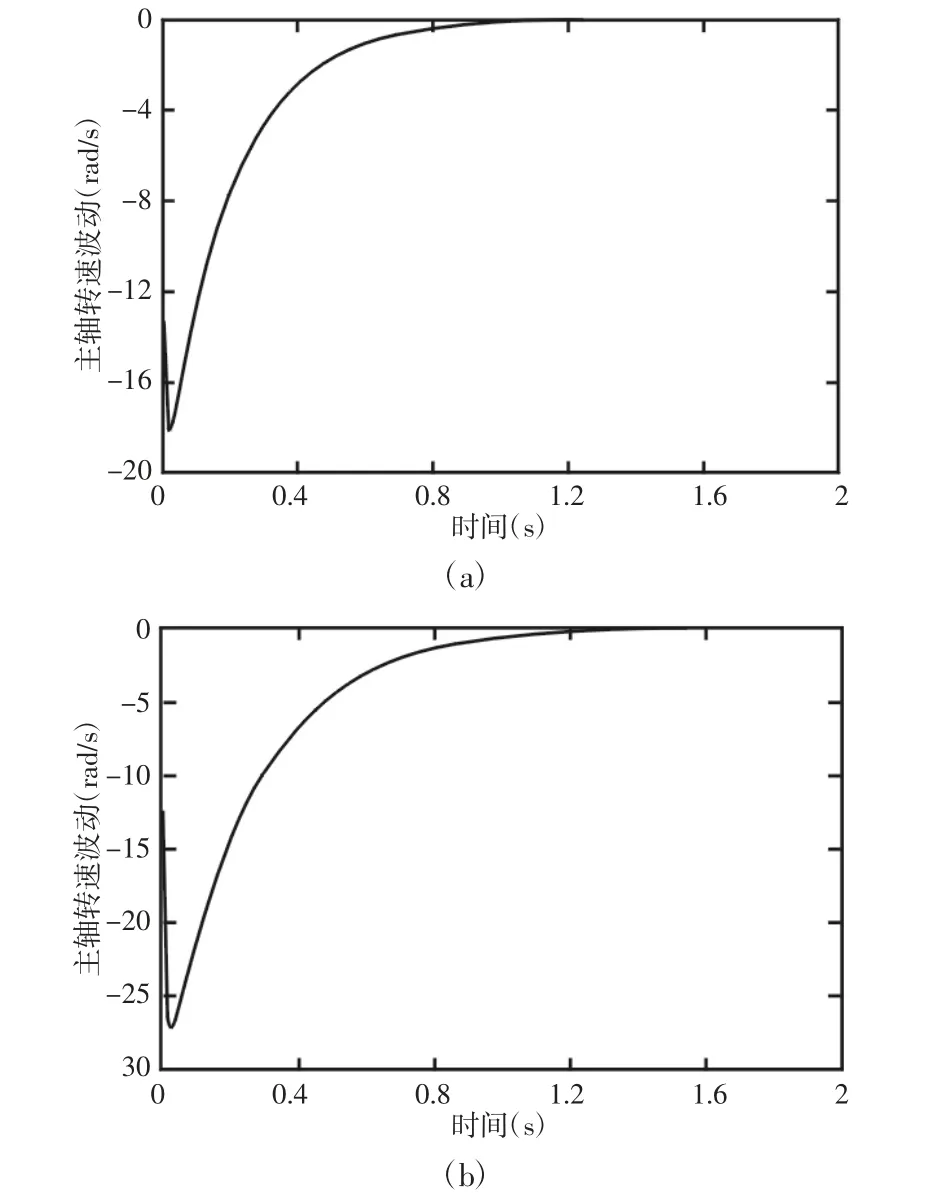

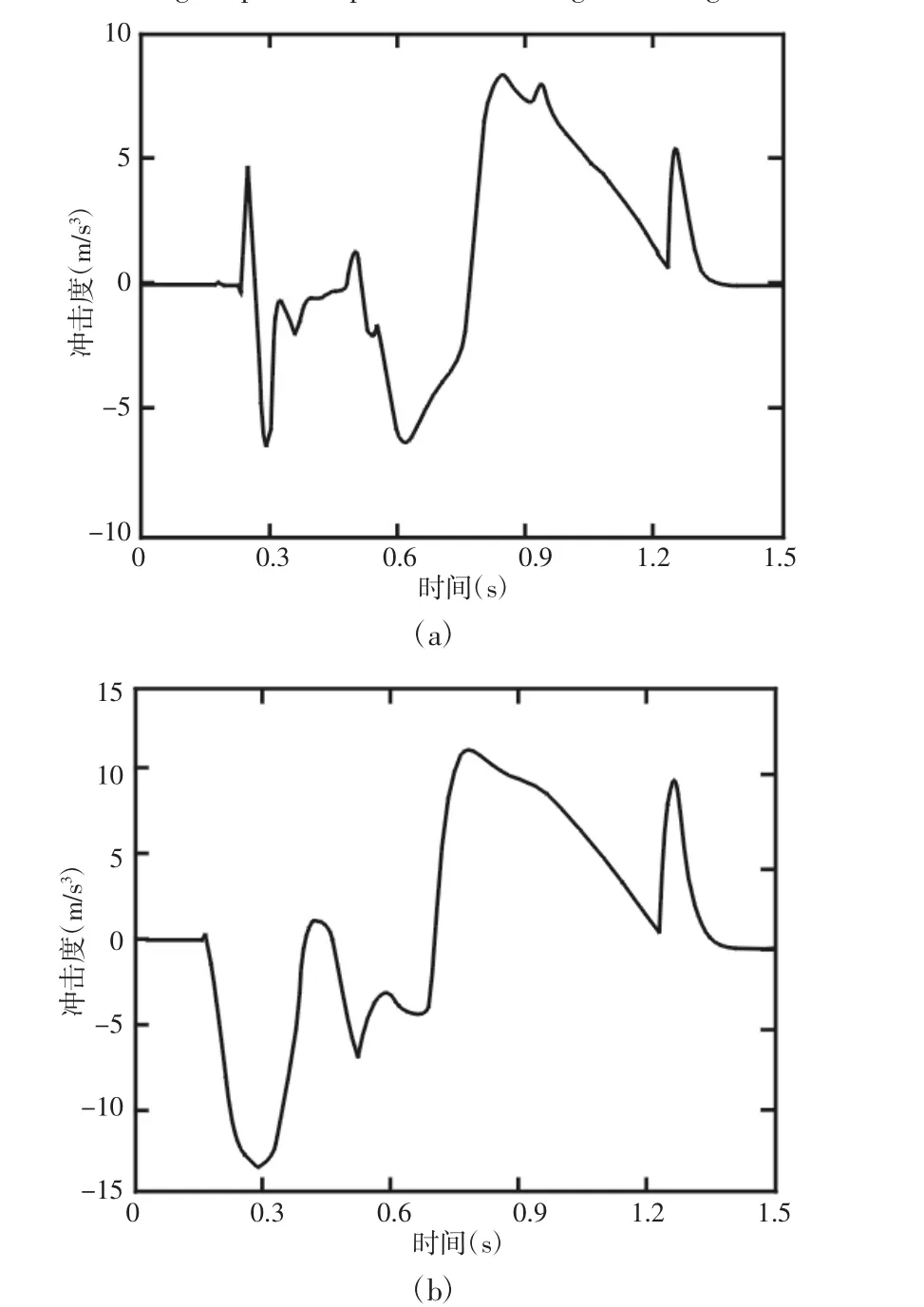

在离合器接合过程中,电机不仅需要驱动汽车运行,还需提供发动机启动动力,故离合器接合初始阶段主轴转速会发生骤降。此外,由于发动机和电机切换时动态差异而造成的转矩波动,同样会对主轴转速产生影响。太阳能主流乘用车有无模式切换控制策略的仿真结果对比,如图5、图6 所示。

图5 切换过程中主轴转速误差Fig.5 Spindle Speed Error During Switching

图6 切换过程中整车冲击度Fig.6 Overall Vehicle Impact During Switching

由图5、图6 可知,使用模式切换控制策略的最大主轴转速误差为18rad/s,完成切换所需时间为1.2s,整车冲击度最大绝对值为8,小于德国的冲击度限制值10。而未使用模式切换控制策略调的最大主轴转速误差为27rad/s,完成切换所需时间为1.5s,整车冲击度最大绝对值为13.5,大于所要求的限制值。对比两种控制效果可知,使用所提模式切换控制策略能够有效地减小动力切换时主轴转速波动,同时切换所需时间及整车冲击度也得到明显改善,达到了太阳能主流乘用车动力平稳切换的目的。

5 结论

(1)所提出的一种针对太阳能主流乘用车的全自动一体化混合动力总成,其动力性能能够达到传统主流乘用车的要求。

(2)针对混合动力汽车加速运行情况下,引入发动机驱动而造成的整车冲击问题,提出的一种基于“PID+Bang-Bang 控制”的发动机和电动机转速差跟踪控制策略,能够有效地实现乘用车动力模式切换时的平稳运行,可行性通过仿真实验得到验证。