基于耐撞性的汽车多腔结构吸能盒轻量化设计

王婷婷,张 姗,秦东晨,马迎坤

(1.郑州大学机械工程学院,河南 郑州 450001;2.郑州宇通重工有限公司,河南 郑州 451482)

1 引言

近年来,随着世界汽车工业的高速发展,汽车的保有量大幅增长,节能、环保和安全这三大问题成为汽车研究的首要关注点。通过轻量化设计,选择最佳的材料、最优的结构形状和尺寸用在汽车结构合适的位置,使每部分材料都能发挥出最大的承载和吸能作用,提高材料的利用率,以此降低车重,实现节能、减排、降耗的目标。汽车发生正面碰撞时,车身前端的保险杠、吸能盒、前纵梁等吸能部件共同配合,保证汽车碰撞安全。其中吸能盒是影响汽车低速碰撞安全性能的关键部件,在汽车碰撞过程中将撞击的能量和应力做一个吸收和缓冲,以尽量降低撞击力,减小碰撞峰值加速度[1-2]。因此,研究在保证汽车耐撞性前提下的汽车结构轻量化设计方法具有重要的现实意义。

吸能盒的结构优化设计以及碰撞性能分析的研究有很多。文献[3]通过将Ansys-Workbench 碰撞仿真技术和多项式模型分析相结合,利用非支配排序遗传算法对某车型保险杠-吸能盒进行优化设计,为吸能盒结构的优化设计提供了合理的理论依据。文献[4]建立前防撞梁有限元模型并进行低速碰撞仿真,用超高强度钢替换原来的汽车前防撞横梁材料,利用响应面法进行轻量化分析,求出的优化方案在保证低速碰撞性能的同时实现了前防撞梁的显著减重。文献[5]建立了吸能盒低速碰撞性能的评价模型,提出一种集成有限元模拟和序列响应面法的优化方法并给出了某轿车后保险杠吸能盒结构优化实例。

在传统优化理论和碰撞仿真分析的基础上,对比单腔结构吸能盒与不同截面的多腔结构吸能盒的碰撞吸能特性,确定碰撞安全性能最优的吸能盒截面形状,并以该截面形状吸能盒的碰撞性能作为初始指标,为使吸能盒在满足碰撞安全性能的前提下实现轻量化,以吸能盒的比吸能最大为设计目标,结合有限元模拟和响应面近似模型进行吸能盒的结构参数优化。最终实现基于碰撞安全性能的汽车多腔结构吸能盒的轻量化设计。

2 吸能盒有限元模型的建立

汽车吸能盒的截面形状与其碰撞吸能特性有直接的关系。截面形状不同的吸能盒,其质量、吸能效果、碰撞加速度峰值以及压缩变形情况都有较大区别。吸能盒的截面形状主要有圆形、长方形、正方形、正六边形、正八边形这几类,在此基础上还有单腔和多腔结构。根据国内外相关研究,其中正方形和六边形截面的汽车吸能盒具有较大的吸能量和较小的碰撞力峰值,碰撞吸能效果良好[6]。

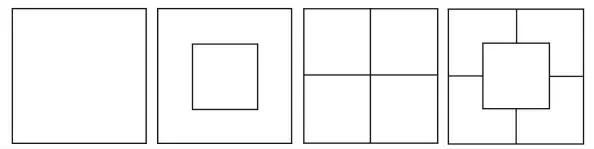

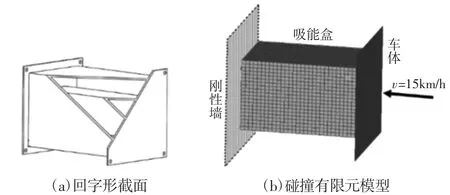

以正方形截面作为吸能盒截面外廓,将单腔结构的正方形截面吸能盒与多腔结构吸能盒的吸能特性进行对比研究,多腔结构吸能盒截面形状分别为回字形、田字形和结合回字形与田字形的复合形,如图1 所示。其中,回字形截面吸能盒结构为端板焊装的双层薄壁结构,吸能盒通过两端板分别与保险杠和车身纵梁连接,如图2(a)所示。

图1 四种吸能盒的截面形状Fig.1 Cross-Section Shapes of the Four Energy Absorption Boxes

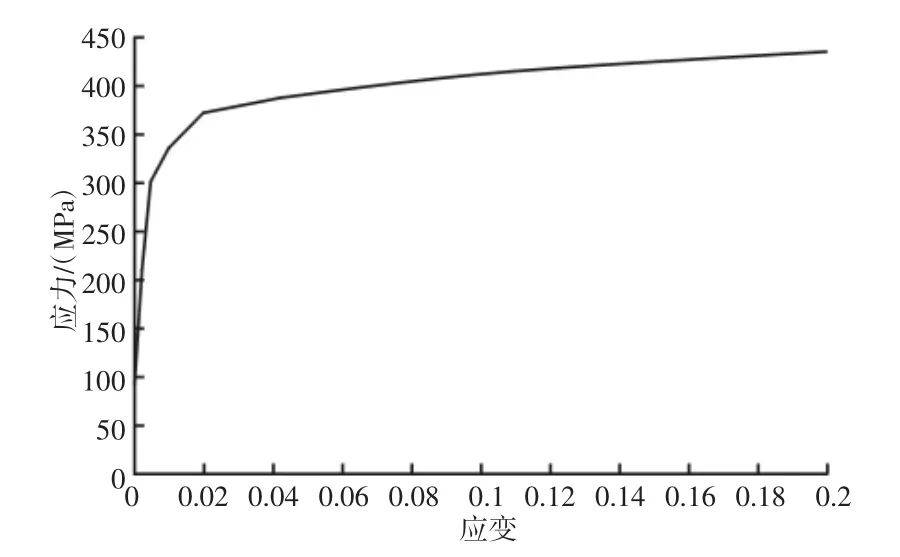

四种吸能盒的截面外廓边长为100mm,壁厚均为2.5mm,吸能盒长度均为150mm。除截面形状不同外,各吸能盒有限元模型的参数设置均相同。在SolidWorks 软件中建立吸能盒的简化三维模型,模型由前面的刚性墙、后方的钢板(代表车体)和吸能盒组成,以.STEP 文件格式导入有限元前处理软件HyperMesh 中进行碰撞仿真计算的前处理,有限元模型[7],如图2(b)所示。提取模型中面,网格尺寸设置为5mm,材料属性设置为SectShll,铝合金材料的密度为2690kg/m3,弹性模量为7×104MPa,泊松比为0.28,材料应力应变曲线,如图3 所示。吸能盒采用分段线性弹塑性材料模型MAT24,车体和刚性墙采用刚性体材料模型MAT20。

图2 回字形截面吸能盒结构及碰撞有限元模型Fig.2 Energy Absorption Box Structure with Cross-Section Shape of Hui and Collision Finite Element Model

图3 材料应力应变曲线Fig.3 Stress-Strain Curve of Material

3 四种截面形状吸能盒碰撞仿真分析

根据RCAR(Research Council for Automobile Repairs)法规中规定的保险杠低速碰撞条件进行参数设置[8],碰撞过程中刚性墙固定,赋予车体1400kg 的质量,以15km/h 的速度进行刚性墙100%正面碰撞,仿真时间为0.05s,仿真步长为1e-6。将在HyperMesh中得到的k 文件导入碰撞有限元软件中进行仿真计算,得到不同截面形状吸能盒的变形情况,如图4 所示。

图4 四种截面形状吸能盒的碰撞变形Fig.4 Collision Deformation of Energy Absorption Boxes of Four Cross-Section Shapes

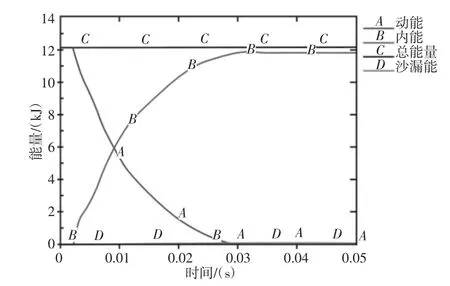

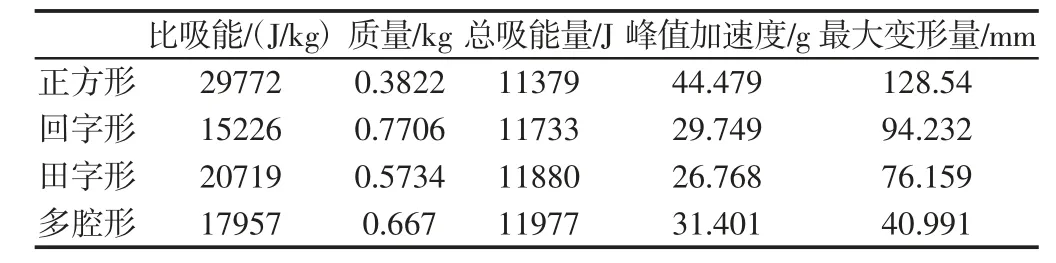

以田字形截面吸能盒为例,吸能盒碰撞仿真计算得到的全局能量曲线,如图5 所示。吸能盒的沙漏能仅占总能量的0.78%,对仿真结果的影响可忽略,动能和内能曲线对称,符合基本动力学理论,仿真结果可靠。在研究吸能盒的碰撞安全性能时,常用吸能盒的总吸能量E、比吸能SEA(Specific Energy Absorption)、碰撞峰值加速度a 和最大变形量D 作为评价指标。其中,比吸能是指吸能结构单位质量的吸能量,可以很好地对比不同质量的吸能盒所吸收的能量。在基于耐撞性的吸能盒轻量化设计中,吸能盒的比吸能值越大越好。四种截面形状吸能盒的碰撞结果对比,如表1 所示。由表1 可以看出,在相同外截面周长和壁厚的条件下,单腔结构的正方形截面吸能盒的比吸能最大,质量最小,但其总吸能量最小,且峰值加速度和最大变形量明显大于多腔结构吸能盒,说明其碰撞安全性能与多腔结构吸能盒相比来说较差,因此着重研究多腔结构吸能盒的轻量化设计。三种多腔结构吸能盒中,田字形截面吸能盒比吸能最大,质量和峰值加速度最小,且最大变形量适中,说明其碰撞安全性能与回字形和复合型的吸能盒相比最优,故确定本研究进行轻量化设计的吸能盒截面形状为田字形[9]。

图5 全局能量-时间曲线Fig.5 Global Energy-Time Curve

表1 四种截面形状吸能盒的碰撞结果对比Tab.1 Comparison of Collision Results of Energy Absorption Boxes with Four Cross-Section Shapes

4 试验设计和近似模型的建立

多腔结构吸能盒内外壁厚度不同,其碰撞吸能特性也不同,以上一节内外壁厚均为2.5mm 的田字形截面吸能盒为初始设计,通过有限元仿真进行多组不同内外壁厚度的吸能盒碰撞仿真计算,并根据仿真结果建立近似模型,通过优化模型寻求吸能盒基于碰撞安全的轻量化设计方案[10]。

4.1 试验设计和样本仿真

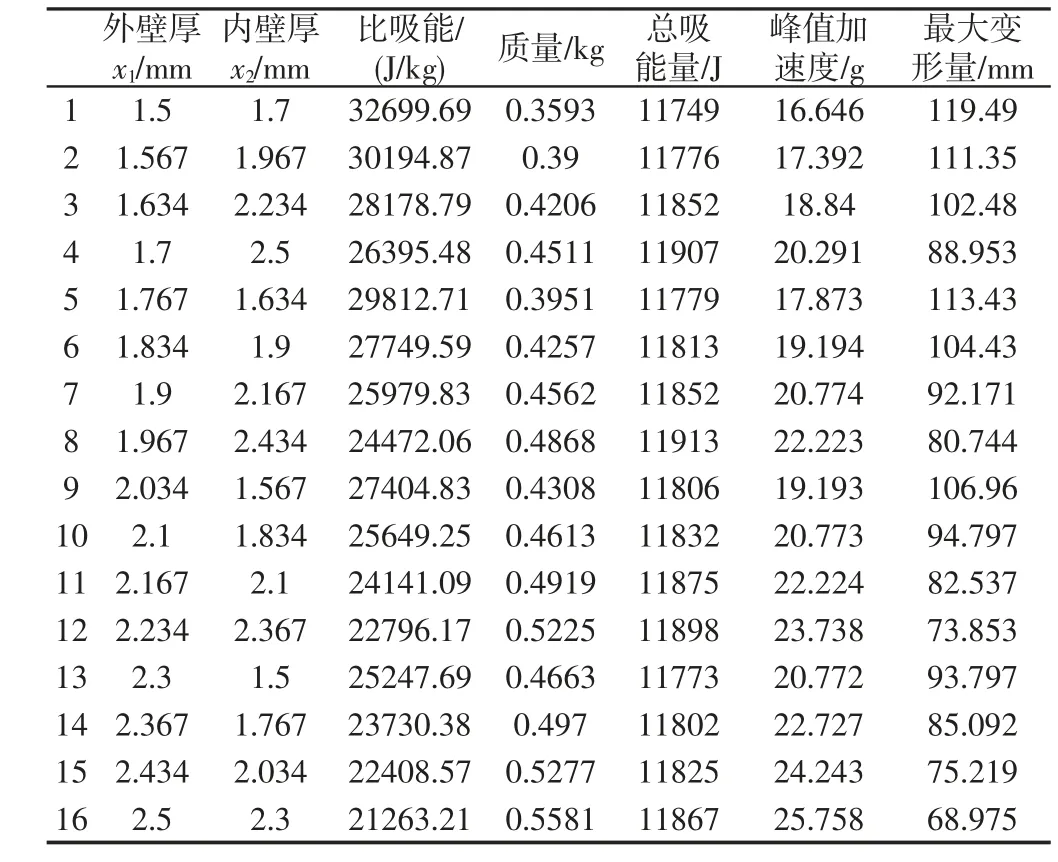

由于所设计的吸能盒模型简单且变量较少,为减少试验次数,同时得到有效而均匀的试验样本,采用最优拉丁超立方试验设计来选取16 个设计样本点[11]。x1为吸能盒外壁厚度,取值范围为[1.5,2.5]mm;x2为吸能盒内壁厚度,取值范围为[1.5,2.5]mm。有限元仿真得到5 个响应参数,分别为:总吸能量E(J)、吸能盒质量M(kg)、比吸能SEA(J/kg)、碰撞中峰值加速度a(g)、最大变形量D(mm)。仿真计算得到的样本数据结果,如表2 所示。

表2 近似模型样本仿真数据Tab.2 Simulation Data of Approximate Model Sample

4.2 近似模型的建立

响应面设计方法(Response Surface Methodology,RSM)是试验设计与数理统计相结合的优化方法。该方法是通过构造一个具有明确表达形式的多项式回归近似表达输出和设计变量之间的隐式功能函数。实际工程问题多采用二阶多项式响应面模型,表达式如下[12]:

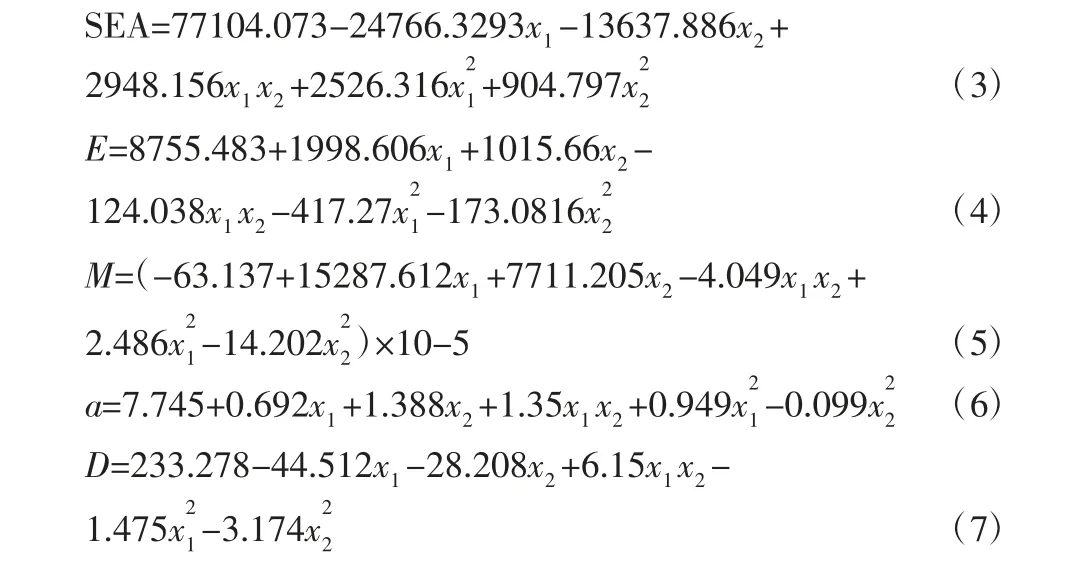

根据试验设计的样本仿真数据拟合出五个碰撞性能响应的近似模型,分别为:

五个响应面近似模型的决定因数R2分别为0.999,0.934,1.000,0.997,0.990 均大于0.9,模型精度满足优化设计要求。

5 吸能盒优化设计

汽车发生正面碰撞时,由于碰撞过程中的车体结构侵入乘员空间造成的接触伤害和冲击惯性造成的成员伤害是主要的乘员伤害原因,在进行基于碰撞安全的轻量化设计时,期待降低整体质量、车体峰值加速度和吸能部件变形量,同时提高碰撞过程中的能量吸收量。因此,在建立优化模型时,以吸能盒外壁厚x1、内壁厚x2为设计变量,以式(3)作为优化目标函数,以式(4)~式(7)作为约束条件,构造多腔结构吸能盒轻量化设计的优化模型:

目标函数: max(SEA);

设计变量:x1,x2;

约束条件:1.5mm≤x1≤2.5mm;1.5mm≤x2≤2.5mm;

E≥11850J;M≤0.58kg;a≤27g;D≤100mm。

在MATLAB 中进行单目标优化,优化结果为:[x1,x2]=[1.616,2.273]mm,圆整值为:[x1,x2]=[1.6,2.3]mm。以此值为吸能盒尺寸参数进行碰撞仿真,得到的优化设计仿真结果与初始设计的仿真结果对比,如表3 所示。新设计的多腔结构吸能盒与初始设计相比,在比吸能增加36.26%、峰值加速度降低29.62%的基础上实现减重26.67%,优化效果显著。

表3 优化设计与初始设计的仿真结果对比Tab.3 Comparison of Simulation Results of Optimization Design and Initial Design

6 结论

(1)通过对比相同截面外廓的单腔结构吸能盒与多腔结构吸能盒的碰撞仿真结果,验证了多腔结构吸能盒的碰撞安全特性优于单腔结构吸能盒,吸能效果更稳定;对比回字形、田字形和复合形截面吸能盒的碰撞特性,得到了田字形截面吸能盒吸能效果最优,并确定优化的吸能盒截面为田字形;

(2)在吸能盒设计参数范围内进行了试验设计,采用响应面法构造了吸能盒碰撞特性的近似模型并进行优化设计,将优化圆整结果与初始设计进行了仿真对比,实现了吸能盒在减重26.67%的同时保证了其碰撞安全性能,验证了该轻量化设计方法的快速有效性,可进一步用于保险杠系统的优化。