轴向交变载荷对螺栓预紧力、变形及磨损的影响

赵 晶,孙铭雷,徐 啸,夏丽丽

(1.沈阳工业大学机械工程学院,辽宁 沈阳 110870;2.特变电工集团,辽宁 沈阳 110000)

1 引言

螺栓连接是机械设备中广泛使用的紧固件之一,拆卸方便,连接紧固,多用于受力复杂部位及重要的接头处。但在实际工作中,长时间的振动可能会导致螺栓连接松动。因此,国内外学者对螺栓松动行为及其机理进行了广泛的研究。

例如奥克兰大学的Nassar 及同事[1-7]研究指出螺栓连接结构在轴向交变载荷作用下预紧力迅速下降是因为发生不可恢复的塑性变形。美国弹性制动螺母公司(ESNA)[8]的研究认为,螺栓松动可分为两个阶段:第一阶段为螺栓的塑性变形,第二阶段为螺母的相对运动。随着微动摩擦学的发展,国内外学者开始研究微动对螺栓松动的影响。Vinogradov[9]研究发现,在某些频率、幅值的动态激励下,松动可能会发生。但是他们研究的频率范围要明显高于工程实际中结构可能承受的载荷频率,因此对工程实际中的结构没有参考意义。为明确螺栓预紧力衰退机理,通过试验方法模拟微动工况,开展了不同频率和幅值的轴向交变载荷对于螺栓预紧力衰退、螺栓变形以及螺纹磨损情况影响的研究。

2 试验部分

2.1 夹具方案选型对比

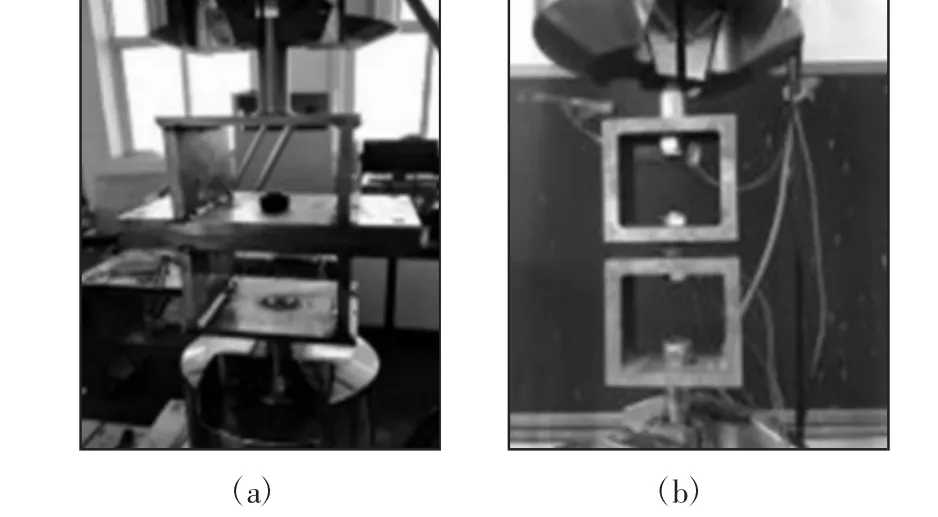

为了能够顺利进行试验得到预期的试验结果,设计了两种试验夹具方案,如图1 所示。夹具采用对称结构,由钢板和棒料焊接而成,如图1(a)所示。底板上加工四个通孔插入圆柱销,起定位对中作用。试验(频率f 为1Hz,轴向载荷A0为17.5kN)发现,焊接处有焊渣脱落。随着试验进行六小时后,下夹持端棒料焊接处的焊口开裂,导致棒料从螺栓联接结构中脱落,造成夹具破坏,试验无法进行。如图2 所示。同样采用上下对称结构设计,但采用线切割技术将(130×130×60)mm 的锻料切割成壁厚为15mm的空心框,通过自锁螺母将空心框与单独加工的阶梯轴联接在一起,保证其对中性,如图1(b)所示。底面加工一个直径为Ф16.5mm通孔,用于试件联接。此夹具的设计避免了焊口开裂的问题,在实际试验过程中运行良好。

图1 夹具方案设计选型Fig.1 Fixture Design and Selection

图2 棒料脱落Fig.2 Bar Stock Falls Off

2.2 螺栓预紧力的测量方法及原理

2.2.1 螺栓预紧力的测量方法

测量设备选用直角电阻应变片、DH3818-3 静态应变测试仪。粘贴在金属圆筒上的应变片受到外力作用时其输出电压也产生变化,通过静态电阻应变仪放大及A/D 转换后,在静态应变仪屏幕显示相应的应变值,如图3 所示。

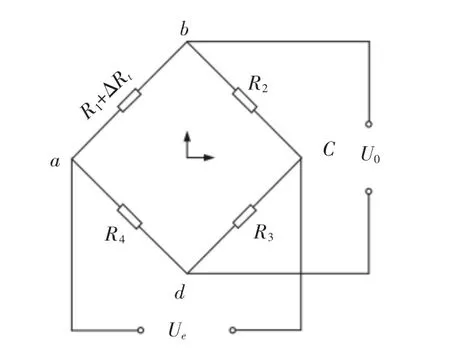

图3 单臂电桥Fig.3 Wheatstone Bridge

2.2.2 螺栓预紧力的测量原理

采用单臂电桥测量:电桥中只有一个桥臂接工作应变片(常用ab 桥臂),而另一桥臂接温度补偿片(常用bc 桥臂),cd 和da桥臂接应变仪内标准电阻。

考虑温度引起的电阻变化,按式(1)可得到应变仪的读数应变为:

由于R1和R2温度条件完全相同,所以电桥的输出电压只与工作片引起的电阻变化有关,与温度变化无关,即应变仪的读数为:

式中:σ—螺栓应力值;ε—螺栓测试应变值;E—螺栓弹性模量;A—螺栓光杆截面积;a—桥臂系数;F—螺栓预紧力。

由以上公式可知,在螺栓的弹性模量、桥臂系数确定的情况下,通过螺栓测试的应变值可以算出螺栓应力值。

2.3 预紧力衰退试验

预紧力衰退试验采用应变测试方法,通过DH3818-3 静态应变测试仪上应变的变化率来间接反映螺栓预紧力变化百分比即剩余预紧力与初始预紧力之比,从而绘制预紧力衰退曲线。

试件选用国标普通螺纹M16×65,试验前对试件进行仔细筛选,排除有明显缺陷的螺栓,并进行清洗,以消除表面污染的影响。试验使用MTS Landmark 370.25 型号试验机,如图4 所示。

图4 MTS Landmark 370.25 试验机Fig.4 MTS Landmark 370.25 Test Machine

通过扭力扳手施加初始预紧力矩,采用应变测试方法,得到初始预紧力。本试验采用初始预紧力矩M0为90N·m,加载交变轴向载荷幅值A0分别为17.5kN、22.5kN、27.5kN,循环次数N 为(4×103)次,频率f 为1Hz。

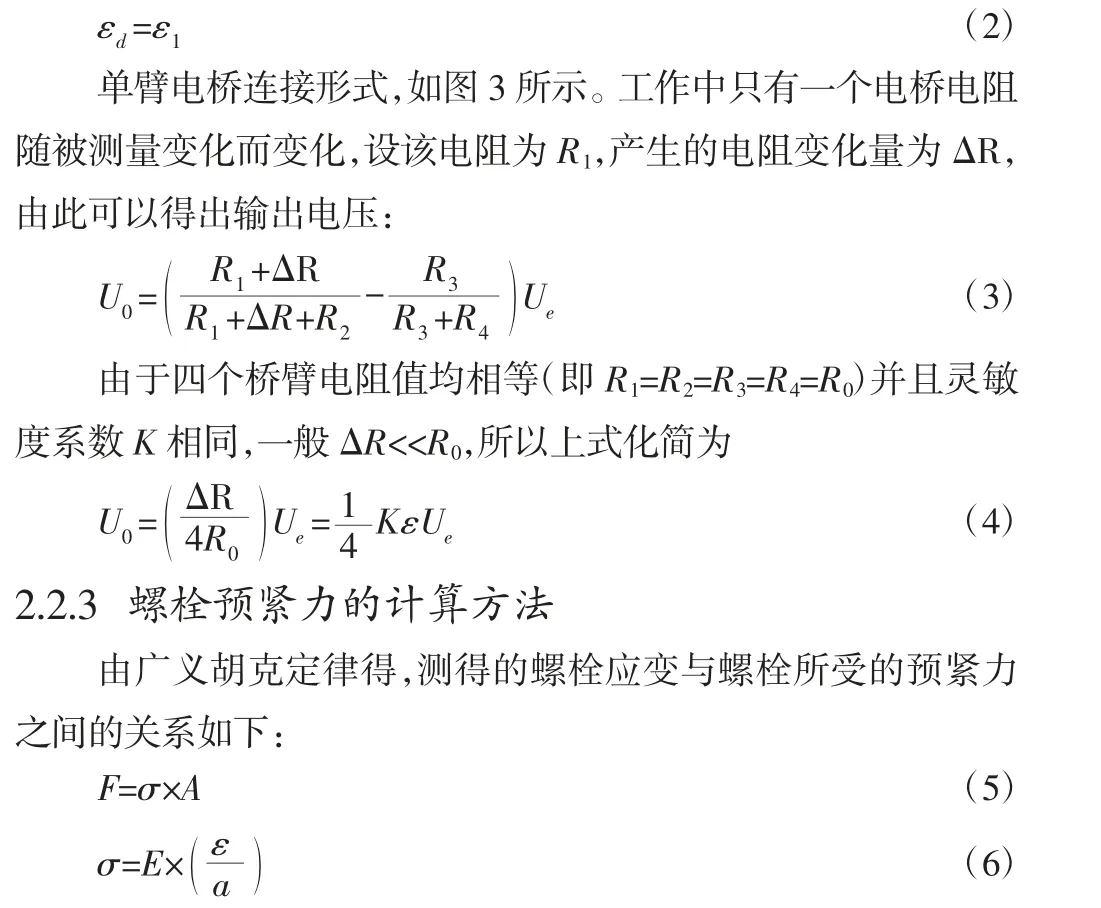

不同轴向交变载荷幅值作用下的预紧力衰退曲线,其纵坐标为预紧力衰退,横坐标为循环次数,如图5 所示。不同载荷幅值下螺栓预紧力衰退百分比的平均值数据,如表1 所示。结合图5、预紧力衰退百分比的平均值为23.37%,在载荷幅值27.5kN 作用下,预紧力衰退百分比的平均值36.90%。因此,在不同轴向交变载荷幅值作用下,预紧力衰退不同;随着轴向交变载荷幅值增大,螺栓预紧力衰退越大。以交变轴向载荷幅值A0为17.5kN 而言,从表1 可以看出,500 次循环后,预紧力衰退了15%;500 次至4×103次循环后,预紧力仅衰退了1%。可见,预紧力衰退趋势分为两个阶段,第一阶段急速下降,第二阶段缓慢下降。研究表明在第一阶段,预紧力急速下降是因为螺栓的塑性变形。当螺栓塑性变形稳定后即第二阶段,螺纹接触面间的微动磨损成为预紧力下降的主要原因。由于磨损需要时间累积,所以预紧力衰退变缓。

图5 不同轴向交变载荷幅值作用下的预紧力衰退曲线Fig.5 Decline Curve of Prestressing Force under the Action of Amplitude of Different Axial Alternating Loads

表1 不同载荷幅值下螺栓预紧力衰退百分比的平均值Tab.1 Average Percentage Decline of Pretightening Force of Bolts under Different Load Amplitudes

2.4 螺栓变形量分析

在预紧力衰退试验中因发现螺栓变形会导致预紧力的急速衰退,由此,研究不同循环载荷幅值、频率对螺栓塑性变形量的影响。由于夹具的变形为弹性变形。因此,螺栓联接结构的变形量就可以看成螺栓的变形量。试验中以当外载荷卸载到零时螺栓的塑性变形量,为螺栓联接结构的轴向最小位移。试验数据通过MTS获取。

2.4.1 轴向交变载荷幅值对螺栓变形量的影响

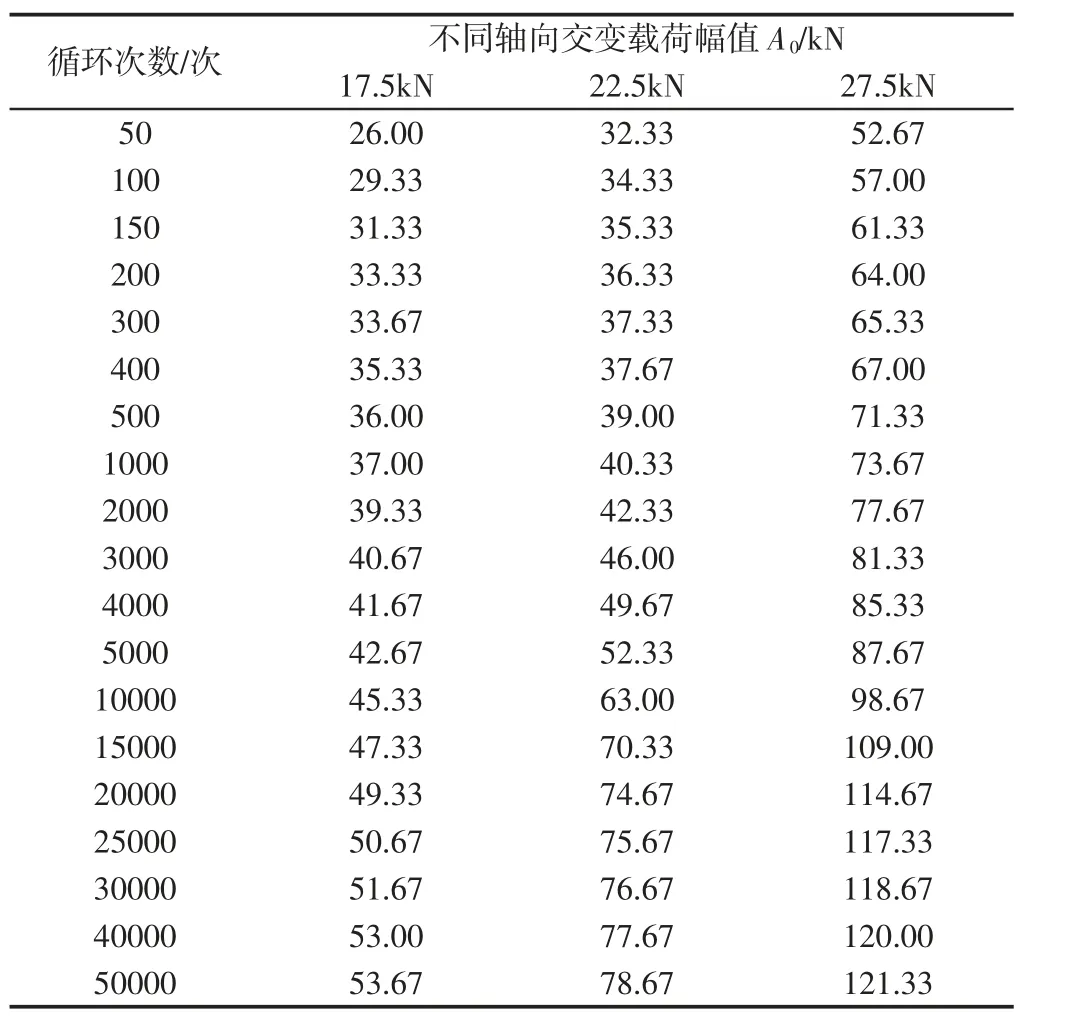

不同轴向交变载荷幅值下螺栓的变形量图,如图6 所示。其纵坐标为螺栓变形量,横坐标为循环次数。不同载荷幅值下螺栓变形量的平均值数据,如表2 所示。其中,轴向交变载荷幅值A0分别为17.5kN、22.5kN、27.5kN,频率f 为7Hz,循环5×104 次。

图6 不同轴向交变载荷幅值下螺栓的变形量Fig.6 Deformation of Bolts Under Different Axial Alternating Load Amplitude

从表2 可以看出,对于轴向交变载荷幅值17.5kN 而言,50到1×104次循环后,螺栓变形量增加74.35%。1×104到2×104次循环后,螺栓变形量增加8.82%。2×104到3×104次循环后,螺栓变形量增加4.74%。3×104到5×104次循环后,螺栓变形量增加3.87%。以轴向交变载荷幅值27.5kN 而言,50 到1×104次循环后,螺栓变形量增加87.33%。1×104到2×104次循环后,螺栓变形量增加16.22%。2×104到3×104次循环后,螺栓变形量增加3.49%。3×104到5×104次循环后,螺栓变形量增加2.24%。此外,在载荷幅值A0分别为17.5kN、22.5kN、27.5kN 作用下,经过5×104次循环后,螺栓变形量的平均值分别为53.67μm、78.67μm、121.33μm。

表2 不同载荷幅值下螺栓变形量的平均值/umTab.2 Average Bolt Deformation Under Different Load Amplitudes

由此可以得出,同一频率下,螺栓变形量随着轴向交变载荷幅值的增加而增大。此外,螺栓变形量随循环次数变化趋势为前期急速增大,后期增大放缓。这说明,螺栓变形量前期急速增大是由于材料的塑性变形,此时螺栓预紧力衰退也是快速增大。随着循环次数的增加,螺栓塑性变形量和外载荷达到新的平衡,导致塑性变形量趋于稳定。而进入螺栓塑性变形稳定阶段,影响螺栓预紧力衰退的主要原因则是螺栓接触面间的微动磨损,预紧力衰退同样变缓。

2.4.2 频率对螺栓变形量的影响

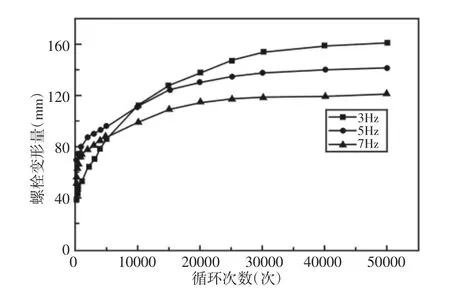

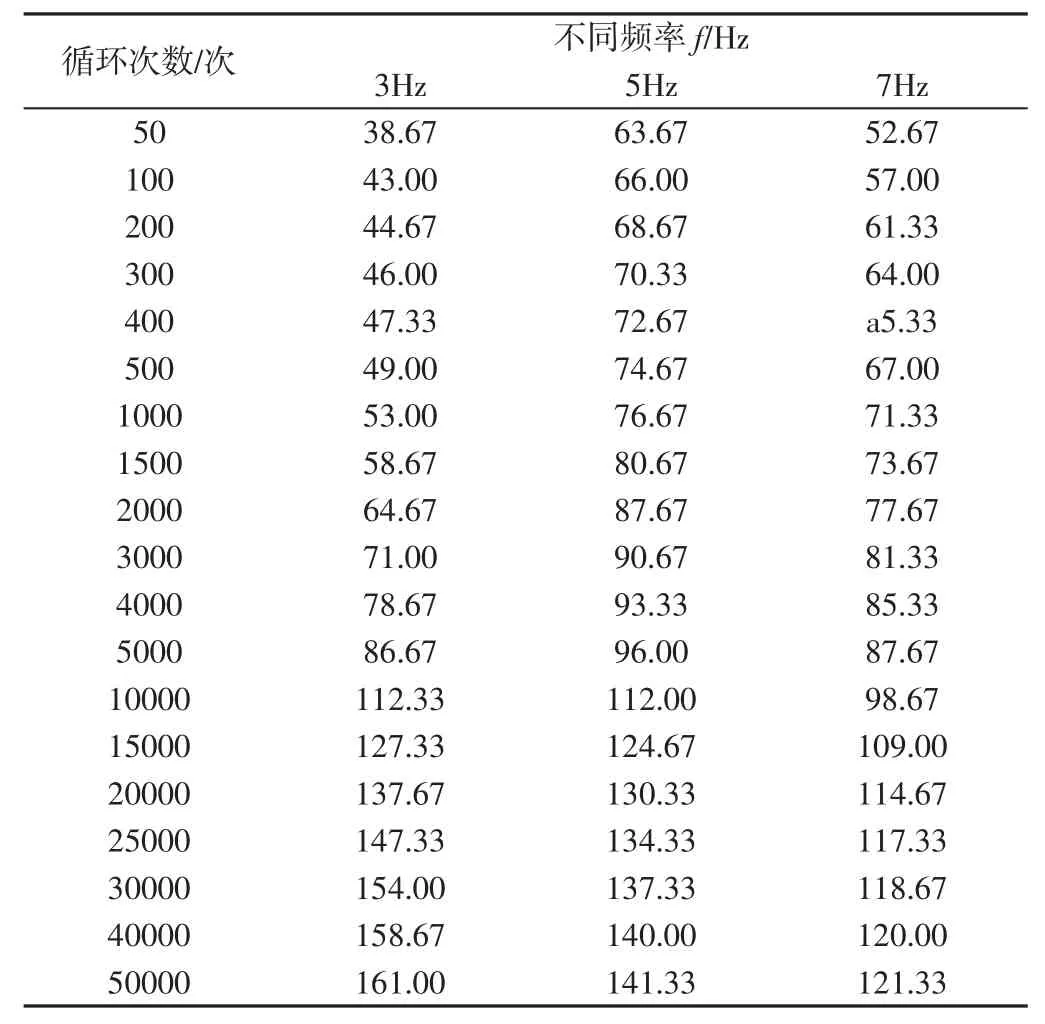

不同频率下的螺栓变形量图,其纵坐标为螺栓变形量,横坐标为循环次数,如图7 所示。不同频率下螺栓变形量的平均值数据,如表3 所示。其中,轴向交变载荷A0为27.5kN,频率f 分别为3Hz、5Hz、7Hz,循环(5×104)次。

图7 不同频率下的螺栓变形量Fig.7 Bolt Deformation under Different Frequencies(A0=27.5kN,M0=90N·m)

从表3 可以看出,以频率f 为3Hz 而言,50 到1×104次循环后,螺栓变形量增加190.48%。1×104到2×104次循环后,螺栓变形量增加22.56%。2×104到3×104次循环后,螺栓变形量增加11.86%。3×104到5×104次循环后,螺栓变形量增加4.55%。此外,当轴向交变载荷幅值为27.5kN 不变时,在频率f 分别为3Hz、5Hz、7Hz 作用下,经过5×104次循环后,螺栓变形量的平均值分别为161.00μm、141.33μm、121.33μm。由表2、表3 可以得出,螺栓变形量的变化趋势为前期急速增大,后期增大变缓。此外,当轴向交变载荷幅值不变的情况下,螺栓的变形量随着频率的增大而减小。这是由于低频率加载下,相对于高频率条件下单次加载持续时间长,即螺栓保持变形状态的时间同样长,最终造成低频率载荷下螺栓变形量大于高频率工况。

表3 不同频率下螺栓变形量的平均值/μmTab.3 Average Bolt Deformation Under Different Frequencies

2.5 螺栓表面损伤分析

由于螺栓微动磨损对螺栓预紧力退化有一定的影响,进行了微动下螺纹接触面间的磨损试验,研究了轴向交变载荷幅值及频率对螺纹磨损的影响。

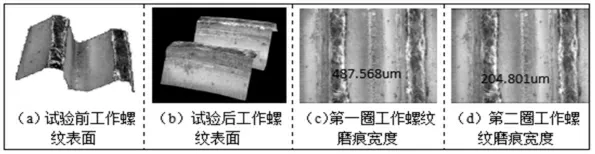

由于螺纹联接结构在承载时,载荷分布不均匀,前三圈工作螺纹承受全部载荷的三分之二,且第一圈工作螺纹承受约1/3 载荷[10]。为此,通过观察工作螺纹磨损情况以研究不同载荷、频率下螺栓的磨损情况。采用VHX-500 数码显微镜对试验后螺栓进行观察,取得螺纹磨损情况图,如图8~图10 所示。通过测长法对磨损试验前后的摩擦表面法向尺寸进行测量,其磨痕宽度可表征为螺纹表面的磨损情况。

2.5.1 不同轴向交变载荷幅值下的螺纹损伤特性

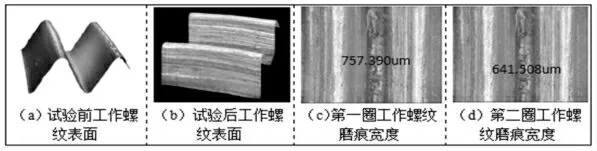

从图8、图9 可知,在频率f 为3Hz 不变的情况下,经过5×104 次循环后,在载荷幅值17.5kN 作用下,第一圈工作螺纹磨痕宽度为487.569um,第二圈工作螺纹磨痕宽度为204.801um。而在载荷幅值27.5kN 作用下,第一圈工作螺纹磨痕宽度为757.390um,第二圈工作螺纹磨痕宽度为641.508um。此外,螺纹表面磨损形成了典型线型接触疲劳磨损,并伴随材料剥离现象。

图8 第一、二圈工作螺纹表面形貌损伤(f=3Hz A0=17.5kN)Fig.8 Surface Damage of the First and Second Working Threads

图9 第一、二圈工作螺纹表面形貌损伤(f=3Hz A0=27.5kN)Fig.9 Surface Damage of the First and Second Working Threads

以第一圈工作螺纹而言,载荷幅值27.5kN 作用下的螺纹磨痕宽度要大于载荷幅值17.5kN 工况下。这是因为随着轴向交变载荷增大,螺栓的变形量增大即螺纹间的相对位移增大,磨损加重。此外,由于螺纹承载不均匀,工作螺纹承载依次减弱,为此,第一圈工作螺纹磨痕宽度要大于第二圈工作螺纹磨痕宽度。此外,仔细观察发现,螺纹表面有材料剥离现象。这是由于螺纹接触面的不均匀,实际接触面积很小。造成局部应力集中过大,再加上微动滑移,致使瞬间温升过高,造成局部区域粘连,再经后续交变作用,从而造成材料剥离。

因此可以得出,当频率一定的情况下,螺纹接触面的磨痕宽度随轴向交变载荷幅值的增加而增大,第一圈工作螺纹磨痕宽度要明显大于第二圈工作螺纹的磨痕宽度。

2.5.2 不同频率下的螺纹损伤特性

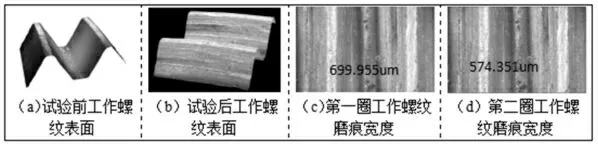

如图10 所示,在轴向交变载荷幅值A0 为27.5KN,频率f 为7Hz 作用下,循环5×104次,第一圈工作螺纹磨痕宽度为699.955μm,第二圈工作螺纹磨痕宽度为574.351μm。

图10 第一、二圈工作螺纹表面形貌损伤(f=7Hz A0=27.5kN)Fig.10 Surface Damage of the First and Second Working Threads

从图9、图10 可以明显看出,当A0为27.5kN 不变的情况,经过5×104次循环后,3Hz 下螺纹磨痕宽度要高于7Hz。这是由于当载荷不变的情况下,随着频率的增大,螺栓变形量减小,螺纹接触面间的相对位移较小,磨损减小;另一个原因为螺纹接触面承受单次载荷的时间变短,磨损也相应减小。

此外,螺纹表面损伤主要是疲劳磨损,并且第一圈工作螺纹的磨痕宽度要大于第二圈工作螺纹的磨痕宽度,其原因为第一圈工作螺纹承受载荷比重最大导致的。

3 结论

不同频率和幅值的轴向交变载荷对于螺栓预紧力衰退、螺栓变形以及螺纹磨损情况影响的试验研究表明,轴向交变载荷的幅值和频率是影响螺栓预紧力衰退、螺栓变形以及螺纹磨损情况的主要因素,其具体表现如下:

(1)对不同载荷幅值和频率的试验结果可以看出,螺栓预紧力衰退趋势呈现两个不同阶段,即急速衰退阶段和缓慢下降阶段。螺栓预紧力急速衰退阶段发生在前500 次循环左右,预紧力迅速衰退15%左右,而后进入螺栓预紧力缓慢下降阶段,此外,随着轴向交变载荷幅值的增大,螺栓预紧力衰退的越快。

(2)根据螺栓变形试验表明,在预紧力急速衰退阶段螺栓产生的变形较大,可见其是导致预紧力急速衰退的主要原因;而进入预紧力缓慢下降阶段时,螺栓变形量基本稳定,可见预紧力缓慢下降的原因与螺栓变形关系不大;

(3)根据螺栓螺纹磨损试验表明,预紧力缓慢下降的原因主要是由于螺纹面之间的微动磨损造成的,随着试验时间的增加,螺纹磨损情况加重,螺栓预紧力缓慢下降,同时螺纹接触面的磨痕宽度增大,并且磨痕宽度随着载荷幅值的增加而增大,但随着频率的增加磨痕宽度略有减小,该主要原因为频率较高时螺纹接触面承受单次载荷的时间短造成的。

通过这里的研究,明确了螺栓预紧力衰退的机理以及影响其衰退的因素,为其在实际工程应用中,无论是密封结构还是紧固结构,当承受轴向交变载荷时,螺栓预紧力的估算提供了重要的试验数据。