磨损对U71Mn 材料表面高温氧化行为的影响

席艳君,李宪哲,董澍,吴永乐

(中原工学院,郑州 450007)

随着轨道交通不断向高速化、重载化的方向发展,钢轨的工作环境愈发恶劣,其承受的载荷情况变得复杂,钢轨表面损伤失效问题日益增多。其中轮轨磨耗引起的摩擦和磨损等问题,不仅加剧了铁路的运输成本,而且对轨道交通行车安全也提出了更高的要求[1-3]。除列车速度、轮轨材料、轮轨几何外形等因素外,摩擦热产生的温度也是影响轮轨材料磨损失效的关键因素[4-9]。高速铁路运行过程中,轮轨相对滑动,产生摩擦热[10-14],摩擦热集中在轮轨接触区,使接触区的温度迅速升高[15-20]。研究人员通过数值模拟对轮轨摩擦温升进行了分析,得知车轮和钢轨接触面积的最高温度约为900 ℃[21-24]。钢在空气中受热超过500 ℃时,其氧化反应开始明显加剧,钢轨表面的氧化会因为温度的升高而迅速增加[25]。当温度达到800~850 ℃时,开始有脱碳现象。当温度在850 ℃以上时,脱碳和氧化过程会一起进行[26],因此研究钢轨材料在800 ℃和900 ℃的高温氧化行为显得尤为重要。在高铁列车紧急制动过程中,钢轨表面会因列车重载和速度的影响而产生摩擦热,加剧表面磨耗物的剥离和脱落,因此研究钢轨磨损对高温氧化行为的影响极为重要。钢轨表面剥落塌陷是磨损和氧化交错重复出现的结果,氧化磨损是钢轨表面损伤的主要方式之一,但未见相关研究报道。本文主要对U71Mn钢轨材料进行不同程度的磨损,研究磨损后钢轨材料的高温氧化行为,初步探讨高温和磨损对钢轨表面剥落塌陷的影响机制。

1 实验

实验所用材料为U71Mn 钢轨材料,用线切割机将材料加工成尺寸为10 mm×10 mm×10 mm 的试样,材料的标准化学成分见表1。对试样进行砂纸打磨和抛光处理,丙酮除油并超声波清洗后,用精度为0.1 mg的电子分析天平进行初始称量。

在摩擦磨损试验机(MMS-2A)上分别对材料进行500、1000 N 的磨损实验,进行10 次循环磨损,每次磨损时间为30 s。磨损后,用电子分析天平对U71Mn材料进行称量,计算不同磨损载荷下的磨损率。用扫描电镜、数码相机、光学显微镜对磨损后的磨痕进行观察,对不同磨损程度的磨痕进行宏观形貌分析。

取未磨损与500、1000 N 磨损后的材料置于石英坩埚内,放在加热炉中进行氧化实验,加热温度分别为800、900 ℃,保温5 h,取出试样,空冷至室温,观察表面形貌和表面膜脱落程度。用电子分析天平对氧化后的材料进行称量,比较不同温度和不同磨损条件下,试样单位面积上的氧化增重。对加热后的试样,用金相镶嵌机进行镶嵌封样,砂纸打磨,抛光。用扫描电镜附带的EDS 能谱仪分析氧化膜元素和成分,用扫描电镜对氧化膜进行形貌观察,用XRD 对氧化产物进行分析。

2 结果及分析

2.1 磨损

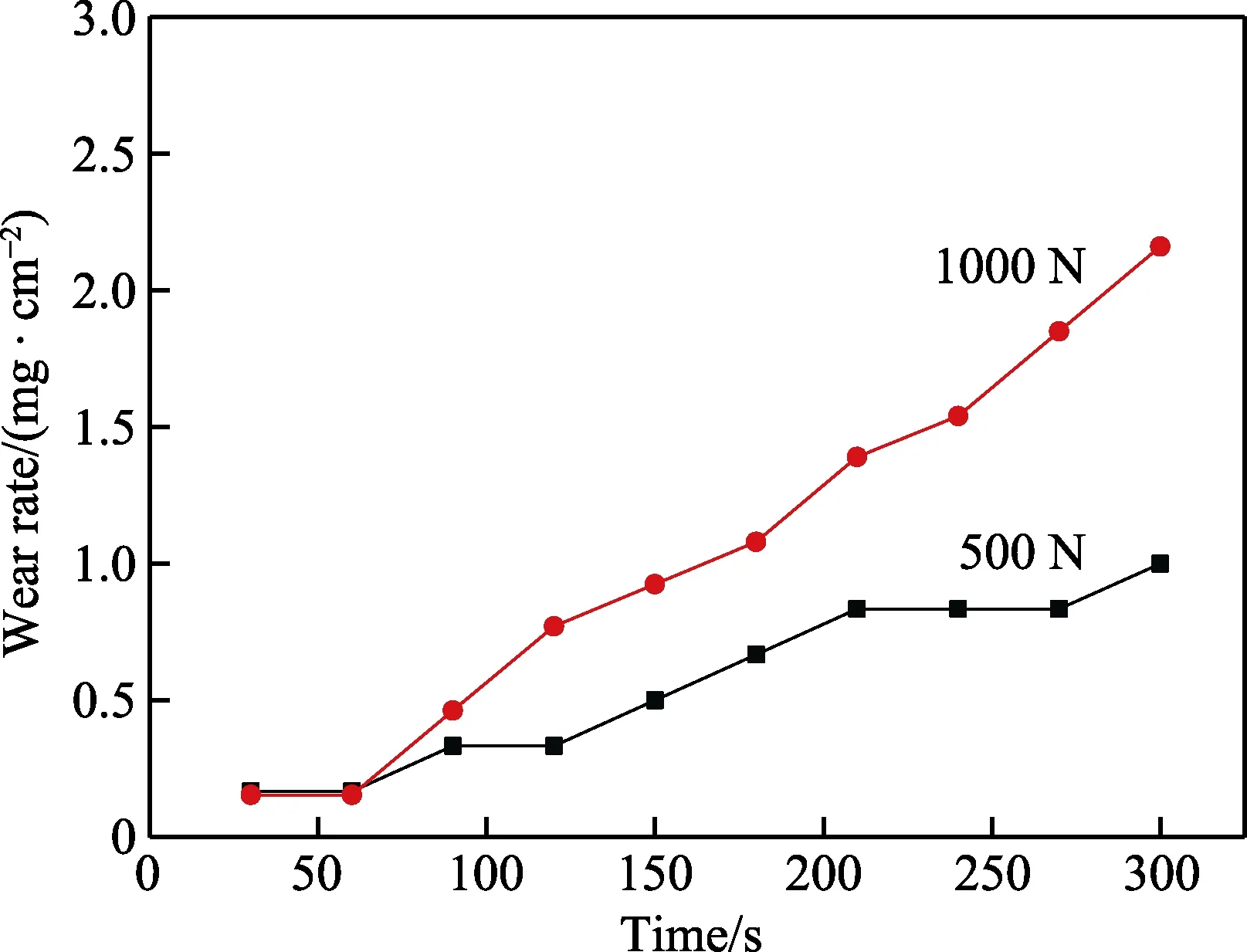

图1 U71Mn 材料在500、1000 N 下的磨损率Fig.1 Schematic diagram of wear rate of U71Mn material at 500 N and 1000 N

如图1 所示,500 N 条件下,磨损率随着磨损次数的增加而增大,呈现阶梯式增长,增长速度比较缓慢。1000 N 条件下,随着磨损次数的增加,磨损率基本处于直线式增长,相较于500 N,其增长速度明显加快。随着磨损载荷的增加,材料磨损量快速变大,说明随着高铁不断向重载方向演变,对钢轨本身的损害加重。

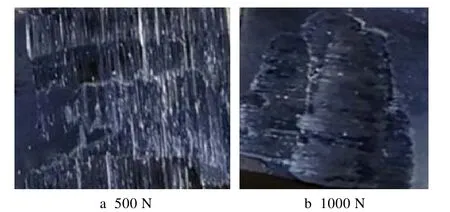

材料在500 N 磨损后,宏观表面出现大量划痕,划痕明显且均匀分布,如图2a 所示。1000 N 磨损材料的宏观表面出现凹陷,划痕加深,且呈不均匀分布,相对集中在中部区域,如图2b 所示。磨损实验施加的载荷越大,划痕形成的速度越快,凹陷越深,越容易形成划痕集中区。这种不均匀分布的划痕不利于钢轨材料的长期使用。

图2 U71Mn 材料在500 N 和1000 N 下磨损后的宏观形貌Fig.2 Macroscopic morphology of U71Mn material after 500 N and 1000 N wear

2.2 高温氧化结果与分析

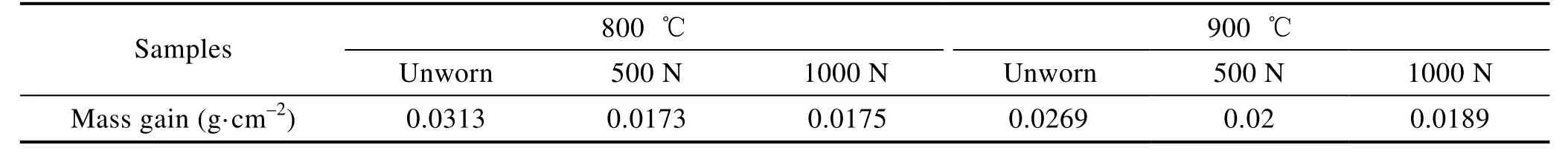

U71Mn 在不同条件下的氧化增重见表2。800 ℃条件下,500、1000 N 磨损试样的氧化增重分别为0.0173、0.0175 g/cm2,900 ℃条件下分别为0.02、0.0189 g/cm2。试样在经过500、1000 N 磨损后加热到800 ℃,单位面积上的增重变化不大。同样,试样在经过500、1000 N 磨损后加热到900 ℃,单位面积上的氧化增重变化也不大,但在900 ℃的氧化增重要明显高于800 ℃的值。这是因为,材料在经过500、1000 N 磨损后,表面均形成了大量的宏观划痕裂纹,在800、900 ℃高温下,这些宏观裂纹上形成的氧化物极其不稳定,很快沿着这些划痕裂纹脱落,因此相同高温下,不同磨损后的试样几乎显示相同的单位氧化增重。此外,未磨损材料单位面积上的氧化增重明显大于磨损材料。这是因为未磨损材料表面完整,高温形成的氧化膜不容易脱落,基本附着在材料表面,所以质量增加明显。磨损材料表面产生了沟槽及划痕,经过高温处理后,材料表面形成一层松脆的氧化膜,与基体结合的强度变差,造成表面氧化物严重脱落。

表2 U71Mn 在不同条件下的氧化增重Tab.2 Oxidation weight gain of U71Mn under different conditions

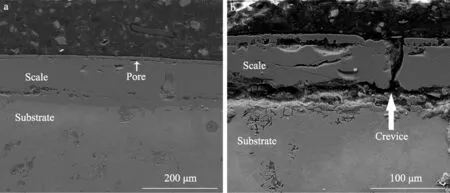

未磨损U71Mn 材料在800 ℃下的氧化截面形貌如图3 所示。未磨损材料在800 ℃下保温5 h 后,部分氧化层基本完整,且最外层和次外层之间有明显的裂缝,在氧化膜和基体之间出现了大量的空洞,尤其是在氧化膜与基体界面附近,有一条近似连续的空洞,如图3a 所示。这是因为,在氧化初期,铁和氧充分接触,反应速度较快,氧化膜不致密,从而在初期形成的氧化膜上形成了一条近似连续的空洞。随着时间的推移,材料表面逐渐被氧化膜覆盖,限制了铁向外扩散,氧化膜形成速度逐渐减缓。在扫描电镜下能够看到,中间层的氧化膜相对比较致密。同时,未磨损U71Mn 材料在800 ℃氧化后,也会出现如图3b所示的形貌,即部分区域氧化层和基体之间出现很宽的裂缝,裂缝处物质碎裂掉落,且氧化层出现贯穿式裂缝。这是因为在部分区域,最外层不稳定的氧化层发生掉块,氧化膜与基体界面处空洞不断扩散连续,造成最外层掉块区域逐渐和界面空洞连接贯穿,从而造成这部分区域结构不稳定。若实验时间延长,这部分区域氧化膜发生脱落,会造成钢轨材料的加速失效。

图3 未磨损U71Mn 材料在800 ℃氧化后的截面形貌Fig.3 Cross-sectional morphology of unworn U71Mn at 800 ℃

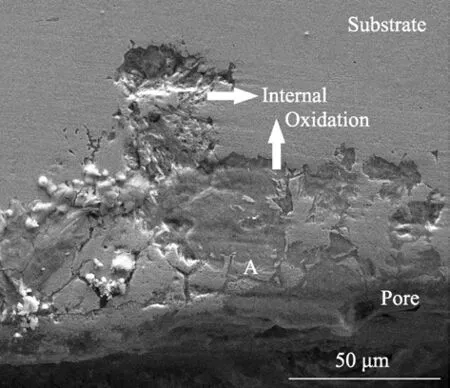

1000 N 磨损U71Mn 试样在800 ℃下的氧化截面形貌如图4 所示。由图4 可知,1000 N 磨损试样在800 ℃下保温5 h,截面上几乎观察不到氧化层。造成这种现象的原因可能是,材料磨损造成了深划痕裂纹,空气中的氧在裂纹尖端发生吸附和吸收,氧原子扩散到基体中,使这一区域变脆。氧降低了裂纹前沿的原子键结合能,吸附氧使得裂纹表面能下降,生成氧化物[27]。因此,氧在裂纹区聚集,降低了晶界金属晶体的原子间结合力,造成表面脱落。在图4 中观察到氧化向材料基体内扩展的现象,即内氧化现象,扩展深度约为800 μm,且内氧化也有明显的脱落现象,氧化腐蚀程度较重。内氧化是因为材料磨损造成的大量宏观划痕成为氧向内扩散的最优通道。内氧化使得材料的内应力急剧增加,自由能升高,内氧化区域通过氧化物的塑性变形、开裂和剥离,降低自由能,并释放内应力。用EDS 分析图4 中的A 区域,其成分为15.96Fe-0.5Mn-0.1P-0.16Si-52.69O-30.59C,表明A区域主要为Fe2O3。这通过XRD 分析也得到了证实,如图5 所示。此外,从图4 还可以观察到,氧化层脱落后,在材料表面呈现出疏松的空洞状。

图4 1000 N 磨损U71Mn 材料在800 ℃氧化后的截面形貌Fig.4 Cross-sectional morphology of U71Mn material worn with 1000 N at 800 ℃

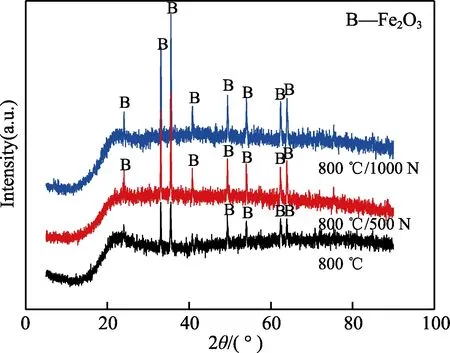

800 ℃氧化后,试样表面的XRD 分析如图5 所示。由图5 可知,未磨损及500、1000 N 磨损试样表面的XRD 峰基本一致,其氧化膜成分主要为Fe2O3相。这个结果与对图4 中的A 区域进行EDS 分析的结果相吻合。磨损试样的Fe2O3峰值明显高于未磨损试样,说明磨损试样表面膜的Fe2O3含量显著增加。1000 N 磨损试样的XRD 峰相对较宽,表明其氧化产物晶粒尺寸较大。这是因为温度升高,材料表面粒子活性增强所致。

图5 未磨损及磨损U71Mn 试样在800 ℃氧化后的XRD分析Fig.5 XRD patterns of U71Mn samples at 800 ℃

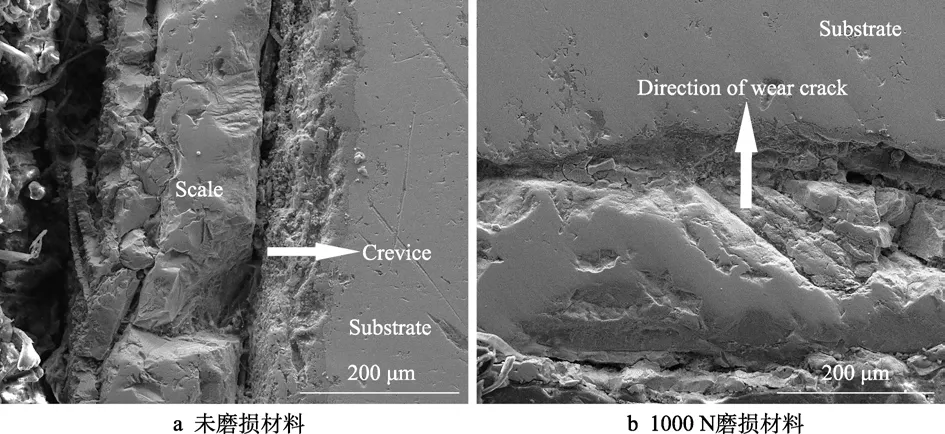

未磨损、1000 N 磨损U71Mn 试样在900 ℃保温5 h 的截面形貌如图6 所示。由图6 可知,未磨损试样在900 ℃下保温5 h 后,基本存在多层氧化物,层与层之间的结合力较差,氧化层和基体之间出现很宽的裂缝。说明材料在这种条件下的氧化层不牢靠,延长时间后,极易造成氧化膜的脱落。1000 N 磨损试样在900 ℃保温5 h 后,氧化层几乎全部脱落,氧化向基体内扩散程度加重,内部很宽的破坏层出现与基体剥离的趋势。这个结果与氧化增重的结果相吻合,即未磨损材料的氧化增重远高于磨损材料。1000 N磨损试样在900 ℃保温5 h 后,氧化物快速生长,呈现厚且脆的特征,同时磨损裂纹降低了氧化物与基体之间的结合力。因此,试样从高温加热炉内取出时,观察到大部分表面氧化物破碎并脱落在坩埚底部。在制备截面试样的过程中,试样的镶嵌、打磨、抛光,进一步使得表面氧化物几乎全部脱落。从图6 可以观察到,向材料内部延伸的破坏层呈现出一定的方向性,与材料预磨损裂纹划痕方向基本一致。这说明磨损会加速材料高温损伤,且具有一定的方向性。

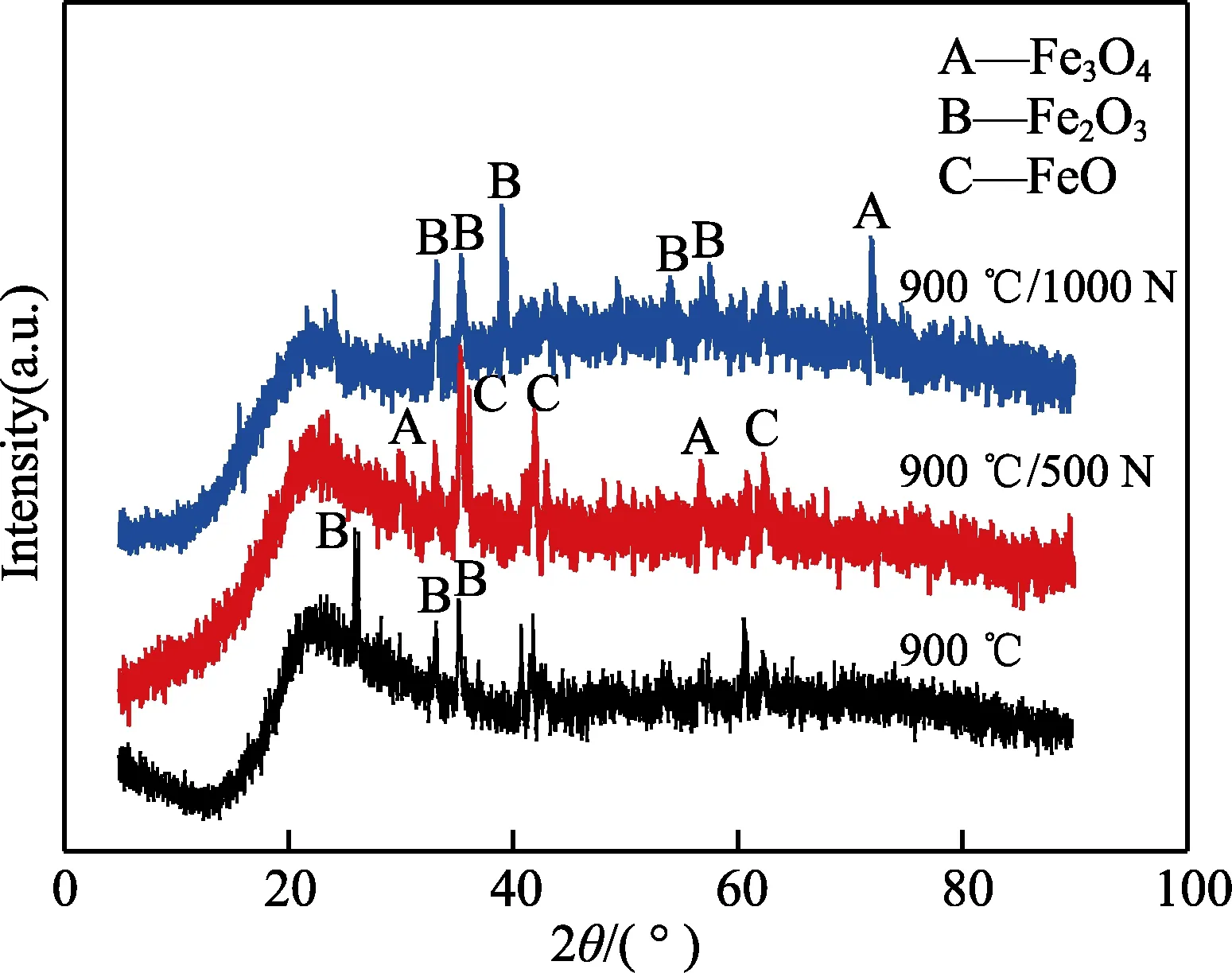

900 ℃氧化试样表面的XRD 分析结果如图7 所示。由XRD 分析可知,在900 ℃氧化后,未磨损试样表面氧化膜的主要成分为Fe2O3,500 N 磨损试样为Fe3O4和FeO。这主要是因为磨损划痕造成材料表面宏观缺陷,成为氧化活性区,氧化活性强,在很短的时间内形成了稳定的Fe3O4,但氧化膜在划痕上生长速度快、不稳定,使部分Fe3O4发生脱落,内部裸露的基体部分再次发生氧化,生成FeO。因此,在XRD 图谱上,存在明显的Fe3O4和FeO 的衍射峰。1000 N 磨损试样表面氧化膜的主要成分为Fe3O4和Fe2O3,这是因为后期形成的FeO 和氧发生反应,从而形成相对较稳定的Fe2O3。

图6 未磨损及1000 N 磨损U71Mn 试样在900 ℃保温5 h 的截面形貌Fig.6 Cross-sectional morphology of U71Mn material at 900 ℃: a) unabrased material; b) 1000 N wear material

图7 未磨损和磨损U71Mn 试样在900 ℃氧化后的XRD分析Fig.7 XRD patterns of U71Mn samples at 900 ℃

3 结论

1)高温氧化5 h 后,相比磨损U71Mn 试样,未磨损U71Mn 试样的氧化增重明显增大,说明轮轨摩擦产生划痕对钢轨材料的高温性能影响较大。

2)在800 ℃氧化5 h 后,未磨损和磨损试样表面的氧化物基本一致,主要为Fe2O3。在900 ℃氧化后,未磨损试样氧化层的主要成分为Fe2O3,500 N磨损试样为FeO 和Fe3O4,1000 N 磨损试样为Fe3O4和Fe2O3。这说明在轮轨摩擦造成钢轨温度快速升高时,表面摩擦划痕会严重影响氧化膜的相结构,从而影响钢轨使用寿命。

3)磨损材料内部破坏方向与材料预磨损裂纹划痕方向基本一致,说明磨损会加速材料的高温损伤,且具有一定的方向性。