颗粒增强钛基复合材料制备方法与组织性能研究进展

苗润,刘兵亮,任思雨,王立强,吕维洁,谢乐春

颗粒增强钛基复合材料制备方法与组织性能研究进展

苗润1a,1b,刘兵亮1a,1b,任思雨1a,1b,王立强2,吕维洁2,谢乐春1a,1b

(1. 武汉理工大学 a. 现代汽车零部件技术湖北省重点实验室;b. 汽车零部件技术湖北省协同创新中心,武汉 430070;2. 上海交通大学 金属基复合材料国家重点实验室,上海 200240)

颗粒增强体的加入不仅使钛基复合材料(TMCs)具有复杂相组成,还改变了材料在制备与加工过程中的特性。针对颗粒增强TMCs,对其组织结构和制备方法进行简要介绍,总结了组织与性能的影响因素,包含增强体对疲劳性能的影响,疲劳断面表征分析,加工工艺、制备工艺尤其是新兴的激光增材制造对颗粒增强TMCs组织性能的影响。颗粒增强体的强化机制有应力承载作用、固溶强化、细晶强化、弥散强化等。颗粒增强TMCs的疲劳强度高于普通钛合金,断裂机制通常为解理断裂,高温下转变为准解理断裂。制备工艺与加工工艺对颗粒增强TMCs的组织性能影响显著,合理设置激光增材制造工艺参数能够制备力学性能优异、耐磨与抗腐蚀性能良好的颗粒增强TMCs。

钛基复合材料;颗粒增强体;疲劳性能;增材制造

TMCs根据增强体形貌的不同大致可分为纤维增强TMCs和颗粒增强TMCs。纤维增强TMCs以各种长短纤维为增强相,沿长纤维延伸方向的力学性能较好,但具有各向异性的特征;短纤维随机排布,因而总体上呈各向同性,但定向性能不及长纤维。相比之下,颗粒增强TMCs以陶瓷颗粒、金属氧化物以及稀土氧化物等作为增强体,增强体分布均匀,使颗粒增强TMCs具有各向同性、成本相对较低等优点,得到广大研究者的青睐。文中将针对颗粒增强TMCs的制备方法和组织性能展开总结分析,并介绍近年来颗粒增强TMCs的研究进展。

1 颗粒增强TMCs的组织结构

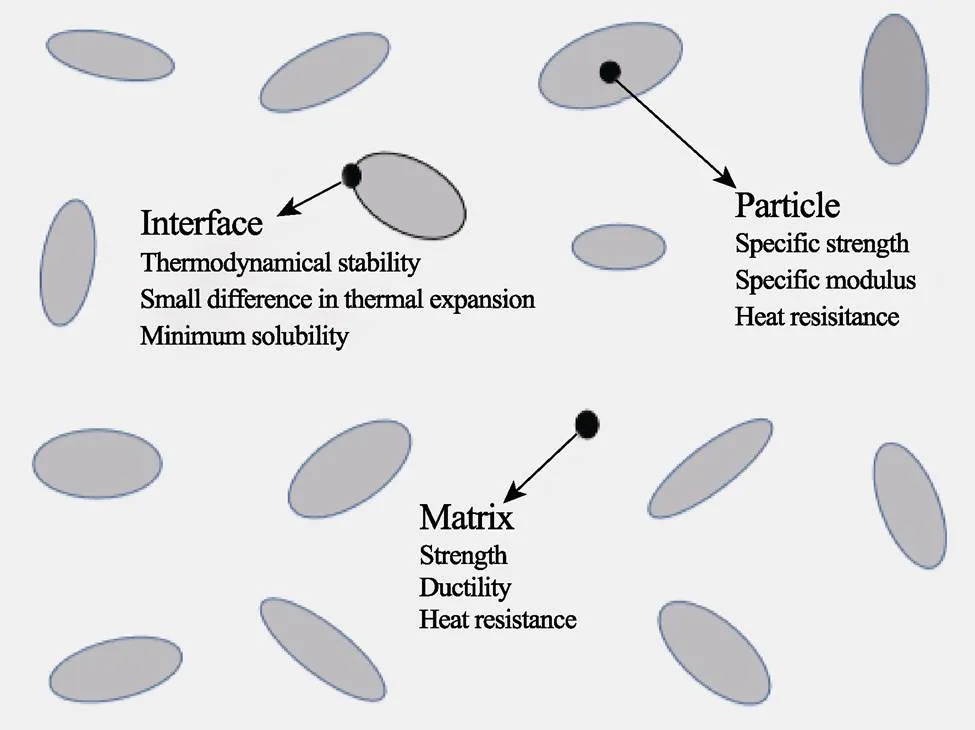

颗粒增强TMCs由基体、增强体、增强体与基体的连接界面组成。材料的整体性能取决于基体合金的类型、增强体的体积、尺寸、分布,以及增强相与基体间界面状态等因素[1]。

基体起着承载并传递应力、连接增强体的作用,体积分数占80%~90%,对TMCs的整体性能影响显著。基体组织一般为纯钛或钛合金,钛合金根据退火后的相组成又可分为型、近型、+型、型、近亚稳型与亚稳型。型钛合金的高温性能好,型钛合金具有良好的室温强度和成形性,+型钛合金的综合性能优异。一般来说,可根据具体的服役条件与性能要求,选用合适的基体材料。

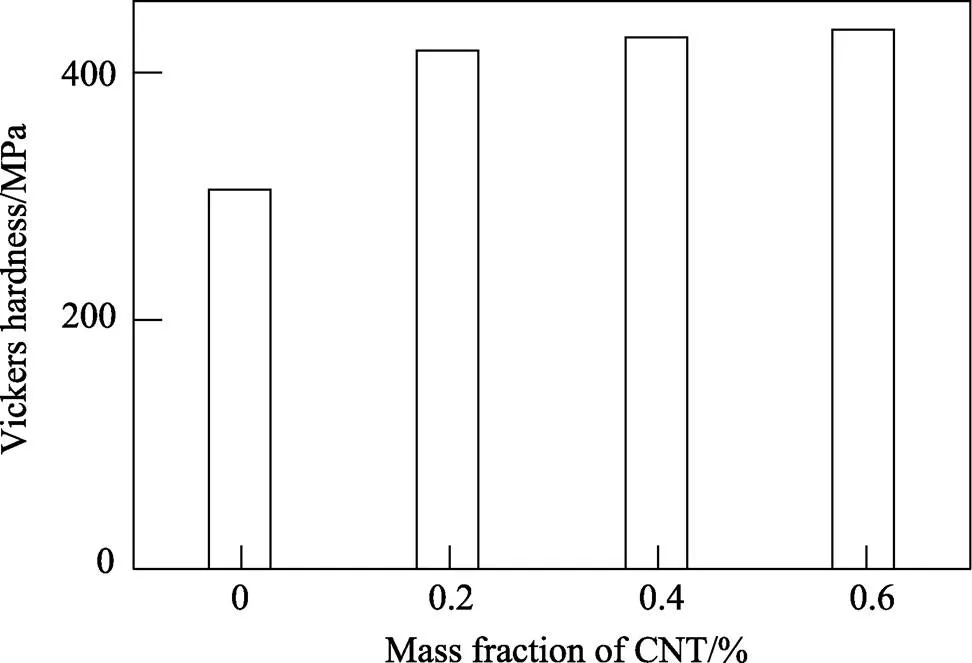

增强体作为TMCs的重要组成部分,应具有高强度、高模量,以及较好的承载作用;为了防止制备与服役过程中增强体与基体变形差异过大,增强体还应具有与基体相近的线性热膨胀系数、良好的相容性与热力学稳定性,能够保证良好的界面结合强度并防止有害界面产物的生成。常见的增强体有陶瓷颗粒(TiB与TiC等)、金属氧化物(Al2O3等)、稀土氧化物(Y2O3和La2O3等)以及各种碳化物和硼化物等。其中,TiB与TiC具有高硬度与高模量,与基体相容性好,密度、泊松比与热膨胀系数与纯钛或钛合金基体相近,且化学稳定性好,是理想的增强体材料,图1[2]为名义成分Ti-6Al-4Sn-10Zr-1Mo-1Nb-1W-0.3Si的基体合金与增强体TiBw的铸态显微组织;稀土元素能与基体中的氧元素发生反应,生成稀土氧化物,稀土氧化物在基体中弥散分布,可改善TMCs的力学性能。除此之外,轻质、高模量、高强度与高韧性的碳纳米管(CNT)也被认为是非常具有潜力的增强体。刘经奇[3]的研究结果表明,Ti/0.6%CNT(质量分数)的硬度相比纯钛提升了41.6%,图2是不同CNT含量下CNT/Ti的显微硬度测试结果。

图1 基体钛合金及TiBw增强钛基复合材料的铸态显微组织[2]

图2 不同CNT含量的Ti/CNT复合材料硬度[3]

界面是基体与增强体之间的结合处,包括基体与增强体部分原始接触面、相互扩散层、涂层以及反应产物等,不仅包括基体、增强体的元素,还包括杂质元素等,相结构与化学成分都比基体和增强体复杂,对TMCs中的应力与应变分布、载荷传递、断裂过程和热膨胀起着十分重要的作用[1]。通常,过弱的界面结合无法有效传递应力,过强的界面结合则容易导致脆裂,故在颗粒增强TMCs的制备过程中,希望发生适当的界面反应,同时避免有害的界面产物生成。图3[4]总结了基体、增强体与界面的基本要素。

图3 基体、增强体与界面的基本要素[4]

2 颗粒增强TMCs的制备方法

目前颗粒增强体的添加方法包括外加法和原位合成法[5—6]。外加法是将预先制备好的增强相粉末添加到基体中,增强相的大小取决于原始粉末大小,一般增强相尺寸无法达到纳米量级。原位合成法是利用材料间的化学反应在基体材料中原位合成增强相,通过原位合成法制备的颗粒增强体具有与基体结合良好、在基体内分布均匀且稳定等优点[7—10],刘统军等[8]采用原位法制备颗粒增强TMCs,TiB或TiC均与基体结合良好,由于增强体的承载作用使材料的极限抗拉强度得到提升。

2.1 原位合成法

原位合成法工艺相对简单、经济,所制备材料性能优异,已成为颗粒增强TMCs的主要制备方法,根据反应状态可以分为气-固、液-固和固-固反应法[11],较为常见的有放电等离子烧结、机械合金化、自蔓延高温合成等。

放电等离子烧结(SPS)工艺是指将钛合金粉体和增强体粉体放入模具中,经通电和加压,实现粉体快速致密和原位反应生成TMCs[12—13]。Cao等[14]通过SPS技术原位制备了不同TiB含量的TiB/Ti-6Al-4V复合材料,其中TiB晶须均匀分布在钛合金基体中,显微组织细小,激活能较低,可改善复合材料的加工性能,且随着TiB含量的增加激活能随之增加。从成形过程中可知,SPS的优势表现在加热迅速均匀,生产效率高,产品组织细小均匀,缺点是成形工艺相对复杂,形状受模具限制。

机械合金化法是通过高能球磨机让粉末经受反复变形、冷焊和破碎,从而使原料发生固态反应,然后再通过成形和烧结等工序最终制备出TMCs的方法[6]。Li等[15]通过机械合金化和放电等离子烧结法制备了TiB2/Ti-4.5Fe-6.8Mo-1.5Al,随着球磨时间延长,粉末颗粒尺寸减小,数量增加,烧结样品的显微组织更加细小、均匀。机械合金工艺优点是增强体均匀细小,更容易制备出难以成形的复合材料,但该工艺存在成形时间长、环境要求高带来的设备昂贵等问题。

自蔓延高温合成法(SHS)利用原材料发生化学反应产生的热量来进一步推动化学反应,一旦反应发生就会持续到反应完全,随后进行后续的热变形来得到性能优异的颗粒增强TMCs。Lagos等[16]通过SHS获得了TiC/Ti,为了控制增强体的尺寸和改善增强体与基体的相容性,在反应中引入了比等原子TiC更多的Ti,采用SPS进行固结成形。

2.2 激光增材制造方法

激光增材制造属于外加法的一种,是较新的材料制备技术,相比于传统制造方法,激光增材制造能够快速生产制造复杂形状零件,并具有设计灵活性高、定制化程度高、无需模具、能耗低等优点[17]。比较有代表性的激光增材制造技术包含选区激光熔化(SLM)和直接激光沉积(DLD)。

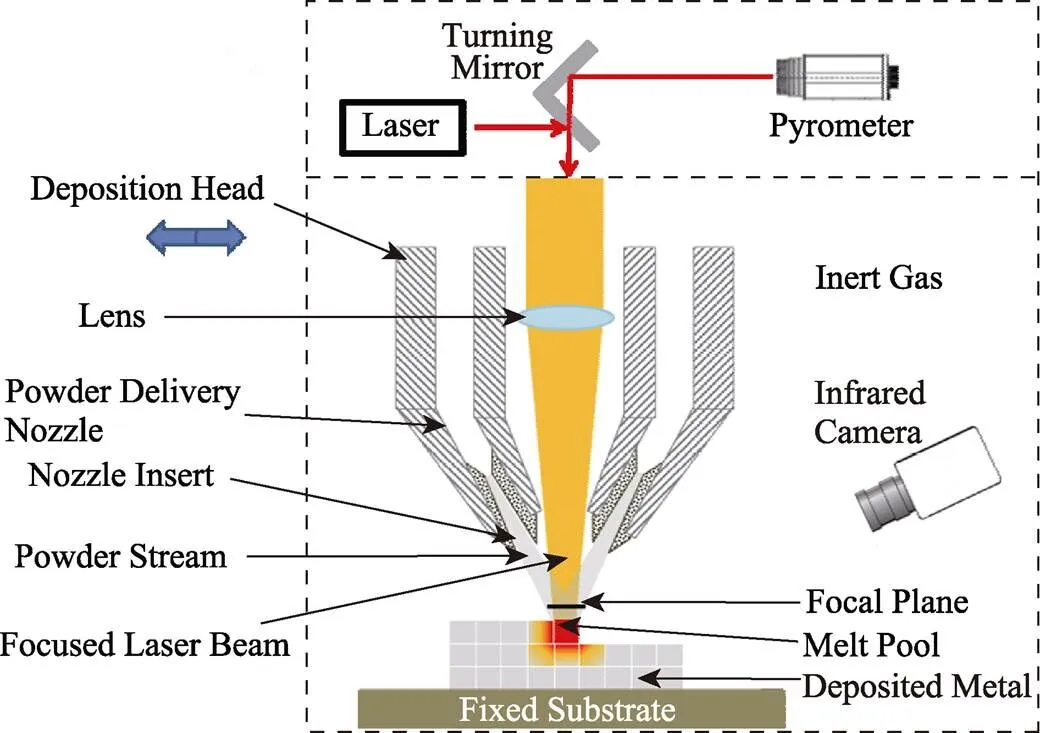

SLM采用铺粉技术,加工零件某一层时,铺粉装置会在基板上均匀铺上一层粉末,将零件三维数模进行分层切片处理后,得到每一层的加工轨迹,激光束会根据加工轨迹选择性的熔化粉末形成微熔池,快速冷却后形成当前层的实体轮廓,工艺过程示意如图4[18]所示。Cai等[19]利用SLM技术制备了原位合成的TiB/Ti-6Al-4V陶瓷基纳米复合材料,纳米硬度高达6.0 GPa,远高于传统的烧结体。Li等[20]将SLM工艺和热处理结合起来,制备了TiB/Ti-6Al-4V,相比于传统方法,表现出更好的强度塑性匹配。

图4 SLM技术示意[18]

DLD采用送粉技术,激光和粉末同时到达基板,在基板上熔化沉积形成构件轮廓,随着送粉量的增加,熔化层逐渐堆积形成构件,加工示意图如图5所示。Rashid等[21]通过沉积含微量硼的Ti-6Al-4V粉末,发现硬度明显提高,沉积过程中经历的高冷却速度使显微组织中均匀分布有极细小的TiB;另外,相较于SLM,DLD的送粉方式使该工艺可以便捷地调整沉积粉末的种类和配比。在王建东[13]的研究中,通过控制粉盘的转速,在沉积过程中动态调整基材和增强粉末配比,实现了梯度TiC/Ti-6Al-4V复合材料的制备。

图5 DLD技术示意[18]

3 颗粒增强TMCs组织性能影响因素

颗粒增强TMCs的性能取决于基体、增强体以及界面状态等因素,具有强化机制复杂、影响因素多等特点。颗粒增强TMCs无论在室温还是高温强度,相较纯钛与钛合金都有较大的提升,然而因高强度增强相的存在,使材料变形抗力大,很难加工出复杂轮廓外形的工件,材料室温塑性差。目前,国内外众多研究集中于采用不同加工工艺和制造工艺以及调整工艺参数来提高颗粒增强TMCs的强度、塑性与疲劳寿命等性能,同时研究增强体的强化机理,为颗粒增强TMCs的发展提供理论指导。

3.1 增强体的强化机理

增强体的种类、尺寸、含量以及分布等因素,都会影响颗粒增强TMCs的结构与性能。不同种类与性质增强体的强化作用各不相同,TiC使TMCs具有较高的强度与塑性,而TiB和TiB2增强TMCs具有较好的弹性模量以及高温蠕变性能[22]。增强体的尺寸与分布需要在制备过程中严加控制,或通过后处理进行调控,以避免增强体尺寸过大导致材料脆性增加以及增强体团簇造成性能恶化。Melendez等[23]研究发现增强体分布均匀且细小的TiC/Ti具有最佳的抗弯强度,达到1473 MPa。但均匀分布并非唯一选择,近年来一些文献也证明增强体的连续网状分布也对强度与塑性有着积极影响。例如双尺度网络结构[24—25]引入不同尺度的增强体,其中微米级的增强体如TiB与TiC分布在晶界处,构成第一尺度网络结构,阻碍位错与晶界运动,发挥强化作用的同时,由于体积分数的减少又不至于使塑性大幅恶化;纳米级增强体如Ti5Si3分布在相界面,构成第二尺度网络结构,抑制相生长并增加基体的变形区,使塑性提高。Zhang[26]等通过预烧结与热挤压工艺制备了具有不连续柱状结构的TiBw/Ti-6Al-4V,极限拉伸强度为1450 MPa,室温伸长率为8.2%。图6与图7分别为双尺度网络结构和不连续柱状结构的示意图。

图6 双尺度网络微观结构示意[24]

Fig.6 Schematic illustration of two-scale network microstructure

图7 挤压态TiBw/Ti-6Al-4V中的不连续柱状增强结构[26]

Fig.7 The discontinuous columnar reinforced structure in the as-extruded TiBw/Ti-6Al-4V

一般来说,增强体含量过少,强化作用不明显,而制备过程中增强体含量过多则会导致增强体尺寸增大或发生团聚现象,引起应力或应变集中并割裂基体的连续性,不仅使塑性大幅下降,还会对强度有不利影响。众多研究表明,通常存在最佳增强体含量,在保证一定塑性的同时获得最佳强度。杨松峰[27]采用放电等离子烧结制备了(TiB+TiC)/Ti-6Al-4V,经过力学测试发现屈服强度和抗压强度均在B4C的质量分数为2%时最高;Li等[28]采用真空电弧熔炼技术成功制备了TiB,TiC和La2O3混杂增强Ti-5.8Al-4.0Sn- 3.5Zr-0.7Nb-0.5Mo-0.35Si-0.06C,当增强体体积分数低于2.5%时,力学性能得到明显改善。Liu等[29]研究了不同碳纳米管含量对一种Ti-Mo-Nb-Al-Si系钛合金的显微组织、相组成、硬度和氧化行为的影响,结果表明,随着碳纳米管含量的增加,孔隙率逐渐增大,硬度先升高后降低。

增强相对基体组织具有细化作用,这种细化作用发生在TMCs的制备与加工中。首先,高强硬质增强体与基体组织的不协调应变会使位错在增强体附近堆积并储存大量能量,为动态再结晶提供了理想的形核位置[30—31];其次,细小的增强体颗粒如La2O3对晶界运动与位错具有钉扎作用。增强体增加再结晶的形核率的同时,又能显著抑制晶粒的长大,这种粒子激发形核促进动态再结晶与钉扎效应,能够在制备或加工过程中协同细化组织[10,28,32]。图8可以看到位错在TiB晶须附近的堆叠以及La2O3对位错的钉扎作用。

图8 挤压态复合材料的TEM明场像[30]

总结上述研究成果,增强体的强化机理主要体现在以下方面:① 自身的承载作用,高强硬质增强体能够有效承载TMCs变形过程中的内应力,同时使裂纹扩展路径发生偏转,增加裂纹扩展能量;② 增强相元素的固溶强化,造成晶格畸变,提高TMCs的强度[33—34];③ 细化基体组织产生细晶强化[35];④ 增强体弥散强化等。基于增强体的强化机理,可对颗粒增强TMCs性能进行优化设计,对不同种类与形貌的相组成进行裁剪与匹配[36—37],依靠不同尺度、体积分数的增强体之间取长补短[38],从而实现颗粒增强TMCs的结构功能一体化特性和优异的综合性能。

3.2 疲劳性能

3.2.1 疲劳性能的影响因素

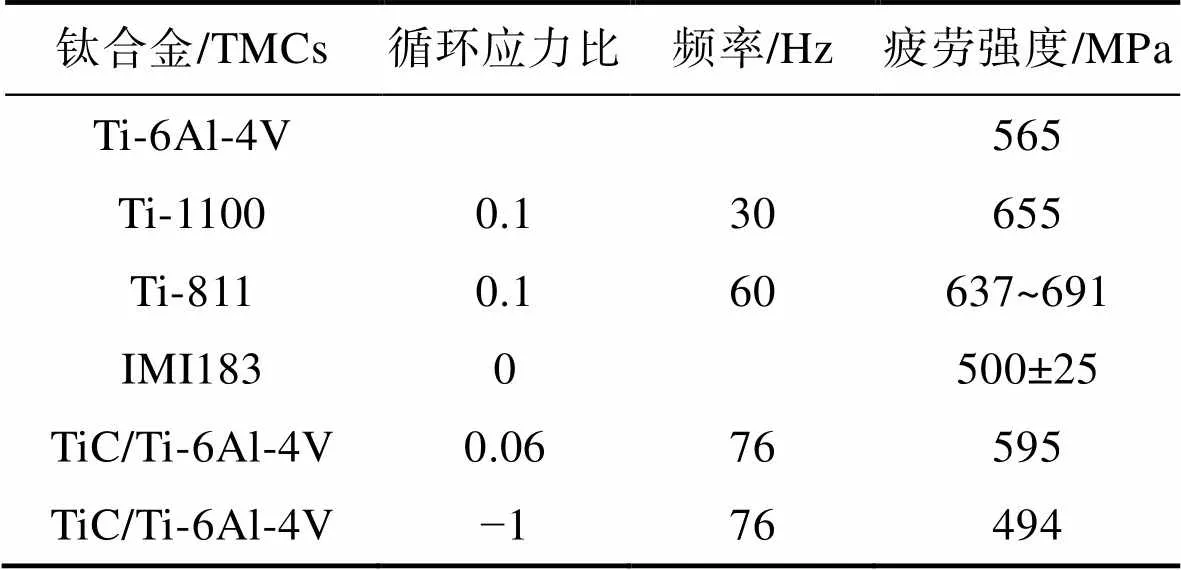

颗粒增强TMCs的抗拉强度和断裂韧性很大程度上继承自基体,但疲劳性能优于基体材料,并且与增强体、温度、材料本身所处的应力环境密不可分[39]。在疲劳试验中,增强体能够有效地承载应力,减轻基体所承受的载荷,并提高裂纹扩展阈值[40],阻碍位错移动[41],加上对基体组织的细化作用,有效提高了颗粒增强TMCs的疲劳性能。关于增强相颗粒对疲劳寿命影响的研究大部分集中在TiC和TiB。曾立英等[42]对一些钛合金和TiC/Ti-6Al-4V进行疲劳比对试验,循环应力比分别为−1和0.6。图9中--曲线表明该TMCs的疲劳寿命呈现稳定下降,表1是不同应力循环比下该材料与一些高温钛合金的疲劳强度,得益于TiC的承载作用与细晶强化作用,TiC/Ti-6Al-4V高周疲劳强度优于基体本身,与细晶强化后的Ti-6Al- 4V高周疲劳强度相当。颗粒增强TMCs在高温拉-压疲劳试验中表现出更加优异的疲劳性能,这得益于高温条件下颗粒增强TMCs的韧性断裂与更优良的抗蠕变性[42]。应力环境对疲劳寿命的影响同样显著,增大拉伸应力,疲劳寿命会显著下降,因此在严苛的高应力服役条件下提高颗粒增强TMCs的疲劳寿命具有重要的意义。

图9 退火态复合材料的P-S-N曲线[42]

表1 复合材料与一些高温钛合金的疲劳强度[42]

Tab.1 Fatigue strength of composites and some high temperature titanium alloys

3.2.2 断口表征

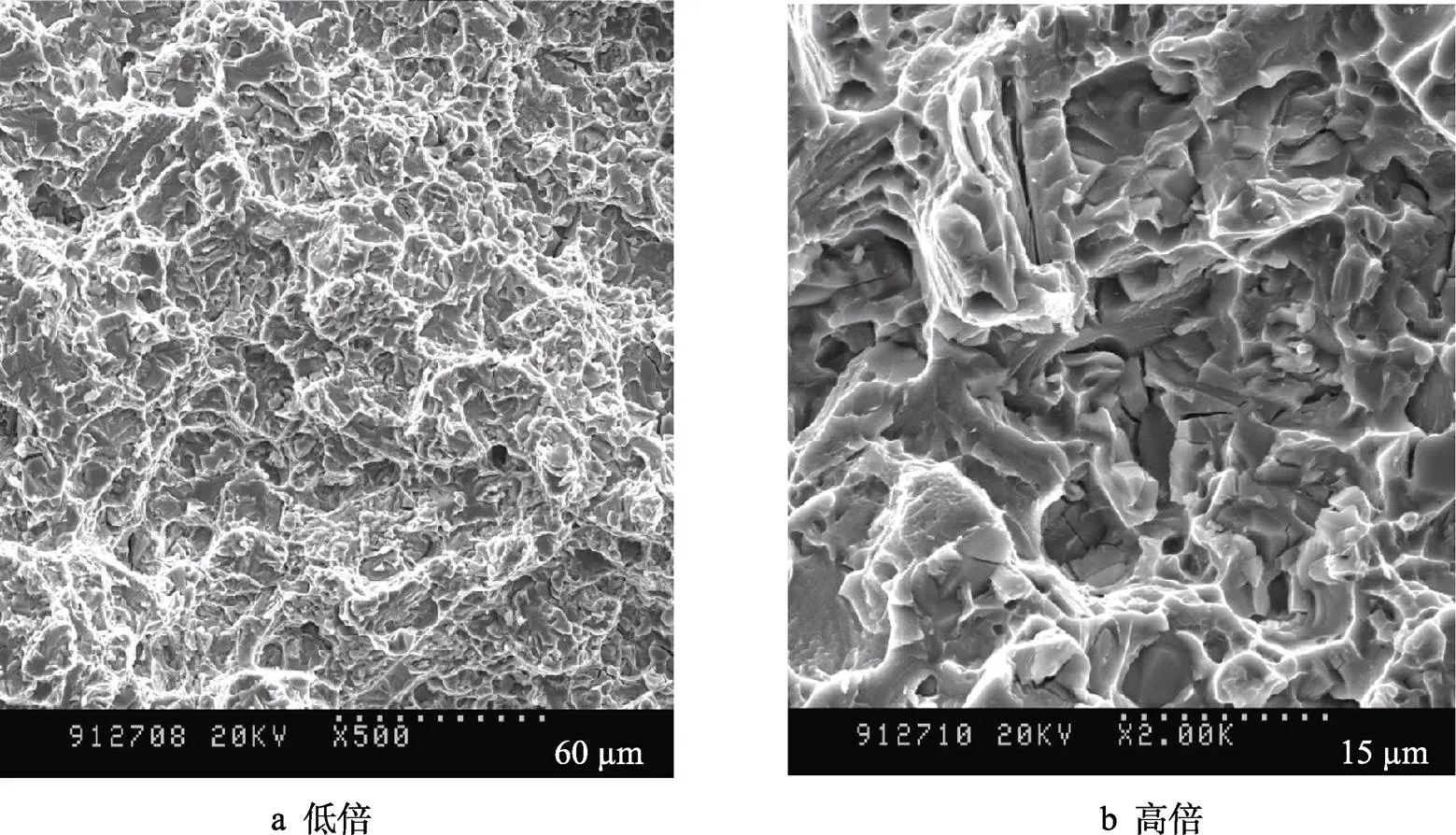

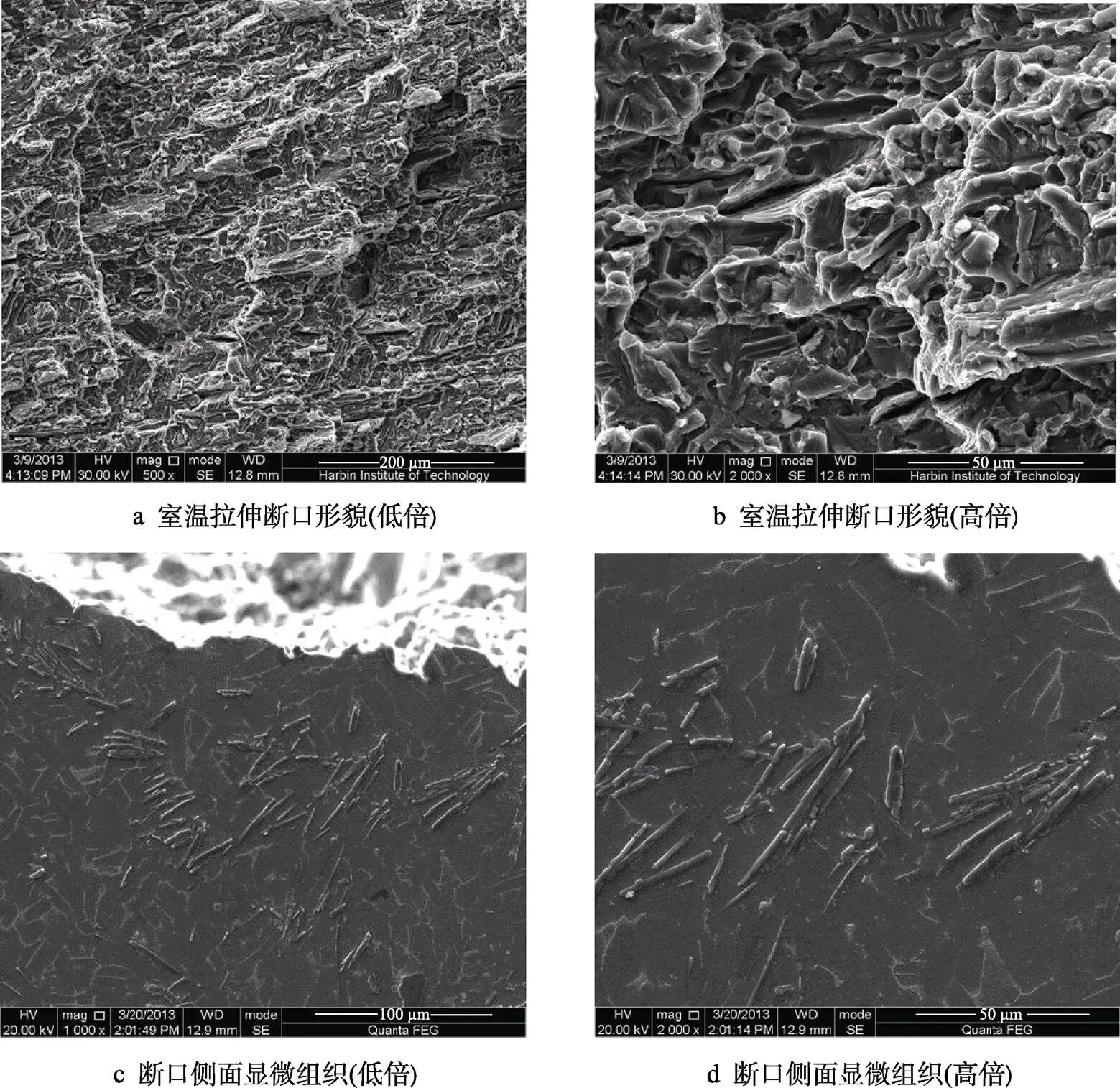

颗粒增强TMCs疲劳失效主要分为3个阶段:裂纹源萌生、裂纹扩展和瞬断阶段。通常情况下,复合材料总寿命的80%~90%处在裂纹源萌生阶段,而对疲劳寿命起决定性作用的是疲劳扩展阶段,其与裂纹扩展速率息息相关[43]。颗粒增强体的加入会导致材料塑性的下降,因此颗粒增强TMCs的断裂方式通常属于解理或准解理断裂。图10分别为10%TiC/Ti-6Al- 2.75Sn-3.5Zr-0.45Mo-0.75Nb-0.35Si(体积分数)的断口形貌,发现断裂方式属于准解理断裂,不仅具有解理断裂的特性,还发生了塑性变形,浅韧窝与大量撕裂棱存在于断口表面。增强体颗粒在疲劳应力作用下被拉扯和撕裂会导致疲劳失效[44—45],这也表明在疲劳拉伸过程中增强体颗粒起到了一定的承载作用。图11[46]是锻态TiB+TiC混合增强Ti-6Al-2.5Sn-4Zr-0.7Mo- 0.3Si-Y的室温拉伸断口形貌及断口侧面显微组织,裂纹源可能在TiB颗粒附近,而裂纹往往贯穿TiC颗粒的偏聚区域。当TiB与TiC颗粒混合时,两种颗粒将共同承载轴向载荷,TiC颗粒没有发生断裂[47]。在整个疲劳失效过程中,颗粒增强体不仅能够起到承载作用,还能够阻碍裂纹扩展与位错移动,显著提高颗粒增强TMCs的疲劳性能。

图10 断口形貌[44]

图11 室温拉伸断口形貌及断口侧面显微组织[46]

3.3 加工工艺对颗粒增强TMCs组织性能的影响

通过改变加工工艺改善基体相组成与形貌是提高颗粒增强TMCs综合性能的重要举措。传统的热处理方法如退火、淬火、回火以及时效等,可通过合理的温度设置与处理时间,来促进晶格畸变回复或者相变,改变基体组织结构,提高TMCs的强度、硬度或塑性,获得较好的强度塑性匹配。热处理中典型的相变是马氏体相变[48—49]。高温条件下相会向相转变,温度越高、保温时间越长,这种转变越彻底,随后高温相会在快速冷却过程中由于合金元素来不及扩散而形成马氏体相。马氏体相热稳定性差,在时效、回火过程中又将分解为尺寸细小的+相,弥散分布在基体中,产生弥散强化效果[50—51]。图12[52]说明了屈服强度与抗拉强度随回火温度的变化关系,随着回火温度的升高,马氏体分解出的+相发生粗化,抵消了弥散强化效果,使强度下降。晶格畸变的回复主要依靠热处理过程中的再结晶、应力消除以及固溶元素的析出。热处理过程中,增强体能够阻碍位错运动,并促进基体组织的非均匀形核,从而显著抑制基体组织的长大。

图12 Rp0.2(屈服强度)和Rm(抗拉强度)与回火温度变化曲线[52]

锻造、热轧以及氢化等处理方法,能够促进基体组织的动态再结晶和球化,改变增强体的分布,进而提高性能。经锻造、轧制或挤压后的基体晶粒往往沿金属流动方向被拉长,TiB晶须的取向也会变为加工方向,并发生破碎。热加工会使基体组织发生动态再结晶,增强体又通过粒子激发形核机制,加速了这种再结晶过程[53],加上对位错的钉扎效应使位错在增强体附近堆积缠结,形成位错胞并进一步生长成亚晶界,造成晶粒破碎,使基体组织球化[54]。氢气能够净化金属熔体,降低C,O,S等杂质元素的含量,改善界面处的元素偏聚从而提高界面结合强度[55],并对材料的组织演变产生重要影响;此外,氢致塑效应能够降低转变温度,提高相含量,使颗粒增强TMCs的塑性得到提高[56]。

3.4 激光增材制造对颗粒增强TMCs组织性能的影响

激光增材制造颗粒增强TMCs的增强体选择集中在TiB和TiC等陶瓷颗粒。通过激光增材工艺制备的颗粒增强TMCs的组织得到了不同程度细化,这是多因素综合影响的结果。首先陶瓷增强体的引入可以显著细化基体组织[57—60],其次激光增材制造的高能量密度和冷却速率[61]限制了增强体和基体组织的长大,靠近固/液界面有更多的形核,形成更小的等轴晶[62],通过增材制造可以得到几微米乃至纳米级别的增强体晶体。利用增强体自身对TMCs组织的细化,加上其他一些强化机制如固溶强化、弥散强化等,激光增材技术可以制备出力学性能、耐磨性和抗氧化性等性能优异的颗粒增强TMCs。

难以避免的是相较于纯钛和钛合金,激光增材制造的颗粒增强TMCs塑性会有不同程度的降低。图13[63]展示了纯钛与TiB-TMC的断面,纯钛以韧性断裂为主,断口表面光滑,而TiB-TMC断口的脆性断裂特征以韧窝和撕裂脊线为主。此外,激光增材制造的颗粒增强TMCs在经过快速熔化冷却和循环加热后,会积累许多残余应力,通过后续热处理可以使组织发生转变并释放残余应力,实现组织与性能调控。例如在Wang等[64]的研究中,激光沉积制备的TiCp/ Ti-6Al-4V,经过950 ℃热处理10 h后,由于篮网状组织的存在和条状共晶的溶解,材料的极限拉伸强度下降不明显,从1225.5 MPa下降到1202.2 MPa,而伸长率从1.31%提高到3.95%;该材料经1150 ℃热处理后的材料断口形貌如图14所示,大量大尺寸的共晶相使材料的塑性反而变差,说明热处理温度对材料性能的影响十分显著。

图13 纯钛与TiB-TMC的断口特征[63]

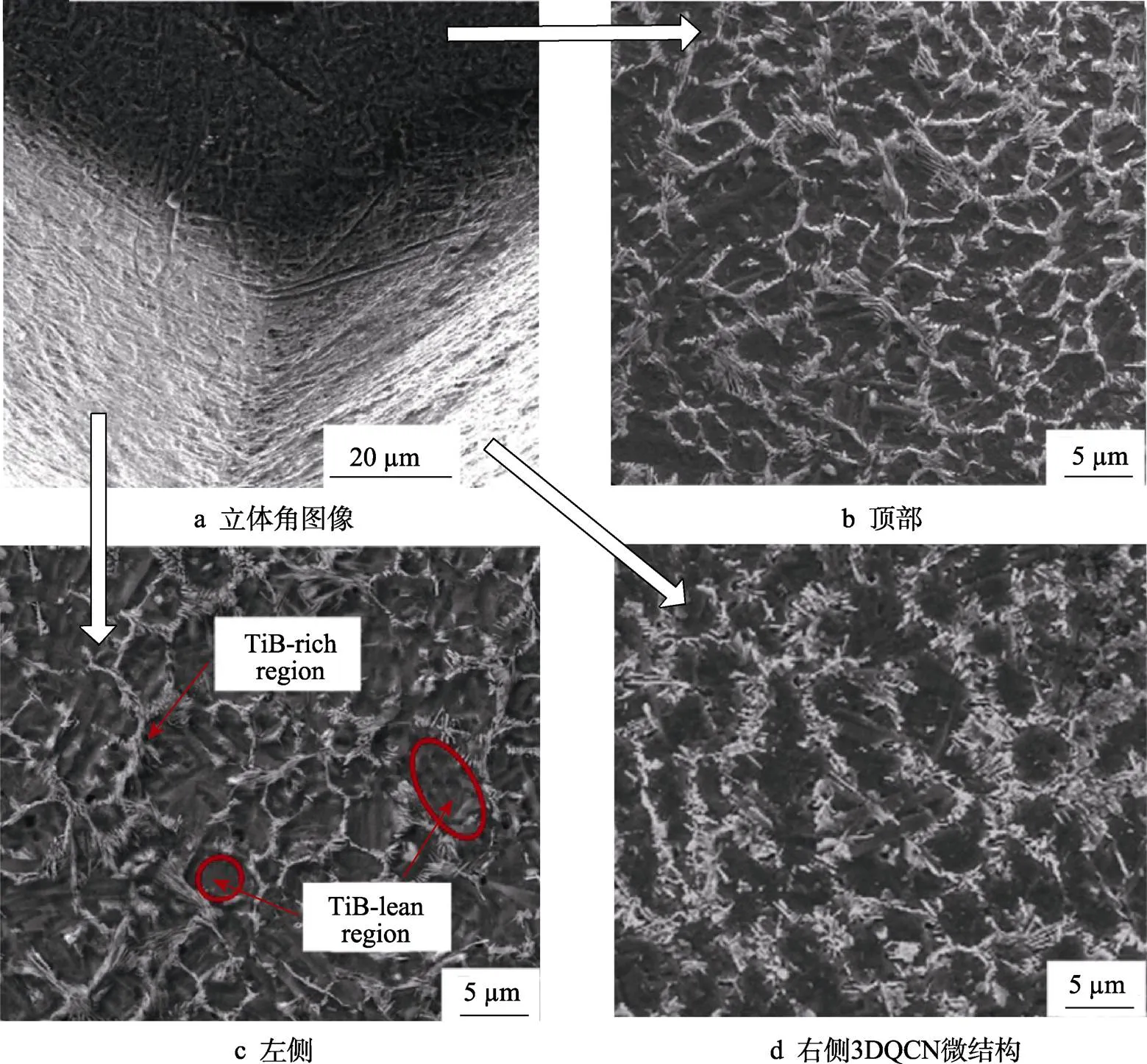

除了通过热处理来改善塑性外,也有研究者希望通过调整工艺参数来获取塑性较好的颗粒增强TMCs。激光功率和扫描速度等工艺参数是主要影响因素,可以联合表示为激光能量密度,其对粉末的熔化程度有重要影响。激光能量密度过低会使粉末熔化不足,缺陷数量上升,原位生成的增强体数量下降;激光能量密度过高则会导致材料过熔,产生显微组织粗化、缺陷增多等问题,反而降低成形质量。激光能量密度对颗粒增强TMCs性能的影响被广泛探索。Liu等[14,65]的研究表明TiB相的大小和比例受激光能量密度的影响;在Ogunlana等[66]的研究中,随着激光功率的增加,细小的球状初生相和马氏体相逐渐变粗大,当激光功率为2000 W时沉积的复合材料硬度最高,平均值为445HV,当激光功率为800 W时,试样的磨损量和磨损率最低,分别为35.2×10−3mm3和6.42×10−4mm3/(N·m)。适当的激光功率还能制备出三维准连续网络(3DQCN)显微结构TiB/Ti复合材料[67],其结构如图15所示,TiB富集区保证Ti基体的强化作用,TiB贫瘠区能够改善预制件的韧性和延性,三维结构有利于载荷的传递和分配,使材料的平均韧性从201 J/mm3提高到320 J/mm3。

图14 TiC体积分数为5%的沉积和热处理复合材料的拉伸断口[64]

图15 3DQCN微结构的SEM图像分析[67]

增强体种类及含量对激光增材制造颗粒增强TMCs的性能影响也有较多研究,引入不同增强体的TMCs会得到不同的显微组织特征,且随着含量的不同,增强体本身的形态及其对钛基体组织的细化作用有较大改变,从而影响到成形后TMCs的性能。TiB和TiB2等含B元素增强体除了能够细化相变晶粒并弱化织构[62,68],还使TMCs具有与商业开发的高温钛合金相当的氧化特性以及优异的耐磨性。图16[69]给出了激光增材制造制备的B4C+BN/Ti和其他钛合金氧化质量增加情况,在700 ℃时的质量增加方面与IMI- 834和Ti3Al相当;图17为不同质量分数TiB2的Ti-6Al-4V复合材料在1450 N载荷下的磨损率和摩擦因数,TiB2的逐渐加入使晶粒细化,材料的硬度和耐磨性逐渐提高。TiN颗粒可作为微阴极均匀地分布于钛基体中,加速了钛基体的阳极溶解过程,使材料优先进入钝化状态,从而提高其在Hank溶液(人工模拟体液)中的耐腐蚀性能[70]。

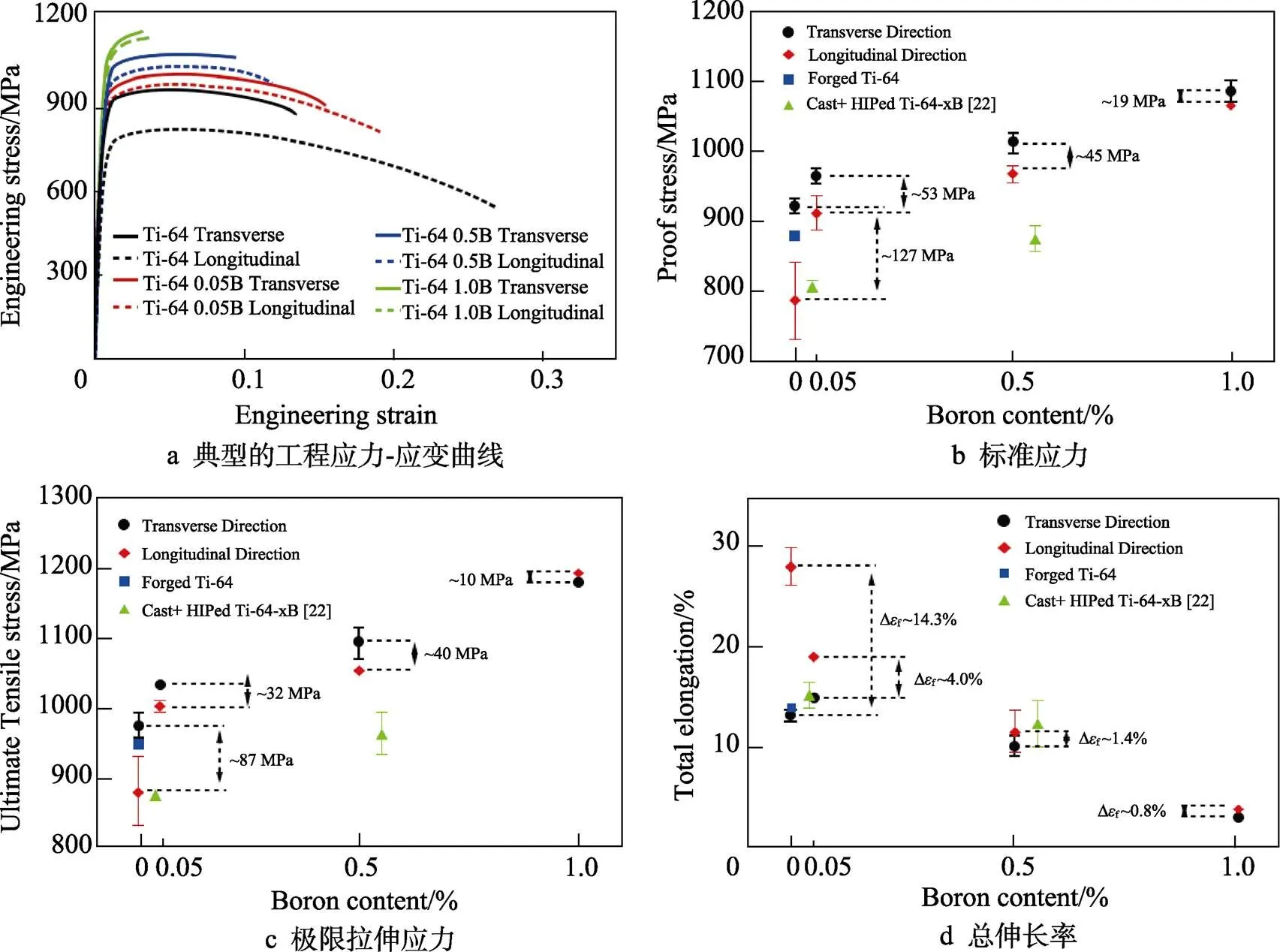

Xue等[59—60]发现随着硼含量的增加,初始晶粒明显细化,相长径比明显减小,强度各向异性逐渐减小,伸长率、各向异性先增大后急剧减小;Zhang等[62]也发现了类似的结论,同时还提到了随着硼含量的增加,会形成更多的TiB颗粒,使材料脆化,塑性降低,当硼的质量分数为0.05%时,可获得较平衡的拉伸强度与塑性,结果如图18所示。对于添加其他增强体比如TiC[63,71—72]、TiB2[58]、B4C[73—74],TMCs同样表现出强度、耐磨损性提高而塑性下降的趋势。如果增强相含量过高,材料的断裂特征会完全转变为脆性断裂,成形时产生裂纹甚至难以成形。增强相含量还会直接影响到其本身形貌,随增强相含量提高,TiB形态由片层状或纤维状向棱柱状转化[73,75],TiC体积分数增加到5%~10%时,枝晶相会开始出现,并随着TiC体积分数的增加,枝晶相的数量和尺寸增加。

图16 CPTi-B4C-BN与其他材料氧化质量增加[69]

图17 试样在50 N载荷下的磨损率和摩擦因数[68]

图18 不同硼含量的Ti-6Al-4V复合材料横向和纵向的力学性能[62]

4 总结与展望

1)增强体的加入提高了颗粒增强TMCs的强度,强化机制有固溶强化、细晶强化、应力承载以及弥散强化等。热处理、热加工等可以改善颗粒增强TMCs的强度与塑性,获得较好的强塑性匹配。未来需要进一步探索增强体与基体相互作用机制,完善TMCs的增强体/基体界面相互作用理论模型;探索新型基体合金与增强体,以及电磁处理等新型处理工艺。

2)因为细晶强化、固溶强化与增强体的承载作用等因素,颗粒增强TMCs相比普通钛合金,具有更高的疲劳强度,TiB颗粒较之TiC颗粒对疲劳性能的提升更明显。颗粒增强TMCs的断裂机制通常为解理断裂,随着温度的升高逐渐转变为准解理断裂。虽然颗粒增强TMCs的服役强度远超钛合金,但使用条件越恶劣,对材料的性能要求越高,如何提升颗粒增强TMCs的疲劳寿命,突破其使用极限是后续研究的重点。

3)激光增材制造为TMCs的合理定制提供了条件,合理设置激光增材制造工艺参数,可以制备出力学性能优异、耐磨性和抗氧化性较好的颗粒增强TMCs。但激光增材制造TMCs内部应力大,存在微裂纹、孔洞和未熔颗粒等缺陷,需要通过后处理改善性能。未来可以通过将材料性能、增强体和工艺参数设定结合起来设定完整工艺来实现TMCs的增材制造与组织性能定制。

[1] 宋卫东, 王成, 毛小南. 颗粒增强钛基复合材料—加工制备、性能与表征[M]. 北京: 科学出版社, 2017: 4—39.SONG Wei-dong, WANG Cheng, MAO Xiao-nan. Particle Reinforced Titanium Matrix Composites-Fabrication, Properties and Characterization[M]. Beijing: The Science Pubishing Company, 2017: 4—39.

[2] 孙世臣, 田玉晶, 胡辰, 等. TiBw对高温钛基复合材料基体的强化作用研究[J]. 钛工业进展, 2020, 37(3): 15—19. SUN Shi-chen, TIAN Yu-jing, HU Chen, et al. Study on Strengthening Effect of TiBwon Matrix in High Temperature Titanium Matrix Composites[J]. Titanium Industry Progress, 2020, 37(3): 15—19.

[3] 刘经奇. 纳米碳增强钛基复合材料的制备与性能研究[D].重庆: 重庆大学, 2019: 1—27. LIU Jing-qi. Preparation and Mechanical Properties of Nano Carbon Materials Reinforced Titanium Matrix Composites[D]. Chongqing: Chongqing University, 2019: 1—27.

[4] SAITO T. The Automotive Application of Discontinuously Reinforced TiB-Ti Composites[J]. The Journal of The Minerals, Metals & Materials Society, 2004, 56(5): 33—36.

[5] 吕维洁. 原位自生钛基复合材料研究综述[J].中国材料进展, 2010, 29(4): 41—48. LYU Wei-jie. An Overview of the Researchof In-Situ Titanium Matrix Composites[J]. Materials China, 2010, 29(4): 41—48.

[6] 高书刊, 余国庆, 王国迪, 等. 非连续增强钛基复合材料的制备工艺及应用[J]. 热加工工艺, 2021, 50(2): 13—17. GAO Shu-kan, YU Guo-qing, WANG Guo-di, et al. Preparation Process and Application of Discontinuous Reinforced Titanium Matrix Composites[J]. Hot Working Technology, 2021, 50(2): 13—17.

[7] 冯家浩, 韩远飞, 黄光法, 等. TiB+TiC+La2O3三元颗粒增强IMI834钛基复合材料的裂纹扩展行为[J]. 机械工程材料, 2018, 42(2): 8—12. FENG Jia-hao, HAN Yuan-fei, HUANG Guang-fa, et al. Crack Propagation Behavior ofTiB+TiC+La2O3Ternary Particulate Reinforced IMI834 Titanium Matrix Composites[J]. Materials for Mechanical Engineering, 2018, 42(2): 8—12.

[8] 刘统军. (TiB+La2O3)增强耐热钛基复合材料的组织和性能研究[D]. 上海: 上海交通大学, 2015: 12—34. LIU Tong-jun. Research on Microstructure and Mechanical Properties of High Temperature (TiB+La2O3)/Ti Composites[D]. Shanghai: Shanghai Jiao Tong University, 2015: 12—34.

[9] 徐欢. 增强体对原位自生(TiC+TiB)/Ti复合材料微观组织和力学性能的影响[D]. 上海: 上海交通大学, 2019: 24—64. XU Huan. The Effect of Reinforcements on the Microstructure and Mechanical Properties of (TiC+TiB)/Ti Composites[D]. Shanghai: Shanghai Jiao Tong University, 2019: 24—64.

[10] SUN S, ZHAO E, HU C, et al. Deformation Behavior and Softening Mechanism of TiB Reinforced Near-Titanium Matrix Composite during Hot Compression[J]. Journal of Materials Research and Technology, 2020, 9(6): 13250—13263.

[11] 谭启明, 隋楠. 颗粒增强钛基复合材料的研究与进展[J]. 新材料产业, 2019(1): 59—64. TAN Qi-ming, SUI Nan. Research and Development of Particle Reinforced Titanium Matrix Composites[J]. New Material Industry, 2019(1): 59—64.

[12] 冯养巨. TiBw柱状网络增强钛基复合材料制备及强化机理研究[D]. 哈尔滨: 哈尔滨工业大学, 2018: 9—10. FENG Yang-ju. Research on the Fabrication and Strengthening Mechanism of TiBwReinforced Columnar Structure TMCs[D]. Harbin: Harbin Institute of Technology, 2018: 9—10.

[13] 王建东. 激光熔化沉积TiC/Ti6Al4V复合材料的组织性能调控[D]. 哈尔滨: 哈尔滨工业大学, 2018: 4. WANG Jian-dong. Control of Microstructure and Properties of TiC/Ti-6Al-4V Composites Manufactured by Laser Melting Deposition[D]. Harbin: Harbin Institute of Technology, 2018: 4.

[14] CAO Y K, LIU Y, LI Y P, et al. Hot Deformation Behavior of Nano-Sized TiB Reinforced Ti-6Al-4V Metal Matrix Composites[J]. Mechanics of Materials, 2020, 141: 103260.

[15] LI Y Y, ZHU F W, QIAO Z L. Study on Mechanical Alloying of TiB2Particulate Reinforced Titanium Matrix Composites[J]. Applied Mechanics and Materials, 2018, 1: 41—46.

[16] LAGOS M, AGOTE I, ATXAGA G, et al. Fabrication and Characterisation of Titanium Matrix Composites Obtained Using a Combination of Self Propagating High Temperature Synthesis and Spark Plasma Sintering[J]. Materials Science and Engineering: A, 2016, 655: 44—49.

[17] HU Y B, CONG W L. A Review on Laser Deposition-Additive Manufacturing of Ceramics and Ceramic Reinforced Metal Matrix Composites[J]. Ceramics International, 2018, 44(17): 20599—20612.

[18] THOMPSON S M, BIAN L, SHAMSAEI N, et al. An Overview of Direct Laser Deposition for Additive Manufacturing; Part I: Transport Phenomena, Modeling and Diagnostics[J]. Additive Manufacturing, 2015, 8: 36—62.

[19] CAI C, RADOSLAW C, ZHANG J L, et al. In-Situ Preparation and Formation of TiB/Ti-6Al-4V Nanocomposite via Laser Additive Manufacturing: Microstructure Evolution and Tribological Behavior[J]. Powder Technology, 2019, 342: 73—84.

[20] LI H, JIA D, YANG Z, et al. Achieving Near Equiaxed-Ti Grains and Significantly Improved Plasticity via Heat Treatment of TiB Reinforced Titanium Matrix Composite Manufactured by Selective Laser Melting[J]. Journal of Alloys and Compounds, 2020, 836: 155344.

[21] RASHID R, PALANISAMY S, ATTAR H, et al. Metallurgical Features of Direct Laser-Deposited Ti-6Al-4V with Trace Boron[J]. Journal of Manufacturing Processes, 2018, 35: 651—656.

[22] 毛小南, 周廉, 曾泉浦, 等. TiCp颗粒增强钛基复合材料的强化机理研究[J]. 稀有金属材料与工程, 2000(6): 378—381. MAO Xiao-nan, ZHOU Lian, ZENG Quan-pu, et al. Study on Strengthening Mechanism of TiCpParticle Reinforced Titanium Matrix Composites[J]. Rare Metal Materials and Engineering, 2000(6): 378—381.

[23] MELENDEZ I M, NEUBAUER E, ANGERER P, et al. Influence of Nano-Reinforcements on the Mechanical Properties and Microstructure of Titanium Matrix Composites[J]. Composites Science and Technology, 2011, 71(8): 1154—1162.

[24] HUANG L, AN Q, GENG L, et al. Multiscale Architecture and Superior High-Temperature Performance of Discontinuously Reinforced Titanium Matrix Composites[J]. Advanced Materials, 2020: 2000688.

[25] JIAO Y, HUANG L J, GENG L, et al. Strengthening and Plasticity Improvement Mechanisms of Titanium Matrix Composites with Two-Scale Network Microstructure[J]. Powder Technology, 2019, 356: 980—989.

[26] ZHANG W, WANG M, CHEN W, et al. Evolution of Inhomogeneous Reinforced Structure in TiBw/Ti-6Al-4V Composite Prepared by Pre-Sintering and CannedExtrusion[J]. Materials & Design, 2015, 88: 471—477.

[27] 杨松峰. SPS原位制备(TiB+TiC)复相增强Ti-6Al-4V复合材料组织与性能[D]. 武汉: 华中科技大学, 2019: 19—54. YANG Song-feng. Microstructure and Properties of In Situ Prepared (TiB+TiC)/Ti-6Al-4V by SPS[D]. Wuhan: Huazhong University of Science and Technology, 2019: 19—54.

[28] LI S, HAN Y, SHI Z, et al. Synergistic Strengthening Behavior and Microstructural Optimization of Hybrid Reinforced Titanium Matrix Composites during Thermomechanical Processing[J]. Materials Characterization, 2020, 168: 110527.

[29] LIU Y, RU J, JIANG Z, et al. Microstructure and Oxidation Resistance of a Ti-Mo-Nb-Al-Si Titanium Matrix Composite Reinforced with In Situ TiC Prepared by Powder Metallurgy[J]. Applied Physics A, 2019, 125(11): 791—780.

[30] QIU P, HAN Y, HUANG G, et al. Texture Evolution and Dynamic Recrystallization Behavior of Hybrid-Reinforced Titanium Matrix Composites: Enhanced Strength and Ductility[J]. Metallurgical and Materials Transactions A, 2020, 51(5): 2276—2290.

[31] VILLECHAISE P, HAN Y, SUN X, et al. Deformation and Fracture Behavior of In-Situ Ti Composites Reinforced with TiB/Nano-Sized Particles[J]. Matec Web of Conferences, 2020, 321: 08004.

[32] LE J, HAN Y, XIANG J, et al. Understanding the Role of Multi-Scale Reinforcements on Severe Plastic Deformation of Titanium Matrix Composites[J]. Metallurgical and Materials Transactions A, 2020, 51(4): 1732—1743.

[33] LI C, LYU X, WU X, et al. Nano-Sized TiN-Reinforced Composites: Fabrication, Microstructure, and Mechanical Properties[J]. Journal of Materials Research, 2019, 34(15): 2582—2589.

[34] 王冀恒. 原位自生钛基复合材料的铸造、组织和性能研究[D]. 上海: 上海交通大学, 2015: 34—40. WANG Ji-heng. Casting, Microstructure and Properties of In-Situ Titanium Matrix Composites[D]. Shanghai: Shanghai Jiao Tong University, 2015: 34—40.

[35] ROMERO F, AMIGÓ V, SALVADOR M D, et al. Interactions in Titanium Matrix Composites Reinforced by Titanium Compounds by Conventional PM Route[J]. Materials Science Forum, 2007, 534/535/536: 817—820.

[36] WANG S, HUANG L, GENG L, et al. Microstructure Evolution and Damage Mechanism of Layered Titanium Matrix Composites under Tensile Loading[J]. Materials Science and Engineering: A, 2020, 777: 139067.

[37] WANG S, HUANG L, ZHANG R, et al. Enhancing Ductility of Titanium Matrix Composites by Multimodal-Grains[J]. Scripta Materialia, 2019, 170: 161—165.

[38] QU J P, ZhANG C J, HAN J C, et al. Microstructural Evolution and Mechanical Properties of near-Ti Matrix Composites Eeinforced by Hybrid (TiB+Y2O3) with Bimodal Size[J]. Vacuum, 2017, 144: 203—206.

[39] BOEHLERT C J, COWEN C J, TAMIRISAKANDALA S, et al. In Situ Scanning Electron Microscopy Observations of Tensile Deformation in a Boron-Modified Ti-6Al-4V Alloy[J]. Scripta Materialia, 2006, 55(5): 465—468.

[40] LIU G, ZHU D, SHANG J K. Enhanced Fatigue Crack Growth Resistance at Elevated Temperature in TiC/Ti-6Al-4V Composite: Microcrack-Induced Crack Closure[J]. Metallurgical & Materials Transactions A, 1995, 26(1): 159—166.

[41] SAITO T, TAKAMIYA H, FURUTA T. Thermomechanical Properties of P/MTitanium Metal Matrix Composite[J]. Materials Science and Engineering A, 1998, 243: 273—278.

[42] 曾立英, 毛小南, 赵永庆, 等. 钛基复合材料的高周疲劳性能研究[J]. 稀有金属材料与工程, 2002(4): 266—269. ZENG Li-ying, MAO Xiao-nan, ZHAO Yong-qing, et al. High Cycle Fatigue Properties of Titanium Matrix Composites[J]. Rare Metal Materials and Engineering, 2002(4): 266—269.

[43] 毛小南, 于兰兰. 非连续增强钛基复合材料研究新进展[J]. 中国材料进展, 2010, 29(5): 18—24. MAO Xiao-nan, YU Lan-lan. New Progress in Research on Discontinuous Reinforced Titanium Matrix Composites[J]. Progress of Materials in China, 2010, 29(5): 18—24.

[44] 尹来胜. TiC颗粒增强高温钛合金基复合材料组织与性能研究[D]. 哈尔滨: 哈尔滨工业大学, 2010: 20—34. YIN Lai-sheng. Microstructure and Properties of TiC Particle Reinforced High Temperature Titanium Alloy Matrix Composites[D]. Harbin: Harbin Institute of Technology, 2010: 20—34.

[45] 曹磊. 熔铸法制备TiC/Ti-6Al-4V复合材料组织与力学性能研究[D]. 哈尔滨: 哈尔滨工业大学, 2010: 11—22. CAO Lei. Microstructure and Mechanical Properties of TiC/Ti-6Al-4V Composites Prepared by Melt Casting[D]. Harbin: Harbin Institute of Technology, 2010: 11—22.

[46] 刘浩. 自生(TiB+TiC)混杂增强高温钛基复合材料的制备及组织性能研究[D]. 哈尔滨: 哈尔滨工业大学, 2013: 52—60. LIU Hao. Preparation, Microstructure and Properties of In-Situ (TiB+TiC) Hybrid Reinforced High Temperature Titanium Matrix Composites[D]. Harbin: Harbin Institute of Technology, 2013: 52—60.

[47] FENG H B, ZHOU Yu, JIA D C, et al. Growth Mechanism of In-Situ TiB Whiskers in Spark Plasma Sintered TiB/Ti Metal Matrix Composites[J]. Crystal Growth and Design, 2006(6): 1626—1630.

[48] ZHANG R, WANG D J, HWANG L J, et al. Effects of Heat Treatment on Microstructure and High Temperature Tensile Properties of TiBw/TA15 Composite Billet with Network Architecture[J]. Materials Science and Engineering A, 2017, 679: 314—322.

[49] WANG B, HUANG L J, GENG L. Effects of Heat Treatments on the Microstructure and Mechanical Properties of As-Extruded TiBw/Ti6Al4V Composites[J]. Materials Science and Engineering48 A, 2012, 558: 663—667.

[50] 程婧璠, 杨松峰, 陈霏, 等. 时效温度对原位TiB+TiC复相增强钛基复合材料组织和性能的影响[J]. 特种铸造及有色合金, 2020, 40(8): 819—823. CHENG Jing-fan, YANG Song-feng, CHEN Fei, et al. Effect of Aging Temperature on Microstructure and Properties of In-Situ TiB+TiC Composite[J]. Special Casting and Nonferrous Alloy, 2020, 40(8): 819—823.

[51] RAHOMA H K S, WANG X P, KONG F T, et al. Effect of (+) Heat Treatment on Microstructure and Mechanical Properties of (TiB+TiC)/Ti-B20 Matrix Composite[J]. Materials & Design, 2015, 87: 488—494.

[52] 谢煌, 黄赟, 鲍雷, 等. 热处理对钛基复合材料组织和性能的影响[J]. 热加工工艺, 2019, 48(2): 101—104. XIE Huang, HUANG Yun, BAO Lei, et al. Effect of Heat Treatment on Microstructure and Properties of Titanium Matrix Composites[J]. Hot Working Technology, 2019, 48(2): 101—104.

[53] ZHEREBTSOV S, OZEROV M, POVOLYAEVA E, et al. Effect of Hot Rolling on the Microstructure and Mechanical Properties of a Ti-15Mo/TiB Metal-Matrix Composite[J]. Metals, 2019, 10(1): 3390.

[54] YANG J, XIAO S, CHEN Y, et al. Microstructure Evolution during Forging Deformation of (TiB+TiC+Y2O3)/-Ti Composite: DRX and Globularization Behavior[J]. Journal of Alloys and Compounds, 2020, 827: 154170.

[55] 滕继良. 液态氢化对(TiC+TiB)/Ti-6Al-4V复合材料增强体与基体界面的影响[D]. 哈尔滨: 哈尔滨工业大学, 2019: 43—56. TENG Ji-liang. The Effect of Liquid Hydrogenation on the Interface between (TiC+TiB)/Ti-6Al-4V Composite Reinforcement and Matrix[D]. Harbin: Harbin Institute of Technology, 2019: 43—56.

[56] WANG L, ZHANG L, LUO L, et al. Effect of Melt Hydrogenation on Microstructure Evolution and Tensile Properties of (TiB+TiC)/Ti-6Al-4V Composites[J]. Journal of Materials Research and Technology, 2020, 9(3): 6343—6351.

[57] 孙景超, 张永忠, 宫新勇, 等. 激光熔化沉积Ti60合金,TiCp/Ti60复合材料的高温拉伸持久寿命及断裂过程[J]. 中国激光, 2012(1): 71—76. SUN Jing-chao, ZHANG Yong-zhong, GONG Xin-yong, et al. Laser Melting Deposition of Ti60 Alloy, High Temperature Tensile Durability and Fracture Process of TiCp/Ti60 Composites[J]. Chinese Laser, 2012(1): 71—76.

[58] JIN J, ZHOU S, ZHAO Y, et al. Refined Microstructure and Enhanced Wear Resistance of Titanium Matrix Composites Produced by Selective Laser Melting[J]. Optics and Laser Technology, 2021, 134: 106644.

[59] XUE A T, WANG L L, LIN X, et al. Effect of Boron on the Microstructure and Mechanical Properties of Ti-6Al-4V Produced by Laser Directed Energy Deposition after Heat Treatment[J]. Journal of Laser Applications, 2020, 32(1): 10.

[60] XUE A, LIN X, WANG L, et al. Influence of Trace Boron Addition on Microstructure, Tensile Properties and Their Anisotropy of Ti6Al4V Fabricated by Laser Directed Energy Deposition[J]. Materials & Design, 2019, 181: 107943.

[61] 李海亮, 贾德昌, 杨治华, 等. 选区激光熔化3D打印钛合金及其复合材料研究进展[J]. 材料科学与工艺, 2019, 27(2): 7—21. LI Hai-liang, JIA De-chang, YANG Zhi-hua, et al. Research Progress in Selective Laser Melting of 3D Printing Titanium Alloys and Their Composite Materials[J]. Materials Science and Technology, 2019, 27(2): 7—21.

[62] ZHANG K, TIAN X, BERMINGHAM M, et al. Effects of Boron Addition on Microstructures and Mechanical Properties of Ti-6Al-4V Manufactured by Direct Laser Deposition[J]. Materials & Design, 2019, 184: 108191.

[63] HU Y B, NING F D, WANG X L, et al. Laser Deposition-Additive Manufacturing of In Situ TiB Reinforced Titanium Matrix Composites: TiB Growth and Part Performance[J]. International Journal of Advanced Manufacturing Technology, 2017, 93(9/10/11/12): 3409—3418.

[64] WANG J D, LI L Q, TAN C W, et al. Microstructure and Tensile Properties of TiCp/Ti-6Al-4V Titanium Matrix Composites Manufactured by Laser Melting Deposition[J]. Journal of Materials Processing Technology, 2018, 252: 524—536.

[65] LIU L, MINASYAN T, IVANOV R, et al. Selective Laser Melting of TiB2-Ti Composite with High Content of Ceramic Phase[J]. Ceramics International, 2020, 46(13): 21128—21135.

[66] OGUNLANA M O, AKINLABI E T, ERINOSHO M F. Analysis of the Influence of Laser Power on the Microstructure and Properties of a Titanium Alloy-Reinforced Boron Carbide Matrix Composite (Ti6Al4V-B4C)[J]. Strojniski Vestnik-Journal of Mechanical Engineering, 2017, 63(6): 363—373.

[67] HU Y B, CONG W L, WANG X L, et al. Laser Deposition-Additive Manufacturing of TiB-Ti Composites with Novel Three-Dimensional Quasi-Continuous Network Microstructure: Effects on Strengthening and Toughening[J]. Composites Part B-Engineering, 2018, 133: 91—100.

[68] PATIL A S, HIWARKAR V D, VERMA P K, et al. Effect of TiB2Addition on the Microstructure and Wear Resistance of Ti-6Al-4V Alloy Fabricated through Direct Metal Laser Sintering (DMLS)[J]. Journal of Alloys and Compounds, 2019, 777: 165—173.

[69] TRAXEL K D, BANDYOPADHYAY A. Influence of In-Situ Ceramic Reinforcement towards Tailoring Titanium Matrix Composites Using Laser-Based Additive Manufacturing[J]. Additive Manufacturing, 2020, 31: 101004.

[70] 赵宇, 宋振明, 金剑波, 等. 激光选区熔化成形Ti-5%TiN复合材料在Hank溶液中的电化学腐蚀性能[J]. 中国激光, 2019, 46(9): 112—120. ZHAO Yu, SONG Zhen-ming, JIN Jian-bo, et al. Electrochemical Corrosion Properties of Ti-5%TiN Composites Formed by Laser Selective Melting in Hank Solution[J]. Chinese Laser, 2019, 46(9): 112—120.

[71] LIU S Y, SHIN Y C. The Influences of Melting Degree of TiC Rreinforcements on Microstructure and Mechanical Properties of Laser Direct Deposited Ti6Al4V-TiC Composites[J]. Materials & Design, 2017, 136: 185—195.

[72] NING F D, HU Y B, CONG W L. Microstructure and Mechanical Property of TiB Reinforced Ti Matrix Composites Fabricated by Ultrasonic Vibration-Assisted Laser Engineered Net Shaping[J]. Rapid Prototyping Journal, 2019, 25(3): 581—591.

[73] 于翔天, 王华明. 激光熔化沉积(TiB+TiC)/TA15原位钛基复合材料的显微组织与力学性能[J]. 复合材料学报, 2008(4): 113—118. YU Xiang-tian, WANG Hua-ming. Microstructure and Mechanical Properties of Laser Melting Deposition (TiB+TiC)/TA15 In-Situ Titanium Matrix Composites[J]. Journal of Composite Materials, 2008(4): 113—118.

[74] 何波, 兰姣姣, 杨光, 等. 激光原位合成TiB-TiC颗粒增强钛基复合材料的组织与其耐磨性能[J]. 稀有金属材料与工程, 2017, 46(12): 233—238. HE Bo, LAN Jiao-jiao, YANG Guang, et al. Microstructure and Wear Resistance of In Situ Laser Synthesized TiB-TiC Particle Reinforced Titanium Matrix Composites[J]. Rare Metal Materials and Engineering, 2017, 46(12): 233—238.

[75] 于翔天, 王华明. 激光熔化沉积(TiB+TiC)/TA15显微组织[J]. 宇航材料工艺, 2007(6): 116—119. YU Xiang-tian, WANG Hua-ming. Laser Melting Deposition (TiB+TiC)/TA15 Microstructure[J]. Aerospace Materials Technology, 2007(6): 116—119.

Research Progress on Preparation Methods, Microstructure and Properties of Particle Reinforced Titanium Matrix Composites

MIAO Run1a,1b, LIU Bing-liang1a,1b, REN Si-yu1a,1b, WANG Li-qiang2, LYU Wei-jie2,XIE Le-chun1a,1b

(1. a. Hubei Key Laboratory of Advanced Technology for Automotive Components; b. Hubei Collaborative Innovation Center for Automotive Components Technology, Wuhan University of Technology, Wuhan 430070, China; 2. State Key Laboratory of Metal Matrix Composites, Shanghai Jiao Tong University, Shanghai 200240, China)

Particle reinforced titanium matrix composites (TMCs) have complex phase composition due to the addition of reinforcements by which the characteristics of the material during preparation and processing are also changed. This paper is expected to provide theoretical guidance for the production and modification of particle reinforced TMCs, and provide new ideas for further development. In this work, the microstructure and preparation methods of particle reinforced TMCs are briefly introduced. Also the influencing factors of microstructure and properties are summarized, including the influence of reinforcement on fatigue properties, characterization analysis of fatigue section, processing technology and preparation technology, especially the influence of newly emerging laser additive manufacturing on microstructure and properties of particle reinforced TMCs. Conclusion is that the strengthening mechanism of particle reinforcement includes stress bearingeffect, solid solution strengthening, fine grain strengthening and dispersion strengthening.The fatigue strength of particle reinforced TMCs is higher than that of ordinary titanium alloy, and the fracture mechanism is usually cleavage fracture, which transforms into quasi cleavage fracture at high temperature. The microstructure and properties of particle reinforced TMCs are significantly affected by the preparation and processing technology. The particle reinforced TMCs with excellent mechanical properties, wear resistance and corrosion resistance can be prepared by reasonably setting the laser additive manufacturing process parameters.KEY WORDS: titanium matrix composites; particle reinforcements; fatigue properties; additive manufacturing

10.3969/j.issn.1674-6457.2021.03.003

TB331

A

1674-6457(2021)03-0025-15

2021-04-23

武汉市科技局应用基础前沿项目(2020010601012171);湖北省楚天学者项目(CTXZ2017-05);111引智计划“新能源汽车科学与关键技术学科创新引智基地”项目(B17034);教育部创新团队发展计划(IRT_17R83)

苗润(1997—),男,硕士生,主要研究方向为电冲击处理对钛基复合材料组织性能的影响。

谢乐春(1984—),男,博士,教授,主要研究方向为钛合金及其复合材料增材制造、汽车零部件表面加工与强化、金属材料先进表征技术(同步辐射、EBSD)。