初始晶粒尺寸对高温交叉轧制镁合金板材组织和力学性能的影响

潘超,郎书红,周涛,1b,时来鑫,1b,胡励,1b,杨壮志

初始晶粒尺寸对高温交叉轧制镁合金板材组织和力学性能的影响

潘超1a,郎书红1a,周涛1a,1b,时来鑫1a,1b,胡励1a,1b,杨壮志2

(1. 重庆理工大学 a. 材料科学与工程学院;b. 重庆市模具技术重点实验室,重庆 400054;2. 重庆工港致慧增材制造技术研究院,重庆 400060)

揭示晶粒尺寸对多道次高温交叉轧制AZ31镁合金板材组织和力学性能的影响规律及机制。通过对不同初始晶粒尺寸的镁合金板材进行高温交叉轧制变形及热处理,获得不同状态的镁合金板材,采用金相显微分析、X射线衍射(XRD)分析及室温拉伸实验等手段研究镁合金板材的晶粒组织(形态、尺寸、取向)及力学性能。经过多道次交叉轧制后,不同初始晶粒尺寸的板材均发生了孪生现象,但粗晶板材的晶粒尺寸仍明显大于细晶板材。退火处理后,细晶退火态板材组织均匀性较好,而粗晶退火态板材的组织虽有细化,但并不均匀。随着交叉轧制次数的增加,两种板材内非基面取向晶粒都有所增加。退火后粗晶板材中非基面取向晶粒更多。晶粒细化和晶粒取向强化导致退火后的交叉轧制细晶镁合金板材具有更高的强度。粗晶板材伸长率较高主要与其具有更多的非基面取向晶粒有关。

镁合金;晶粒尺寸;高温交叉轧制;微观组织;晶粒取向

镁合金具有密度低、比强度和比刚度高、易回收等优点,在汽车和航天航空等领域有着广泛的应用前景[1—4]。目前,轧制是变形镁合金板材的一种主要加工方式。镁合金板材在轧制过程中容易形成强基面织构特征,严重影响其后续室温成形性能,很大程度上限制了镁合金板材的推广应用。研究发现,利用交叉轧制制备镁合金板材时,板材部分晶粒有向轧制方向形核长大的趋势,多次改变轧制方向能够促使板材各个方向上的晶粒取向更加均匀,从而弱化镁合金板材基面织构,减小其各向异性[5]。此外,有研究表明,提升轧制温度能够降低镁合金柱面滑移和锥面滑移的临界剪切应力,有利于激活其非基面滑移,使非基面取向晶粒数量增多,从而促进非基面晶粒的形成[6—7]。可见,交叉轧制工艺与高温轧制工艺的结合有助于改善镁合金的织构特征,从而提高其力学性能。

目前大多研究都集中在交叉轧制工艺对镁合金板材组织和力学性能的影响方面[8—9],而对不同初始晶粒尺寸条件下高温交叉轧制镁合金板材组织与性能的研究较少。文中拟通过对比分析细晶和粗晶AZ31镁合金板材高温交叉轧制试验结果,系统研究了初始晶粒尺寸对高温交叉轧制镁合金板材组织和力学性能的影响规律及机制。

1 试验

1.1 初始板材制备

材料为商用AZ31镁合金板材(退火态),尺寸为120 mm×60 mm×4.3 mm。为获得具有两种不同初始晶粒尺寸的板材,一块不进行任何热处理,作为细晶板材;一块在马弗炉里进行500 ℃×1 h热处理,结束后进行空冷,作为粗晶板材。

1.2 轧制变形及热处理

将2个试样分别放置于马弗炉500 ℃×10 min保温处理,后立即转移至轧机进行轧制。对两块试样进行交叉轧制,即每道次轧制结束后将板材沿法线方向旋转90°进行下一道次的轧制。交叉轧制过程如图1所示,其中奇数道次沿轧制方向(RD),偶数道次沿垂直方向(TD),单次压下量为20%,总变形道次为6道次。试验所用轧辊为170 mm数控小型轧机,轧制速度约为1200 r/min。对3次交叉轧制后的板材进行300 ℃×1 h热处理。不同状态的板材简称如表1所示。

图1 交叉轧制工艺示意

表1 粗晶板材、细晶板材不同状态下的简称

Tab.1 Sheet names of coarse grain sheet and fine grain sheet in different states

1.3 微观组织观察

将部分镁合金板材样品切割成长度为6 mm、宽度为8 mm的样品,然后依次用400#,600#,800#,1000#金相砂纸打磨。用金相腐蚀液(98 mL水+1 g草酸+1 mL浓硝酸)腐蚀之后,采用DMI5000M光学显微镜观察镁合金板材微观组织。采用英国思百吉PANalytical Empyrean Series 2设备对样品进行XRD分析。

1.4 拉伸性能

拉伸试样尺寸如图2所示。试样厚度为1 mm,使用SANS万能试验机以10−3s−1的恒定应变速率对试样进行室温拉伸试验。为了测试板材各个方向的力学性能指标,分别沿板材RD和TD方向制备拉伸试样,且每个方向拉伸性能至少测试3次。

图2 室温拉伸试样尺寸

2 结果与讨论

2.1 微观组织

图3为两种不同初始晶粒尺寸板材的微观组织。如图3a所示,细晶(FG)板材中主要为细小均匀的等轴晶,平均晶粒尺寸约为20 μm。细晶(CG)板材中晶粒尺寸明显增大,如图3c所示,主要为大晶粒夹杂小晶粒组织,平均晶粒尺寸约为53 μm,其中晶粒尺寸超过50 μm的晶粒比例约为35%。

图3 不同板材的显微组织和晶粒尺寸

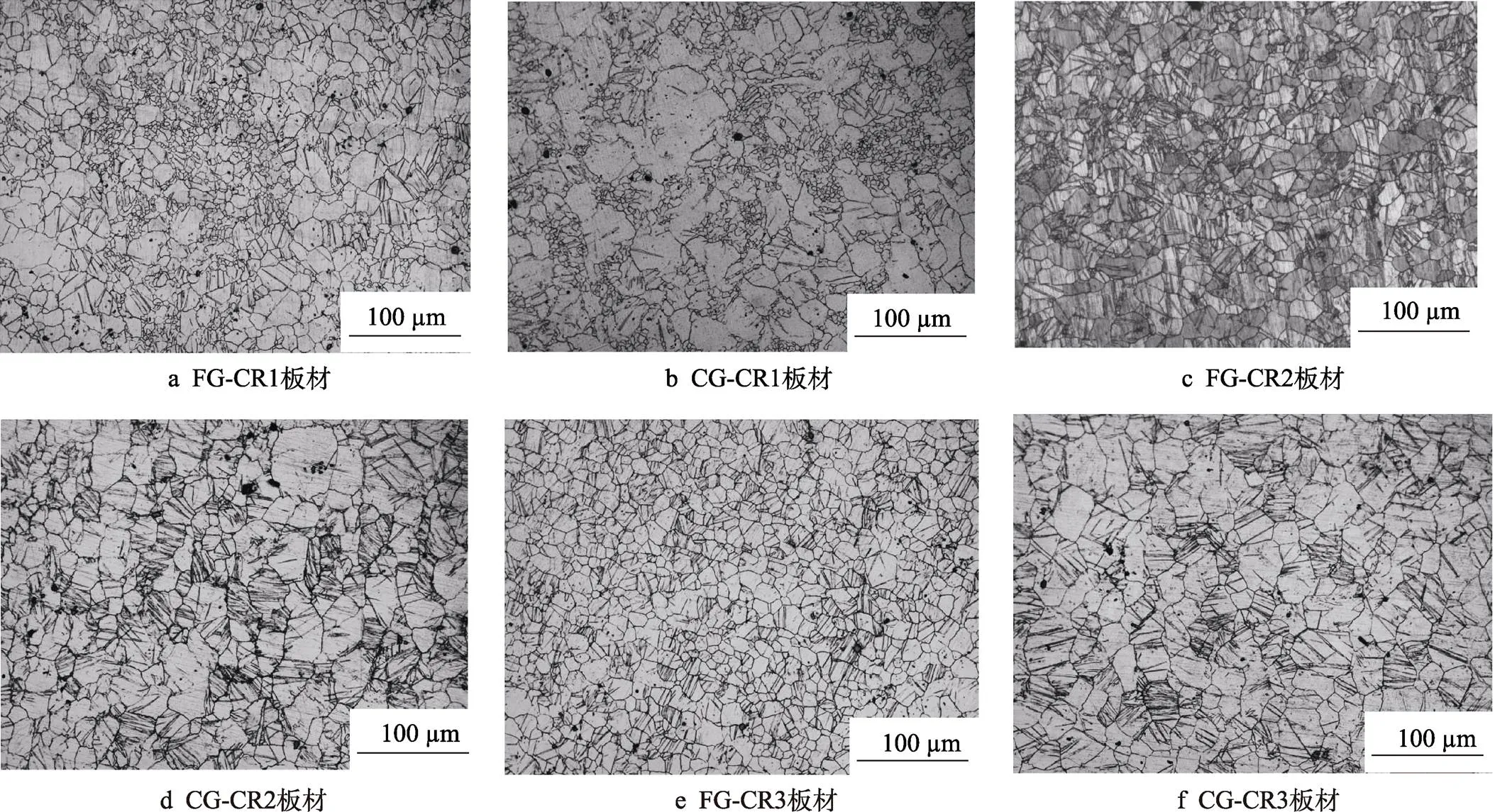

图4为FG和CG板材经过多次交叉轧制后的金相组织。如图4a所示,FG-CR1板材中大晶粒内部出现了孪晶,同时有许多细小的晶粒沿晶界分布。CG-CR1板材中细小晶粒数量更多,大晶粒中孪晶较少,如图4b所示。镁合金板材在沿RD方向轧制过程中,会激活位错和孪晶[10]。在保温过程中,晶界处容易形成细小的再结晶晶粒。此外,由于时间较短,板材内部的部分晶粒可能来不及长大而依然保持细小状态,然后当板材沿TD方向轧制时,细小再结晶晶粒保留了下来。

AZ31镁合金板材经过2次交叉轧制后,FG-CR2板材中细小再结晶晶粒基本消失。这可能主要是由于两次交叉轧制后板材厚度变薄,其内部温度容易升高,从而使再结晶晶粒能够快速形核并长大。此外,FG-CR2板材中等轴晶内部的孪晶数量显著增加,CG-CR2板材组织特征与FG-CR2类似,如图4d所示。

经过3次交叉轧制后,FG-CR3和CG-CR3板材中大多数晶粒内部出现了较多的孪晶,如图4e和f所示。这表明,原始粗晶和细晶板材在后续高温交叉轧制过程中,孪生是其重要的塑性变形机制。

图5为经过3次交叉轧制后的不同板材的退火组织。FG-CR3板材在300 ℃退火1 h后,再结晶基本完全,平均晶粒尺寸约为12 μm。对于CG-CR3-A板材而言,平均晶粒尺寸约为24 μm。这表明,细晶和粗晶板材经多次交叉轧制和热处理后,晶粒尺寸都有所减小。相比而言,FG-CR3-A板材中晶粒尺寸较为均匀。CG-CR3-A板材中晶粒尺寸小于15 μm的晶粒比例约为21%,而大于32 μm的晶粒比例约为31%。可见,相同交叉轧制和退火工艺条件下,细晶板材更易获得均匀的退火组织。

图4 FG和CG板材经过多次交叉轧制后的微观组织

图5 粗晶板材和细晶板材退火组织和晶粒尺寸分布

2.2 晶粒取向分析

图6和表2分别为不同板材的XRD分析结果和衍射峰相对强度值。可以看出,原始FG和CG板材的各个衍射峰比强度差异较小,其最高强度衍射峰均为(0002)晶面,而其他晶面比强度很低,表现出强烈的基面晶粒取向特征,如图6a所示。FG-CR3和CG-CR3板材仍以(0002)基面取向为主,但CG-CR3中(10-11)和(10-13)晶面比强度大于FG-CR3板材。这表明多道次交叉轧制后板材中有较多晶粒从基面取向转变为非基面取向,从而减小了(0002)基面取向的强度。

图6 不同板材XRD分析结果

表2 不同板材的衍射峰相对强度值

Tab.2 Relative strength value of diffraction peak of different sheets

经过再结晶退火后,CG-CR3-A中(10-11)和(10-13)衍射峰比强度分别由0.21和0.25显著增强至0.75和0.50,而FG-CR3-A中(10-11)和(10-13)衍射峰比强度仅分别由0.15和0.19提高至0.24和0.34。可以看出,在相同条件下交叉轧制+退火后,CG-CR3-A板材的非基面晶粒取向比例高于FG-CR3-A。这可能是因为晶粒越细,单位体积中晶粒数量越多,变形时形变量便可能分散在更多的晶粒中。在相同变形量的交叉轧制过程中,粗晶板材中每个晶粒承担的形变量明显大于细晶板材,从而使粗晶板材中每个晶粒内部激活的<+>位错数量显著高于细晶板材[11]。研究表明,激活的<+>位错在退火再结晶过程中会促进各种取向的晶粒形核,导致晶粒取向整体上有较大的改变,从而弱化了板材基面织构[12]。

2.3 力学性能

图7和表3分别为不同板材沿RD和TD方向的室温拉伸曲线和力学性能指标。可以看到,CG-CR3-A板材沿RD和TD方向的屈服强度分别为58 MPa和64 MPa,而FG-CR3-A板材沿RD和TD方向的屈服强度分别达到了118 MPa和128 MPa。屈服强度的差异主要与晶粒尺寸和晶粒取向有关。FG-CR3-A板材平均晶粒尺寸为12 μm,仅为CG-CR3-A板材的一半。根据Hall-Petch公式可知,细化晶粒有利于提高材料的屈服强度[13]。此外,CG-CR3-A板材具有较多的非基面取向晶粒,在单向拉伸时有利于滑移的启动;而FG-CR3-A板材中非基面取向晶粒相对较少,故具有更高的屈服强度。一般而言,细化晶粒能够同时提高强度和伸长率[14],但FG-CR3-A板材试样的伸长率约为15.3%,而CG-CR3-A板材试样在RD和TD方向上的伸长率都超过了16.3%。显然,CG-CR3-A板材试样的室温伸长率优于FG-CR3-A板材试样。这可能与其晶粒取向的作用有关。晶粒取向会改变各种滑移系的施密特因子,产生织构强化或弱化现象[15—16]。与FG-CR3-A板材相比,CG-CR3-A板材中非基面取向晶粒比例较高,有助于提高其室温伸长率。

图7 不同板材沿RD和TD方向的应力-应变曲线

表3 不同板材沿RD和TD方向的力学性能

Tab.3 Mechanical properties of different sheets along RD and TD

3 结论

1)高温交叉轧制和退火工艺有助于细化AZ31镁合金板材晶粒组织。相比而言,原始细晶(FG)板材更易获得均匀的退火组织。细晶(FG)和粗晶(CG)镁合金板材高温交叉轧制过程中,孪生都是重要的塑性变形机制。

2)高温交叉轧制变形后,细晶和粗晶镁合金板材的非基面取向晶粒数量都有所增加。CG-CR3-A板材非基面取向晶粒数量多于FG-CR3-A板材,这可能是因为高温交叉轧制时大晶粒中激活的<+>位错更多,导致退火过程中更多的非基面取向晶粒形核。

3)FG-CR3-A板材在RD和TD方向上的屈服强度都高于CG-CR3-A板材,而室温伸长率略低于CG-CR3-A板材,这可能与CG-CR3-A板材中具有更多的非基面取向晶粒有关。

[1] LEE W G, KIM J S, SUN S J, et al. The Next Generation Material for Lightweight Railway Car Body Structures: Magnesium Alloys[C]// Proceedings of the Institution of Mechanical Engineers, Part F: Journal of Rail and Rapid Transit, 2016: 1—18.

[2] REN L B, FAN L L, ZHOU M Y, et al. Magnesium Application in Railway Rolling Stocks: A New Challenge and Opportunity for Lightweighting[J]. International Journal of Lightweight Materials and Manufacture, 2018, 1(2): 81—88.

[3] 丁文江, 付彭怀, 彭立明, 等. 先进镁合金材料及其在航空航天领域中的应用[J]. 航天器环境工程, 2011, 28(2): 103—109. DING Wen-jiang, FU Peng-huai, PENG Li-ming, et al. Advanced Magnesium Alloys and Their Applications in Aerospace[J]. Spacecraft Environment Engineering, 2011, 28(2): 103—109.

[4] 吴国华, 陈玉狮, 丁文江. 镁合金在航空航天领域研究应用现状与展望[J]. 载人航天, 2016, 22(3): 281—290. WU Guo-hua, CHEN Yu-shi, DING Wen-jiang. Current Research, Application and Future Prospect of Magnesium Alloy in Aerospace Industry[J]. Manned Spaceflight, 2016, 22(3): 281—290.

[5] ZHANG H, HUANG G S, ROVEN H J, et al. Influence of Different Rolling Routes on the Microstructure Evolution and Properties of AZ31 Magnesium Alloy Sheets[J]. Materials & Design, 2013, 50: 667—673.

[6] CATORCENOA L L C, ABREUA H F G D, PADILHA A F. Effects of Cold and Warm Cross-Rolling on Microstructure and Texture Evolution of AZ31B Magnesium Alloy Sheet[J]. Journal of Magnesium and Alloys, 2018, 6(2): 121—133.

[7] BARNETT M R. A Taylor Model Based Description of the Proof Stress of Magnesium AZ31 during Hot Working[J]. Metallurgical and Materials Transactions A, 2003, 34(9): 1799—1806.

[8] KIM D G, LEE K M, LEE J S, et al. Evolution of Microstructures and Textures in Magnesium AZ31 Alloys Deformed by Normal and Cross-Roll Rolling[J]. Materials Letters, 2012, 75: 122—125.

[9] 吴泽丽, 梁益龙, 孙皓, 等. 循环交叉轧制对ZK60镁合金组织和性能的影响[J]. 稀有金属, 2018, 42(9): 909—917. WU Ze-li, LIANG Yi-long, SUN Hao, et al. Effect of Circle Cross Rolling on Microstructure and Properties of ZK60 Magnesium Alloy[J]. Rare Metals, 2018, 42(9): 909—917.

[10] PENG J H, ZHANG Z, HUANG J, et al. The Effect of Grain Size on Texture Evolution and Mechanical Properties of an AZ31 Magnesium Alloy during Cold-Rolling Process[J]. Journal of Alloys and Compounds, 2020, 817: 153302.

[11] 王焕庭, 李茅华, 徐善国. 机械工程材料[M]. 大连: 大连理工大学出版社, 2000. WANG Huan-ting, LI Mao-hua, XU Shan-guo. Mechanical Engineering Materials[M]. Dalian: Dalian University of Technology Press, 2000.

[12] HUANG X S, SUZUKI K, CHINO Y, et al. Influence of Rolling Temperature on Static Recrystallization Behavior of AZ31 Magnesium Alloy[J]. Journal of Materials Science, 2012, 47(11): 4561—4567.

[13] ZHANG H, CHENG W L, FAN J F, et al. Improved Mechanical Properties of AZ31 Magnesium Alloy Sheets by Repeated Cold Rolling and Annealing Using a Small Pass Reduction[J]. Materials Science and Engineering: A, 2015, 637(18): 243—250.

[14] 胡水平, 王哲. 织构和晶粒尺寸对AZ31镁合金薄板成形性能的影响[J]. 中国有色金属学报, 2012, 22(9): 2424—2429.HU Shui-ping, WANG Zhe. Effects of Texture and Grain Size on Press Formability of AZ31 Magnesium Alloy Sheets[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(9): 2424—2429.

[15] 宋广胜, 陈强强, 徐勇, 等. AZ31镁合金室温拉伸微观变形机制EBSD原位跟踪研究[J]. 材料工程, 2016, 44(4): 1—8. SONG Guang-sheng, CHEN Qiang-qiang, XU Yong, et al. Deformation Micro-Mechanism of AZ31 Mg Alloy during Tension at Room Temperature by EBSD In-situ Tracking[J]. Journal of Materials Engineering, 2016, 44(4): 1—8.

[16] 杨冲, 彭艳, 杨硕, 等. AZ31镁合金轧制板材各向异性行为的晶体塑性研究[J]. 燕山大学学报, 2016, 40(2): 123—129. YANG Chong, PENG Yan, YANG Shuo, et al. Study on Anisotropic Mechanical Behavior of AZ31 Mg Alloy Sheet Based on Crystal Plasticity Modeling[J]. Journal of Yanshan University, 2016, 40(2): 123—129.

Effect of Initial Grain Size on Microstructures and Mechanical Properties of Magnesium Alloy Sheets Processed by Cross Rolling at High Temperature

PAN Chao1a, LANG Shu-hong1a, ZHOU Tao1a,1b, SHI Lai-xin1a,1b, HU Li1a,1b, YANG Zhuang-zhi2

(1. a. College of Material Science and Engineering; b. Chongqing Key Laboratory of Mould Technology, Chongqing University of Technology, Chongqing 400054, China; 2. Chongqing Gonggangzhihui Additive Manufacturing Technology Research Institute, Chongqing 400060, China)

The effect rule and mechanism of grain size on microstructure and mechanical properties of AZ31 magnesium alloy sheet by cross rolling at high temperature were revealed. Magnesium alloy sheets with different initial grain sizes were obtained by cross rolling deformation at high temperature and heat treatment. Grain structure (morphology, size, orientation) and mechanical properties of magnesium alloy sheets are studied by means of metallographic analysis, X-ray diffraction (XRD) analysis as well as tensile test at room temperature. After multi-pass cross rolling, twinning phenomenon can be observed in the sheets with different initial grain size, but the grain size of coarse grain sheet is obviously larger than that of fine grain sheet. After annealing, microstructures of the fine grain sheet are relatively uniform, and that of the coarse grain sheet are more refinement but nonuniform significantly. With the increase in cross rolling times, the grains with non-base plane orientation increase in the two kinds of sheets, and more grains with non-base plane orientation are present in the coarse grain sheet after annealing., The annealed fine grain sheet exhibits higher strength after cross rolling because of grain refinement and grain orientation strengthening. The higher elongation of coarse-grained sheet might be mainly related to the fact that there are more non-basal oriented grains.

magnesium alloy; grain size; cross rolling at high temperature; microstructure; crystal orientation

10.3969/j.issn.1674-6457.2021.03.009

TG146

A

1674-6457(2021)03-0083-06

2021-03-23

重庆市基础研究与前沿探索项目(cstc2017jcyjAX0062,cstc2018jcyjAX0035);国家自然科学基金(51805064,51701034);重庆市教委科学技术研究项目(KJQN201801137);重庆市科技局新型高端研发机构(CSTC2018(C)XXYFJG0004)

潘超(1999—),男,材料成型及控制工程专业本科生。

时来鑫(1986—),男,博士,副教授,主要研究方向为先进轻合金制备加工技术。