基于X光检测的烟丝异物在线剔除系统

韩 明 吴雪芹 韩慧丹 赵淑华 朱建新

(河南省中烟工业有限责任公司安阳卷烟厂,河南 安阳 455004)

烟丝作为影响成品烟支质量的核心,其纯净度将直接影响卷烟质量[1]。为了使制丝线能够在较低误剔率的情况下对烟丝中所含异物进行高效可靠的剔除,提高烟丝纯净度,国内外学者开展了较多研究,目前常见的烟草异物识别剔除设备有风分异物剔除设备、光学异物剔除设备、金属异物剔除设备。风分异物剔除设备利用异物与烟草悬浮速度不同实现剔除重质烟草异物的目的[2],但对于悬浮速度与烟草相差不大的异物则无法剔除。光学异物剔除设备主要采用激光除杂和CCD摄像除杂两种方式剔除烟草中的非金属异物,激光除杂是通过皮带输送机高速摊薄烟丝后,利用烟草和异物对激光选择性反射吸收特性的差异实现异物的识别,由信息处理系统发送异物剔除信号至气动执行机构,并控制气动执行机构剔除异物[3],如比利时BEST公司的自由下落式激光分选机等;CCD摄像除杂设备是通过皮带输送机高速摊薄烟丝,先由摄像机获取图像,再由实时图像处理系统识别出异物,并发出相应的异物剔除指令给剔除模块的电磁阀,控制高压气流剔除异物[4-5],如南京大树科技股份有限公司的烟草异物智能剔除系统[6]、云南紫金科贸有限公司的烟草杂物剔除系统、昆明船舶设备集团有限公司的智能烟草异物剔除机等。此类光学烟草异物剔除设备只能检测烟丝层表面,故均需对烟丝进行摊薄操作,若烟丝层摊薄效果不佳,容易产生异物判断错失的情况,而且此类除杂设备价格高昂且维护成本高。金属除杂设备是基于电磁转换原理[7]或金属除杂仪剔除烟草中含有的金属异物,如切丝机前的金属除杂仪等,但此类设备对磁性较弱异物的剔除效果不佳。

X光技术的透射功能对物质内部进行无损检测,已被广泛应用于医疗、交通运输、材料、安保等领域[8-10]。X光穿透能力强对物料进行处理时无需摊薄即可进行异物识别,包括金属及非金属异物,而且成本低、易于维护、对烟丝品质无影响,但该技术在烟草除杂方面的应用尚未见报道。研究拟将X光检测技术应用于烟丝异物在线剔除系统中,以期实现烟丝中金属及非金属异物的识别、剔除功能。

1 系统设计

基于X光检测的烟丝异物在线剔除系统直接与制丝生产现场烟丝输送带配合使用,X光烟丝异物检测系统位于烟丝输送带的正上方,平行四边形喷吹异物剔除系统位于烟丝输送带的末端[11]。其工作流程如图1所示,当中控发送输送带启动命令时,烟丝输送带2和9运转,同时输送带2上方的震槽经进料口1往输送带2入口送料,烟丝随着输送带2往前运行。当烟丝通过X光发射装置5照射口时,X光透射烟丝,X光探测器点阵3对原烟丝4数据进行采集,并将采集到的原始数据传送到数据采集卡14。原始数据经数据采集卡14整理后送达主机系统12的图像处理模块13进行锐化、剥皮、灰度化等图像处理形成烟丝图像[12-14],同时对整理后的原始数据进行异物判别处理,如发现异物,将含有异物的烟丝图像存储至主机系统12的硬盘中,并将发现异物的信息经I/O模块(即输入/输出模块)11发送给声光报警器发出警报,同时发送至烟丝异物喷吹系统7,将异物喷吹至杂物盒6中。其中I/O模块11通过串行口RS232与主机系统12通信,输入模块可接收设备信号,反馈至主机系统12;输出模块将主机系统12提供的信号输出至被控设备,使被控设备动作。

1.1 X光烟丝异物检测系统

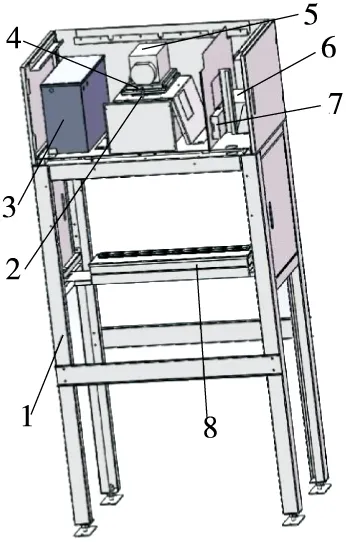

1.1.1 结构组成 如图2所示,X光烟丝异物检测系统主要由支撑架1、归一推杆2、冷却系统3、调平装置4、X光源5、X光机6、PD点阵8、通讯装置7等组成。其中支撑架1在X光烟丝异物检测系统中起支撑作用;X光源5是系统的核心部件,以设定的强度发射出X光扇形束,透射烟丝;X光机6是X光源5的控制器,用来给X光源5提供电源以及设定工作电压及电流等;X光源5发射过程中需要散热,冷却系统3是以水作为热交换介质使X光烟丝异物检测系统保持良好的散热功能;PD点阵8是由7块X光探测器板构成,一共包含448个探测器,完成辐射测量、信号变送、放大,A/D转换等功能,接收X光透射烟丝后的原始数据;通讯装置7是X光烟丝异物检测系统与主机通讯的连接,它内含数据采集卡,将PD点阵8接收到的烟丝原始信号数据以以太网协议的方式传输到PC机进行处理;调平装置4能够在设计范围内调整X光的发射方向,使X光透射烟丝后准确被X光探测器点阵所接收;归一推杆2是系统标定的功能部件,由于X光探测器离X光光源位置距离、角度不同,故需要对X光进行归一标定,消除由距离不同造成的差别。

1.进料口 2、9.输送带 3.X光探测器点阵 4.原烟丝 5.X光发射装置 6.杂物盒 7.异物喷吹系统 8.除杂后烟丝 10.声光报警器 11.I/O模块 12.主机系统 13.图像处理模块 14.数据采集卡图1 工作流程图Figure 1 Work flow diagram

1.1.2 技术实现 物质吸收X光的能力与X光的能量及被穿透的物质性质有关,利用物质吸收X光的差别可以将不同的物质区分开来[15]。烟丝与异物的物质性质区别在于密度值不同。主机系统对接收到的原始烟丝数据进行锐化、剥皮、灰度化等形成烟丝图像,如图3和图4所示。

图3 烟丝图像Figure 3 Image of cut tobacco

图4 含有异物的烟丝图像Figure 4 Image of cut tobacco with foreign body

同时利用烟丝与异物密度值区别实现异物判别。先对全部原始密度值从第1个到第N个进行相邻比值计算与初步过滤,其方法:

(1)

1.支撑架 2.归一推杆 3.冷却系统 4.调平装置 5.X光源 6.X光机 7.通讯装置 8.PD点阵图2 X光烟丝异物检测系统结构Figure 2 Structure of X-ray foreign materials detection system in cut tobacco

式中:

Xi原1、Xi原2、…、Xi原N——第1、第2、…、第N个X光探测器接收到的经数据采集卡处理后的烟丝原始密度值;

R1、R2、…、RN-1——第1、第2、…、第N-1个相邻比值。

经计算得到N-1个相邻比值。N-1个相邻比值要通过阈值预处理计算模型F进行初步的异物特征过滤[16],即:

R滤出=F(R全部,XTi1),

(2)

式中:

R全部——全部相邻比值(包含N-1个相邻比值);

XTi1——原始密度阈值;

R滤出——滤出的全部相邻比值。

将滤出的相邻比值作为自动判断异物的基础数据。通过二次密度阈值进行二次过滤去除误判因素。采取的计算模型为:

S=F(R滤出,XTi2),

(3)

式中:

R滤出——所有滤出的相邻比值;

XTi2——二次密度阈值;

S——判断出的异物个数(其值>0则认为有异物存在)。

当烟丝中有多个不同密度异物存在时,通过上述方法均可识别。

1.1.3 归一标定方法 当X光透射同等密度值烟丝时,由于X光到达X光探测器的距离不同会造成X光探测器接收到的X光原始数据不一致,因此对数据进行归一化处理使X光探测器接收到原始数据一致[17]。通过设置归一化系数进行归一标定。采用同一标准重量负荷,标定N个X光探测器,使其各探测器测量的同一物质原始密度值相一致。

原始密度计算数学模型为:

(4)

式中:

XNi——测量负荷原始密度;

UNi——有负荷时探测器输出的信号;

UN0——无负荷时探测器输出的信号;

G——归一化系数。

(5)

式中:

G——归一化系数;

F标——标准负荷板面密度值;

UNi——有负荷时探测器输出的信号;

UN0——无负荷时探测器输出的信号。

1.2 喷吹烟丝异物剔除系统

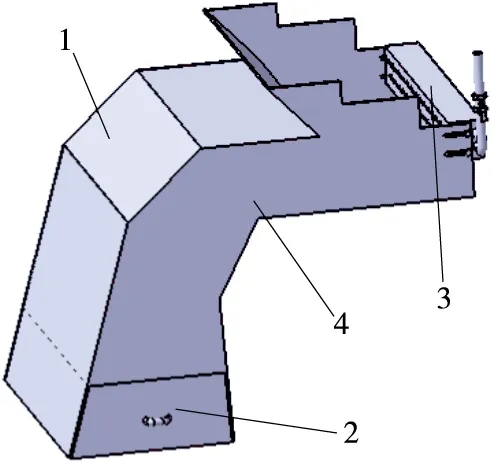

1.2.1 结构组成 如图5所示,平行四边形喷吹烟丝异物剔除系统主要由喷吹系统3、料筒1、密封板4和杂物盒2组成。该系统具有自主研发的喷吹控制器,在喷吹控制器接收到喷吹信号时启动喷吹系统,异物被驱动并在料筒的引导下落入杂物盒2中。其中,喷吹系统3是烟丝异物剔除的核心,由上、下两排共59个喷管组成,喷管连接高压气源,根据异物的位置由喷吹控制器控制接通相应的喷管喷出高压气流喷吹异物,完成异物剔除动作,为保证喷管顺利将烟丝中可能存在的所有异物喷吹出,应以喷吹异物时烟丝低带出比、异物和烟丝高速分离为原则,以烟丝中可能出现的最大异物为上限,根据计算流体力学(CFD)和Realizablek—ε模型进行计算分析[18],最终确定喷吹系统参数为:喷管左右间距22.4 mm,上下间距11.2 mm,喷管直径5 mm,喷管气源压力0.5 MPa,喷吹系统对烟丝中异物进行无差别喷吹剔除,故经上述设计后,喷吹系统产生的喷吹力可将烟丝中可能存在的最大异物喷吹出,则此喷吹力可将烟丝中可能含有的所有异物喷吹出去;料筒1的作用是引导被剔除出的异物进入杂物盒,并封闭防尘;落料口的大小调整后,由密封板4将落料口旁边的敞开部分封闭,防止飞尘散出落料出口外;杂物盒2是收纳被剔除的异物及不可避免伴随异物一同被吹出的烟丝,经挑选后烟丝可回收利用。

1.料筒 2.杂物盒 3.喷吹系统 4.密封板图5 异物剔除系统结构图Figure 5 Structure diagram of foreign materials blowing system

1.2.2 技术实现 喷吹系统由59个喷管组成,其喷管排列方式如图6所示,喷管分为上、下两排,其中上排30个喷管,下排29个喷管。系统喷吹采用平行四边形喷吹方式,选取相邻4个喷管以左偏斜或右偏斜平行四边形排列方式进行喷吹,使异物应处于平行四边形中心点的位置,能提高烟丝异物剔除的有效性。

图6 喷管排列示意图Figure 6 Nozzle arrangement diagram

进行喷吹的4个喷管的位置采用以下计算模型:

iBP(iBP1,iBP2,iBP3,iBP4)=CBP(ZiRP1[30],ZiRP2[29],X2),

(7)

式中:

iBP(iBP1,iBP2,iBP3,iBP4)——经计算平行四边形喷吹方式4个喷管的位置;

ZiRP1[30]——第一排30个喷管的各自位置;

ZiRP2[29]——第二排29个喷管的各自位置;

X2——异物所处的位置。

不管是左偏斜或右偏斜平行四边形喷管排列方式,当烟丝中仅有一个异物被检测出来需要剔除时,均先启动上排2个喷管,隔50 ms后启动下排2个喷管。整个喷吹过程时间为550 ms,每一个喷管单独喷吹的时间为500 ms,为防止剔除异物的遗漏,提高异物剔除的成功率,采用交错的喷吹时序。若烟丝中同时有两个异物(异物A和B)被检测出来需要剔除时,喷吹动作交叉进行。当启动第一排喷管喷吹异物A后,间隔50 ms再启动第一排喷管喷吹异物B,再间隔50 ms启动第二排喷管喷吹异物A,间隔50 ms后启动第二排喷管喷吹异物B。从而保证烟丝中同时出现异物时剔除的成功率。

2 应用效果

目前该系统已在制丝生产线贮丝柜出口处安装并联机使用,此处烟丝额定流量为1 000 kg/h,烟丝输送带电机频率为35 Hz,为测试系统对金属及非金属异物识别及剔除功能,根据YC/T 489—2014《片烟异物剔除装置异物剔除率的测定方法》,在实际工况下,收集500 kg的不含异物纯净烟丝,在其中分别混入金属异物和非金属异物(见表1),每种异物40个进行试验。按额定烟丝流量将混入异物的纯净烟丝在基于X光检测的烟丝异物在线剔除系统输送带前端合适位置均匀布料,使系统进入异物检测剔除状态,将含有异物烟丝全部通过异物检测剔除系统,试验重复测试3次,消除因样本异物混合不均等特殊因素造成的影响,计算该系统的异物识别率、剔除率以及误剔率[19]。其中,异物识别率为被识别异物数量占掺入异物总数量的百分比;异物剔除率为被剔除异物数量占掺入异物总数量的百分比;误剔率为异物误剔除次数占异物总剔除次数的百分数。

表1 异物样本规格Table 1 Foreign material sample specification

由表2可知,该系统对螺母、铝片等金属异物以及石头、橡胶、绳头等非金属异物的平均识别率达到99.5%以上,平均剔除率达到95.8%以上,误剔除率<0.52%。对比目前多种除杂设备,激光除杂设备、CCD除杂设备只能对非金属异物进行识别剔除,剔除率分别可达到95%和85%以上[20],金属除杂设备只能对金属异物进行剔除,剔除率可达到97%以上[21]。基于X光检测的烟丝异物在线剔除系统能同时实现对金属及非金属异物的剔除,且剔除率相比现有除杂设备也毫不逊色。通过上述烟丝异物剔除试验及与多种除杂设备比对,可以看出,对于多种类别异物,基于X光检测的烟丝异物在线实时剔除系统都具有良好的异物检测识别性和剔除性,且对烟丝异物的误剔除率较低。该设备相比现有激光、CCD等烟草除杂设备成本及人工日常维护成本都较低,具有较大的推广应用价值。

表2 烟丝异物识别、剔除及误剔除结果Table 2 Result for identification and elimination of foreign matter in cut tobacco

3 结论

试验设计的剔除系统基于物质对X光吸收特性的不同,利用X光透射烟丝后形成原始数据进行烟丝图像处理并基于物质密度不同判别异物,通过独特的平行四边形喷吹异物剔除方式实现烟丝中异物的高效剔除。经实验验证,在1 000 kg/h的生产物料情况下,该系统对各类金属、非金属异物识别和剔除均有效,其中平均识别率达99.5%以上,平均剔除率达95.8%以上。同时对设备进行了X光辐射强度检测,仪器表面(1.0 m处X光当量率)达到天然本底水平,辐射安全指标符合国家安全标准。但该系统针对与烟丝密度接近的异物识别效果较差,下一步将尝试基于X光增加颜色等分析因素,完善识别算法,提高与烟丝密度接近异物的识别剔除率。