玉米原料同步糖化发酵乙醇工艺*

陈希海,胡世洋,宁艳春,徐友海,于国强

(1.吉林燃料乙醇有限责任公司,吉林 吉林 132101;2.中国石油吉林石化公司 研究院,吉林 吉林 132021;3.白山市科学技术研究所,吉林 白山 134300)

目前,国内主要燃料乙醇生产厂家均采用传统的发酵工艺(分步糖化发酵)即先糖化、后发酵的工艺,发酵成熟醪中φ(乙醇)≈12%,乙醇得率92%~93%,淀粉利用率高于90%,发酵时间少于60 h。而美国主要燃料乙醇生产厂家均采用同步糖化发酵工艺,即将液化后的液化醪与糖化酶混合后,接入酵母进行发酵[1-2]。同步糖化发酵不经过单独糖化过程,这样不但省去了糖化过程,节省了糖化装置及相关的附属配套设备投资,减少了动力、水、人工、维修等方面的消耗,还可以消除糖化过程中产物的抑制,糖浓度高易引起杂菌生长等问题[3-7]。

同步糖化发酵工艺与传统发酵工艺最大的不同在于将糖化过程和发酵过程2个工序结合在一起,没有经过58~62 ℃的糖化过程,避免了在此温度下杂菌的产生,也避免了发酵醪液中由于糖浓度过高而引起对酶反应产生的抑制作用,保证了发酵的产量与质量。另外,同步糖化过程简化了反应过程,缩减了生产周期,降低了能耗[8-21]。因此,作者以燃料乙醇生产装置的液化醪为原料,基于燃料乙醇公司生产现状开展同步糖化发酵技术研究,筛选出影响同步糖化发酵效果的显著性因素和较优的同步糖化发酵工艺条件,为燃料乙醇公司工艺优化提供技术支持。

1 实验部分

1.1 原料与仪器

玉米液化醪:w(固)=28%(DE值为18%~26%),液化醪液初始ρ(葡萄糖)=214 g/L,液化醪低于-50 ℃冷冻保存备用,吉林燃料乙醇公司;安琪超级酿酒活性干酵母:酵母细胞总数(亿个/g)≥200,安琪酵母股份有限公司;植酸酶:酶活10万U/mL,山东隆大生物工程有限公司;酸性蛋白酶:酶活10万U/mL,杰能科中国生物工程有限公司;糖化酶:酶活20万U/mL,诺维信中国生物技术有限公司;酵母促进剂:安琪酵母股份有限公司。

高效液相色谱仪:LC-20A plus,日本岛津公司;洁净工作台:W-CJ-1FDS,上海昕仪公司;全自动高压蒸汽灭菌锅:3870ELVC-D,以色列腾氏公司;高速冷冻离心机:Sigma3-30K,德国Sigma公司;立式振荡培养箱全温摇床:ZQPL-200,天津莱玻特瑞公司;微孔板光谱仪:Plus384,美国美谷分子公司。

1.2 实验方法

发酵:在300 mL摇瓶(装液量为100 mL)中,以玉米液化醪液为原料,发酵温度为26~38 ℃,摇床转速为180 r/min,发酵周期为48~72 h,定期取样(取样量1 mL)分析醪液中主要成分变化情况。

1.3 还原糖、葡萄糖及乙醇含量的测定方法

发酵成熟醪液中ρ(葡萄糖)<0.7 g/L作为发酵终点指标。葡萄糖和乙醇采用液相色谱(NREL/TP-510-42623 January 2008)进行测定。首先,将待测样品1 mL放入2.0 mL离心管中,10 000 r/min离心5 min,将上清液稀释10倍后用0.22 μm的水系滤膜过滤至进样瓶中。再用HPLC(检测器:示差折光检测器;色谱柱:HPX-87H;流速:0.6 mL/min;流动相:0.005 mol/L硫酸;柱温:55 ℃)进行样品成分分析。

2 结果与讨论

2.1 同步糖化温度对同步糖化发酵的影响

在摇瓶发酵条件下,研究同步糖化温度对同步糖化发酵效果的影响。以w(固)=28%玉米液化醪液为原料,在t=26、28、30、32、36、38 ℃条件下,开展同步糖化发酵实验。添加量分别为糖化酶120 u/g,酵母0.03 g/L,酸性蛋白酶20 μL/L,发酵周期为24、48 h。结果见表1。

表1 同步糖化温度对同步糖化发酵的影响 ρ/(g·L-1)

由表1可知,以发酵成熟醪液ρ(葡萄糖)<0.7 g/L作为发酵终点指标时,t=26~38 ℃,发酵24 h,随着同步糖化发酵温度的提高发酵速率逐渐升高,t=36 ℃,乙醇发酵速率达到最高,ρ(乙醇)=72.23 g/L。发酵48 h,t=32~36 ℃,ρ(乙醇)≈103 g/L,ρ(葡萄糖)<0.7 g/L。结果表明,同步糖化发酵适宜温度为t=32~36 ℃。

2.2 利用Placket-Burman(PB)实验设计筛选影响同步糖化发酵效果的显著性因素

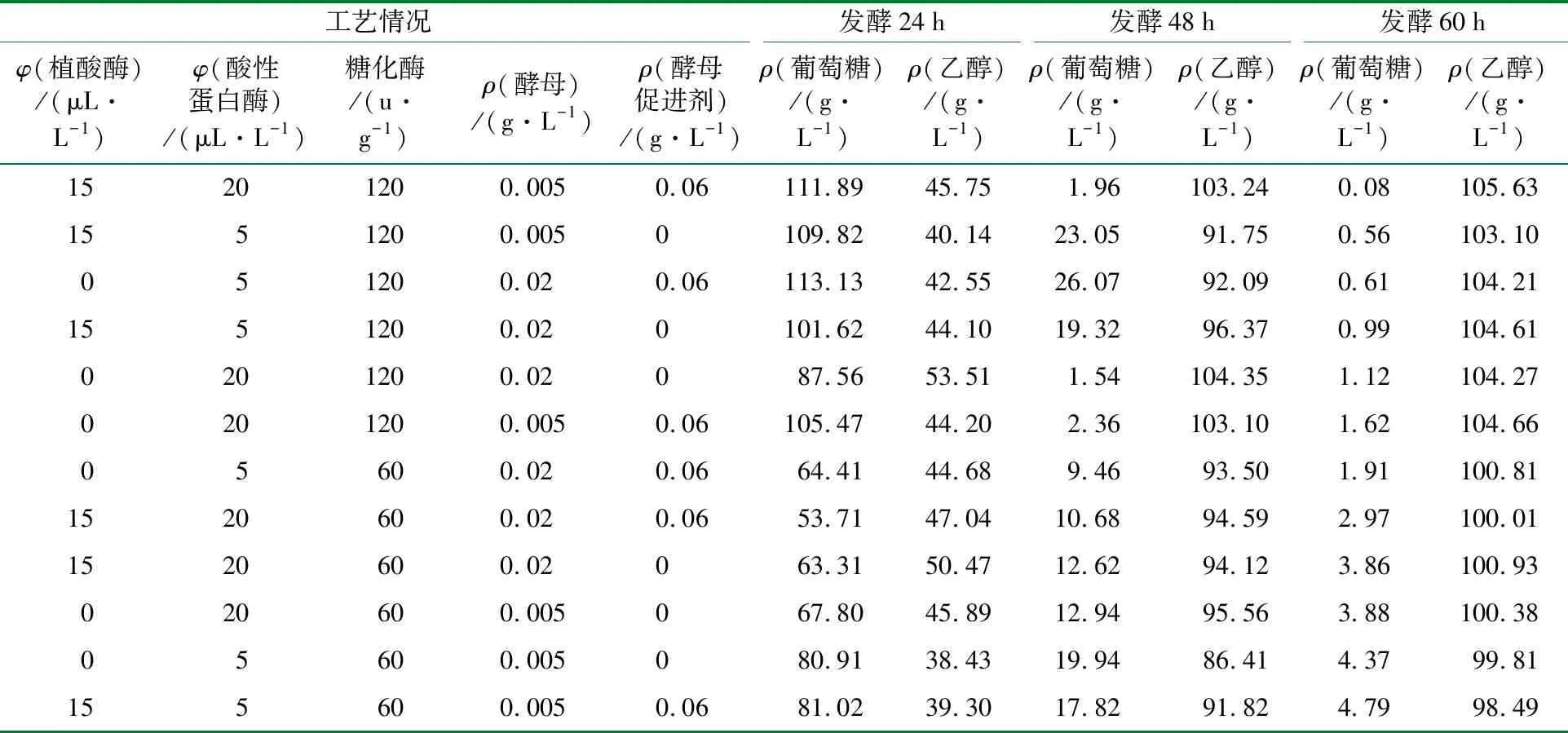

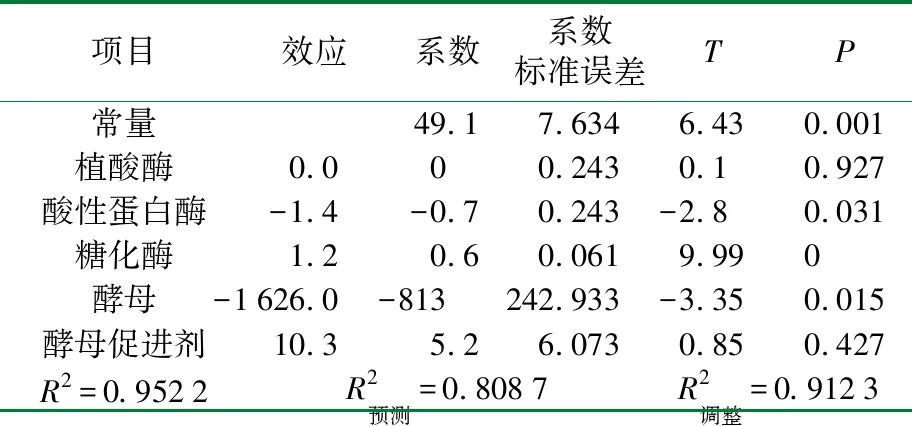

开展PB实验设计,以植酸酶、酸性蛋白酶、糖化酶、酵母和酵母促进剂添加量为条件因素,考察对同步糖化发酵效果的影响。以w(固)=28%的玉米液化醪为原料,t=32 ℃,开展同步糖化发酵实验。利用Minitab 16软件中的PB实验设计和统计分析功能,对影响同步糖化发酵效果的植酸酶、酸性蛋白酶、糖化酶、酵母、酵母促进剂的发酵实验数据进行了统计分析,分别以发酵24 h的ρ(葡萄糖)及ρ(乙醇)为相应值考察各因素的P值(P≤0.05时具有显著性影响)情况。结果见表2~表4。

表2 PB实验设计的同步糖化发酵情况

表3 植酸酶、酸性蛋白酶、糖化酶、酵母、酵母促进剂对葡萄糖的PB分析

表4 植酸酶、酸性蛋白酶、糖化酶、酵母、酵母促进剂对乙醇的PB分析

由表3和表4可知,植酸酶P值分别为0.927和0.695,酸性蛋白酶P值分别为0.031和0.001,糖化酶P值分别为0和0.486,酵母P值分别为0.015和0.003,酵母促进剂P值分别为0.427和0.183。上述实验结果说明,酸性蛋白酶、糖化酶和酵母是影响同步糖化发酵效果的显著性因素。

2.3 最陡爬坡实验确定中心复合设计中糖化酶、酸性蛋白酶及酵母用量的中心点及步长

开展最陡爬坡实验,以酸性蛋白酶、糖化酶和酵母用量为条件因素,考察对同步糖化发酵效果的影响。以w(固)=28%的玉米液化醪为原料,t=32 ℃,开展同步糖化发酵实验。结果见表5。

表5 最陡爬坡实验设计的同步糖化发酵情况1)

由表5可知,当以发酵醪液中ρ(葡萄糖)<0.7 g/L作为控制指标时,同步糖化发酵合理的添加量为糖化酶110~145 u/g,酸性蛋白酶15~30 μL/L,酵母0.02~0.03 g/L,发酵周期为48~66 h。依据上述实验数据,确定了添加量中心点分别为酸性蛋白酶20 μL/L,步长6 μL/L;糖化酶120 u/g,步长15 u/g;酵母0.025 g/L,步长0.005 g/L。

1) “-”表示未检出,下同。

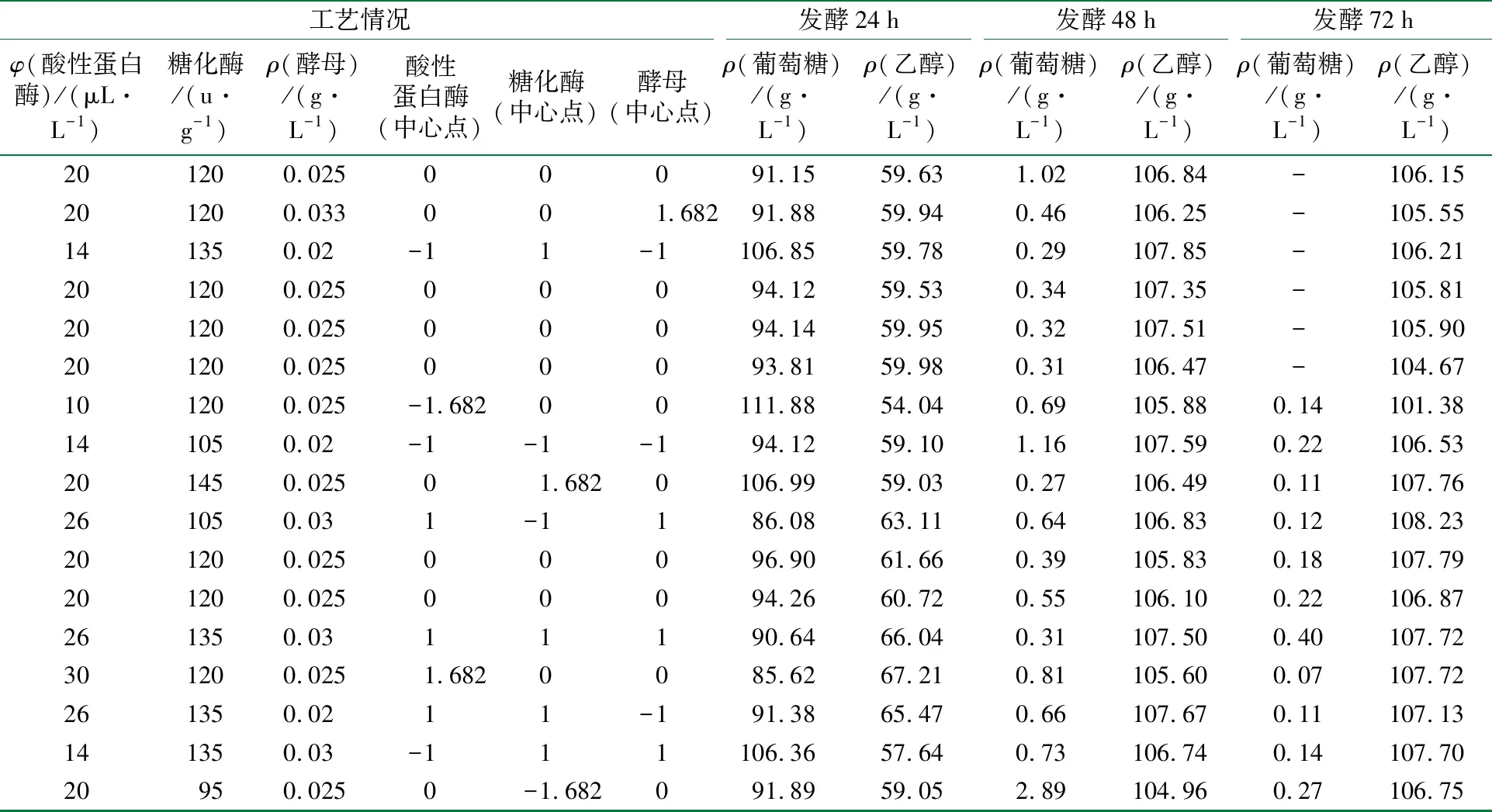

2.4 通过响应面实验确定各因子之间的交互作用及较优的同步糖化发酵工艺条件

开展响应面实验,以酸性蛋白酶、糖化酶、酵母为研究对象,考察对同步糖化发酵效果的影响。以w(固)=28%的玉米液化醪为原料,t=32 ℃,采用已确定的中心点及步长开展同步糖化发酵实验,发酵周期为48~72 h。实验数据见表6,各因子间的交互关系见表7,建立了同步糖化发酵工艺优化模型。

表6 响应面实验设计的同步糖化发酵情况

续表

表7 发酵24 h乙醇含量与酸性蛋白酶、糖化酶及酵母用量的交互关系

由表6和表7可知,当以发酵醪液中的ρ(葡萄糖)<0.7 g/L作为控制指标时,添加量分别为糖化酶95~145 u/g,酸性蛋白酶14~30 μL/L,酵母0.017~0.033 g/L,发酵周期为48~72 h。其中,发酵24 hφ(乙醇)估计回归系数分别为S=1.213 55,PRESS=89.254 5,R-Sq=93.51%,R-Sq预测=60.67%,R-Sq调整=87.67%。

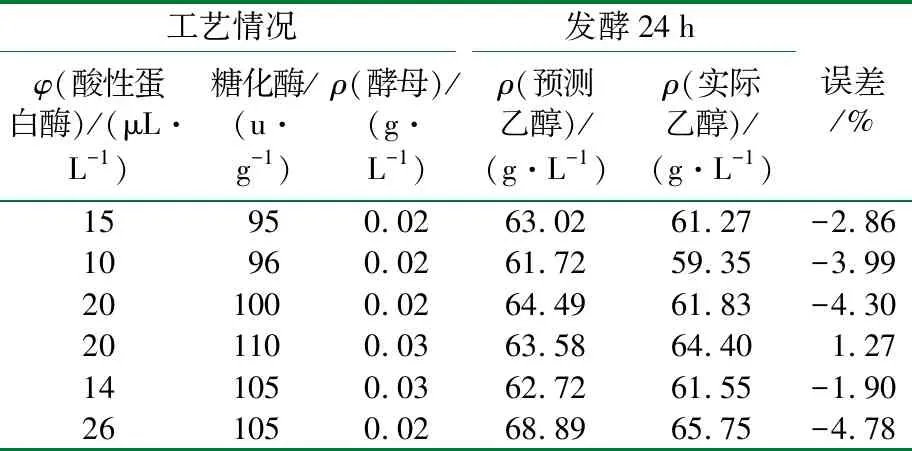

2.5 同步糖化发酵工艺优化模型的验证

对同步糖化发酵工艺优化模型数据的准确性进行验证,在优化的各因子浓度范围内随机选取6个条件,以w(固)=28%的玉米液化醪为原料,t=32 ℃,开展同步糖化发酵实验。结果见表8。

由表8可知,添加量分别为酸性蛋白酶14~26 μL/L,糖化酶95~110 u/g,酵母0.02~0.03 g/L,发酵24 h,发酵实际测量值与模型预测的φ(乙醇)值的误差为-4.78%~1.27%。

表8 验证同步糖化发酵工艺优化模型数据的准确性

3 结 论

确定同步糖化发酵适宜温度为32~36 ℃。通过PB实验设计和统计分析,对影响同步糖化发酵效果的植酸酶、酸性蛋白酶、糖化酶、酵母和酵母促进剂因素中,筛选出酸性蛋白酶用量、糖化酶用量、酵母用量是显著性因素。利用响应曲面回归建立了实验室小试同步糖化发酵工艺优化模型。上述实验为建立工业化应用的同步糖化发酵工艺优化模型奠定了基础。