储能用梯次利用电池组一致性检测与评价方法

孟金岭,肖健夫,闵 婕,李章溢,孙 瑞

(1.广东电网有限责任公司,广东广州 510080;2.深圳市欣旺达综合能源服务有限公司,广东深圳 518132)

近年来,光伏发电装机总容量不断增加,带动了储能应用产业迅猛发展。国家电网发布《关于促进电化学储能健康有序发展的指导意见》的报告中显示我国储能装机规模已经位列全球第一。截止到2018 年12 月底,我国储能累计装机容量达到31.3 GW,其中电化学储能为6.5 GW。由于锂离子电池具有比能量高、循环性能好的优点,锂离子电池储能占比高达86%,电池储能市场发展空间巨大[1]。锂离子电池与传统铅酸电池相比,其成本较高,这抑制了锂离子电池在储能应用市场的进一步扩展。

新能源汽车国家大数据联盟数据报道,目前中国退役电池累计约25 GWh,这些电池出路成为亟待解决的问题。如果将退役动力电池重组,组成满足要求且性能良好电池组用作储能,即对退役电池回收利用,不仅实现最大利用价值[2],还能满足电池储能市场部分需求[3-4]。

退役动力电池重组需要对电池进行严格筛选,否则,在电池重新成组后,电池之间的不一致将成为影响电池组性能的关键因素[5]。生产过程工艺不完全平行和使用时电池衰退速率不同容易使电池产生性能不一致[6],出现不一致性是不可避免的。摸索电池组一致性检测与评价方法,使重组之后电池组一致性好,电池组可安全可靠较长时期地用于储能系统很有必要。

1 电池组一致性评价方法

电池组不一致性主要表现在单体之间容量、SOC、内阻的不一致性。电池组充放电时为了避免单体电池过充或过放,常设定任一单体电池达到截止电压则终止充放电。电池组内单体容量不一致时,电池组容量受限于最小容量电池;电池SOC不一致时,偏高SOC电池将首先被充满,SOC偏低电池将首先被放空;内阻不一致时,内阻较大的电池将首先被充满或放空,电池组容量受限于内阻最大的单体电池。

在实际使用过程中,电池之间不一致性可能是其中几个甚至所有因素共同作用的结果,诸多的不一致性造成电池组容量和能量利用率大幅下降。这将影响电池组使用寿命和可靠性,并增加储能系统使用维护成本[7]。

电池组一致性评价主要利用电压、容量、内阻三个特性参数[8-10]。基于电压的一致性评价方法,通常使用电池组内各单体电池的平均电压、电压方差、电压极差等数学统计概念来描述电池组的一致性分布情况。有学者通过对电压数据进一步处理,提出一种基于时间序列聚类质量不一致性评估方法,并与容量不一致性进行比较,验证该方法的有效性[9]。基于电压的一致性评价方法虽然便于测量与计算,但受限于电池当前的使用状态,静态与动态条件下的电压具有不同含义。选择开路电压来描述电池组一致性,易受到温度的影响,评价结果可能产生较大误差[10]。电池容量与内阻分别从热力学和动力学角度表征健康状态。电池组容量与组内各单体电池容量相关,与各单体电池SOC状态相关。依据单体电池容量差异进行一致性评价会有偏差,因为SOC差异将导致重组之后电池组性能下降。基于内阻的一致性评价对SOC、温度的变化较为敏感,且受时间尺度影响使电池内阻难以实现精确计算[10]。除此之外,还有部分学者提出了基于阻抗[11]、离散度[12]、充放电特性[13]等一致性评价方法。到目前,未见基于容量与能量利用率的不一致性评价。

本文基于退役动力电池单体容量数据,结合电池健康状态、电池单体SOC,将电池组容量与能量利用率作为一致性评价指标,相比其他电池一致性评价方法,能够同时提升重组后电池组容量和能量利用率,保证电池组容量与能量充分利用。该方法对于拆解前一致性较差电池组,可以大幅提升重组后电池组性能。

2 实验方案

实验用电池为磷酸铁锂退役电池,每个模组标称容量160 Ah,4 个单体电池串联。从该批电池组中任意挑选三个模组进行测试。充电截止为模组内任一单体电压达到3.65 V,放电截止为任一单体电压达到2.5 V。模组允许最大充电电流为1C,退役时模组容量一般衰退至其标称容量60%~80%,所以测试时充电电流设为70 A。

Step1:对电池模组以70 A 进行放电,最低单体电压至2.5 V 截止,静置30 min,记录放电容量,再以70 A 进行充电,最高单体电压到3.65 V 截止,静置30 min,记录充电容量;

Step2:使用单体充放电设备,对模组内单体电压未到3.65 V 的3 个单体电池以70 A 进行充电至电压到达3.65 V,静置30 min,记录每个单体电池的充电容量;

Step3:使用单体充放电设备,对模组内4 个单体电池以70 A 恒流放电至单体电压等于2.5 V,静置30 min,记录每个单体电池的放电容量。

为了消除温度对电池组一致性分析的影响,上述测试均在(25±2)℃高低温试验箱内进行。

3 结果与讨论

3.1 电池健康状态

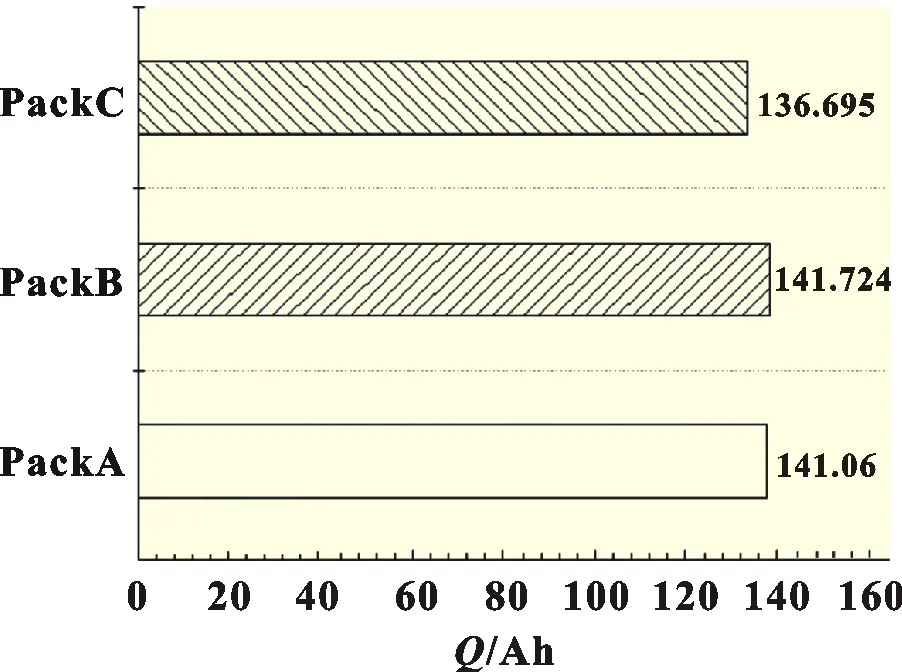

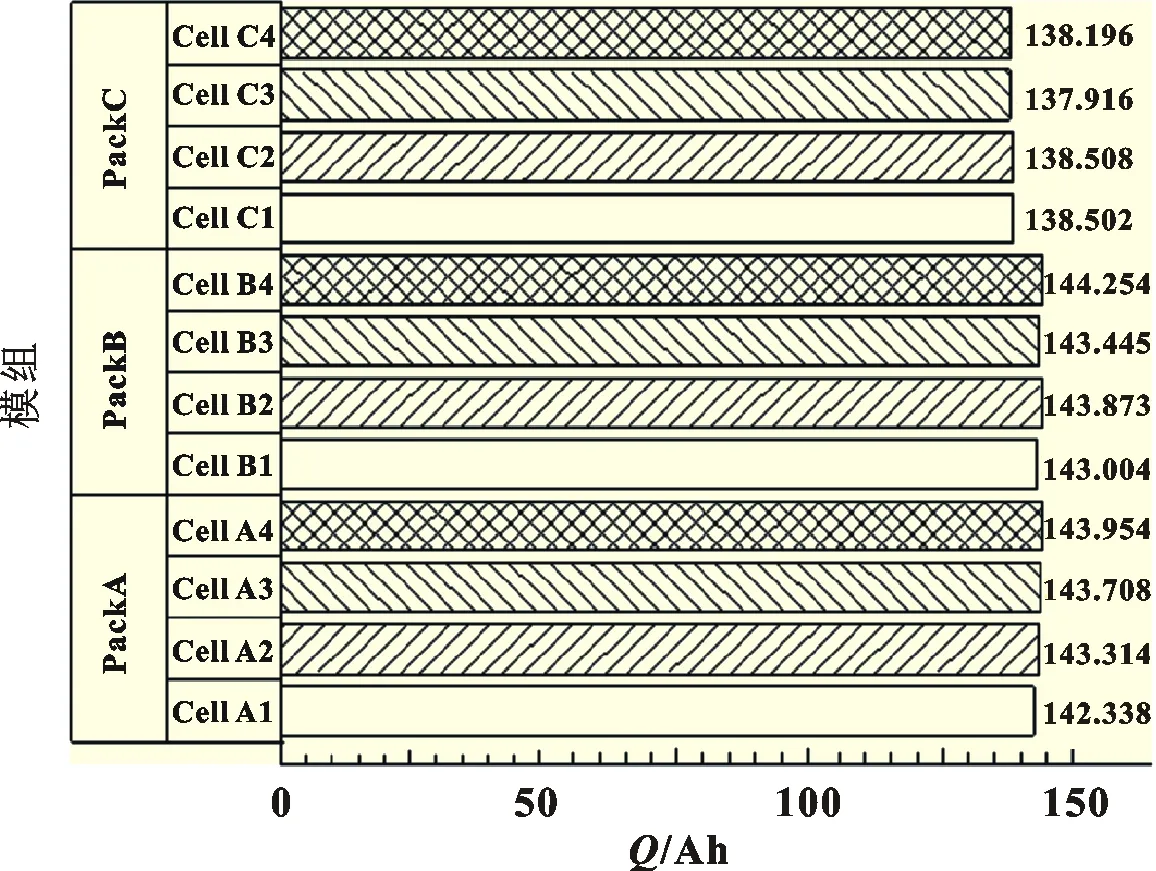

电池健康状态用来反映电池当前的性能衰退情况,即用电池当前容量与初始容量的比值作为衡量指标。将实验选取的三个模组分别记为PackN,相应模组内的四个单体电池分别记为CellN1、CellN2、CellN3 与CellN4,N的取值为A、B、C。则在Step1 中,电池组放电容量为Qdis,p,电池组充电容量为Qchr,p。通过Step1 的实验获取所选电池组的容量分布Qchr,p如图1 所示。可以看出,退役之后的电池组剩余容量为标称容量的87%,距离电池寿命截止(电池寿命截止条件一般定义为电池容量衰退至标称容量的60%)仍具有27%的剩余容量,应用于储能工况具有较大的价值。三个电池模组中,PackA 与PackB 容量相近,而PackC 比PackA、PackB 容量小,最大容量差为5.029 Ah。在Step3 中,模组内单体电池放电容量分别为QN1,…,QN4,N的取值为A、B、C,所选模组内各单体电池容量见图2,各模组中最大容量差值分别为1.616、1.25 和0.592 Ah。模组间容量一致性较差,同一模组内单体电池容量一致性良好。

图1 所选电池组的容量分布

图2 所选模组内各单体电池的容量分布情况

3.2 电池单体SOC 分布

为了获得电池组容量与能量利用率的数据,根据已知电池组容量与单体电池容量,计算单体电池SOC分布。将单体电池SOC区间划分为三个部分:

(1)当电池组充满后,对模组内单体电压未达到充电截止电压的其余单体电池充电至截止电压所对应的SOC区间,即高端未用SOC;

(2)对电池组放电至最低单体电压到截止电压,保证电池组为空电状态,之后充电至最高单体电压到充电截止电压所对应的SOC区间,即电池组使用SOC;

(3)当电池组放空后,对模组内单体电压未达到放电截止电压的其余单体电池放电至截止电压所对应的SOC区间,即低端未用SOC。

各单体电池高端未充入的容量分别记为QN1,H,…,QN4,H,低端未放出的容量分别记为QN1,L,…,QN4,L,电池组使用容量分别记为QN,p。所选电池组经过Step2 后,各单体电池充入的容量则为高端未充入的容量,如图3 所示。CellA2、CellB3 与CellC3 最先达到充电截止电压,其余各单体电池存在高端未用SOC。

电池低端未放出的容量需要通过模组内各单体电池的放电容量、高端未充入的容量与电池组容量计算获得,即:

式中:N的取值为A、B、C;n的取值为1、2、3、4。各单体电池低端未放出的容量如图4 所示。CellA1、CellB1 与CellC1 低端未放出容量均为零,可见在电池组放电过程中最先达到放电截止电压,其余各单体电池存在低端未用SOC。

图3 所选模组内各单体电池高端未充入的容量

图4 所选模组内各单体电池低端未放出的容量

按照电池组使用容量,电池组内各单体电池低端未放出的容量与高端未充入的容量三个部分,计算各单体电池的低端未用SOC区间0~SOCNn,L,电池组使用SOC区间SOCNn,L~SOCNn,p,高端未用SOC区间SOCNn,p~SOCNn,H,则:

所选电池组内单体电池SOC分布区间见图5。三个电池组的SOC区间分布一致性较好,电池低端未用SOC区间与高端未用SOC区间占比均不超过2%,对于电池组PackC 来说,使用SOC区间更是高达99%,但不存在高端与低端未用SOC均为零的单体电池。

图5 所选模组内各单体电池SOC的分布区间

3.3 电池组容量利用率

为了准确计算电池组容量的利用程度,定义电池组的容量利用率ηc,p为电池组在当前状态下的容量Qp与其最大可用容量Qmax,p的比值。

由于受充放电截止电压的限制,电池组容量取决于各单体电池的可用容量与其所处的SOC状态(由于其精确计算难以实现,忽略电池内阻的影响[13])。假设电池组由n只可用容量分别为Q1,…,Qn,SOC状态分别为SOC1,…,SOCn的电池串联组成,则电池组的容量Qp为其当前可充电容量与当前可放电容量之和。而无论电池组内各单体电池的SOC处于何种状态,由于电池不可能被过充或者过放,则电池组最大可用容量Qmax,p总是不超过电池组内单体电池最小容量。

式中:i、j、k为1,...,n。i、j分别代表电池组内最先充满与放空的单体电池编号,通过改变i、j的值,可以模拟电池组不同单体最先达到充放电截止电压时的容量。当i=j时,电池组内最先达到充电截止电压的单体与最先达到放电截止电压的单体为同一单体电池,则该电池必然为电池组内容量最小的电池,此时的电池组容量即为电池组最大可用容量,即:

且k=i=j,容量利用率为:

当i≠j时,电池组内最先达到充电截止电压的单体与最先达到放电截止电压的单体并非同一单体电池,此时的电池组容量必然低于电池组内单体电池最小容量,即:

此时,电池组容量无法被充分利用。因此,只有在电池组内容量最小的电池最先达到充放电截止电压时,电池组容量利用率才能够达到100%,实现电池组容量利用的最大化。

在计算电池组容量利用率时,需要已知各单体电池的可用容量与当前所处的SOC状态,可见电池组容量利用率是一种综合了电池健康状态与SOC分布的评价指标,而对于退役电池组来说,这些变量都难以直接获取,使得容量利用率的计算存在困难。因此,需要通过第二节所描述的检测方案进行测试,得到电池组容量与各单体电池的可用容量,进而计算电池组容量利用率,所选电池组容量利用率见图6。三个模组的容量利用率均在99%,表明电池组的一致性良好,但仍未实现电池组容量利用的最大化。

图6 所选电池组容量利用率

为了将容量利用率提升至100%,需要电池组内容量最小的单体电池被完全利用。反过来说,如果在电池组充满或放空时,各单体电池均达到充电截止电压或放电截止电压,则电池组容量将为组内最小电池容量。第二节所提出的检测方案,不仅可以用于计算电池组容量利用率,评价电池组的一致性程度,同时经过检测之后的电池组内各单体电池均达到放电截止电压,对于重组之后的电池组应用,容量利用率均可提升至100%,保证了容量利用的最大化。

3.4 电池组能量利用率

考虑电池组能量的利用程度,定义电池组的能量利用率ηE,p为电池组在当前状态下的可用能量Ep与其最大可用能量Emax,p的比值。

电池单体可用能量E=UIt=UQ,U为电池端电压,Q为电池可用容量。对于电池组来说,当前可用能量为其各单体电池当前可用能量之和,由电池组容量利用率的分析可知各单体电池的当前可用容量均为电池组容量Qp,因此电池组当前可用能量Ep与各单体电池当前所处端电压有关,忽略电池内阻的影响,用电池开路电压代替电池端电压,即:

式中:x=1,…,n;OCVSOCx,L~SOCx,p为x单体电池所对应的开路电压。

对于同一批电池,不同单体电池开路电压只与电池所处的SOC状态有关。可见,电池组的可用能量不仅与电池组的容量有关,同时与各单体电池SOC的分布紧密相连。

电池组最大可用能量Emax,p为其各单体电池最大可用能量之和,要使得单体电池可用能量最大,则需要电池组容量Qp最大化,同时单体电池的电池组使用SOC区间分布要尽可能的高,即电池高端未用SOC区间为零,SOCx,p=100%,此时,电池可用能量最大。

在电池组充放电时,电池组内各单体电池对应的SOC并非均从0%变化到100%,且电池组容量利用率也并非100%,所以并未实现电池组能量的最大化利用。

为了将电池组能量利用率提升至100%,不仅需要电池组内容量最小的电池最先达到充放电截止电压,即电池组容量的充分利用,同时必须在电池组充满时,各单体电池均达到充电截止电压,不存在高端未用SOC区间。使用第二节所提出的检测方案,经过检测之后的电池组内各单体电池均达到放电截止电压,仅达到了电池组容量利用的最大化,未满足对于SOC使用区间的要求,故而提出一种改进的电池组一致性检测方法,即:

Step1:对电池模组以70 A 进行充电,最高单体电压到3.65 V 截止,静置30 min,再以70 A 进行放电,最低单体电压至2.5 V 截止,静置30 min,记录充放电容量;

Step2:使用单体充放电设备,对模组内单体电压未到2.5 V 的3 个单体电池以70 A 进行放电至电压到达2.5 V,静置30 min,记录每个单体电池的放电容量;

Step3:使用单体充放电设备,对模组内4 个单体电池以70 A 恒流充电至单体电压等于3.65 V,静置30 min,记录每个单体电池的充电容量。

改进的电池组检测方法与第二节所提出的检测方案相比,测试步骤相似,所需时间相同,只将充放电的顺序进行调整,经过检测之后的电池组内各单体电池均达到充电截止电压,对于重组之后的电池组应用,既保证了电池组容量的充分利用,同时又将能量利用率提升至100%,实现了电池组能量利用的最大化。

4 结论

电池组能量利用是其容量与SOC分布综合体现,容量充分利用只是其能量充分利用的一个部分。电池组内单体电池存在高端未用SOC将严重影响电池能量的利用。依据电池健康状态、电池单体SOC分布、电池组容量与能量利用率,可以有效评价电池组一致性并表征其容量与能量利用程度。本文电池组一致性检测方法能使电池组中容量最小电池充满电,所使有单体电池荷电状态达到100%。