软碳用作快充锂离子电池负极的机理研究

孔俊丽,康丹苗

(北京低碳清洁能源研究院,北京 102211)

燃油车排放尾气引起大气污染,这种污染随着机动车总量增加而日益严重。高度关注环境污染的国家开始大力改善能源使用结构,减少排放并增加绿色能源使用开发力度。在此背景下,中国在2008 年左右开始对电动汽车产业进行扶持,到2020 年,新能源汽车技术及市场不断发展壮大,作为动力源的锂离子电池技术及市场也随之有了极大发展。

决定电动汽车续航里程的是动力电池总能量,决定电动汽车方便迅捷使用的是电动汽车充电或换电方式,依据车辆使用习惯,消费者更乐于使用或接受换电方便或充电时间短、续航里程高的电动车,该市场需求推动了可快速充电动力电池技术发展。

实现汽车动力电池快速充电,要在充电管理技术及装置、电池组本身接受快充能力方面做改进和提升。电池组接受快充的能力,不仅与电池组设计制造工艺相关,更需要单体电池具备可耐受高倍率大电流充电的性能。单体电池耐受高倍率快充性能,从根本上说与电极工艺制造及电极材料密切相关。撇开单体设计及制造工艺因素,寻求耐受高倍率充电的电极材料,即寻求可实现快速锂离子嵌入的负极材料,是提升电池快充能力的技术关键和路径之一。

锂离子电池在大倍率充电过程中会在电池材料表面形成锂枝晶,带来内短路的安全隐患,同时锂枝晶加剧有害副反应的发生,引发电池温度的升高,加速电池寿命的衰减、降低电池安全性[1]。

锂离子电池负极材料包括石墨、无定形碳。石墨的工作电压低,具有较高的容量,但石墨的层状结构导致锂离子的嵌锂路径较长,较小的层间距使得锂离子的扩散速率较低,所以石墨的快充性能较差。研究者通过减小粒径、表面官能团化、表面包覆软硬碳及元素掺杂等途径有效的提高了石墨材料的快充性[2]。无定形碳包括软碳与硬碳。软碳结构中的类石墨微晶区域较多,在高温处理后可以石墨化。硬碳是难石墨化碳,含有较多的缺陷结构和孔隙,类石墨微晶取向不定而且较少。软碳与硬碳的无定形结构为锂离子提供了较多的储存位点,同时无定型结构利于锂离子的快速传输,所以无定形碳具有较高的嵌锂容量、优异的大倍率充放电性能,但是其较多的缺陷结构与空隙造成其不可逆容量较高,电压滞后现象明显[3-4]。

针对碳负极材料不同的电化学表现,研究者针对石墨与无定形碳储锂机理开展了大量的研究工作,石墨的阶层储锂与硬碳的吸附-插层-填孔储锂机制得到普遍认同[5-6]。针对软碳的快充储锂机理的详细研究还没有报道。本文借助XRD、循环伏安法、电化学阻抗谱从材料嵌锂机理、动力学角度对软碳的快充机理展开研究,为研究者进一步提升电池的快充性能提供有效信息。

1 实验

1.1 负极材料的制备

为更加清晰地阐述软碳与石墨储锂机理的不同,采用石墨作为对比材料。石墨采用贝特瑞818 系列产品(BTR 818)。

软碳材料(NICE AC)合成步骤如下:

沥青280 ℃空气气氛下稳定化5 h,再升温到750 ℃氮气气氛下预烧3 h,升温到1 050 ℃氮气气氛下碳化5.5 h。

1.2 物性表征

X 射线粉末衍射(XRD)测试采用Bruker D8 Advance 型衍射仪(Bruker)辐射,管电压40 kV,管电流40 mA,X 射线辐射源为Cu Kα(γ=0.154 184 nm),采集步长为0.02°,采集范围为15°~30°。

1.3 电池的制备及其电化学性能测试

活性材料、导电炭黑Super P、黏结剂PVDF 三种物料按质量比92∶3∶5 与溶剂N-甲基吡咯烷(NMP)均匀混合,涂覆在铜箔上,100 ℃真空烘干24 h,用冲片机冲成直径13 mm 左右的圆形极片,工作电极涂覆量约5.5 mg。极片转移到手套箱中组装CR2032 扣式电池,以金属锂片为对电极和辅助电极,电解液为1 mol/L LiPF6/(EC+DEC)(体积比1∶1)混合液,隔膜采用Celgard 2400 PP 膜。

在蓝电CT2001 电池测试系统进行半电池充放电测试,循环电压范围0~2 V,充电和放电电流为0.1C。

恒电流间歇滴定技术(GITT)测试条件为0.05C放电30 min 后静置2 h,循环测试直到电压到达0 V(vs.Li/Li+)。

采用AUTOLAB 电化学工作站进行循环伏安测试,电压扫描速度0.1~1.0 mV/s,扫描范围0~2 V。交流阻抗分析的扫描频率为0.01 Hz~100 kHz。

全电池正极材料为NCM523,电池容量为0.5 Ah。充放电过程:不同倍率对电池充电到截止电压4.2 V,转恒流截止电流0.05C,1C放电到2.5 V。

2 结果与讨论

图1 分别为软碳与石墨放电过程中的XRD 图谱。随着锂离子的嵌入,石墨的(002)峰体现出阶段嵌锂过程,对应形成不同阶的锂-石墨层间化合物[5]。但是,软碳的嵌锂XRD 图谱连续变化,表明软碳的层间化合物多阶并存,锂离子无序的插入软碳结构中的类石墨微晶层间。

图1 放电过程中软碳与石墨XRD 图谱(电压循环范围0~1.5 V)

图2 为不同扫描速率下测得的BTR 818 石墨与软碳的循环伏安曲线,峰值电流(I)和扫描速率(v)存在幂律关系,即I=avb,从log(I)~log(v)图的斜率可计算得出b值,b=0.5 表示扩散控制的反应,而b=1 表示表面控制的反应。因此根据循环伏安曲线的动力学分析可以得到碳材料的储锂机理[7]。

图2 不同负极材料循环伏安曲线及b值拟合曲线

在0 V 附近,BTR 818 石墨峰值的拟合b值为0.44 (接近0.5),表明材料在该电位范围是扩散主导,即锂离子插入过程为主。NICE AC 在0.75 V 附近峰的拟合b值为0.98(近似等于1),表明在该电位范围为表面控制储锂,在0 V 附近,NICE AC 的峰值拟合b值为0.74(接近0.5),表明在低电位下扩散主导储锂[7]。随着放电过程的进行,b值减小,插层嵌锂逐步贡献容量。可见,放电过程中,锂电池的容量来自两个重叠的过程,锂离子吸附和锂离子插入石墨层。

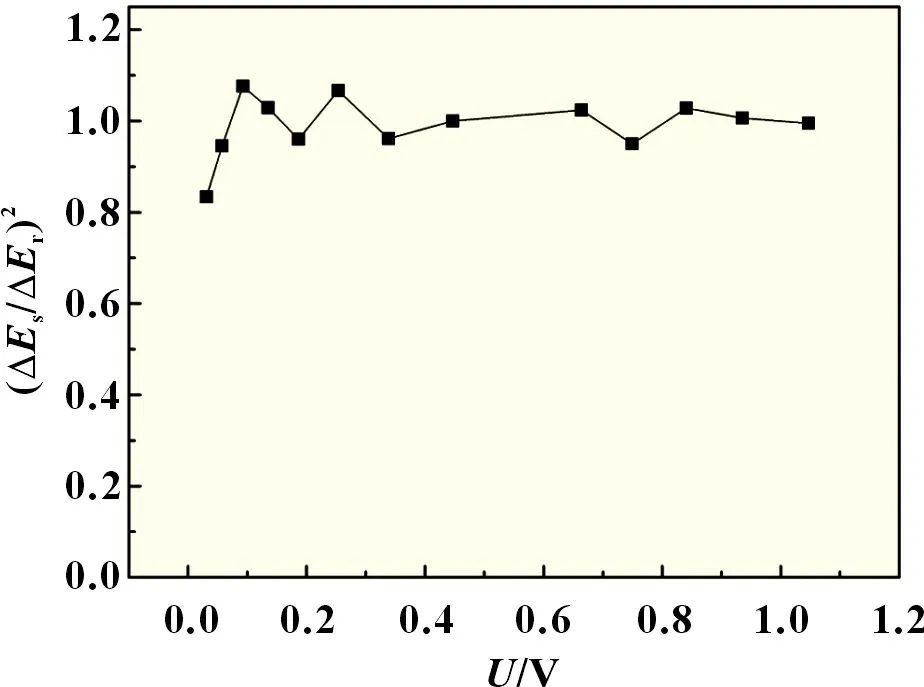

当半电池在室温环境下以微小的电流放电时,锂离子扩散系数正比于(ΔEs/ΔEτ)2[8]。NICE AC 中(ΔEs/ΔEτ)2随放电电压的变化趋势如图3 所示。由图3 可知,(ΔEs/ΔEτ)2在整个放电过程中基本保持不变,即锂离子的扩散系数在整个嵌锂过程中基本保持恒定,没有呈现出在石墨中先增大后减小的变化规律[8]。储锂机理决定了软碳和石墨不同的锂离子扩散系数变化趋势。

图3 NICE AC中随(ΔEs/ΔEτ)2放电电压的变化曲线

电池在放电结束时,测试两种半电池在不同温度下的交流阻抗谱,温度越高阻抗越小。图4 显示,在低温、室温、高温条件下,软碳的电荷转移阻抗、SEI 膜阻抗半圆都小于石墨,进一步拟合得到表1 的数据。可见,软碳的阻抗值小于石墨,表明软碳的SEI 膜阻力、电荷转移(CT)阻力小于商业化产品。

图4 不同温度NICE AC、BTR 818半电池交流阻抗谱

表1 不同温度NICE AC、BTR 818 石墨半电池阻抗拟合值

根据阿伦尼乌斯(Arrhenius)公式计算得到表2 的活化能数据,证明商业化石墨在锂离子穿过SEI 膜(EaSEI)、发生电荷交换过程(EaCT)中所需要克服的能量壁垒高。

表2 NICE AC、BTR 818 活化能数值 kJ/mol

软碳独特的储锂机理使得软碳表现出优异的快充性能,如图5 所示,软碳的快充性能明显优于商业化石墨,商业化石墨在较大倍率充电时,没有表现出容量。

图5 NICE AC 与BTR 818石墨全电池的快充性能

3 结论

文章对锂离子软碳负极材料的储锂机理和动力学行为进行阐述。循环伏安的数据表明,锂离子的吸附作用主导材料的高电位区间容量,锂离子吸附和锂离子插入在低电位区间重叠存在。XRD 显示,锂离子随机无序的嵌入软碳负极中。独特的储锂机理导致软碳的电化学阻抗与活化能较小,整个放电过程中扩散系数保持不变,材料表现出优异的快充性能。