铸造模拟技术在消失模铸造工艺开发中的应用

张杰琼,吕乐华,许海铎

(第一拖拉机有限公司,河南洛阳 471004)

消失模铸造具有很多优点,如生产成本低、表面质量好、尺寸精度高、环境污染小等。但是消失模铸造工艺设计相比砂型铸造要困难,因为消失模铸造过程中负压的存在,使其充型、冷却过程和砂型铸造的差别很大。因此,浇注系统的设计思路和砂型铸造也存在很大的差别。借助计算机数值模拟技术对消失模铸造全过程进行模拟有助于技术人员判断工艺方案的优劣性,模拟结果通过3D可视化处理后,技术人员可直观的分析出工艺方案的充型、凝固特点,并以此做出判断进而优化工艺。如此,便可有目标的进行工艺实验,减少工艺实验的次数,缩短开发周期,降低开发成本。铸造数值模拟技术的出现使铸造由半经验、半理论走向了可视化、可控化的发展道路,是现代工艺设计发展的方向。

某型号拖拉机传动系前箱是一拖公司KW 线的主要产品之一,批量较大,其结构复杂、体积大、重量大、最小壁厚小,消失模铸造难度非常大。在铸造工艺设计过程中采用铸造模拟仿真系统对所设计的三种工艺方案分别进行模拟,综合分析各个方案的优劣性,通过工艺优化得到最优工艺方案。

1 产品介绍

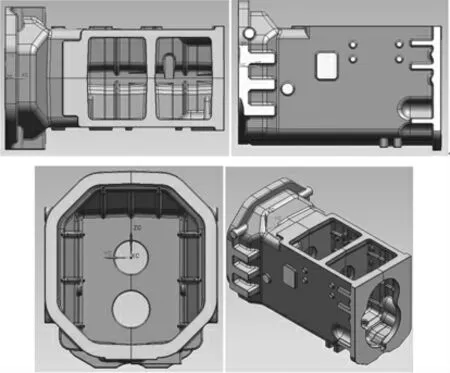

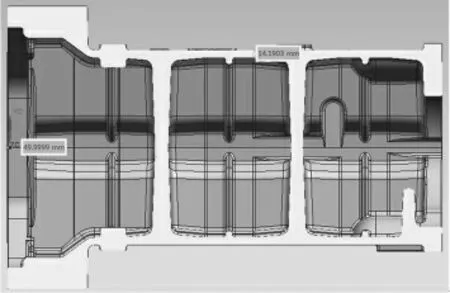

该传动箱壳体是某型号拖拉机传动系的关键零部件,毛坯理论重量:265.1kg(密度按7.3×103kg/m3),最大外形尺寸分别为:816mm×530mm×578mm(如图1 所示),腔壁最小壁厚约为14mm(如图2 所示),最大壁厚约为50mm。

图1 传动箱三维模型

图2 最大壁厚和最小壁厚

箱体整体尺寸大,壁厚小,采用消失模铸造首先考虑变形问题,其次是冷隔问题,变形可通过严格的工艺过程管控、合理的浇注系统及防变形措施的设计和合理的加砂造型工艺等措施防控,冷隔可通过合理的浇口位置及较高的浇注温度解决。

2 工艺设计

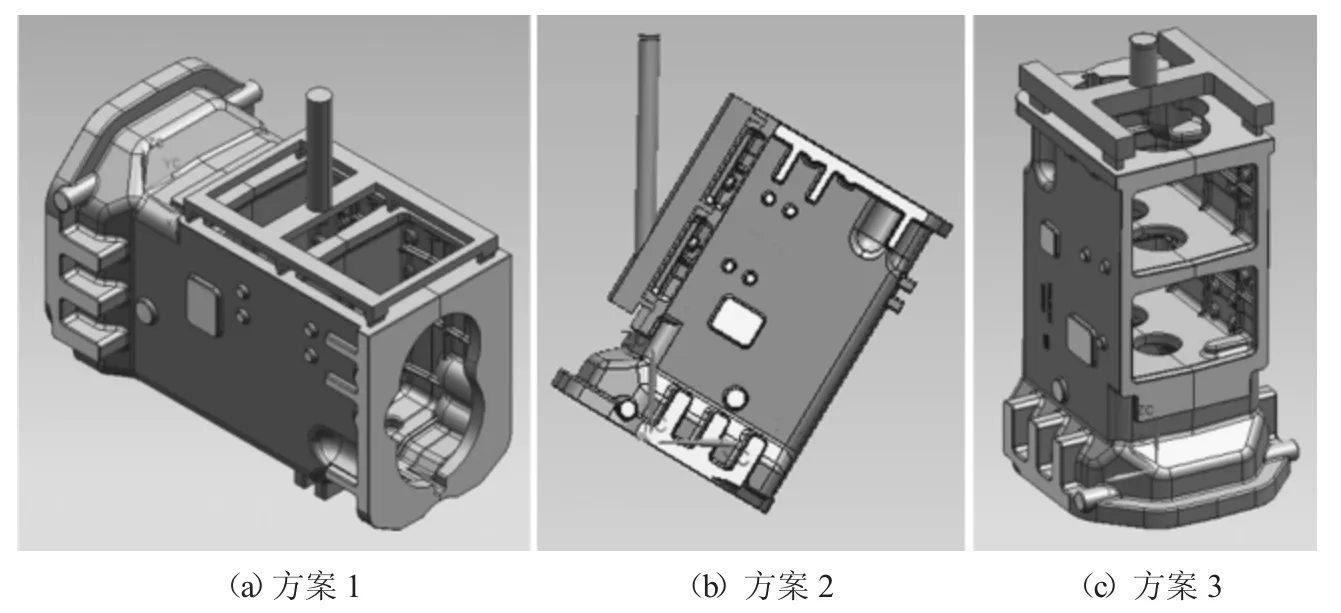

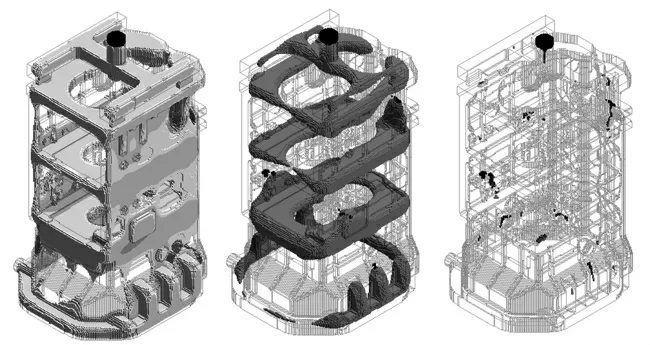

为了保证提高将来工艺试验的效率及成功率,设计了3 种消失模工艺方案并进行了相应的模拟仿真,检验工艺方案的合理性。三种工艺方案如图3 所示。

图3 工艺方案

方案1:平放顶注工艺,直浇道直径 覬50mm,横浇道截面40mm×20mm,内浇口截面40mm×7.5mm,压头210mm。

方案2:斜放侧注工艺,直浇道直径 覬50mm,横浇道截面60mm×55mm,内浇口截面55mm×15mm,压头190mm。

方案3:竖放顶注工艺,直浇道直径 覬50mm,横浇道截面45mm×50mm,内浇口截面60mm×15mm,压头320mm。

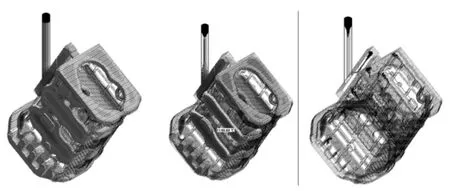

采用华铸CAE 铸造模拟系统消失模仿真模块对上述3 种工艺方案进行模拟,其结果如图4、5、6 所示。

图4 方案1 模拟结果

方案1 模拟结果:凝固后期在图中所标注位置出现夹渣和缩孔缺陷,需增设溢流结构。另外,由于平放缘故,零件平面部分在下方,容易造成塌箱,因此在振实过程中要注意分多次加砂和振实,在浇注过程中要快浇。并且在造型过程中由于尺寸影响只能一箱一件,箱重较小。

方案2 和方案1 相比较,具有更小的夹渣和缩孔倾向,同时也降低了塌箱的风险,但是倾斜放置造成了加砂和振实过程中的难度,需多次加砂,低振幅高频率振实。同样在造型过程中由于尺寸影响只能一箱一件,箱重较小。

方案3 和方案2 具有相同的特点,并且可以实现1 箱2 件浇注,箱重大,效率较高,但是充型较紊乱。

图5 方案2 模拟结果

图6 方案3 模拟结果

3 工艺优化

结合三种工艺方案的优劣性,以及消失模生产线现场实际情况,综合分析后采用图7 所示工艺方案,并进行组模和浇注试验。

图7 优化后的工艺

直浇道直径覬50mm,横浇道截面60mm×55mm,内浇口截面55mm×15mm,压头190mm。

4 工艺实验

工艺流程:珠粒预发→模样成型→修模组型→施涂→烘干→造型浇注→清理。

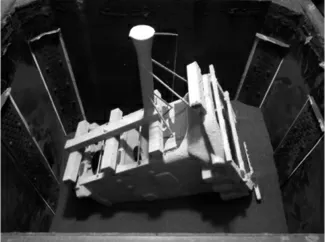

采用1 箱1 件方案,铁水从铸件上部进入,顶端加溢流块。

造型方式如图9 所示,装箱数量:1 箱1 件;底砂厚度:100mm;面砂厚度:30mm;浇注温度:1490~1510℃;负压强度:5.5MPa~6MPa。

单箱设计浇注时间:90s;保压时间:≥20min。

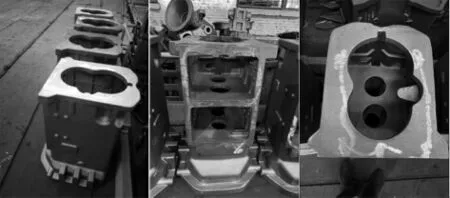

经过抛丸清理,铸件表面质量良好,未见明显缺陷。端面硬度180~190HB。

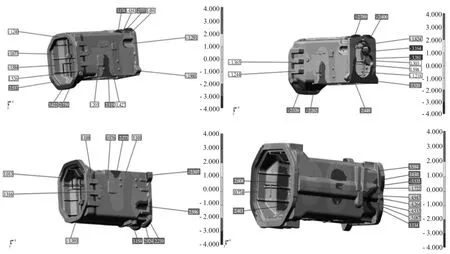

5 检测加工

采用三维扫描仪对样件毛坯进行扫描,得到毛坯的三维模型,通过毛坯的三维模型和理论三维模型全尺寸对比检测毛坯的变形及加工余量情况,结果如图11 所示。

图8 组型方案

图9 黄模装箱造型

经过对比,毛坯三维模型和理论模型几乎完全吻合,未发现有较大变形量的部位,其变形量在工艺控制范围内。

为了进一步验证样件毛坯的变形及加工情况,将样件毛坯进行加工鉴定,结果显示样件变形量较小,在工艺控制范围内,未见其他缺陷,样件合格。加工成品如图12 所示。

图10 铸件毛坯

6 结束语

图11 毛坯和三维模型对比结果

图12 加工成品

消失模新产品开发周期较长,在工艺设计阶段采用铸造模拟仿真系统对拟定工艺进行模拟仿真,技术人员可直观的分析各工艺方案的优缺点,便于后期工艺优化。工艺设计阶段采用铸造模拟仿真系统大大提高了新产品开发效率,缩短了试制周期。本文所述传动箱壳体按照传统的工艺开发思路的话,至少需要进行3 次工艺试验,而采用本文所述方案则工艺试验仅进行一次便获得成功,在成本、周期、效率方面具有明显优势。