A356 合金铸造余温热处理工艺的研究

刘淑琪,杨凯雯,钟鲁宁,靖雨娇,周 煜,朱文龙

(江苏省宿迁学院 材料工程系,江苏宿迁 223800)

A356 合金是一种典型的Al-Si-Mg 系三元合金,具有优秀综合性能的铸造铝合金。它不仅具有很好的铸造性能(流动性好、线收缩小、无热裂倾向,气密性好),同时比重小,耐蚀性良好,通过热处理可达到较高的强度、良好的塑性和高冲击韧性,因此成为了汽车、摩托车铸造铝轮毂的首选材料[1-5]。A356 合金的Si 元素的成分范围约为6.5%~7.5%,通过对Al-Si 二元相图的分析可知合金中含有近半体积分数的共晶组织。共晶组织中的硅相在铸造条件下会以粗大的不规则针状存在,且分布不均匀,如若不改善其形态及分布,将降低合金的韧性,并不利于合金的机械切削性能。

通常对A356 合金在较高温度下固溶处理,不仅可以改善其共晶硅组织的形态及分布进而提升合金的韧性,另外利用Si 原子在α-Al 中过饱和的溶解也可以起到一定的固溶强化作用。但是传统的热处理工艺往往需要在铸件冷却后再次加热至固溶处理温度,随后快速冷却,两次降温的过程不仅耗时而且耗能[6]。本文研究利用铸造余温进行固溶处理的工艺,以求在一次降温过程中实现铸造和热处理工艺的一体化[7-10],并获得较为理想的组织和性能。

1 试验材料与方法

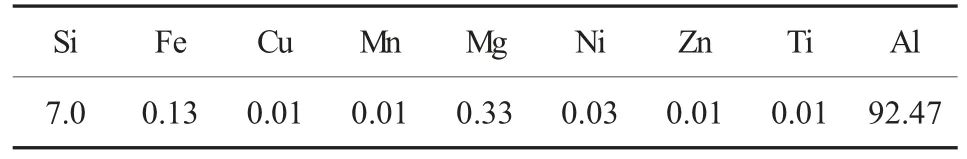

试验采用的合金为商用A356 合金,其成分含量见表1。

表1 A356 铝合金的化学成分 w/%

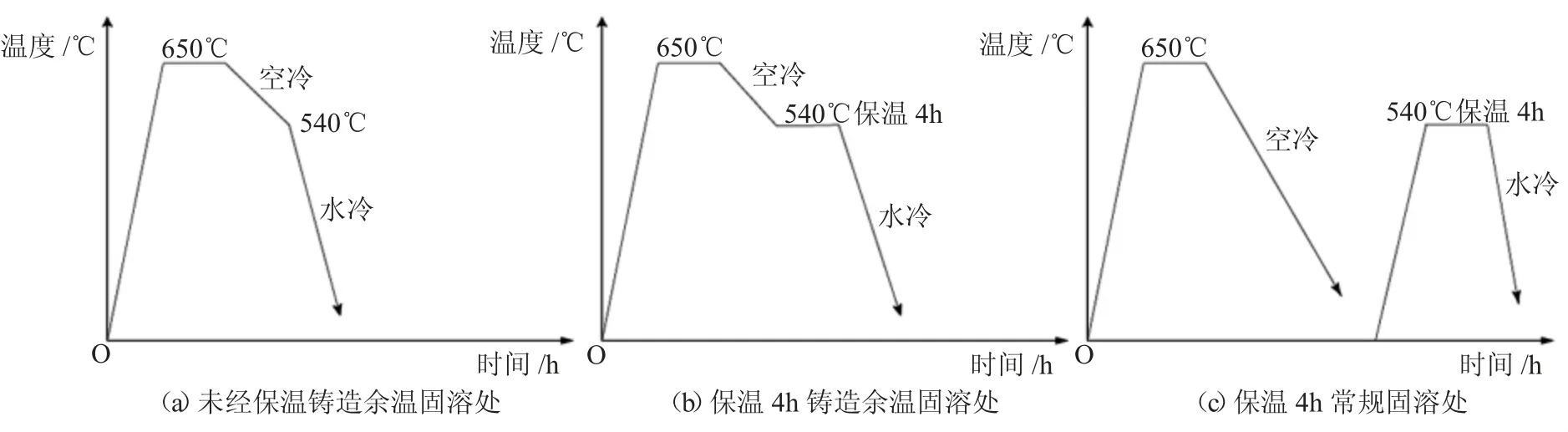

试样在石墨坩埚中经实验用井式炉加热至650℃,加入0.5%的C2Cl6 进行精炼,静置10min后浇注至钢制模具中,随后分三组进行:(1)在钢模中待合金凝固,利用工业用红外测温仪测到铸件表面温度为540℃时迅速取出淬入水中,即未经保温铸造余温固溶处理;(2)在钢模中待合金凝固,测得表面温度为540℃时再次放入炉温为540℃的箱式炉中,保温4h,即保温4h 铸造余温固溶处理;(3)在钢模中冷却至室温,然后再次加热至540℃,保温4h,即常规固溶处理。三种热处理工艺见图1 所示。

图1 三种固溶处理工艺图

2 试验结果及讨论

2.1 铸造余温固溶处理对合金组织及硬度的影响

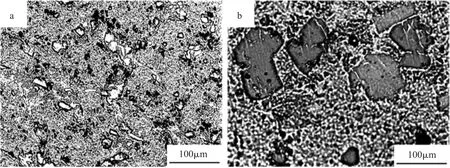

图2 为两种铸造余温固溶处理条件下A356合金的光学显微组织图像,两种固溶处理温度均为540℃,其中一种为未经保温铸造余温固溶处理,另一种为保温4h 铸造余温固溶处理。合金的基体为α-Al 组织,在α-Al 基体的晶界处存在共晶组织。

从图2 可见,相对于铸态组织,未经保温铸造余温固溶处理的合金组织中,共晶硅形态从不规则的针状转变为粒状,且组织细小,这是因为铸件凝固后在水冷的强冷却作用下抑制了共晶硅的小平面生长机制导致的。而经过4h 的保温后的合金组织中,共晶硅虽然球化较好(图2e),但颗粒亦发生奥斯瓦尔德熟化而明显粗化。对合金的硬度测试显示,铸态的硬度为HRB30,而未经保温铸造余温固溶处理的硬度为HRB39,经过4h 的保温后的合金硬度为HRB42。硬度值的提升表明,经固溶处理后,合金元素的充分溶入是提升A356 合金硬度的有效途径。

图2 A356 合金的铸态及铸造余温固溶处理后的组织

2.2 铸造余温固溶处理与常规固溶处理比较

铸件在钢模中冷却至室温,然后再次加热至540℃,保温4h 即常规固溶处理,其组织如图3 所示。

图3 A356 合金常规固溶处理的组织

经过540℃固溶处理4h,室温下在水中淬火,发现相比铸态组织,合金组织中共晶硅相发生了明显的粗化和长大,这与保温4h 铸造余温固溶处理的结果比较接近,只是其颗粒长大程度更高,整体上不如保温4h 铸造余温固溶处理的合金组织。对合金的硬度测试,常规固溶处理的合金硬度为HRB37。考虑到两次升温过程更多的工序和能源消耗,保温4h 铸造余温固溶处理的工艺优越性明显。

3 结论

(1)未经保温的铸造余温固溶处理可以一定程度上细化共晶硅组织,且有一定硬度提升。

(2)保温4h 的铸造余温固溶处理合金组织及硬度测试均优于常规固溶处理,且工序简单,具有一定的工艺优势。