铸造砂型3D 打印机应用及其效率提升的研究

蒙南华,田永刚,郝 鹏,杜银学,王军伟,马 睿

(共享智能装备有限公司,宁夏银川 750021)

近年来,增材制造技术快速渗透到各个工业领域,作为基础制造业的铸造领域自然也在其中。在当前铸造产业中,60%左右的铸件是多品种、小批量类,这些铸件多以手工劳动为主的传统模式生产,要制作这些铸件,需要提前制作一套模具,该模具制造周期长且成本高,并且传统的制芯工艺精度低,无法满足一些结构复杂,精度要求高的铸件要求。但随着3D 打印技术的快速发展,特别是对3D 打印砂型技术的深入研究,发现3DP 技术具有型芯成型效率高、成型尺寸大、没有热应力等优点,更适合大规模、柔性、快速、智能生产型芯[1]。但是目前,国内外各公司的铸造砂型3D 打印机工作效率普遍较低,如何提升其打印效率,成为推动铸造行业转型升级、产业化发展亟待解决的问题[2]。

1 3D 打印技术的功能原理

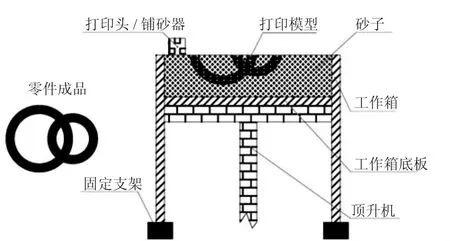

3D 打印技术的功能原理如下:3DP(三维印刷打印)技术是采用粉末材料成形,如砂子、石膏等。打印成形时通过喷墨打印头将粘接剂(如铸造用树脂)将砂型的截面印刷在粉末材料上面,这样逐层打印成型。

图1 3D 打印技术的功能原理

首先,利用三维软件设计构建砂型的数据模型,将设计的模型格式转换为STL 格式,然后对三维模型进行分层处理,把数据输入打印机中,进行打印[3]。

其次,在打印开始时,在打印工作台上,铺砂器均匀的铺上一层砂子粉末材料,然后喷头按照原型截面形状,将粘结材料有选择性地喷射到已铺好的粉末上,使原型截面有实体区域内的粉末粘结在一起,形成截面轮廓,一层打印完后,工作台下降到一个截面的高度,然后重复上面的步骤,直至原型打印完成。

2 3D 打印技术给传统铸造带来的变革

3D 打印技术具备了解决铸造业转型升级的优势,适于工业领域的应用,也更适于实现产业化应用。3D 打印技术的产业化应用给传统铸造带来颠覆性的变革,铸件制造弃繁从简,提质增效,制造过程以人为本,绿色制造,为铸造行业的转型升级提供示范作用[4],具体为:

(1)缩短铸造生产流程。铸件工艺直接从三维图形数据制造出复杂的砂型,变革了传统使用模具、制型、造型、合箱的铸造方法[2]。

(2)提高铸件质量,提升生产效率。此工艺生产的产品精度高,砂型和砂型快速一体成形,大幅缩短了产品的研发和生产周期[5]。

(3)设计灵活,节约成本,降低制造难度。此工艺具有灵活的修改模型设计等优势,对提高产品精度,降低砂铁比效果突出,特别适用于内部结构复杂铸件的生产。

(4)以人为本,绿色铸造,智能铸造。大幅改善铸造现场环境,降低工人劳动强度;机器换人,人力成本大幅下降;典型数字化制造,大幅提高铸造生产的智能化水平。

(5)铸造增材制造技术的产业化应用对铸造行业的转型升级、铸造智能制造及未来铸造智能工厂的建设将产生变革性的意义,影响深远。

3 提升3D 打印技术效率的研究

由于3D 打印技术有着诸多优势,并且可以成为推动铸造行业转型升级、产业化发展的关键技术,如何将3DP 技术的打印效率进一步提高,将直接推动铸造行业转型升级以及产业化快速发展,以下将论述如何提升3D 砂型打印技术的效率。

3D 打印机工作原理是:铺砂器先铺设一层底砂,打印头再喷射树脂;经过多层的铺砂及喷射后,要分别对铺砂器以及打印头进行清洁工作;重复以上工作直至打印完成。因此,要提升3D 打印机工作效率,要对以上各个工序进一步分开研究。

3.1 提升打印喷头的幅宽

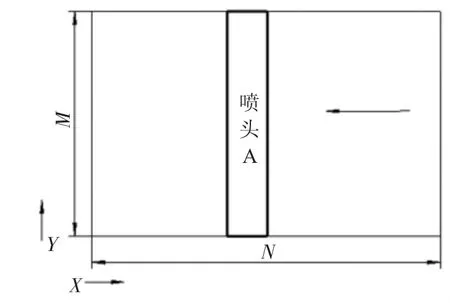

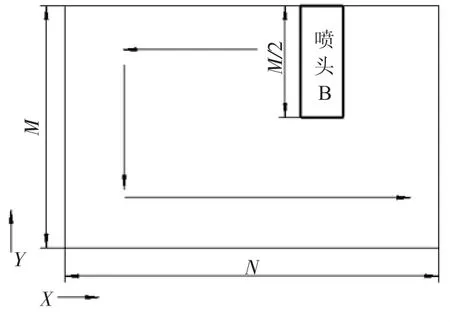

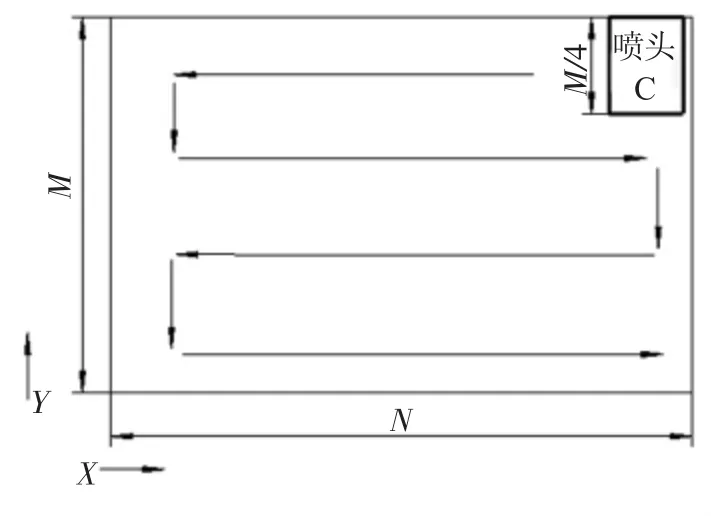

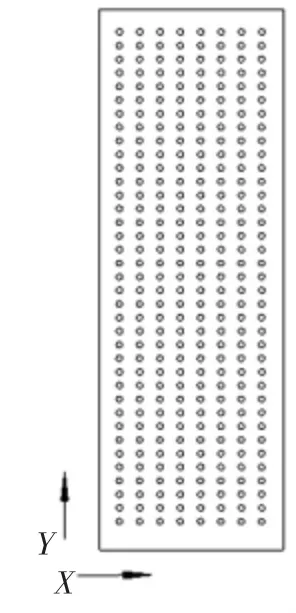

如下图所示,成型工作台尺寸为M×N,目前市面上常用的打印机有三种打印头A、B、C,其喷射幅宽分别是M、M/2、M/4。

打印头A 每喷射完一层,需要沿X 方向运动N 的距离,共需要1 PASS 完成一层喷射;

图2 打印头A 喷墨轨迹

打印头B 需要沿X 方向运动N 距离后,再沿Y 方向步进M/2 距离,再沿X 方向返回,等待下层喷射,共需要2 PASS 完成一层喷射。

图3 打印头B 喷墨轨迹

打印头C 需要沿X 方向运动N 距离后,再沿Y 方向步进M/4 距离,再沿X 方向返回,再沿Y方向步进4/M 距离,之后再沿X 方向运动N 距离后,再沿Y 方向步进M/4 距离,再沿X 方向返回等待下层喷射,共需要4 PASS 完成一层喷射。

图4 打印头C 喷墨轨迹

综上市面上常采用的三种打印方式可以得知,打印头A 打印效率最高,只需要1 PASS 即可完成整个幅面喷射;打印头B 次之,需要2 PASS完成整个幅面喷射;打印头C 最低,需要4 PASS完成整个幅面喷射。喷头作为一种进口的超精密配件,其有效喷射宽度基本固定在65mm 左右,因此,大幅宽的打印头需要由小喷头来组合排列,喷射幅宽越大,表示包含的喷头越多,其造成的成本以及后期维护费用亦越大。实际应用中,要考虑达到最大的打印效率,应优先选择可以1 PASS 完成喷墨的打印头A。

3.2 提升各运动部件的运行速度

打印机主要的运动部件由铺砂器、打印头、举升机组成,其中,铺砂器在Y 方向做铺砂运动,打印头在X 方向运动喷射树脂,举升机在Z 方向升降工作箱,因此,对以上三个部件的运行速度依次提升,对打印机效率提升有很大作用。

首先是提升铺砂器Y 方向的铺砂速度。铺砂器内部贮存有混好固化剂的砂子,沿Y 方向边运动边铺砂,其运动速度对砂面的密度、平整度影响较大。铺砂速度过快,会导致砂面局部不下砂或者下虚砂,造成打印的砂型密度不足和外观缺陷。所以在设计铺砂器时应综合考虑,在满足合格铺砂质量的前提下,尽可能高的提升铺砂器沿Y 方向的铺砂速度。

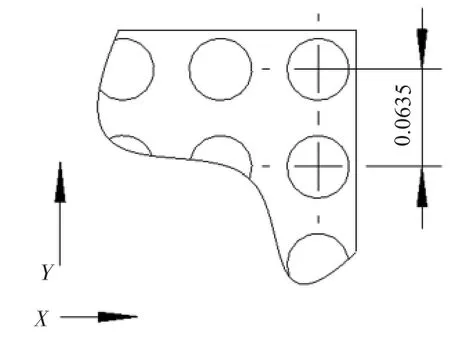

其次是提升打印头X 方向喷墨运行的速度。喷头沿X 方向运行速度为喷头方向分辨率和频率之积,即V=Xdpi×f,由于喷头的频率一般厂家会推荐使用固定值,为了不影响其寿命暂不改变,因此只需要提升X 方向分辨率即可提升喷头X 方向的运行速度。为了提升喷墨速度,X 方向喷墨分辨率设定为0.12mm,喷头频率为9000Hz,则喷头X 方向速度为0.12mm×9000Hz=1080mm/s。由于目前市面上多用的喷头是美国富士的SG1024 系列,其有8 列喷孔,每列有128 个喷孔,共有1024个喷孔,其中喷孔之间Y 方向分辨率固定为喷孔间距0.0635mm。因此,为了保证喷墨的精度,X、Y方向的分辨率不能相差太多,具体情况可以根据实际需求设定。

图5 SG1024 喷头喷孔排列图

图6 SG1024 喷头局部放大图

最后提升举升机沿Z 方向升降工作箱底板速度。在正常打印工作中,Z 方向每次步进距离为一个层厚,仅为0.2mm~0.5mm,运动时间仅为0.1s左右,提升其速度对整体效率基本无影响,所以不用考虑其效率提升。

3.3 优化各辅助部件的运动节拍

3D 砂型打印机整体工作流程如下:打印开始,工作箱在辊道电机驱动下就位,举升系统机构推动工作箱活动底板升至最高限位处,混砂罐将3D 打印用砂子及液料等经混砂罐混合后定量加入对应的铺砂器;则铺砂器沿Y 方向完成工作箱上方的铺砂动作后,打印头沿X 方向在已完成铺砂的工作箱上方的砂子表面进行一个来回全覆盖的打印工作。此时工作箱顶升系统驱动工作箱的活动底板下降(根据工艺要求下降距离0.1mm~1mm,优选0.2mm~0.5mm),重复上述铺砂、打印过程,直至工作箱活动底板下降至最低限位,完成整个打印工作。

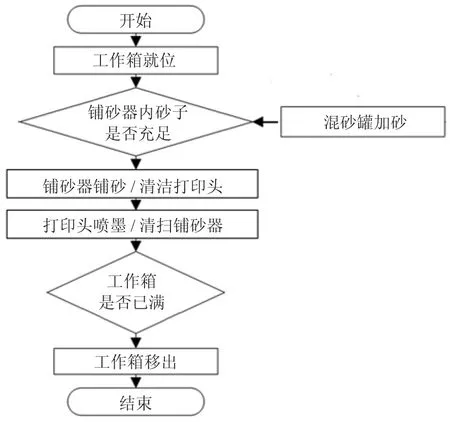

在上述过程中,铺砂器是在打印系统中往复铺砂的部件,其底部安装的刮砂板与砂面直接接触,经过多层铺砂后,砂面上的灰尘以及浮砂会粘在刮砂板底部,时间长了会变成一种比较坚硬的黑色状薄层物质,打印中若不及时清除该物质,则会对砂面造成缺陷,因此需要一个清扫机构对刮砂板底部定时清洁。清扫机构动作的节拍和打印头同步运行时其节拍最紧凑,效率最高。具体如下:铺砂器铺完砂,运动到清扫位置,此时清扫机构与喷头同时动作且互不干扰,喷头喷完墨开始下次铺砂前,清扫机构刚好对刮砂板清洁完成。这种打印方式节拍最为紧凑,效率最高。

打印头距离喷射砂面2mm~3mm,经过多层的喷射后,其底板上会沾上砂面上飘起来的浮砂及灰尘,如果长期不清洁,会造成喷孔堵塞、损坏等问题,影响喷头使用寿命。因此,打印头同样需要一个清洁机构对其底部定时清洁,且清洁机构动作的节拍和铺砂器同步运行。具体如下:打印头喷完墨,运动到清洁位置,此时清洁机构与打印头同时动作且互不干扰,铺砂器铺完砂开始下次喷墨前,清洁机构刚好对打印头底板清洁完成。这种打印方式节拍最为紧凑,效率最高。具体动作流程图图7 所示。

图7 优化后的3DP 打印流程图

4 结束语

3D 打印机工作效率的提升,不仅能带动3D打印技术的快速发展,而且能够新一轮的技术革新[6]。更高效率的砂型3D 打印机在铸造行业大发展的时代发挥重要作用,使铸件制造弃繁从简,提质增效,制造过程以人为本,绿色环保,为铸造行业的转型升级提供示范作用,并且有利于引导铸造业向绿色、智能、柔性、快捷、高端的方向发展,增强铸造行业的自主创新能力,全面提升行业竞争力,培养和引进一批高端装备科技创新人才,扩充国防高端装备制造业科研队伍,持续为铸造行业提供创新发展活力,促进产业向“智能化”、“绿色化”转型升级,引领中国铸造由“铸造大国”迈向“铸造强国”。