660 MW超超临界二次再热机组深度调峰试验研究

丛星亮,谢红,苏阳,张骏,程英捷

(1.国网安徽省电力有限公司电力科学研究院,合肥230601;2.国电蚌埠发电有限公司,安徽蚌埠233000)

0 引言

近年来,随着新能源发电的大规模快速发展,安徽电网消纳新能源的形势日趋严峻,电网峰谷差不断增大,调峰能力不足的问题越来越显著。安徽电网新能源发电负荷最高可达到8.78 GW,占比达到全省用电负荷的48%。新能源发电具有波动性和间歇性的特征,为了更好地消纳新能源发电,火电机组不得不参与深度调峰,灵活调节出力[1]。

目前,大部分燃煤机组已经基本实现40%额定负荷的深度调峰目标[2]。许多研究人员和工程技术人员对燃煤机组的深度调峰进行了研究:刘文胜等[3]通过试验研究了660 MW亚临界锅炉的30%额定负荷深度调峰;华敏等[4]研究了660 MW超临界燃煤机组的深度调峰;王立等[5]通过试验研究了火力发电机组的深度调峰,并提出了运行优化措施;胡建根等[6]比较了典型燃煤锅炉的深度调峰能力;于浩洋等[7]研究了330 MW循环流化床机组30%负荷深度调峰的性能;高林等[8]全面统筹考虑了深度调峰控制技术改造,可实现25%~30%额定负荷及以上全程协调控制;吴瑞康等[9]分析了机组深度调峰对汽轮机运行、本体、辅助设备的寿命及经济性的影响;马玉华等[10]对深度调峰时亚临界自然循环锅炉水循环安全进行了计算与分析;周文台等[11]研究了深度调峰下的再热蒸汽温度偏差调整。

在竞争的电力市场中,火电机组利用小时数逐年下降,基本处于亏损状态。虽然660 MW超超临界二次再热机组效率较高,但是也面临着较大的生存压力。随着碳中和、碳达峰目标的提出和未来新能源的进一步发展,燃煤机组将从基本负荷机组转变成调峰机组。为了适应新形势的发展,提高自身竞争力,本文通过试验的方法测试并验证了某660 MW超超临界二次再热机组参与深度调峰的能力。机组深度调峰试验的主要内容包括:(1)在没有其他助燃方式(投油、投等离子燃烧装置等)下,机组的最低稳燃负荷,即调峰的深度;(2)机组主、辅机系统的运行安全性,比如汽机系统、制粉系统、风烟系统、锅炉汽水系统及自动控制系统的运行状态;(3)低负荷下,机组脱硫、脱硝和除尘系统投运能力和环保指标达标情况;(4)低负荷下机组煤耗指标。

1 机组概况

1.1 汽轮机概况

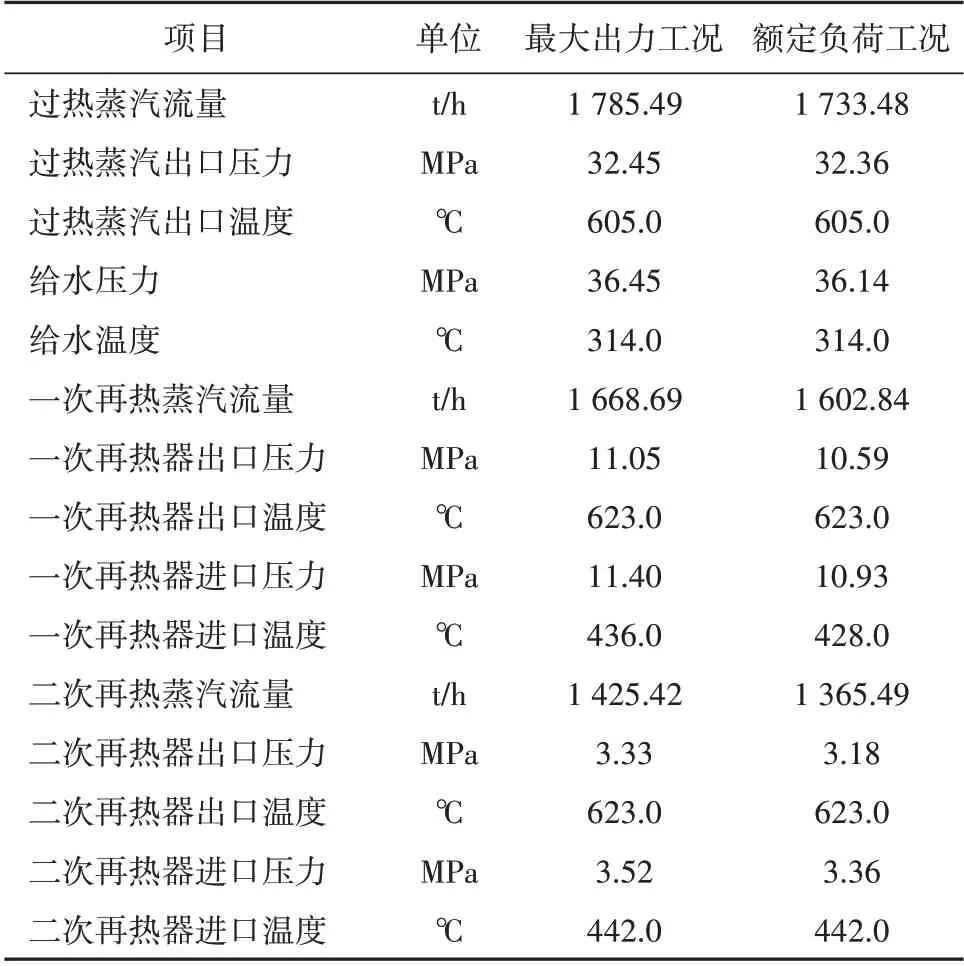

汽轮机系上海电气集团股份有限公司设计制造的N660-31/600/620/620型超超临界、二次中间再热、单轴、五缸四排汽、凝汽式汽轮机,制造厂产品代号DR95-01。该汽轮机主要技术参数见表1。

表1 汽轮机主要技术参数Tab.1 Main technical parametersof thesteam turbine

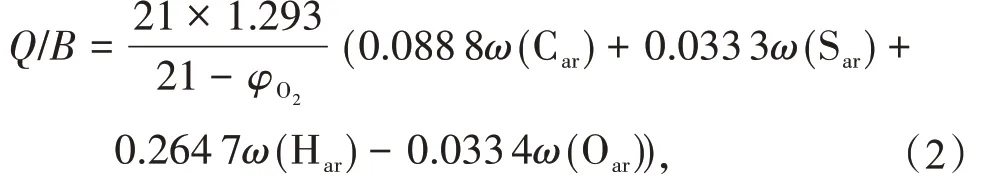

1.2 锅炉概况

锅炉为高效超超临界参数变压直流锅炉,二次中间再热,单炉膛,前后墙对冲燃烧方式,尾部三烟道结构,采用挡板调节再热汽温、固态排渣、全钢构架、平衡通风、半露天布置、全悬吊结构П型锅炉。锅炉型号为DG1785.49/32.45-Ⅱ14型,主要设计参数见表2。

表2 锅炉主要设计参数Tab.2 Main design parametersof theboiler

2 试验结果及分析

2.1 机组最低稳燃负荷

机组最低稳燃负荷取决于锅炉最低稳燃负荷。锅炉最低稳燃负荷除了与燃料类别及燃烧方式明显相关外,还与诸多燃烧器着火稳燃条件有关,比如燃烧器、磨煤机及制粉系统的设计选型与运行性能[12]。由于影响因素较多,在实际运行中无法确定制约稳燃的短板因素,通过理论计算进行确定也比较困难,目前,最简单、可靠的方法是现场试验。试验机组负荷降至198 MW并稳定运行后,试验开始计时,198 MW稳定运行325 min,如图1所示。

图1 机组深度调峰试验最低稳燃负荷Fig.1 Minimum stable fired load in deep peak-load shaving test of the unit

机组负荷从480 MW以4.0 MW/min的速率降至330 MW并稳定约60 min;然后以4.4 MW/min的速率降负荷至260 MW左右并稳定约6 min;继续以1.0 MW/min的速率缓慢降负荷至198 MW左右,稳定运行325 min。试验结束后,机组以4.0 MW/min的速率快速升负荷至600 MW。在降负荷和30%额定负荷运行中,都未投用等离子或其他稳燃装置。

以上试验结果表明,该机组具备在30%额定负荷稳定运行的能力,最低稳燃负荷可以下探到30%额定负荷。

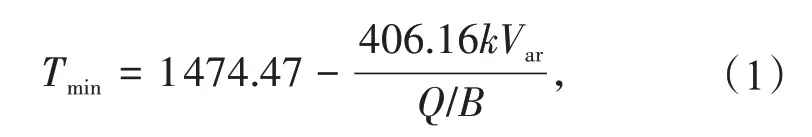

文献[13]研究发现煤粉稳定燃烧与炉膛温度、挥发分密切相关,在煤粉稳定燃烧过程中,是挥发分的燃烧引起煤炭颗粒的燃烧,若炉膛温度低到无法满足挥发分燃烧,炉膛将灭火。根据李军等[14]人的研究结果,结合实际运行机组已知煤的挥发分、入炉煤量和总风量等重要参数,推导出理论最低稳燃温度

式中:k为煤粉进入炉膛后先燃烧的挥发分比率,可通过试验获得本机组深度调峰试验时k为0.8;Var为收到基挥发分;Q/B为风煤比,可采用机组分散控制系统(DCS)值。若风量和入炉煤无法准确测量,则Q/B可以用下式计算,

式中:φO2为空气预热器(以下简称空预器)进口烟气中O2的体积分数,可通过试验测量获得;ω(Car),ω(Sar),ω(Har),ω(Oar)分别为入炉煤的收到基C,S,H和O元素的质量分数,可通过取样分析获得。

由式(1)可知,理论Tmin与Var和Q/B有关。煤的挥发分越低,风煤比越高,燃烧所需温度越高,燃烧越不稳定。本机组在30%额定负荷时,氧量控制在10%。经过计算,Q/B为14,代入式(1)计算出理论最低稳燃温度为955.0 K,即挥发分与烟气混合温度超过682.0℃开始着火燃烧会引燃焦炭。

运行燃烧器层火检信号正常稳定,就地通过观火孔观察燃烧,发现锅炉燃烧情况良好,火检无闪烁,采用高温辐射仪测量最下层燃烧器区域,该区域平均温度为1 178.0℃,远高于理论最低稳燃温度682.0℃,满足稳定着火燃烧条件。

2.2 主辅机运行状态

2.2.1 汽轮机系统

在深度调峰试验中,机组负荷稳定,主蒸汽参数、汽机各监视段参数等都在正常的范围内,各轴承振动、金属温度、回油温度都在安全的范围之内。汽轮机系统各抽汽压力、加热器端差、水位正常,运行状态无异常。给水泵系统运行安全稳定,给水再循环正常投入,小机转速均在安全合理范围内。1台循环水泵投入运行,1台凝结水泵变频运行,运行参数都在正常范围内,其他电泵辅机电流等运行参数值也都在合理范围内。表明汽机轮具备30%额定负荷的深度调峰能力。

2.2.2 制粉系统

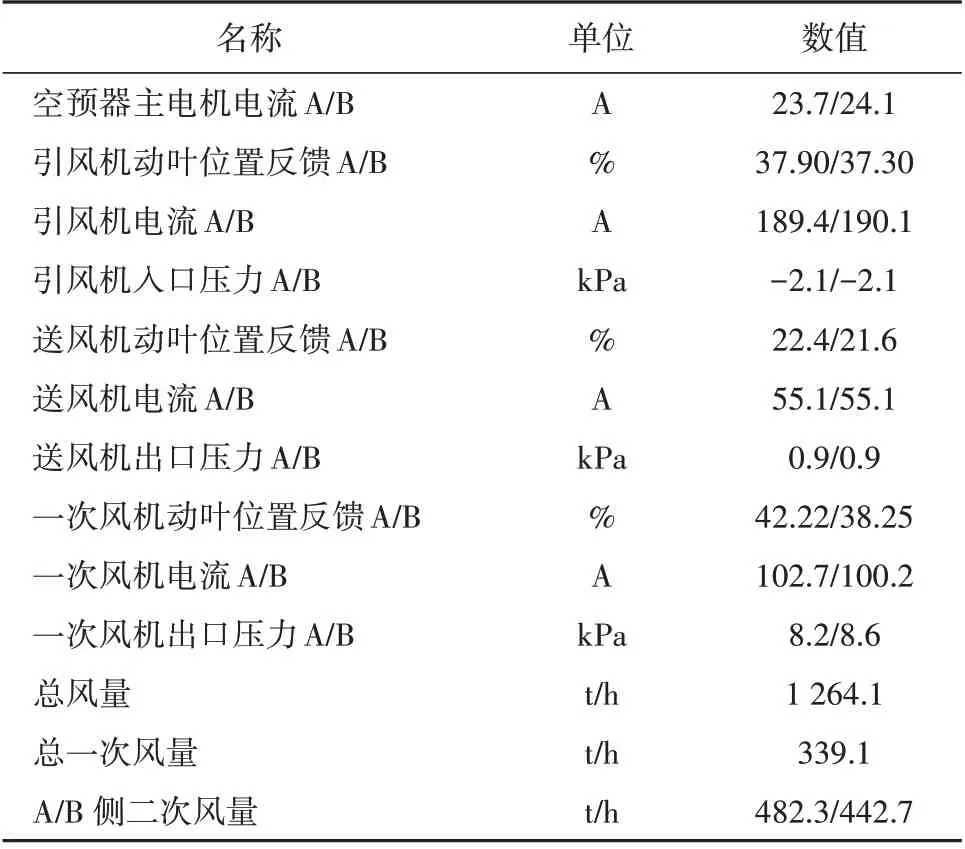

在制粉系统中,A,C,D磨煤机运行,3台给煤机给煤量几乎相同,约30.0 t/h。一次风压控制在8.4 kPa左右,磨煤机出口一次风温控制在80.0℃。磨煤机液压加载力在5.00 MPa左右,煤粉细度(R90)控制在15%~20%。停运的磨煤机禁止通风。制粉系统运行状态良好,各控制参数和运行参数均未达到极限值,具有可调节的裕度,具体见表3。

表3 制粉系统控制与运行参数Tab.3 Control and operation parametersof the pulverizing system

2.2.3 风烟系统

机组在30%额定负荷时,2台引风机、2台送风机、2台一次风机和2台空预器稳定运行,状态良好,都具有调节裕度。为了提高再热汽温,省煤器出口氧量控制在10%,总风量控制在1 200~1 300 t/h。风烟系统中各设备的控制与运行参数见表4。

2.2.4 锅炉汽水系统

锅炉干态运行,分离器出口过热度为50.0~70.0℃,给水流量为530.0 t/h,水冷壁金属壁温不超温。通过风量和烟气调节挡板调节主、再热蒸汽温度,主蒸汽温度和再热蒸汽温基本稳定,如图2所示。主蒸汽温度平均值为596.1℃,一次再热蒸汽温平均值为590.2℃,二次再热蒸汽温平均值为586.6℃。过热减温水流量为14.8 t/h,再热减温水流量为0。

2.2.5 热工保护与自动控制系统(AGC)

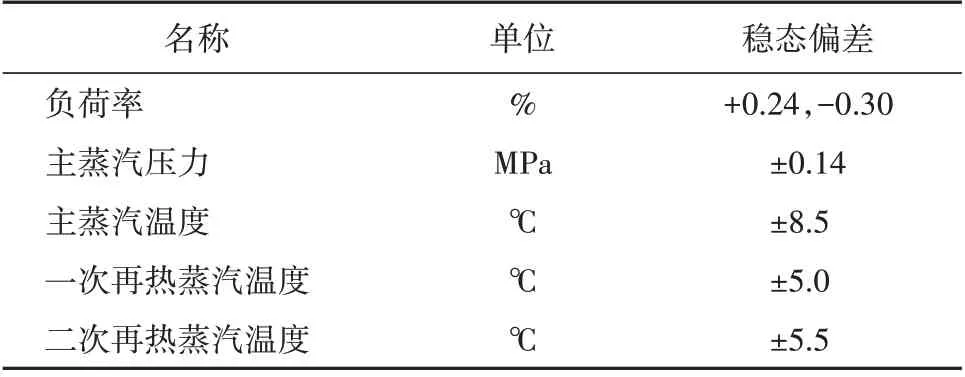

试验中,炉膛安全保护系统、汽轮机监视保护系统和各辅机的顺序控制系统均正常投入;给水、燃料、过热度、过热器减温水、风量、炉膛负压、除氧器水位等控制系统都投入自动状态,锅炉控制主蒸汽压力,汽轮机控制负荷,机组在协调控制方式下运行,AGC和一次调频功能退出。深度调峰试验未发生保护动作,自动控制品质良好,机组运行参数在正常范围内,主要参数稳态偏差见表5。

表4 风烟系统各设备的控制与运行参数Tab.4 Control and operation parametersof air and flue gas system

图2 机组30%额定负荷主蒸汽和再热蒸汽温度Fig.2 Temperatures of main and reheated steam of the unit with 30%rated load

表5 深度调峰试验主要参数稳态偏差Tab.5 Steady-state deviations of main parameters in the deep peak-load test

2.3 污染物排放与环保设备状态

机组在30%额定负荷稳定运行325 min,机组的污染物排放都达到国家规定的超低排放的标准。粉尘排放质量浓度控制在1.48 mg/m3,SO2排放质量浓度控制在7.15 mg/m3,NOx排放质量浓度控制在13.02 mg/m3[15]。

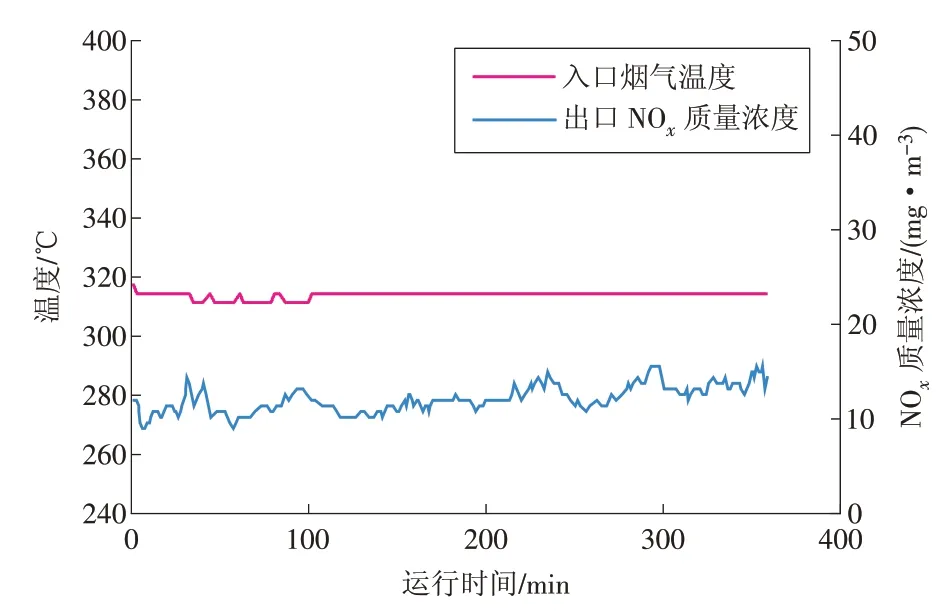

选择性催化还原(SCR)脱硝系统入口烟气温度和出口NOx质量浓度曲线如图3所示。由图3可知,入口烟气的平均温度为313.9℃,满足脱硝系统安全运行的要求,脱硝效率平均96.6%,氨逃逸率不超标[16]。脱硝系统运行正常、状态良好。电除尘系统、脱硫系统等其他环保设备运行正常,状态良好。

图3 SCR脱硝系统入口烟气温度与出口NO x的质量浓度Fig.3 Fluegastemperatureat SCR inlet and NO x concentration at SCR outlet

2.4 机组煤耗指标

在机组稳定30%额定负荷深度调峰试验期间,对锅炉热效率、汽轮机热耗率和厂用电率进行测试,计算出机组的供电煤耗[17]

式中:H为汽轮机热耗率;ηgd为管道效率,取99%;ηgl为锅炉热效率;ηcyd为厂用电率;标准煤热值为29.308 MJ/kg。经过测算,机组30%额定负荷调峰下的供电煤耗为345.64 g/(kW·h),锅炉热效率为91.02%,汽轮机热耗率为8 343.00 kJ/(kW·h),厂用电率为8.6%。

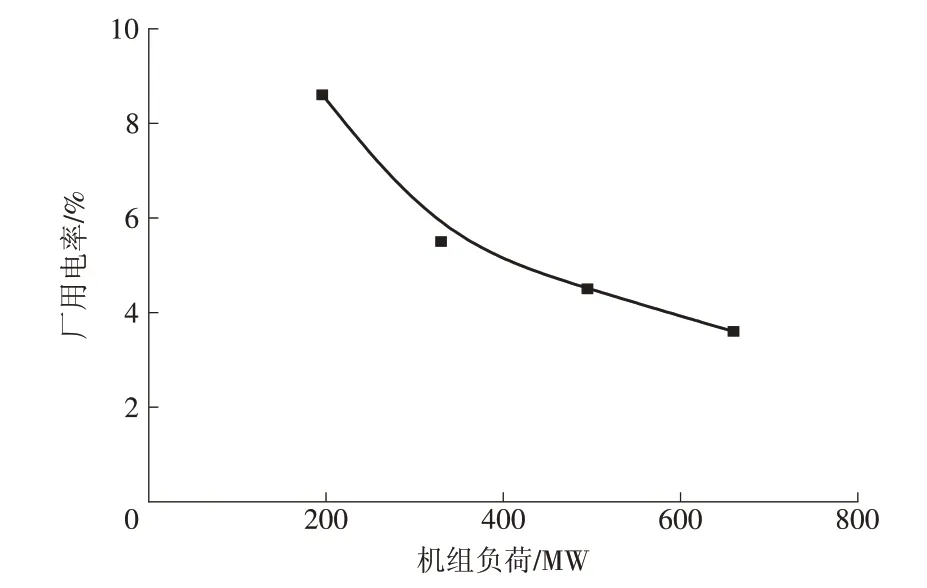

在该机组不同负荷下,锅炉热效率、汽轮机热耗率如图4所示,厂用电率如图5所示。

图4 机组不同负荷下的锅炉热效率与汽机热耗率Fig.4 Boiler thermal efficiency and steam turbineheat consumption rate with different loads of the unit

图5 机组不同负荷下的厂用电率Fig.5 Auxiliary power rateswith different loadsof the unit

由图4可知,在机组100%,75%,50%额定负荷时锅炉热效率几乎不变,30%负荷时锅炉热效率下降了约3百分点,导致煤耗增加约9.0 g/(kW·h)[18]。锅炉热效率变化原因是二次风量配风比例较高,风煤比较大,烟气流量增大,锅炉氧量控制过高(空预器出口烟气的含氧量达到12%),即总风量控制偏高。假设其他热损失不变,排烟热损失增加约3百分点。

由图4可知,机组从50%到30%额定负荷运行时,汽机热耗率急剧增加。与50%额定负荷运行时相比,30%额定负荷运行的汽机热耗率增加了约800.00 kJ/(kW·h),增加煤耗约31.0 g/(kW·h)[18]。随着负荷的降低,汽轮机高压进汽侧阀门开度过小,产生较大的节流损失;汽轮机低压末级流动恶化,通流效率降低;进入汽轮机的蒸汽参数压力和温度降低,效率降低。因此,在较低负荷下,汽轮机的热耗率较大幅度增加。为提高汽轮机的效率,需提高风量控制以升高一、二次再热蒸汽温度。

因此,在较低负荷下,需要协调好锅炉热效率和汽轮机效率。另外,较高的风量也提高了煤粉着火温度。这表明该机组在30%额定负荷下还有调节和优化的裕度,完全具备30%额定负荷深度调度的要求。

由图5可知,随着机组负荷的降低,该机组的厂用电率不断增加。从机组50%额定负荷到30%额定负荷运行时,厂用电率急剧增加,增加了约3百分点,影响煤耗约9.0 g/(kW·h)。这是因为在较低负荷下,为了维持一、二次再热蒸汽温度,入炉风量控制较高,单位负荷的风机出力较高;各辅机在低负荷运行,偏离设计工况较多,效率相对偏低;再循环开启,也增加了厂用电率[18-19]。

3 结论

考虑到燃煤机组在碳达峰、碳中和背景下的发展趋势,本文试验研究了某660 MW超超临界二次再热机组的深度调峰性能,分别研究了机组最低稳燃负荷、主辅机运行状态、污染物排放和设备状态以及机组煤耗。试验结果表明该机组最低稳燃负荷下探到30%额定负荷,且能够稳定运行325 min。锅炉干态运行,分离器出口过热度为50~70℃,给水流量530 t/h,水冷壁金属壁温不超温;各辅机控制参数和运行参数均未达到极限值,具有可调节的裕度;粉尘,SO2,NOx的排放质量浓度分别控制在1.48,7.15,13.02 mg/m3,均达到国家规定的超低排放标准。经过优化调整,该660 MW超超临界二次再热机组调峰能力由原来最低40%额定负荷能力深调到最低30%额定负荷,提升了机组的深度调峰能力。

尽管如此,在30%额定负荷下,该机组的经济性急剧下降,锅炉热效率、汽轮机热耗率和厂用电3个因素共影响煤耗约49.0 g/(kW·h),使供电煤耗达到345.64 g/(kW·h)。同时,锅炉效率急剧降低,汽轮机热耗率快速增加,厂用电力率大幅度增加,没有发挥出该二次再热机组高效率的优势。

在试验中,需要重点注意机组在30%额定负荷时锅炉的稳定燃烧和受热面的壁温、给水泵的控制策略、脱硝系统进口烟气温度,防止锅炉不稳定燃烧引起炉膛灭火、受热面壁温大面积超温、给水泵气蚀和低流量保护动作、脱硝系统进口烟气温度低导致脱硝系统退出等。试验主要困难是在30%负荷下,机组参数运行调整完全依靠不断尝试和摸索,没有理论或经验可参照。因此,在试验中,机组调控更多注重的是机组运行的安全性,没有注意机组运行的经济性。

本文提出的机组最低稳燃负荷的计算模型有待进一步研究完善。