哈法亚油田孔隙性石灰岩储层酸压先导性试验

曾庆辉 何东博 朱大伟 崔明月 陈彦东 张鹏

1.中国石油勘探开发研究院;2.中国石油大庆油田有限责任公司;3.中国石油中东公司哈法亚项目公司;4.安东石油技术(集团)有限公司

引言

Mishrif孔隙性石灰岩储层作为伊拉克哈法亚油田的主力储层,储层厚度大,横向展布好,具有良好的储层改造地质基础。一直以来,酸化技术在碳酸盐岩储层中作为消除地层伤害、恢复自然产能的主要增产技术,在Mishrif储层开发过程中发挥着重要作用。然而由于储层受沉积作用和成岩改造影响,具有很强的非均质性,储层孔隙结构呈现“多模态”特征,孔渗相关性差。在平面上,油藏构造边部存在多个低渗透区域,常规酸化后单井产量低,产量下降快,无法实现配产目标[1]。针对这一现状,基于该地区储层特征与增产需求,提出开展酸压改造先导性试验。国内外针对裂缝性致密碳酸盐岩的酸压改造做了大量研究工作[2-7],但对于中东地区Mishrif孔隙性石灰岩储层的酸压改造研究很少,本文提出一套适合这一地区储层条件的酸压改造技术方案,并通过在MF3井的先导性试验,探索工艺的可行性,指导Mishrif油藏边部低渗区域的开发。

1 储层特征

1.1 地质特征

哈法亚Mishrif油藏属于大型背斜孔隙性石灰岩油藏,其储层划分为MA、MB1、MB2和MC共4段,其中包括15个亚段,构成5个三级层序。主力产层MB1段厚度为100 m,分为MB1-1和MB1-2亚段,其中MB1-1亚段以致密泥晶灰岩为主,厚约10~ 20 m,基本不发育储集层;MB1-2亚段可进一步细分为MB1-2A、MB1-2B和MB1-2C共3个小层,由泥粒灰岩和粒泥灰岩为主的细粒碳酸盐岩构成,夹少量粗粒生屑灰岩。岩石矿物组成主要为方解石(93.7%)、其次是白云石(3.4%)、石英(1.3%),黏土矿物含量1.7%。孔隙类型多样,包括铸模孔、微孔隙和体腔孔等。MB1-2亚段3个小层储层发育连续,平均孔隙度10.7%~24.6%,平均渗透率(12.2~62.6)×10-3μm2。储层埋深3 000 m左右,根据12口井的温度压力测试可知,Mishrif油藏MB1-2整个子层的油藏温度为84~95 ℃,压力系数为1.16,属于正常温压系统。

在油藏构造边部地区,边底水发育,MB1-2C已被底水完全淹没。MB1-2A和MB1-2B储层有效厚度变薄(70 m左右),物性变差(平均孔隙度12%,平均渗透率1×10-3μm2)。储集层非均质性强,当MB1-2内部所有小层同时射孔并采用笼统酸化时,占储层总厚度30%的高渗透层的产量贡献占总产量的90%以上,低渗透层得不到有效动用[1],因此MB1-2A和MB1-2B是储层改造的目的层[8]。

1.2 岩石力学特性

由岩心样品动、静力学实验可知(表1):Mishrif地层动态杨氏模量为25.4~28.3 GPa,泊松比为0.21~0.25;静态杨氏模量为11.5~15.0 GPa,泊松比为0.2~0.22。动态杨氏模量约是静态杨氏模量的2倍,静态泊松比和动态泊松比基本一致。杨氏模量低、泊松比中等,表明Mishrif地层起裂和延伸机理复杂,更易形成短宽缝,进而导致人工裂缝的缝长受限和自支撑能力弱。

表1 Mishrif岩样岩石力学特性Table 1 Rock Mechanical behaviors of Mishrif rock samples

1.3 地应力评价

选取哈法亚油田具有纵、横波测井曲线的井,利用不同软件计算最小水平应力剖面。计算出目标层MB1-2A的最小主应力为46~48 MPa,MB1-1段岩性比MA2和MB1-2A致密,应力差约为4~6 MPa,判断MB1-1层可以作为阻止裂缝向上延伸的遮挡层。同时MB1-2A和MB1-2B之间存在一层薄夹层,平均应力差约为2 MPa,不能视为有效的应力遮挡,因此预测人工裂缝更易向下延伸,存在沟通边底水的风险。

2 技术难点及对策

通过对上述Mishrif储层物性、地质特征及岩石力学性质的认识,分析认为这一地区开展酸压储层改造存在以下难点,并针对这些难点提出了相应的技术对策。

(1)控缝高难度大。Mishrif层为层状边底水油藏,尤其针对构造边部的井,裂缝纵向向下延伸不允许沟通油水过渡带,向上不允许沟通MA层,这些对缝高控制提出了要求。但通过应力剖面研究发现储层纵向应力隔层发育不明显,遮挡能力较差,整体呈现“正韵律”规律,裂缝存在向下延伸沟通底水的风险。因此研究采用软件模拟优化射孔井段,优化施工参数,合理控制注入规模,已达到最合理的裂缝高度和最优化的裂缝长度和导流能力。

(2)非均匀刻蚀难度大。岩心分析显示,Mishrif储层岩性较纯,矿物组分几乎全部参与酸岩反应,在酸压过程中酸液非均匀刻蚀难度大;因此研究采用多级交替注入酸压工艺,将高黏冻胶压裂液和胶凝酸分多级交替注入地层。选取前置冻胶压裂液的作用是液体黏度大,滤失小,更易造缝和降低储层温度,以减缓下一阶段的酸岩反应速率。随后再注入低伤害、缓蚀性能强的胶凝酸酸液体系进行壁面刻蚀。之后继续交替段塞式注入下一级顶替液(顶替液采用冻胶压裂液)和酸液,并通过优化顶替液和段塞酸的用量,实现酸液在裂缝壁面的非均匀刻蚀和足够的有效作用距离,形成高导流能力的油气通道。

(3)工作液进入地层后滤失大。储层纵向、平面非均质性较强,前期的测试压裂显示施工过程中工作液滤失大、酸蚀裂缝深穿透距离受限的难点。研究表明,酸岩反应后酸蚀蚓孔极其发育,这是导致酸压过程中滤失的主要因素[9]。为此,研究采用可溶纤维进行暂堵降滤,在每级胶凝酸泵注地层时加入可溶纤维暂堵剂,利用可溶纤维加入时为丝状固体,后期自行水溶的特点,在酸蚀蚓孔内实现暂堵,降低裂缝壁面的工作液滤失,进而增加刻蚀缝长,后期自行溶解返排,不造成伤害,提高整体改造效果。相关研究表明,相比于不加入可溶纤维,酸压施工中加入可溶纤维可以有效提高泵压,间接反映其暂堵效果好[9-11]。

(4)保持酸蚀裂缝长期导流能力较难。岩石杨氏模量低,酸蚀裂缝自支撑岩石力学能力弱,在酸蚀后裂缝容易重新闭合。针对这一特性,为了提高裂缝导流能力,在酸压施工结束后,采用闭合酸化技术。低于裂缝重新张开的泵注压力和小排量将酸液注入裂缝中,溶蚀裂缝面。进一步增加近井地带缝宽,提高裂缝导流能力,从而提高单井初期产能。

(5)压后返排存在困难。处于油藏背斜构造边部的井,距离油水过渡带较近,原油品质较构造高点差,稠油分布不规律,且酸岩反应后的残酸易与原油发生乳化,给施工排液及生产带来一定困难,为此优选互溶剂进行助排。通过互溶剂配伍实验,确定在工作液中互溶剂的添加比例,降低乳化效果。如果压后不能建立自喷,则进行连续油管氮气诱喷举升,以加快返排速度。

3 工作液体系优化

选取MF3井开展酸压改造技术先导性试验,该井位于油藏构造边部,为新钻井。目的层MB1-2A、MB1-2B发育储层,MB1-2C层已进入底水中。地层厚度75 m,平均孔隙度14.1%,渗透率1.37×10-3μm2,含油饱和度25.2%。最小主应力为46~48 MPa,原油API°19~21。根据上述难点及技术对策,进行酸压工作液体系优化,确定最优工作液配方。

3.1 压裂液优化

目标地层MB1-2A温度为93.2 ℃,根据压裂液性能室内测试,优选了中温交联压裂液体系,该体系具有延迟交联性能,交联压裂液具有良好黏弹性,配方成熟,性能可靠。并且具有以下优点:(1)交联时间在2~4 min内可调;(2)与地层流体有良好的配伍性;(3)在60~150 ℃ 内剪切性能稳定;(4)对岩心伤害率低于20%。

基本配方:0.3%胍胶+1.5%多功能添加剂(0.5%黏土稳定剂+0.5%破乳剂+0.5%助排剂)+0.1%杀菌剂+0.1%温度稳定剂+0.35%延迟交联剂。

基液性能:密度 (20 ℃) 1.00 g/cm3,表观黏度(20 ℃,170 s-1) 24±3 mPa · s,pH值7~8。

交联压裂液性质:根据泵排量(5~6 m3/min)和施工油管体积计算,交联时间可控制在100~150 s之间,剪切120 min后的表观黏度(95 ℃,170 s-1)120~200 mPa · s。

破胶压裂液性质:破胶时间30 min,黏度3~5 mPa · s,残渣126 mg/L,破乳率97.5%,表面张力23.8 mN/m,界面张力1.02 mN/m,防膨率86.0%。

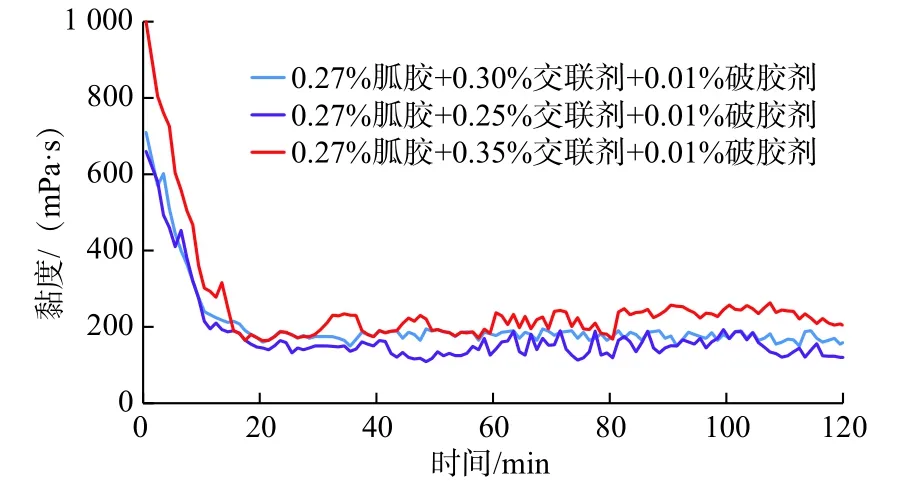

流变特性(图1):在95 ℃、170 s-1条件下剪切120 min黏度为120~200 mPa · s,抗剪切能力强。

图1 95 ℃下的压裂液流变特性曲线Fig.1 Rheological behaviors of fracturing fluid at 95 ℃

在前置压裂液中加入互溶剂,可以降低液体的界面张力,促进压裂液及残酸的返排[12]。实验结果显示,质量分数为2%互溶剂加入到交联压裂液以后,交联时间100~150 s,黏度3~5 mPa · s,没有影响交联剂的交联时间和黏度,并且油水分离速度快,流动性能改善,可缩短破乳时间和提升破乳效果,能够起到良好的助排作用。

3.2 胶凝酸优化

胶凝酸作为主酸液体系,可以降低酸岩反应速率,延长酸岩反应有效作用距离和反应时间[11]。优化胶凝酸液体配方:20%盐酸+0.6%胶凝剂+1.5%缓释剂+1.5%多功能添加剂 (助排剂+铁离子稳定剂+破乳剂)。通过酸液评价实验可知,鲜酸黏度(20 ℃) 45~48 mPa · s,与碳酸钙反应后废酸黏度(90 ℃,170 s-1) 30~33 mPa · s,在4 h水浴中与5%原油混合后的废酸黏度(90 ℃,170 s-1mPa · s) 9 mPa · s。配伍性实验表明,胶凝酸与原油体积比1∶1时,无絮凝,无沉淀出现。废酸与原油的乳化实验(90 ℃,2 h)表明,废酸与原油体积比1∶1时,液/液分离,界面清晰,未出现乳化物。90 ℃下静态腐蚀速率4.83 g/(m2· h),胶凝酸与岩石反应速率6×10-6mol/(cm2· s),反应速率有效减缓,且反应后酸液黏度降低,利于返排,体系性能满足施工要求。

纤维在酸压过程中的暂堵实验表明,当纤维进入酸蚀蚓孔时可柔性变形,相互搭桥成网,形成致密的“滤网结构”,这时迅速提高泵排量,有利于纤维快速发挥作用,降低酸液滤失,达到暂堵和降滤的作用[13-15]。优选的纤维在温度90 ℃下溶解实验表明,可溶纤维在清水、破胶液、胶凝酸余酸中7天的溶解速率分别为62%、58%、65%,而在2%氯化钙溶液中4天的溶解率即达到100%。因此,在酸岩反应后的氯化钙环境下纤维的溶解率是100%,不会对地层造成伤害。

3.3 工作液比例优化

为了确定交联压裂液和胶凝酸的最佳体积比,模拟了5种不同体积比例(1∶1、1∶2、2∶3、3∶4、4∶3)和6种不同施工规模(360、420、480、540、600、660 m3)下产生的裂缝避水高度、酸蚀裂缝长度、导流能力、油井一年后的累计产量的关系(图2)。优化结果表明,交联压裂液和胶凝酸的最佳体积比为1∶2。

4 施工工艺参数优化

优化确定了酸压工作液体系后,通过进一步模拟,优化施工工艺参数,最大程度地提高酸压效果,并满足现场施工需要。

4.1 射孔井段优化

射孔井段的优化原则:(1)选取地应力低的部位裂缝容易起裂,选取物性好的部位含油饱和度高,选取固井质量好的部位;(2)射孔井段控制在10~15 m之间;(3)确保人工裂缝在缝高上、下延伸时,上部不能穿过MA2层,下部距离油水过渡带顶部大于10 m。基于以上原则通过软件模拟优化射孔位置,射孔顶界按3 190、3 195、3 210、3 215、3 220 m的顺序依次模拟,最终确定当射孔井段位于3 208.0~3 221.0 m时,可以获得最理想的缝高56.4 m,距离底部避水高度11.9 m。

4.2 注入规模优化

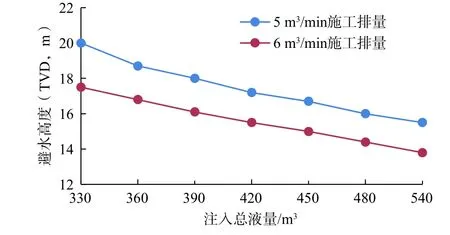

图3中通过模拟显示,产量随着注入总液量的增大而增加,但在450 m3出现拐点,在该点之后,增量趋势变缓;图4中避水高度模拟显示,在6 m3/min排量和480 m3的注入规模下,裂缝与水顶距离处于设计要求临界值15 m,为了留有余地,优选450 m3作为注入液量。

4.3 泵排量优化

在注入规模为450 m3、交联压裂液和胶凝酸的体积比例1∶2的前提下,继续优化施工排量,获得最优刻蚀缝长。模拟结果表明(表2),随着泵排量的增加,裂缝高度和累积产量都在增加。当泵排量超过7 m3/min时,避水高度为13.3 m,小于临界值15 m,因此泵排量不应超过6 m3/min,且由5 m3/min的排量缓慢增加,考虑到现场泵送能力,泵排量定为5~6 m3/min。

图2 在不同施工总液量情况下裂缝避水高度、酸蚀缝长、导流能力、累计产量与交联压裂液与胶凝酸体积比的关系Fig.2 Relationship between fracture height of water avoidance, length of etched fracture, flow conductivity, cumulative production and crosslinking fracturing fluid/gelling acid volume ratios at different total construction fluid

图3 产量与注入总液量之间的关系Fig.3 Relationship between production rate and total fluid injection

图4 避水高度与注入总液量之间的关系Fig.4 Relationship between height of water avoidance and total fluid injection

表2 泵排量对压裂效果的影响Table 2 Influence of pump displacement on fracturing effect

5 应用实例

哈法亚油田MF3井采用Ø177.8 mm生产套管完井,生产管柱采用Ø88.9 mm L80油管+1级套管保护封隔器+Ø114 mm喇叭口,井口采用耐压等级为35 MPa的电泵采油井口。通过对上述生产管柱进行强度校核和摩阻计算,管柱可以满足施工压力和排量要求。井口采用耐压等级为70 MPa井口保护器配合耐压等级为35 MPa采油井口使用,以提升井口的压力等级。

在主压裂施工中,入井总液量481.1 m3,其中酸液305.3 m3,压裂液150.4 m3,闭合酸25.4 m3, 最高排量5.9 m3/min,最高冻胶压裂液泵注压力56.6 MPa,最高胶凝酸泵注压力41.6 MPa。

主压裂阶段共分三级交替注入,并且在最后阶段进行闭合酸化。施工曲线显示,最大破裂压力达到55.2 MPa,说明低渗透石灰岩孔隙连通性很差。相比于第1阶段泵注的冻胶压裂液,第2级泵注的胶凝酸摩阻较低,从开始泵注后压力就迅速下降。随着酸岩反应的进行,泵压持续降至40 MPa。随后两级交替注入曲线显示,裂缝逐渐向深部延伸,地层得到了充分改造。在最后阶段,井口压力38.3 MPa,计算此时井底压力已经低于破裂压力,没有停泵,转低排量泵注25.4 m3酸对闭合裂缝进行酸化处理,增加缝宽和近井地带导流能力。

压后软件模拟显示裂缝高度52.3 m (设计高度54.5 m),通过井温测井显示裂缝高度51 m,3个数据基本一致说明缝高控制满足要求。压后评价酸蚀裂缝导流能力达到4 652×10-3μm2·m,显示了酸液体系对储层矿物的非均匀刻蚀效果好。同时,压后裂缝形态证明了MB1-2A层是压裂液体进入的主要通道,MB1-2A层和MB1-2B层较薄的隔层不能有效遮挡裂缝向下延伸至MB1-2B层。第1阶段泵注的冻胶量对缝高起到主要贡献,第2阶段泵注的胶凝酸对刻蚀缝长起到主要贡献,净压力拟合计算有效酸蚀缝长80 m,因此在这一阶段加入纤维是降低滤失的最佳时机,最后一个阶段泵注闭合酸时缝高和缝长开始减小,说明裂缝已经闭合,达到闭合酸化的目的。

在凝胶酸中添加可溶纤维后,显示冻胶泵注压力从55.2 MPa升至56.6 MPa。纤维导致压力上升,间接说明纤维起到了暂堵作用,降低了滤失,使冻胶压裂液注入压力上升。

该井压后测试生产过程中,井口压力保持在1.38 MPa以上,Ø19 mm油嘴下测试日产油量317 t/d,远高于同平台其他油井产量(初期低于146 t/d),该井连续生产一年后井口压力始终保持1.38 MPa以上,油嘴尺寸由Ø19 mm调整至Ø16 mm,产量递减小,储层改造效果显著。

6 结论

(1)针对中东孔隙性碳酸盐岩岩性纯、弹性模量低等特点,提出“冻胶压裂液+胶凝酸”多级交替注入+闭合酸化工艺,有效提高酸蚀裂缝长度与导流能力,现场应用效果显著。

(2)针对石灰岩储层酸压近井滤失大、主缝延伸受阻等问题,提出“可溶性纤维暂堵降滤”措施并进行了成功应用,现场施工表明,该措施可有效降低液体滤失,控制近井地带酸蚀蚓孔发育。

(3)针对改造目的层近底水、应力遮挡层较弱、纵向控缝高要求高等问题,通过多井地应力分析、小型压裂测试、施工规模优化、井温测井校准等措施实现了近底水油藏的控缝高改造。

(4)针对边部油藏品质变差问题,室内优选了互溶剂并应用于现场施工,压后排液效果及生产动态表明,采用互溶剂可降低入井工作液与原油乳化风险。

(5)建议下一步继续优化工作液体系,开展地面交联酸、新型缓速酸等液体体系研究,进一步增强酸压改造的针对性。