基于汽轮机严重度的电厂用汽轮机油抗氧化性异常原因分析与处理

高 枫,闫柄屹,苗 宇,孙 旗,李 娜

(大唐东北电力试验研究院,吉林 长春 130102)

汽轮机严重度是指汽轮机油每年损失的抗氧化能力占新油验收时抗氧化能力的百分比,一个有着相对高严重度的汽轮机系统,汽轮机油使用寿命短暂需要频繁地进行汽轮机油的补充和更换。与之相反,一个具有相对低严重度的汽轮机系统,汽轮机油使用寿命长且常规补充汽轮机油就可以满足需求。目前,电厂汽轮机油主要用于汽轮发电机组的润滑系统,承担润滑、密封和散热冷却作用。随着汽轮发电机组容量的不断增大,对汽轮机油的品质要求越来越严苛,为满足新的要求同时延长汽轮机油的使用寿命和减少补油量,各大油品生产企业通过升级基础油和优化工艺配方改善油品质量,用Ⅱ类和Ⅲ类基础油替代了Ⅰ类基础油,并采用新的添加剂配方。目前电厂在用汽轮机油的质量参差不齐,加上各个机组的运行工况不同,使得不同机组不同品牌的汽轮机油在使用过程中出现了抗氧化性能下降快等一系列问题,导致汽轮机油使用寿命低和补油量大的情况出现。本文研究运行汽轮机严重度,通过评估严重度指导用油单位对汽轮机油添加合适的抗氧化剂,从而保证机组的安全经济运行[1-2]。

1 实验部分

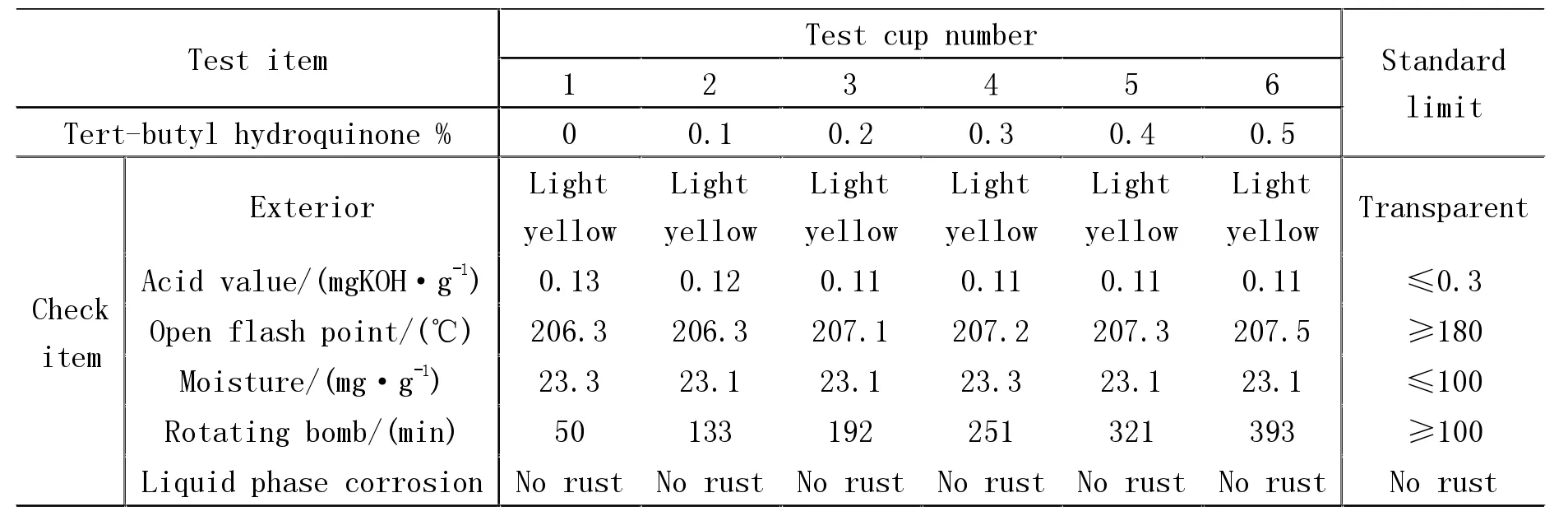

表1 试验结果表明,随着叔丁基对苯二酚添加量的增加,旋转氧弹值逐渐升高,在添加量为0.1%时旋转氧弹值达到运行油要求标准,在添加量为0.3%时达到新油要求标准[3-4]。

表1 叔丁基对苯二酚添加试验

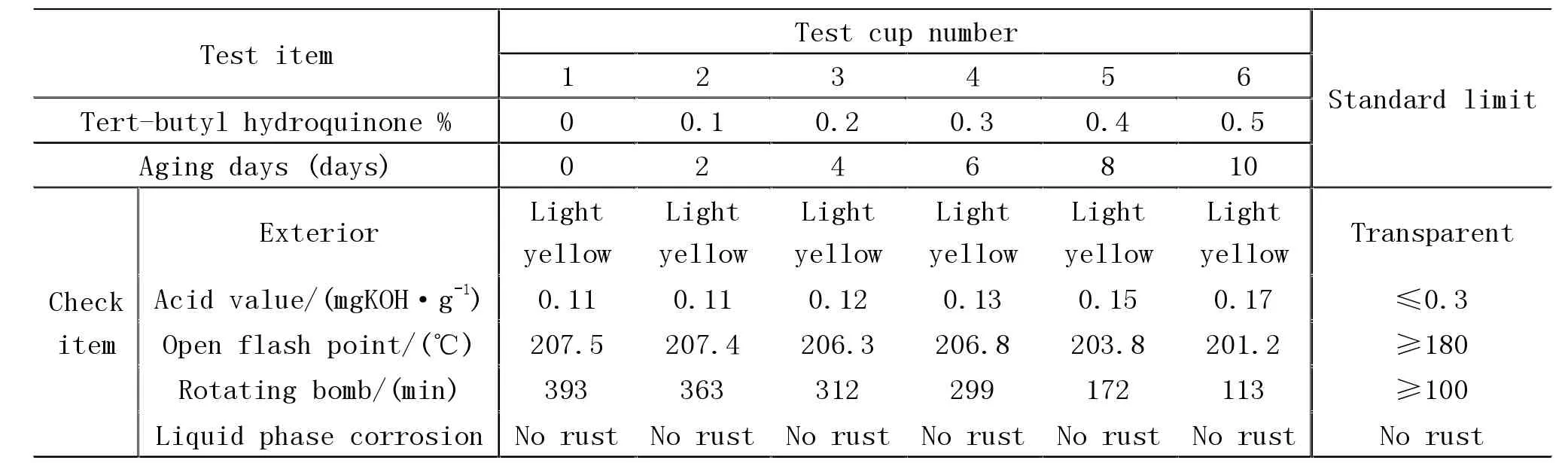

表2 试验结果表明,随着老化试验时间的增长,旋转氧弹值逐渐由393min 降至113min。当老化时间为8 天时旋转氧弹值突降至172min,说明叔丁基对苯二酚抗氧化剂在耐高温性和稳定性上有所欠缺。

表2 叔丁基对苯二酚老化试验

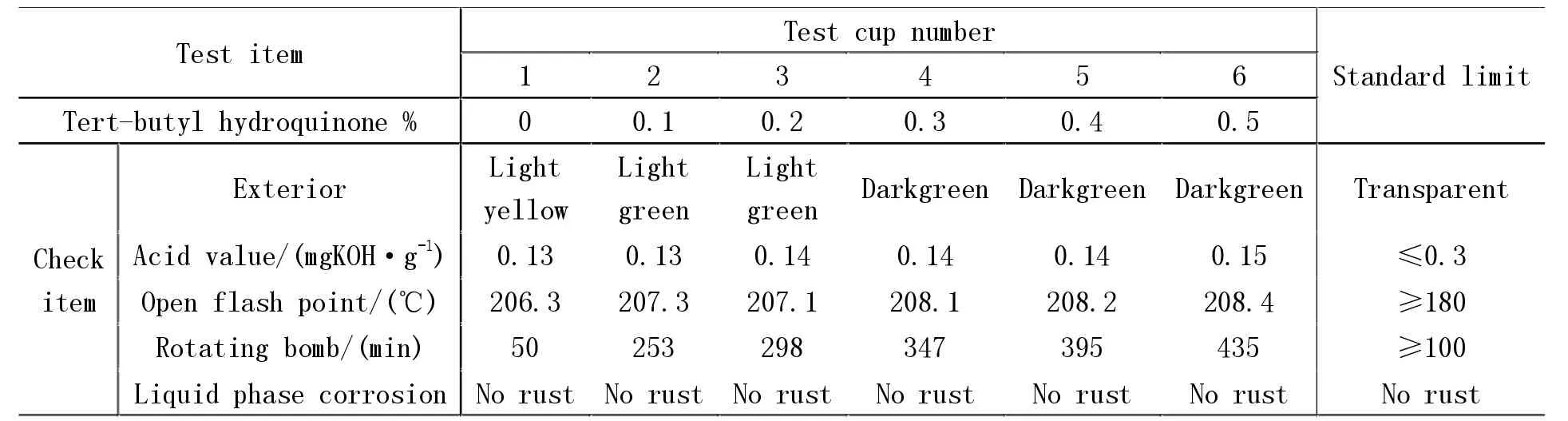

表3 试验结果表明,随着烷基化二苯胺添加量的增加,旋转氧弹值逐渐升高,且烷基化二苯胺的抗氧化性提升效果要优于叔丁基对苯二酚,但是在添加过程中油品的颜色会变成绿色,原因是产生的苯胺和二苯胺显色物质导致油品颜色变绿,且二苯胺属于剧毒物质有挥发性。在添加量为0.1%时旋转氧弹值达到运行油要求标准,在添加量为0.2%时达到新油要求标准。

表3 烷基化二苯胺添加试验

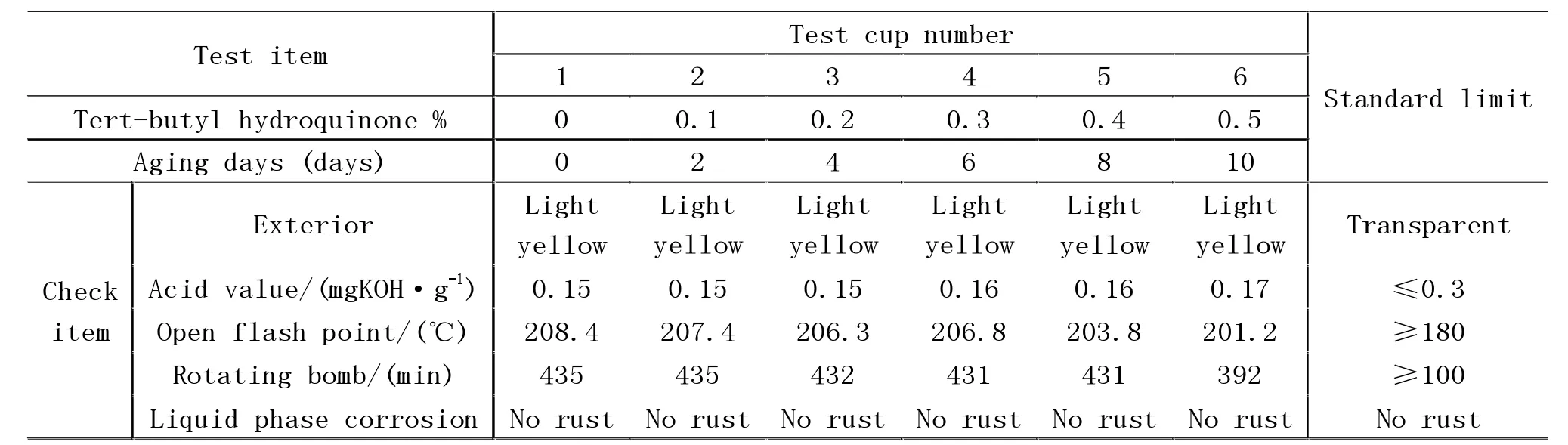

表4 试验结果表明,随着老化试验时间的增长,旋转氧弹值基本处于稳定的390~430min 之间,相应的其他指标也基本处于稳定,当老化时间到第10 天时,旋转氧弹值减少到392min,依然具有良好的抗氧化性,说明烷基化二苯胺具有良好的耐热性和稳定性。

表4 烷基化二苯胺老化试验

2 抗氧化剂复配试验

据上述试验结果,选取叔丁基对苯二酚和烷基化二苯胺进行复配。总投加量固定质量分数为0.3%,复配比例叔丁基对苯二酚:烷基化二苯胺为21:1、10:1、9:2、8:3、7:4、6:5。试验结果如表5、表6、表7 所示。

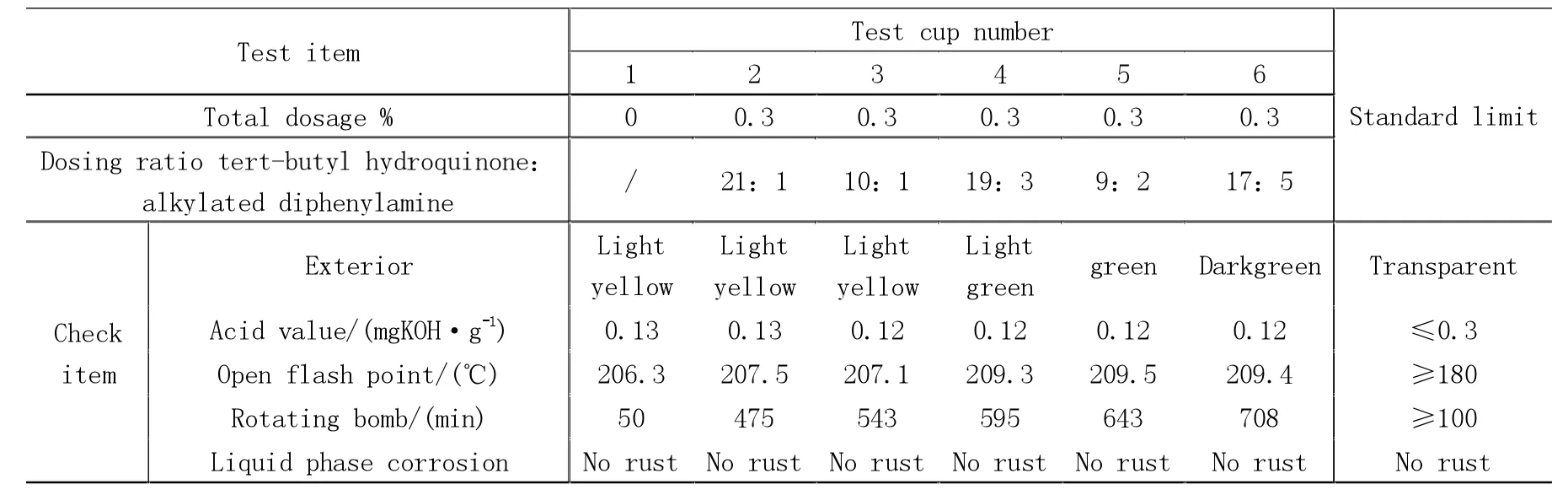

表5 试验结果表明,固定总投加量为0.3%,叔丁基对苯二酚和烷基化二苯胺复配后对抗氧化性的提升效果,要优于单独投加叔丁基对苯二酚或烷基化二苯胺,这是因为叔丁基对苯二酚抗氧化剂和烷基化二苯胺抗氧化剂的协效作用,即油中氧原子终不配对的单电子能与叔丁基对苯二酚中苯环上的电子云作用发生共轭效应,这种共轭的结果使成对电子并不固定在氧原子上,而是部分分布到苯环上形成非活性自由基。同时烷基化二苯胺提供氢质子,可迅速捕捉油中的氧原子并与之结合生成终产物,表现出了良好的分子间协同抗氧效应。因此,两种抗氧化剂复配使用在协效作用下更大程度上避免引发链式反应,极大增强了抗氧化作用[5]。除此之外,根据油质的颜色变化可推断出通过叔丁基对苯二酚和烷基化二苯胺复配比例的调整,可有效控制剧毒物质苯胺和二苯胺的产生。当叔丁基对苯二酚和烷基化二苯胺投加比例为21:1 和10:1 时,油质颜色未发生变化,且抗氧化性能优异,因此,选取10:1 复配比例下的复配药剂进行老化试验,验证其抗氧化持久性和耐高温性是否良好,如表6 所示。

表5 叔丁基对苯二酚和烷基化二苯胺复配添加试验

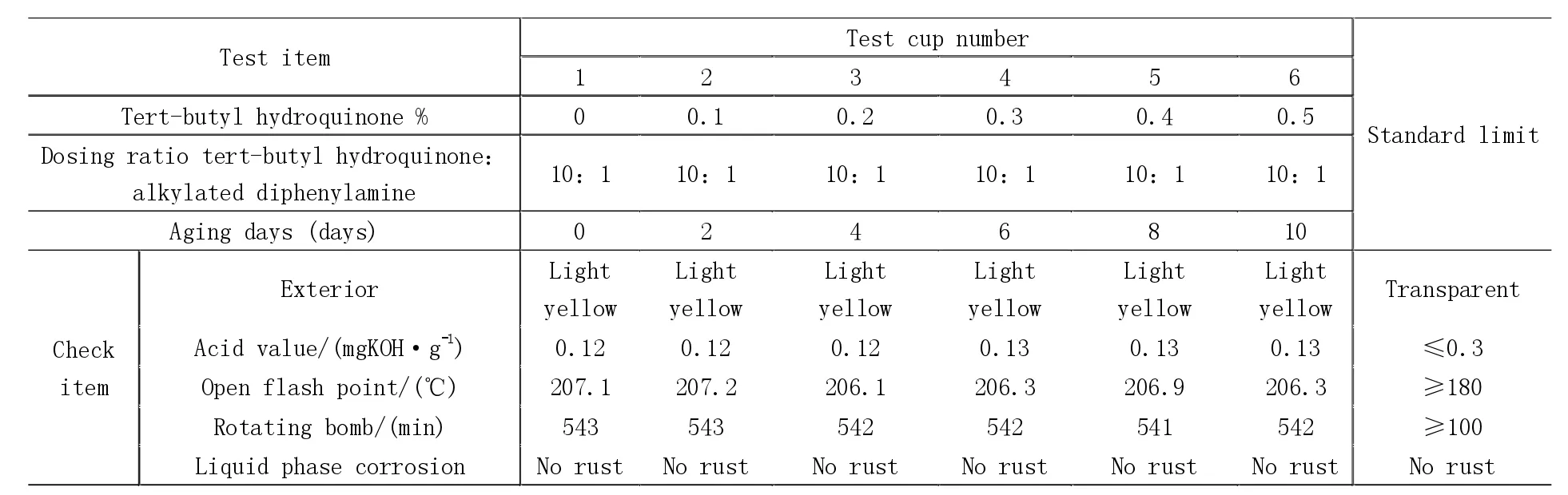

表6 试验结果表明,按质量比10:1 的叔丁基对苯二酚和烷基化二苯胺复配添加试验相比于质量比21:1 的叔丁基对苯二酚和烷基化二苯胺复配添加试验具有更好的抗氧化性和抗氧化稳定性。

表6 叔丁基对苯二酚和烷基化二苯胺复配添加试验(10:1)

3 结论

通过筛选试验确定选用叔丁基对苯二酚和烷基化二苯胺进行抗氧化剂添加试验和老化试验,试验结果说明了:(1)抗氧化性能叔丁基对苯二酚<烷基化二苯胺。(2)叔丁基对苯二酚溶于油中不会产生有毒物质,且对其它指标无影响,烷基化二苯胺溶于油会产生有毒物质苯胺和苯二胺且油的颜色会变绿。(3)抗高温性叔丁基对苯二酚<烷基化二苯胺。(4)抗氧化稳定性叔丁基对苯二酚<烷基化二苯胺。(5)按质量比10:1 的叔丁基对苯二酚与烷基化二苯胺复配可得到耐高温、抗氧化稳定性高及抗氧化性优异的抗氧化剂。