大兴矿强冲击危险首采面瓦斯治理方略实践

王宪光,张基名

(铁法煤业(集团)有限责任公司大兴煤矿,辽宁 调兵山 112700)

南二903 采煤工作面是大兴煤矿首个被鉴定为强冲击地压危险的综采工作面,使大兴煤矿在高瓦斯、易自燃、突出的三害基础上,又增加了一害——强冲击地压危害。强冲击地压危险工作面,为保证采煤期间人员安全,伴随施工组织调控、工作面区域禁员等方面的安全要求,原有设计的瓦斯治理方略将接受冲击地压危害的检验。

1 南二903 工作面概述

1.1 工作面位置与地质条件

大兴煤矿南二903 工作面总面积127554m2,其位于南二采区中部,一切眼宽178m,走向长度555m;二切眼宽94m,走向长度306m。东邻南二902 工作面采空区,间隔8m 煤柱;西邻南五905 工作面采空区,间隔8m 煤柱;其南部未采动,北部是采区煤柱。工作面上部7-2 煤层,北部未采动,南部为南五717、南五719 上采空区。7-2 煤层厚度1~4.6m,平均厚度2.55m;与9 煤层间距30~37m,平均层间距32.4m。工作面煤层呈黑色,块状构造,质较纯,以亮煤为主。

1.2 工作面瓦斯涌出情况

南二九层903 区段煤层瓦斯压力最大值为620kPa,原始煤层瓦斯含量为6.35m3/t,南二采区9 煤层南二903区段无煤与瓦斯突出危险,采煤期间瓦斯绝对涌出量实测为41.6m3/min。

1.3 工作面冲击地压情况

南二903 采煤工作面邻近三个采空区,遇见7 次“四方”,强冲击危险区域分别为回顺0-180m、404-585m、555-645m、885-796m;运顺0-180m、485-641、788-882m,见图1。距工作面200m 范围内安装替棚支架,进入工作面作业人员佩戴防冲服装,工作面生产期间距工作面200m范围内禁员。

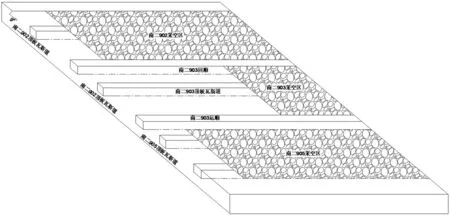

图1 南二903 顶板瓦斯道平面图

2 采空区瓦斯运移规律

2.1 采空区三带发育规律

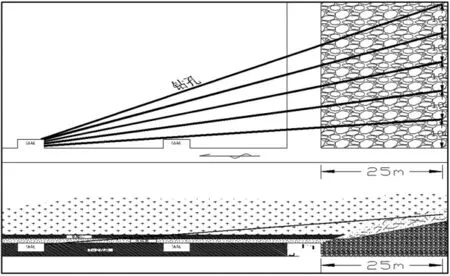

根据采面矿压数据观测,随工作面推进围岩应力分段有规律分布,垂向以“竖三带”分布,即冒落带、裂隙带和弯曲下沉带。平向以横三区拓展,即煤壁支撑影响区,离层区和重新压实区(图2)。冒落带以碎块、巨石不规则形状自然安息,存在较大空隙(通常为采厚的3~5 倍);裂隙带发生岩石破裂,可导水导气(采厚的6~10 倍);弯曲下沉带岩层不再破裂,裂隙发育程度低。

图2 采面垂向“竖三带”分布示意图

2.2 采空区瓦斯运移规律

2.2.1 采空区瓦斯来源

煤层既是瓦斯的生成层,又是瓦斯的储集层。煤层未采动或未受应力扰动时,瓦斯在煤体中以吸附和游离状态存在,原岩应力下基本不流动。一个待采工作面即使放置很长时间,如果不做瓦斯抽采工作,其煤层内瓦斯总量也不会有大变化。

一旦受采动压力影响,煤体产生裂隙,原存瓦斯应力平衡受到破坏,瓦斯就会大量涌出(即所谓卸压瓦斯),沿横向、纵向裂隙流动,一少部分瓦斯进入工作面空间随风流排出(绝对涌出量10%左右),而大部分瓦斯通过裂隙进入采空区(绝对涌出量90%左右)。

煤层瓦斯解吸释放与煤层应力变化有直接关系:

实验测得,采煤工作面前、后方承压分布拟态如图3所示,总体上以应力降低区、应力增高区和原岩应力区的形态分布。工作面前方煤体承压区间自工作面前方1~3m起,外延30~40m,拓展至煤壁约100m 时发生变量,距煤壁5~15m 为最大应力显现点。

图3 采煤工作面前、后方支承压力的分布示意图

其分布特点是:

(1)采煤工作面前方煤壁一端几乎支撑着采煤工作空间上方断裂带及其上覆岩层大部分重量,即工作面前方支承压力远比后方支承压力大。

(2)采煤工作面煤壁及采空区垮落带是随着推进向前移动的,因而工作面前后方支承压力也随着推进向前移动。

在工作面煤体最大应力显现点煤体被压裂,煤层中赋存的瓦斯解吸释放,然后沿裂隙流动进入采空区。而随工作面推进,支承压力也随之前移,煤层瓦斯不断解吸释放。

开采煤层附近的上、下邻近煤层受采动压力影响,煤层中赋存的瓦斯不断解吸释放,透过裂隙涌入开采层。

2.2.2 采空区瓦斯运移规律

回采工作面采空区上方存在大量的垂直裂隙和离层裂隙,这些裂隙是瓦斯运移的主要通道和存储空间。受瓦斯自身比重小特性影响,从煤体中解吸出的瓦斯首先向采空区顶部运移,并通过覆岩裂隙继续向上运移至裂隙带顶部,在此积聚。通过回采,不断有瓦斯上移、积聚,犹如向水坑注水一样。而瓦斯在采空区内呈“倒水坑”形态积存,由下至上瓦斯浓度越来越高,顶部可达100%(生产实际中个别钻孔瓦斯浓度100%,而且流量较大)。

由于呈气态存在,瓦斯“坑”积存面与空气接触面并无绝对界限,其相互渗透漂移,尤其有气体流动的空间更是如此,所以瓦斯“坑”积存面过低时,有一部分瓦斯会“渗透”到风流中,造成风流瓦斯浓度上升。没有气体流动或风速低的空间内,瓦斯就以积存状态存在,浓度呈上高下低。瓦斯因自身比重小特性哪边高就向哪边运移、积存,因此,上行通风工作面上隅角和下行通风工作面下隅角常常会积聚瓦斯。由浮力作用,采空区内瓦斯积存下平面是水平的。采空区积存瓦斯空间是一定的,但瓦斯量随工作面落煤开采不断增加,当达到一定量,如果不抽采或抽采量小于解吸量,瓦斯积存面就会降低至采煤工作面空间,一部分瓦斯就会外溢随风流排出,或积存于风速低的工作面高冒处、隅角等地点,造成瓦斯积聚。

3 瓦斯治理方略

南二903 采煤工作面有开采层落煤瓦斯、开采层采空区瓦斯和邻近采空区瓦斯三种瓦斯来源,因此采取“三巷、两孔、一埋”的瓦斯治理方略。“三巷”是指回采区上部顶板瓦斯道和两个邻近采空区顶板瓦斯道,“两孔”是指工作面顺层卸压钻孔、顶板斜交钻孔,“一埋”是指工作面上隅角埋管。

3.1 三巷抽采方略

(1)南二903 顶板瓦斯道

本工作面9 煤层上部掘进顶板瓦斯道一条,工程量为800m。布置于7-2 煤层下部5~10m 位置,与回顺平距25~50m,与7-2 煤层间距7m,断面4m×2.8m。见图1。顶板瓦斯道采取一次性封闭,密闭引两趟直径300mm 抽采管路,抽采南二903 采空区卸压瓦斯。

(2)邻近采空区顶板瓦斯道

本工作面东邻南二902 采空区,布置南二902 顶板瓦斯道;西邻南二905 采空区,布置南二905 顶板瓦斯道。

南二903 工作面的回采将会形成区域性“三空”同存,见图4“三巷”抽采布置图。冒落及裂隙将三个采空区联通互成气候相似条件,原已静止的南二902 采空区、南二905 采空区,瓦斯流被扰动打破静平衡。按垂向分布南二902 采空区位于南二903 采空区上部,南二905 采空区位于南二903 采空区下部,采动打破邻近采空区静平衡后,南二905 采空区瓦斯将向上部移动和扩散,南二902 采空区瓦斯在富集后溢满反向向南二903 采空区倒流,适量抽采邻近采空区顶板瓦斯道,控制其向开采采空区移动和扩散。

图4 “三巷”抽采布置图

3.2 两孔抽采方略

(1)顺层卸压钻孔

工作面前方5~15m 范围内受支撑压力影响煤体破裂,瓦斯解吸释放,回采前施工的顺层钻孔是抽采煤体卸压瓦斯的最佳时期,距工作面30m 范围的顺层钻孔可增加负压,提高抽采量,减少煤体解吸瓦斯沿裂隙流入采空区。

(2)顶板斜交钻孔

在采煤工作面回风道钻场内向采空区施工斜交钻孔,钻孔终孔位置在裂隙带内,抽采采空区卸压瓦斯,见图5。

图5 斜交钻孔布置示意图

南二903 回顺的顶板斜交钻孔主要布置在回顺与顶板瓦斯道之间,抽采顶板瓦斯道散漏的瓦斯,使上隅角瓦斯有钻孔控抽。

3.3 一埋抽采方略

随采煤工作面推进,在工作面上隅角埋设管路,进入采空区一定距离进行抽采,交替埋设,保证连续抽采,见图6。

图6 采空区埋管抽采布置示意图

4 强冲击危险首采面瓦斯治理方略实践浅析

4.1 瓦斯治理方略的施工组织

(1)顶板瓦斯道作为主要、持久、稳定的瓦斯治理手段,一次性封闭加严。封闭时埋设两趟直径300mm 抽采管路,与回风道抽采干管连接,加设控制阀门,根据需要定量抽采。

(2)顺层卸压钻孔在距工作面30m 范围内抽采负压达到13kPa,及时观测和系统巡查。出现漏气积水及时处理,与工作面距离不足一日回采时封堵报废。

(3)南二903 工作面为强冲击危险工作面,距工作面200m 范围内生产期间两顺禁止任何人作业,斜交钻孔需要连续施工,因此斜交钻孔应超前工作面200~250m 打完。工作面支撑压力对抽采钻孔是不利的,过早会导致缩径、垮塌或断裂,直接影响斜交钻孔的抽采效果,为此要求斜交钻孔下全程套管护孔,维护和延迟孔壁破坏。

(4)及时按步距埋设上隅角抽放管,埋管的管口要贴近硬帮顶板,加防护罩遮挡顶板,管口进入封堵墙后,及时摔断深部埋管。

4.2 瓦斯治理方略实践应用效果分析

大兴煤矿首个强冲击危险工作面采用的“三巷、两孔、一埋”瓦斯治理方略是否得当,应从瓦斯抽采量、风排瓦斯量、上隅角及工作面瓦斯浓度三个方面进行考量分析。

一般来说瓦斯抽采量越高,占工作面涌出量比率越大,风排瓦斯量越小;上隅角及工作面瓦斯浓度越低,考评效果越好;反之考评效果越差。

南二903 工作面从回采到结束瓦斯抽采数据观测是连续的,从数据堆栈中择选4 天的抽采数据进行分析,如表1 所示。

表1 大兴煤矿南二903 工作面瓦斯治理方略瓦斯抽采数据表

分析结论:

(1)三巷抽采即南二903 顶板瓦斯道、南二902 顶板瓦斯道、南二905 顶板瓦斯道,其中南二903 顶板瓦斯道平均抽采瓦斯量为39.93m3/min,抽采瓦斯浓度25~46%,约占工作面瓦斯涌出量51%以上,瓦斯浓度与瓦斯量有区间性变化,见图7、图8。

图7 瓦斯抽采流量变化趋势图

图8 瓦斯抽采流量占比图

分析原因是:大面顶板瓦斯道与回顺平距一致,抽采量持稳,上隅角瓦斯控制较好;小面顶板瓦斯道与回顺平距沿回顺方向渐宽,抽采量稳中有变,上隅角瓦斯趋向增高。其邻近工作面的顶板瓦斯道(南二902、905 顶板瓦斯道)平均抽采瓦斯流量9.92m3/min,瓦斯浓度在80~100%,大约占工作面瓦斯涌出量25%以上。三巷抽采方略中抽采瓦斯量一般为30.54m3/min,是瓦斯治理主导措施,在实践中起到了关键作用。顶板瓦斯道设计应与回顺等距,不等距对抽采有一定影响。

(2)两孔抽采,其中斜交钻孔平均抽采瓦斯量2.82m3/min,瓦斯浓度2~75%,一般占工作面涌出量7%,顺层卸压钻孔平均抽采瓦斯量0.66m3/min,瓦斯浓度1-9%,基本上占工作面涌出量2%左右。从实际分析,顶板斜交钻孔抽采效果较差,钻孔浓度低,抽采量小,钻孔通透性差。

分析原因是:钻孔超前200m 施工,采取的全程套管护孔措施护孔材料强度不足以抵抗超前支撑压力。

小回采自160m 至采止线段,为了既要适应采煤期间回顺禁员,又要保证斜交钻孔的有序施工,调整劳动组织时间,采取白班4 时20 分到矿入井,赶到零点班采煤机停产后进入回顺200m 范围内打钻施工。通过钻孔施工和数据观测,单孔瓦斯浓度40~80%,单孔瓦斯混量5.45~13.61m3/min。该数据表明工作面支撑压力对斜交钻孔确有影响。

(3)一埋抽采,平均抽采量为1.85m3/min,抽采瓦斯浓度1~3%,占工作面抽采比率为5%。埋管作为瓦斯抽采的末端治理手段,选择合理埋设管头步距至关重要,从本工作面来看步距15~20m 较为合理。

5 结束语

南二903 强冲击危险首采工作面采取以三巷抽采为主导,两孔抽采为辅,一埋抽采为末的瓦斯治理抽采方略,从实际考评来看,总体上是合理的、有成效的。三巷瓦斯抽采方略规避了强冲击危险对人的安全威胁,以超前、持稳的方式治理瓦斯。两孔瓦斯抽采方略应充分考虑工作面支撑压力带来的缩径、塌孔问题,调整劳动组织是一种方式,研究护孔工艺作为另一种积极策略。

—— 浅谈高考语文二轮复习的备考方略