不同布孔方式下梳状定向长钻孔水力压裂数值模拟及工程应用

李 文,王广宏,欧 聪,李守瑞,李向往,赵华军,刘建华,赵 壁

(中煤科工集团重庆研究院有限公司,重庆400037)

目前井下定向远距离钻进及水力压裂技术已广泛应用于煤层瓦斯治理,应用结果表明定向长钻孔及水力压裂技术能够有效提高煤层瓦斯抽采效率,降低瓦斯治理成本[1-2]。针对低渗碎软难以实现本煤层远距离成孔的煤层巷道瓦斯治理,定向长钻孔目前多采用煤层顶底板穿层梳状分支孔的布孔方式,为了增加钻孔泄压范围,其分支孔多沿煤层巷道走向钻进,并一味追求煤层段钻孔进尺;对于可实现本煤层远距离成孔的碎软低渗煤层巷道瓦斯治理,定向长钻孔多采用本煤层羽状、梳状分支孔的布孔方式。然而目前对于井下定向长钻孔的水力压裂基本是利用已施工的定向抽采长钻孔为基础实施水力压裂,与定向长钻孔水力压裂有关的研究多以描述压裂工艺流程、压裂效果考察为主[3-4],很少有依据与裂隙延伸扩展密切相关的煤层巷道所处地应力环境的特点而采取最有利布孔方式的考察,因此往往存在压裂参数选取不合理、对裂隙起裂压力、起裂位置及延伸扩展规律把握不准等问题,基本难以实现最有利的压裂效果。为了避免新疆焦煤集团2130煤矿定向长钻孔水力压裂的盲目性,基于2130煤矿实际地质情况,利用RFPA2D-FIOW软件通过数值模拟手段,开展基于一定地应力条件下定向长钻孔水力压裂模拟研究并应用于工程实践,以期为低渗突出煤层巷道瓦斯治理工作提供技术支持。

1 矿井概况

1.1 地质概况

新疆焦煤集团2130煤矿属于煤与瓦斯突出矿井,矿井所处大地构造位置位于北天山褶皱带南部,距中天山褶皱带很近。在构造体系图上,位于东西向构造和北西西向构造带的复合部位,该部位构造应力集中,动力变质作用明显,煤层受到强烈的挤压、剪切变形,煤层与岩层之间普遍发育层间滑脱作用。依据新疆自治区煤矿瓦斯地质图,2130煤矿位于吐哈盆地高突瓦斯带与准南逆冲推覆高突瓦斯带的交汇部位,历史上2130煤矿发生过1次中型突出,突出煤量879 t、瓦斯量26 496 m3[5]。

1.2 地应力特点

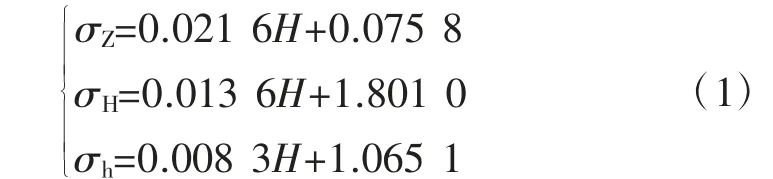

利用空心包体应力解除法实测的矿区地应力数据,进行了相应的线性回归分析,得出的三大主应力随埋深的变化规律如式(1):

式中:σZ为垂直主应力,MPa;H为煤层埋深,m;σH为水平最大主应力,MPa;σh为水平最小主应力,MPa。

水平最大主应力倾角在-15.62°~-20.50°,方位在206.33°~213.24°,与区域主要地质构造倾向(新疆天山应力区)基本一致。水平最小主应力方位与区域主要地质构造走向基本一致,倾角与水平面约呈40°。垂直主应力基本上等于岩体自重应力,其平均比值为0.93~1.17。

2 数值模拟

2.1 模型建立

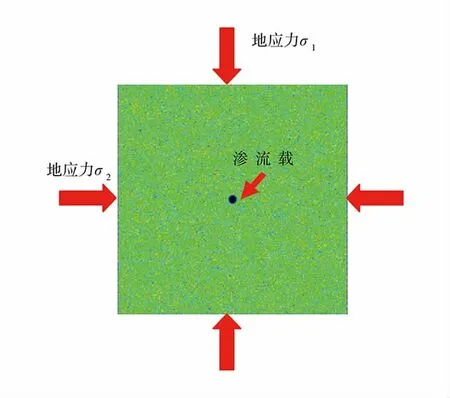

定向长钻孔施工时,钻孔在煤层中钻进距离可达几十米至上百米,由弹性力学理论可知,当1个位于无限体中的钻孔受到无限远处二维应力场的作用时,离开钻孔端部一定距离的部位处于平面应变状态,因而可将整个计算模型作平面应变模型考虑[6]。据有关研究表明,当所取地层模型尺寸为钻孔孔径的20倍以上时,可忽略边界效应对模拟结果的影响[7],由于定向长钻孔现场施工孔径为96 mm,因此,此次建立尺寸大小为5 m×5 m方形模型,作单元划分为300×300=90 000个,且在模型中部开挖直径为100 mm的圆形空洞,用以表示煤层中的压裂钻孔,即可满足模拟的需求,在模型周边以应力边界条件的方式施加钻孔所受到的2个主应力,在钻孔内部边缘施加渗流载荷p。水力压裂模型如图1。

图1水力压裂模型Fig.1 Hydraulic fracturing model

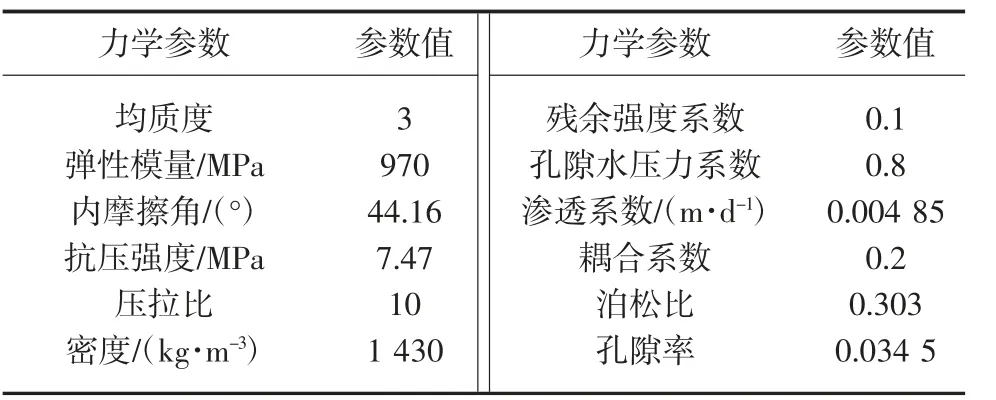

建立的各数值计算模型单元所需力学参数如弹性模量、强度、泊松比等,均是来自于煤层实测资料且按照Weibull分布函数随机赋值各计算单元中的,鉴于新疆焦煤集团2130煤矿煤岩体结构特点并参考已有类似性质煤岩体数值模拟研究,此次选取均质度为3来进行数值模拟。数值模拟所需煤岩力学参数见表1。模型参数来自于2130煤矿4号煤层。

表1 数值模拟所需煤岩力学参数Table 1 Coal and rock mechanical parameters required for numerical simulation

2.2 模拟方案

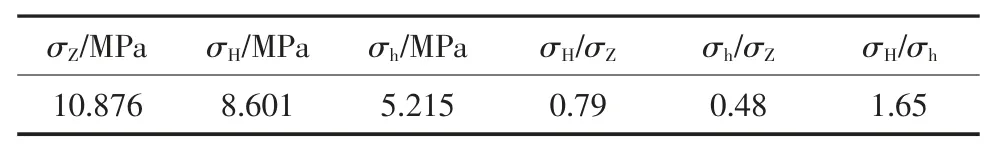

模拟主要考察2130煤矿4号煤层埋深500 m水平应力状态时,钻孔布孔方式对水力压裂起裂压力、起裂位置及裂隙延伸扩展规律的影响。依据矿区地应力分布规律,2130煤矿煤层埋深500 m时的应力分布特征见表2。

表2 2130煤矿埋深500 m时的应力分布特征Table 2 Distribution characteristics of principal stress at 500 m buried depth of 2130 coal mine

在无构造应力作用的条件下,应力满足式(2):

式中:μ为煤体泊松比,无量纲。

依据2130煤矿4号煤层泊松比可求得矿区侧压系数σH/σZ或σh/σZ为0.43,对比表2可知,矿区埋深500 m水平最大主应力受构造应力影响较大,其构造系数达到0.84,符合2130煤矿所在艾维尔沟矿区所处大地构造位置的应力状态。

2.3 布孔方式对水力压裂的影响

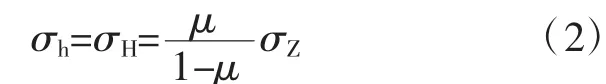

2.3.1 沿水平最小主应力方向布孔

当沿水平最小主应力方向布孔时,钻孔受到的σZ=10.876 MPa、σH=8.601 MPa,应 力 差 为2.275 MPa,初始渗流载荷设计为6 MPa,步长100步,每步增量0.1 MPa,最大载荷16 MPa。沿水平最小主应力方向布孔时水力压裂裂隙扩展特征如图2。

由图2可以发现,沿水平最小主应力方向布孔时,随着初始渗流载荷的增加,模型首先以发生弹塑性形变为主,孔径不断扩大并产生剪切损伤,但没有产生明显破裂,孔隙水压力呈圆环状由钻孔向四周依次均匀降低;随着渗流载荷的进一步增加,模型达到强度极限而发生初始破裂,破裂压力为12.2 MPa,破裂方式以拉张破裂为主,只在裂隙的尖端处产生分散状剪切破裂,且破裂强度随着渗流载荷的增加而逐渐加强,裂隙面的粗糙程度随着渗流载荷的增加而逐渐加强,裂隙主要沿着最大主应力方向(垂直主应力方向)以线性延伸扩展为主,只是在较高渗流载荷时,线性裂隙的尖端逐渐产生扇状剪切破坏圈。

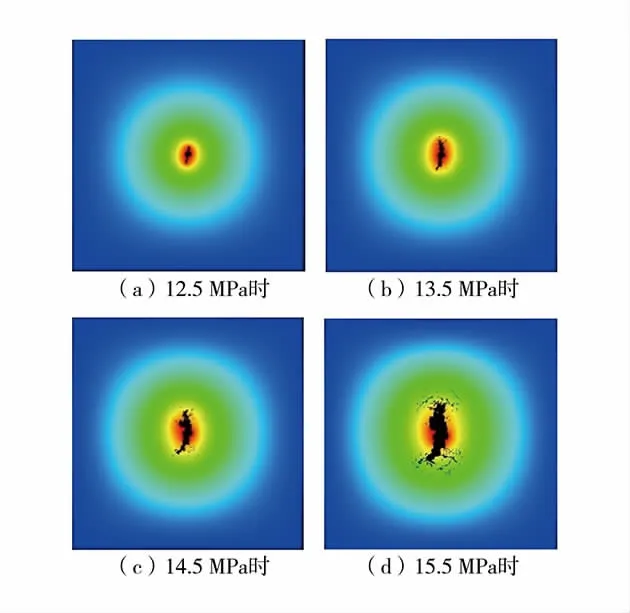

2.3.2 沿水平最大主应力方向布孔

图2 沿水平最小主应力方向布孔时水力压裂裂隙扩展特征Fig.2 Fracture propagation characteristics of hydraulic fracturing when holes are arranged along the horizontal minimum principal stress direction

当沿水平最大主应力方向布孔时,钻孔受到的σZ=10.876 MPa、σh=5.215 MPa,应 力 差 为5.661 MPa,初始渗流载荷设计为2 MPa,步长80步,每步增量0.1 MPa,最大载荷10 MPa。沿水平最大主应力方向布孔时水力压裂裂隙扩展特征如图3。

图3 沿水平最大主应力方向布孔时水力压裂裂隙扩展特征Fig.3 Fracture propagation characteristics of hydraulic fracturing when holes are arranged along the horizontal maximum principal stress direction

由图3可以看出,沿水平最大主应力方向布孔时,随着初始渗流载荷的增加,模型首先以发生弹塑性形变为主,孔壁不断产生剪切损伤但并没有产生明显破裂,孔隙水压力呈圆环状均匀分布,随着渗流载荷的进一步增加,模型达到强度极限而发生明显剪切破裂,破裂压力为4.8 MPa,整个破裂过程中始终以剪切破裂为主,伴随有一定的拉伸破坏。模型剪切破裂强度随着渗流载荷的增加而逐渐加强,在较低渗流载荷阶段,主裂隙主要沿着与最大主应力方向约呈32°角以共轭“X”型延伸扩展为主,在较高渗流载荷阶段,“X”型共轭主裂隙左右支之间产生进一步的扩散剪切破坏。

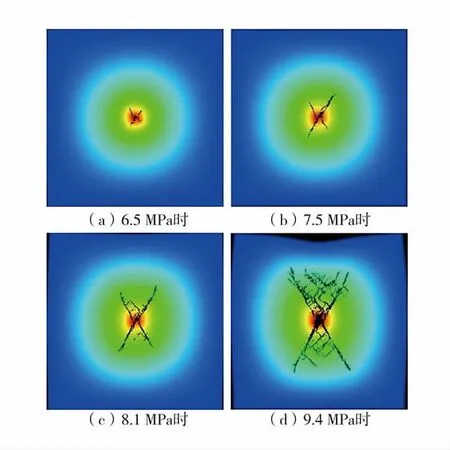

2.3.3 沿垂直主应力方向布孔

当沿垂直主应力方向布孔时,钻孔受到的σH=8.601 MPa、σh=5.215 MPa,应力差3.386 MPa,初始渗流载荷设计为5 MPa,步长70步,每步增量0.1 MPa,最大载荷12 MPa。沿垂直主应力方向布孔时水力压裂裂隙扩展特征如图4。

图4 沿垂直主应力方向布孔时水力压裂裂隙扩展特征Fig.4 Fracture propagation characteristics of hydraulic fracturing when holes are arranged along the direction of vertical principal stress

由图4可以发现,沿垂直主应力方向布孔时,随着初始渗流载荷的增加,模型首先以产生弹塑性形变为主,孔径不断扩大,孔壁不断出现拉伸、剪切损伤但并产生明显破裂,孔隙水压力呈圆环状均分布,随着渗流载荷的进一步增加,模型达到强度极限而发生破裂,破裂压力为7.1 MPa,在整个渗流载荷加载过程中,拉张、剪切2种破裂方式始终共存,共同主控破裂样式,在较低渗流载荷时,裂隙模式单一,较高渗流载荷时,在裂隙的两端产生大范围的树根状剪切破裂圈。裂隙破裂强度随着渗流载荷的增加而逐渐加强,初期,拉张裂隙受到剪切作用的影响,延伸扩展方向偏离最大主应力方向,主要沿着与主应力方向呈42°夹角延伸扩展,后期,裂隙受到拉张作用影响主要沿着最大主应力方向延伸扩展。

2.3.4 模拟结果

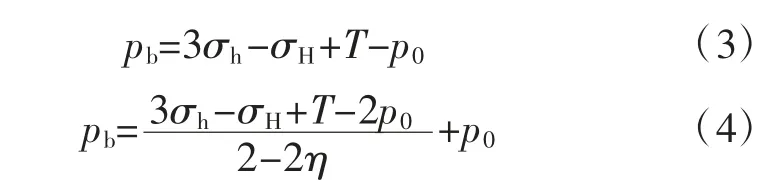

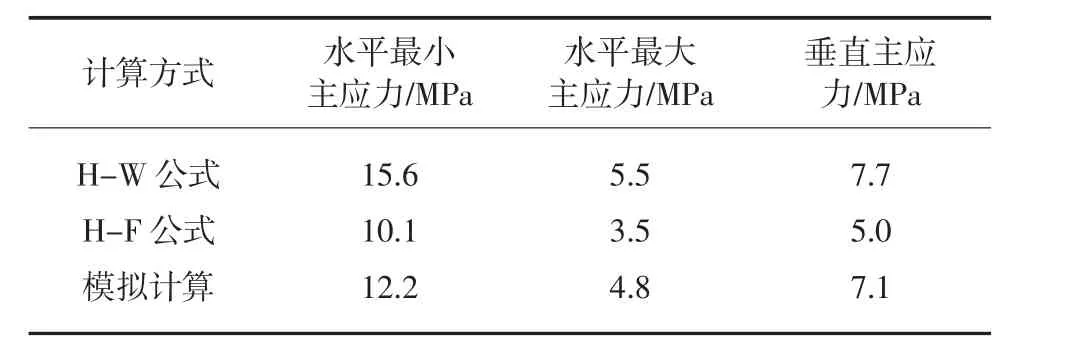

目前水力压裂设计过程中广泛使用的岩石起裂压力计算公式有HubbertWillis(H-W)公式(式(3))和Haimson—Fairhurst(H-F)公式(式(4))[8-9]:

式中:pb为起裂压力,MPa;T为岩石的抗拉强度,MPa;p0为岩石初始孔隙压力,MPa;v为煤体泊松比,无量纲;η=a(1-2v)/2-2v,a=0.8,0≤η≤0.5。

H-W公式适用于非渗透性岩石,故计算的起裂压力偏大,可作为验证计算的上限,H-F公式适用于渗透性岩石,故计算的起裂压力偏小,可作为验证计算的下限,埋深500 m水平水力水力压裂起裂压力见表3。

表3 埋深500 m水平水力压裂起裂压力Table 3 Initiation pressure of 500 m horizontal hydraulic fracturing

从计算结果可以看出,通过模拟计算求解的岩石起裂压力在2个起裂压力理论解析解的上下限之间,并且接近于理论上限值,这是因为目标煤层属于特低渗煤层,渗透率极低(0.004 85×10-15m2)接近于非渗透性岩层,同时说明此次模拟结果是可靠的。

综上所述,针对新疆焦煤集团2130煤矿埋深500 m水平条件,采取不同的布孔方式,其对水力压裂起裂压力、起裂位置及裂隙延伸扩展规律具有不同的影响,布孔方式的不同,归根到底是钻孔所处地应力环境不同,其中随着应力差的增大,水力压裂起裂压力逐渐减小,裂隙延伸扩展方式逐渐由拉张破裂过渡为剪切破裂,这与相关学者的研究结果是一致的[10]。同时,随着布孔方式的不同,裂隙延伸扩展同样长度所需的渗流载荷大小具有明显差异,沿水平最大主应力方向布置压裂钻孔时,所需的渗流载荷最小,其次为沿垂直主应力方向,最大为沿水平最小主应力方向。

3 工程应用

定向长钻孔水力压裂试验点为2130煤矿4号煤层24223运输巷,巷道平均埋深约500 m。4号煤层为2130煤矿主采煤层之一,被鉴定为煤与瓦斯突出煤层,煤层走向近东西向,倾角为37°~42°,平均厚度9 m,煤层透气性系数为0.194 m2/(MPa2·d),坚固性系数0.54,煤层破坏类型II~Ⅲ类。

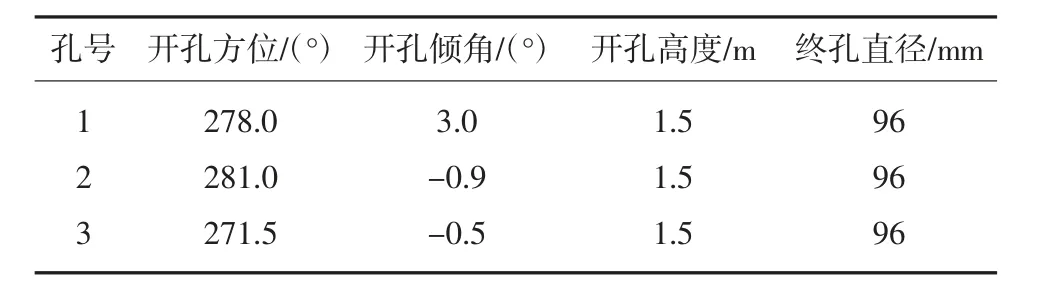

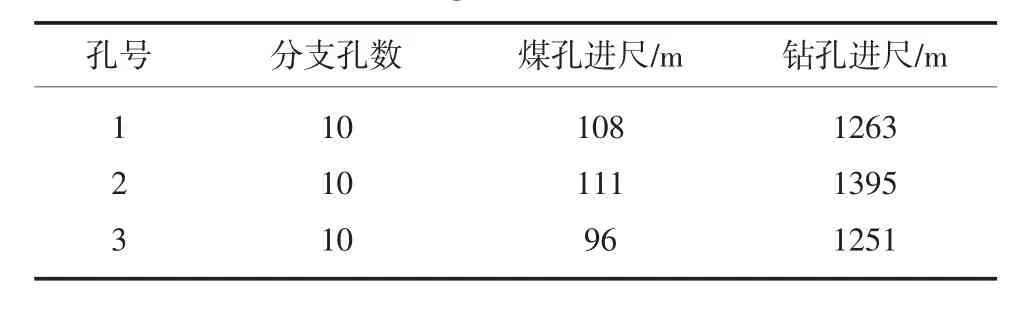

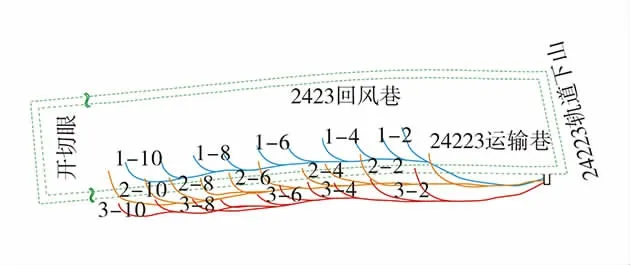

根据前文模拟结果,且压裂工程设计以压裂压力低、压裂钻孔施工少、裂隙延伸扩展范围大为目标,选取沿水平最大主应力方向布置压裂钻孔,这种布孔方式下,裂隙延伸扩展方向既可以照顾到煤层走向和法向,同时也可以照顾到煤层倾向,此时主裂隙主要沿着与垂直主应力约呈32°角以共轭“X”型延伸扩展为主,而由前文可知,水平最小主应力与水平面约呈40°角,因此共轭“X”型剪切主裂隙的左支与水平面约呈18°延伸扩展,右支与水平面约呈82°延伸扩展,2130煤矿4号煤层平均厚度为9 m,在煤层走向延伸扩展距离约为27 m,法相延伸扩展距离为煤层厚度。考虑到4号煤层难以实现远距离成孔,因此压裂钻孔设计为穿煤层顶板梳状钻孔,分支孔间距设计为30 m,最大压力设计为30 MPa,为满足巷道掘进要求,此次共设计施工3个梳状定向长钻孔,控制巷道走向300 m,定向长钻孔布置参数、竣工参数分别见表4、表5。根据设计方案,3个梳状定向长钻孔总进尺3 909 m,总见煤段315 m,梳状定向长钻孔竣工轨迹平面图如图5。

表4 定向长钻孔布置参数Table 4 Directional long drilling layout parameters

表5 定向长钻孔竣工参数Table 5 Completion parameters of directional long borehole

图5 梳状定向长钻孔竣工轨迹平面图Fig.5 Directional long borehole trajectory plan

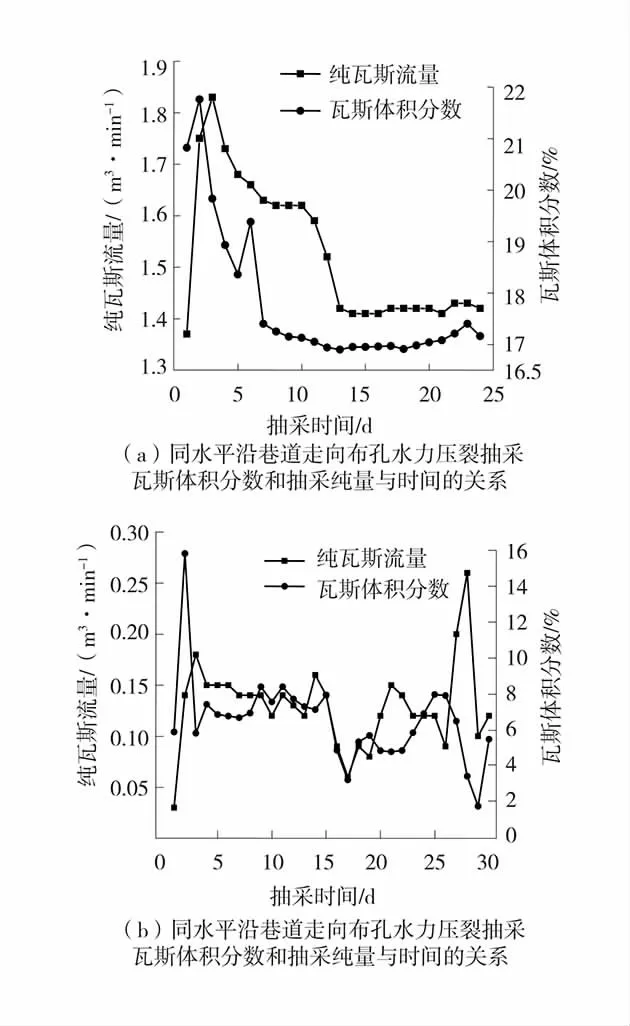

钻孔采用封孔器封孔后,连接注水管路及设备实施压裂,并时刻监测注水压力与流量变化。通过在孔口安装压力传感器来实现对孔内压力变化的远距离精确监测,流量及累计注入量通过安装在泵注系统管路中的流量计实施监控。3个压裂钻孔的起裂压力介于4.9~5.2 MPa,最大压力介于21~26 MPa,其中起裂压力与模拟结果4.8 MPa非常接近,进一步说明数值模拟结果是可靠的,3个钻孔的起裂压力与最大压力之所以表现为依次降低,是由于压裂顺序影响所致,1号孔最先压裂,然后依次为2号孔、3号孔。钻孔压裂完后1个月,瓦斯抽采效果对比如图6。

图6 瓦斯抽采效果对比Fig.6 Comparison of gas drainage effects

由图6可知,抽采瓦斯体积分数和流量均表现出先增大,后减小至稳定状态的特征,平均抽采瓦斯体积分数为17.7%,平均抽采纯瓦斯流量为1.53 m3/min,相比前期该水平沿煤层巷道走向布孔水力压裂措施,抽采瓦斯体积分数提高了2.7倍,抽采纯瓦斯量提高了11.8倍。

4结论

1)沿水平最大主应力方向布置压裂钻孔时,起裂压力为4.8 MPa,主裂隙主要沿着与垂直主应力方向约呈32°角以共轭“X”型延伸扩展为主,破裂方式主要为剪切破裂。

2)沿水平最小主应力方向布置压裂钻孔时,起裂压力为12.2 MPa,主裂隙主要沿着垂直主应力方向延伸扩展,破裂方式主要为拉张破裂。

3)沿垂直主应力方向布置压裂钻孔时,起裂压力为7.1 MPa,主裂隙先与水平最大主应力方向约呈42°角延伸扩展为主,随后转为沿水平最大主应力方向延伸扩展,破裂方式既有剪切破裂,也有拉张破裂。

4)采用沿水平最大主应力方向布置压裂钻孔实施压裂后,起裂压力介于4.9~5.2 MPa,平均抽采瓦斯体积分数为17.7%,平均抽采纯瓦斯流量为1.53 m3/min,相比于前期该水平沿煤层巷道走向布孔水力压裂措施,抽采瓦斯体积分数提高了2.7倍,抽采纯瓦斯量提高了11.8倍。