滨海环境地下车站侧墙混凝土抗裂防水技术研究*

张 坚 常 伟 叶守杰 徐 文

(1.江苏苏博特新材料股份有限公司高性能土木工程材料国家重点实验室, 211103, 南京;2.青岛市地铁十三号线有限公司, 266555, 青岛∥第一作者, 工程师)

近年来,随着国内城市轨道交通工程建设速度的加快,地下车站主体侧墙混凝土开裂引起渗漏水现象愈来愈引发工程建设者的关注,成为地铁建设中一项顽疾。地下车站侧墙受地下水位的影响,防水等级为I级[1],目前主要采用外包柔性防水材料与混凝土刚性防水相结合的措施来满足结构的防水要求。柔性防水受有机包覆材料老化失效与水压窜流的影响,服役寿命一般为10~20年,与结构百年使用周期防水设计需求不同步。混凝土刚性自防水成为结构防水的永久防线与根本,而收缩裂缝控制是实现结构刚性防水的关键[2]。对于普通C30强度以上等级的混凝土,未发生开裂时其渗透系数完全满足刚性防水要求的抗渗等级;但一旦出现开裂,渗透系数呈数量级大幅增加,直接影响结构的耐久性和使用寿命[3-4]。尽管我国在地下车站防水施工中积累不少经验,如何避免建设期混凝土开裂进而保障其刚性防水性能、提高结构防水技术质量,仍是实现百年服役寿命亟需解决的重要问题。

青岛正处于城市轨道交通建设发展的快速期,目前已开通运营线路4条,在建线路6条,远期规划总里程超过800 km。结合青岛地铁设计、材料及施工情况来看,因地下工程混凝土所处海洋侵蚀性环境,高耐久性要求使得混凝土强度与抗渗等级分别提高至C45、P10,56 d电通量低于1 200 C,显著高于内陆城市地下车站主体结构C35P8的设计要求[5-6]。混凝土强度等级提高,使胶凝材料用量增加,水胶比降低,早期温降收缩与自收缩加大,体积稳定性变差,开裂风险加剧。目前,我国在混凝土收缩裂缝控制方面已有大量的工程实践,比如设置后浇筑带、膨胀剂的使用、控制入模温度等,但多数为定性研究,控制指标采用经验值,无法从根本上解决湿热耦合变形下混凝土开裂问题。因此结合工程建设实际情况,实现混凝土收缩裂缝的可评估、可控制与可预防,保障结构自防水性能成为研究的重点。其研究成果可供在类似青岛、深圳等典型沿海城市地铁工程抗裂防水实施中借鉴与推广,具有重大现实意义。

1 “水化-温度-湿度-约束”多场耦合混凝土开裂风险评估

1.1 开裂风险评估理论与方法

地下车站侧墙混凝土的变形开裂是在内外强约束条件下,混凝土早期收缩变形(温度收缩、自收缩、干燥收缩等)的叠加效应共同作用的结果[7-10]。在混凝土水化硬化阶段,伴随着复杂的物理与化学变化过程,引起内部温度、湿度的改变,与环境湿热交换作用产生收缩变形,并在约束条件下产生拉伸应力诱发开裂。因此,混凝土变形开裂系处于水化、温度、湿度、约束多因素耦合的环境中[11-12]。基于“水化-温度-湿度-约束”多场耦合收缩开裂理论与机制[13],建立了青岛地铁地下车站主体结构混凝土收缩开裂评估方法,对影响侧墙混凝土开裂风险关键因素进行定量评估,旨在建设初期就对混凝土结构的开裂情况进行有效预防与控制,进而提升结构刚性防水性能。

1.2 开裂风险评定准则

开裂风险计算是以青岛某地下车站主体侧墙为工程研究背景,混凝土开裂风险系数(某时刻收缩拉应力与抗压强度比值)应控制在0.7以下,具体开裂风险计算评判准则如下:

η=δ(t)/f(t)

(1)

式中:

δ(t)——某时刻混凝土承受最大约束拉应力;

f(t)——此时刻混凝土的抗拉强度值。

根据开裂风险评判准则:当η≥1时,混凝土一定开裂;当0.7≤η<1时,混凝土可能发生开裂;当η<0.7时,混凝土基本不会开裂(认为开裂的可能性比较小)。

1.3 仿真计算结果分析

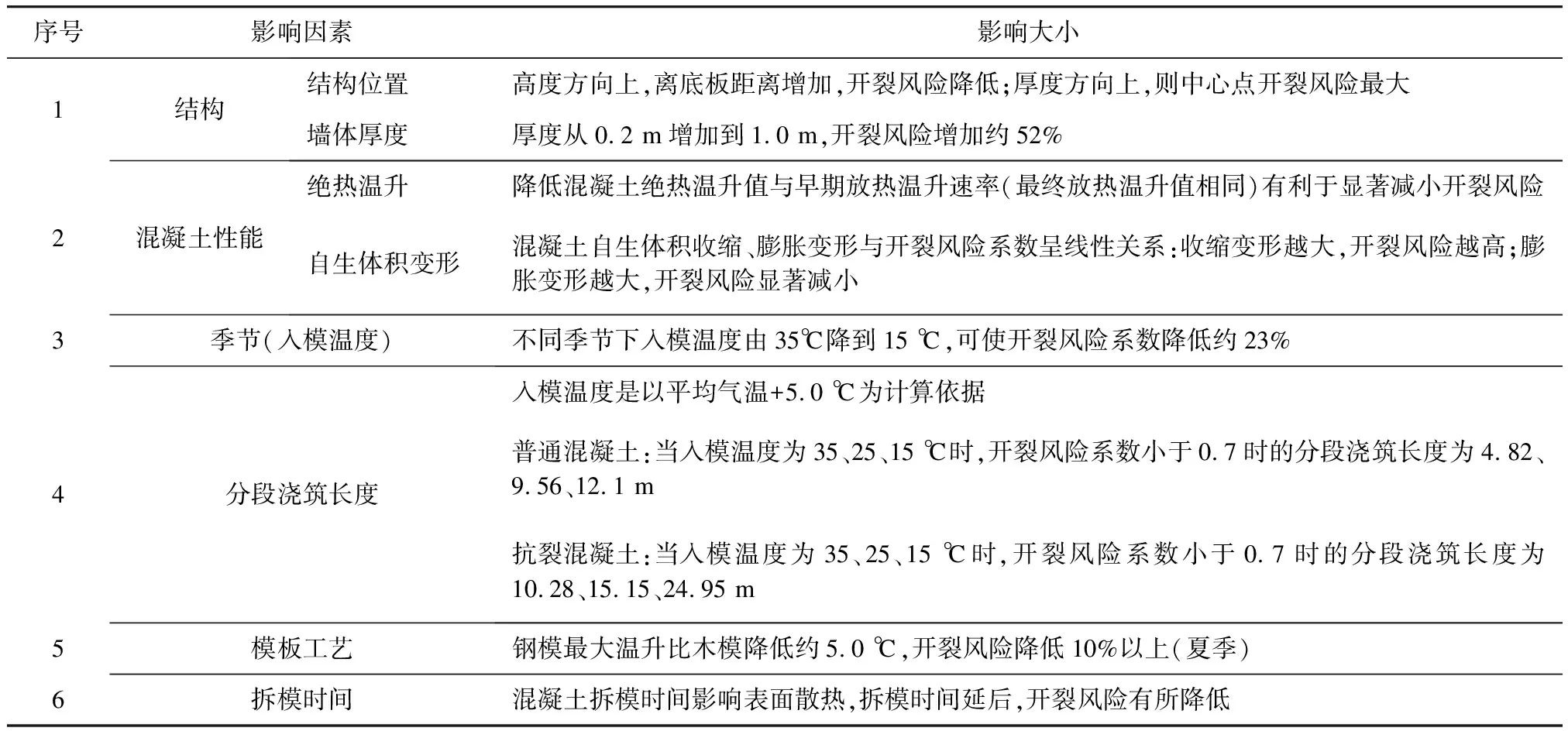

基于多场耦合收缩开裂机制与模型建立的开裂风险评估方法,定量研究结构因素、混凝土材料性能、环境温度、施工工艺等关键因素对开裂风险系数的影响。影响因素的影响大小及演变规律计算结果如表1所示。相比较而言,在可控因素中,混凝土绝热温升、入模温度、自生体积变形、分段浇筑长度对开裂风险的影响较其他因素更为显著,影响程度超20%以上,模板类型影响在10%~20%,拆模时间(钢模)影响<10%。

2 混凝土施工的抗裂性关键技术

2.1 原材料与配合比性能指标要求

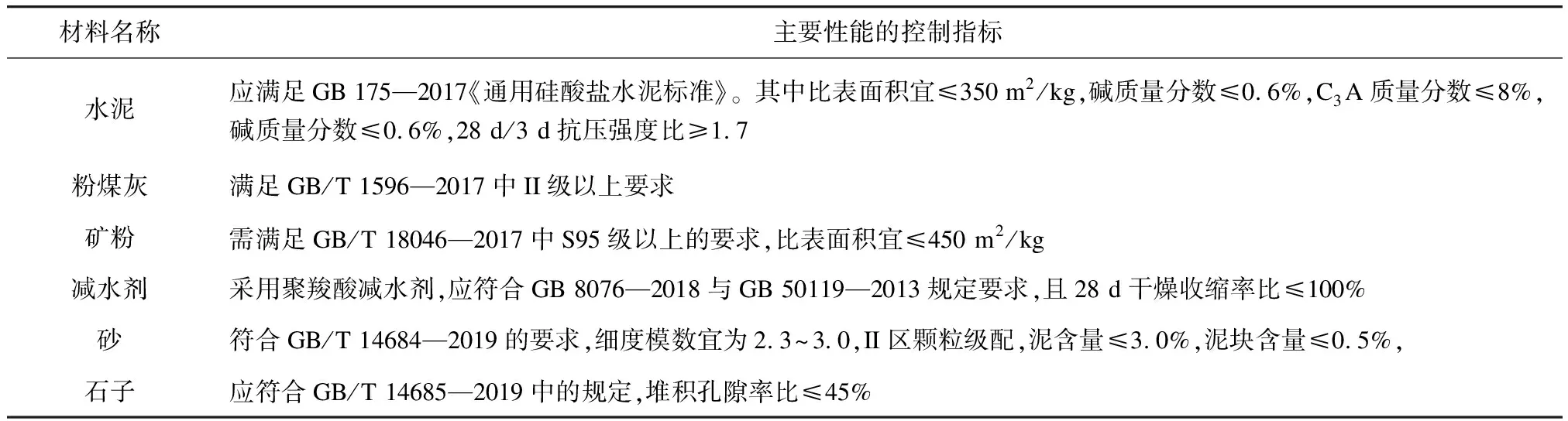

在混凝土开裂风险定量评估的基础上,提出青岛地铁混凝土原材料性能与配合比的关键控制指标,具体如表2与表3所示。

2.2 入模温度的控制

控制入模温度对降低侧墙温度开裂风险尤为关键,依据GB 50666—2017《混凝土结构工程施工规范》、JGJ/T 385—2015《高性能混凝土评价标准》,夏季混凝土开裂风险最高,施工时控制混凝土入模温度不应高于35 ℃,冬季施工控制混凝土入模温度不低于5.0 ℃。当混凝土入模温度不满足控温要求时,应根据实际情况采取相关措施,降低或提高混凝土入模温度。

2.3 拆模及保温保湿养护控制

1) 侧墙混凝土拆模时间宜根据结构温度历程监测结果确定,以确定混凝土表面温度与外界气温之差不超过15 ℃为宜,原则上不少于3 d。

2) 侧墙拆模后应降低表面混凝土降温速率与水分蒸发速率,及时覆盖带有塑料内膜的复合土工布进行封闭保温、保湿养护,控制降温速率≤3 ℃/d。冬季混凝土养护过程中需注意气温骤降情况,根据温度实时监测结果,进一步采取必要的保温措施,预防冷击开裂。

2.4 混凝土监测与验收

侧墙浇筑前应根据墙体内部温度场与应力场的一般规律合理进行监测布点,使其能真实反映混凝土浇注体内最高温升、里表温差、降温速率以及混凝土的约束应变。浇筑后采用温度-应变无线监测设备对混凝土进行实时、原位的监测,根据监测结果反馈指导现场施工及结构抗裂性能评定。实体结构的质量验收应符合国家及行业相关标准与规范的要求。

表1 侧墙混凝土开裂风险影响定量因素仿真计算结果

表2 原材料主要性能控制指标

表3 混凝土抗裂性关键控制指标

3 工程实际应用

3.1 混凝土配合比及早期性能试验

3.1.1 原材料及配合比优化设计

以青岛某城市轨道交通地下车站侧墙作为实际工程试验段,原材料均来自实际供应商:水泥为山水牌42.5级普通硅酸盐水泥;粉煤灰为青岛电厂F类Ⅱ级;矿粉为润福成S95级;石子为5~25 mm连续级配碎石;砂为沂水中砂;减水剂为金瑞泰GJ-02型聚羧酸减水剂;抗裂剂为苏博特HME-V型温控防渗高效抗裂剂;水为自来水。

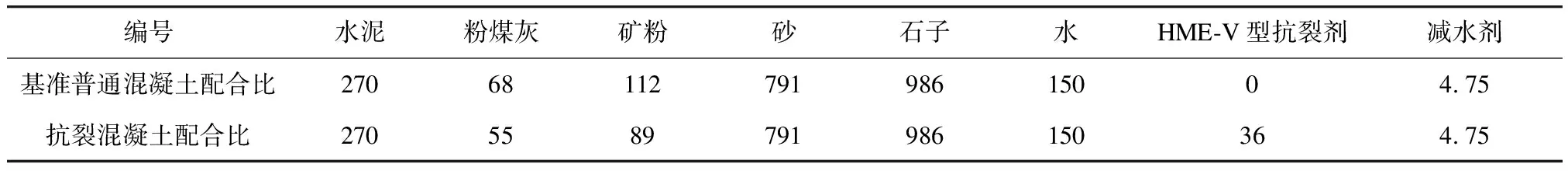

为满足表3中抗裂性关键指标要求,基于混凝土温度与膨胀历程协同调控技术,来解决青岛地铁湿热耦合变形开裂问题。配合比优化设计是在大掺量掺和料的基础上,进一步掺入HME-V型抗裂剂作为胶凝材料,利用抗裂剂中水化热调控组分与膨胀组分,对早期混凝土放热温升及收缩性能分阶段膨胀补偿协同调控,以提升与保障混凝土抗裂性与耐久性。配合比基本参数如表4所示。

3.1.2 混凝土的力学与耐久性能

混凝土的力学性能与耐久性能测试结果如表5所示。由表5可知,掺加HME-V型抗裂剂取代部分矿物掺和料,因抗裂剂中水化热调控组分对放热速率的影响,7 d的力学性能稍偏低,28 d的力学性能基本正常,且满足设计强度要求。此外,掺加的抗裂剂改善了混凝土微观孔隙结构,降低了电通量与氯离子扩散系数,提高了混凝土的耐久性能。

表4 某城市轨道交通地下车站C45P10混凝土的配合比基本参数 kg/m3

表5 混凝土的力学与耐久性能

3.1.3 混凝土绝热温升

混凝土绝热温升测试结果如图1所示。由图1可知,掺加HME-V型抗裂剂能显著降低早期混凝土绝热温升速率,与未掺抗裂剂的基准相比,1~3 d绝热温升值降低率分别为65.1%、27.5%与11.7%,最终绝热温升终值基本相同。说明HME-V型抗裂剂中水化热调控组分对水化放热性能进行了调控,改变了结构温度场,通过延长放热时间,充分利用墙体散热条件,减少热量的迅速积累,有助于大幅度削弱侧墙混凝土温峰值与降温速率,因而降低了结构温度开裂风险。

图1 绝热温升测试结果

3.1.4 混凝土体积变形

仿真计算实体结构混凝土温度变化曲线,对比研究表5中配合比在变温条件下的自由体积变形,以初凝时间为变形起点,如图2所示。由图2可知,基准普通混凝土配合比温升阶段的最大膨胀变形为174.51 με,而掺加HME-V型抗裂剂的配合比温升阶段产生538.36 με膨胀变形,较基准普通混凝土增加364.14 με,降温阶段仍可补偿收缩约80.4 με。通过对混凝土温升、温降过程收缩变形补偿,可抑制收缩裂缝的产生与发展。

图2 变温条件下混凝土自生体积变形结果

3.2 试验段侧墙温度-变形历程监测结果分析

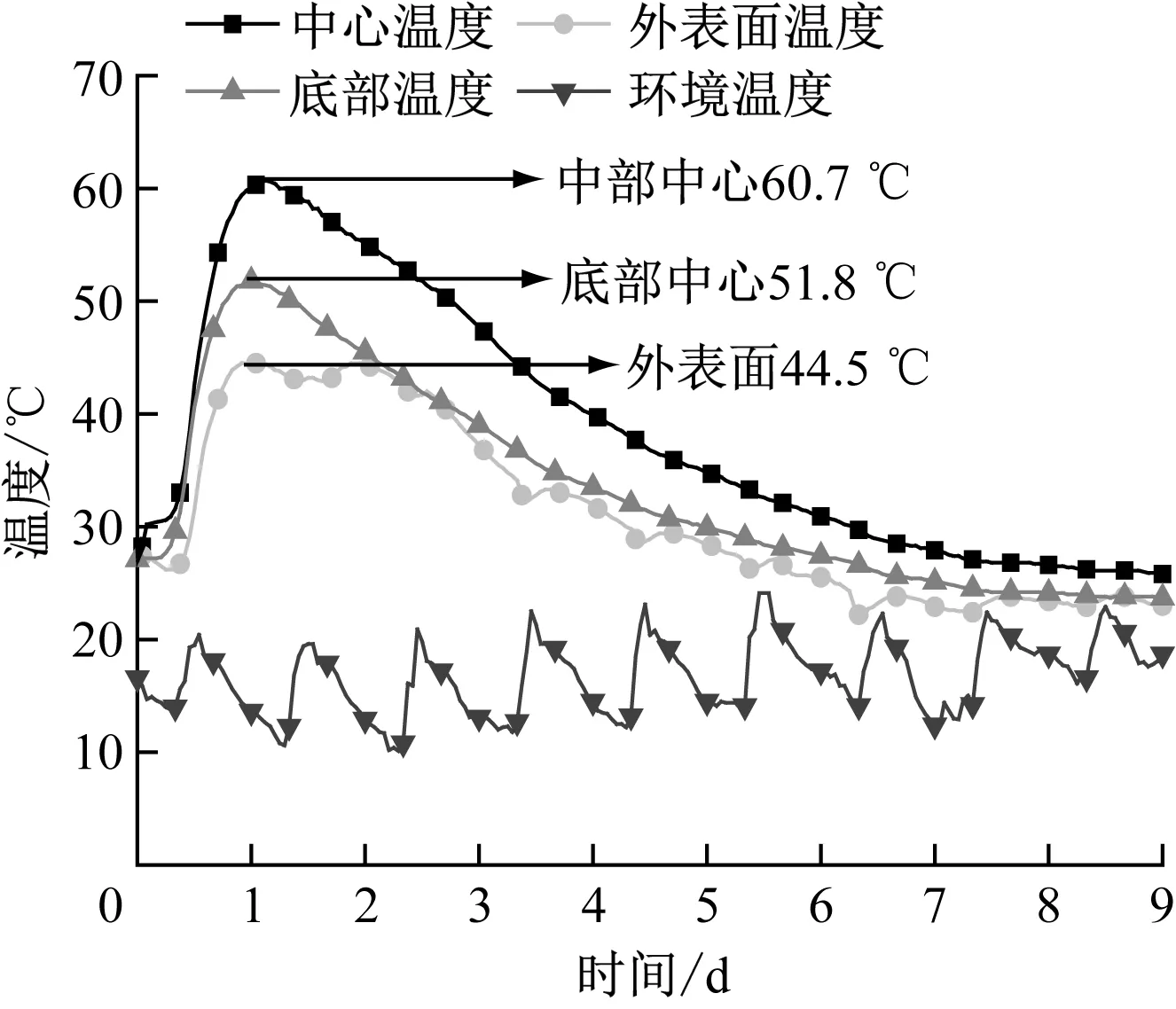

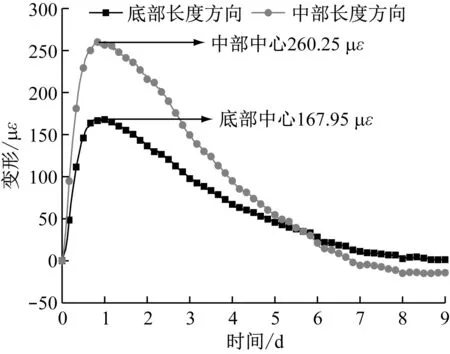

通过以上青岛地铁的混凝土抗裂防水技术研究,形成了集设计、材料、施工、监测为一体的青岛地铁地下车站侧墙抗裂成套技术。将研究成果应用于青岛某地下车站负二层标八段侧墙(结构尺寸长、宽、高分别为17.8 m、0.7 m、4.5 m),采用抗裂混凝土浇筑与关键技术措施,浇筑前在墙体中部与底部中心沿着墙体长度方向布置温度变形传感器,表面布置温度计,自浇筑及养护期间监测混凝土的温度、变形发展历程,以评定抗裂防水技术的实施效果。温度与变形监测结果如图3与图4所示。

由图3可知:侧墙混凝土温度经历先升高后逐渐减小直至达到稳定的过程,中部中心最大温升为30.2 ℃,底部中心温度受先浇结构的散热影响,最高温升比中部中心低约5.5 ℃;温峰值出现的时间约1.0 d左右,内外混凝土最大瞬时温差为15.5 ℃,平均降温速率为2.69~4.28 ℃/d;浇筑后约7 d左右温度变化基本稳定。

图3 混凝土温度监测历程

图4 混凝土变形监测历程

由图4可知:以混凝土初凝为变形起点,中部中心温升阶段的最大膨胀变形为260.25 με,单位温升膨胀变形为8.53 με/℃;底部中心变形受先浇墙板的约束较大,温升最大时膨胀变形降低约94 με,单位温升膨胀变形为6.72 με/℃;降温阶段中部与底部中心单位温降收缩分别为8.0 με/℃与5.92 με/℃,整个变形历程曲线变化平稳,未有变形突变点,观察实体结构表面未出现裂缝。试验段监测表明,掺入HME-V型抗裂剂制备抗裂混凝土对水化放热与膨胀历程能起到协同调控作用,显著提升了侧墙混凝土的抗裂性。

4 结语

1) 滨海环境下的青岛地铁地下车站侧墙混凝土强度与耐久性能要求高,开裂驱动力较大,为解决混凝土收缩开裂难题,基于混凝土“水化-温度-湿度-约束”多场耦合收缩开裂理论与机制,从结构、材料性能及施工工艺角度等影响因素进行抗裂性的专项定量评估,明晰这些因素对开裂风险的影响规律与影响大小。研究表明,通过控制材料的放热与体积变形性能,合理划分浇筑长度、拆模时间等技术手段,能够控制混凝土开裂风险系数小于0.7。

2) 在开裂风险关键影响因素量化的基础上,进一步根据工程实际情况,从原材料与混凝土性能指标控制、入模温度、拆模与保温保湿养护等方面,制定了抗裂性施工关键技术措施。配合施工过程,采用抗裂无线监测设备,实时监测混凝土温度与变形参数的发展历程。

3) 在上述研究基础上,形成集设计、材料、施工、监测于一体的青岛地铁地下车站侧墙抗裂成套技术,采用温升抑制与膨胀历程调控技术制备抗裂混凝土,并在侧墙试验段中得到成功应用。结果表明:与未掺抗裂剂的基准普通混凝土相比,HME-V型抗裂剂取代部分矿物掺和料后降低了早期混凝土绝热温升速率,1~3 d温升值降低率分别为65.1%、27.5%与11.7%;抗裂混凝土在温升与温降阶段产生有效膨胀,显著提升了混凝土抗裂性。结合试验段监测结果与现场观察表明,实现了地下车站侧墙表面无裂缝。