传统地仗处理木梁三面受火后力学性能试验研究*

许清风, 韩重庆, 陈玲珠, 王正昌, 冷予冰

(1 上海市建筑科学研究院有限公司 上海市工程结构安全重点实验室, 上海 200032;2 东南大学建筑设计研究院有限公司, 南京 210096; 3 无锡龙湖置业有限公司, 无锡 214135)

0 引言

以木结构为主的传统建筑体系是中国悠久历史文化的重要组成部分,现存传统木结构建筑集历史、艺术、文化于一体,是中华文明的重要载体。腐朽、虫蛀、火灾是传统木结构建筑面临的主要危害,在木构件表面进行传统地仗处理是我国古代匠人在长期实践中积累的宝贵经验,包括一麻四灰、一麻五灰、两麻六灰等[1],其中柱子、枋、角梁等大木构件通常采用一麻五灰做法。一麻五灰工艺,即地仗层中包括一层麻和五层灰,主要有捉缝灰、扫荡灰、使麻、压麻灰、中灰、细灰等工序[2]。

近年来国内外学者对木构件的防火性能进行了研究。许清风等[3]通过4组15根木梁三面受火后力学性能的对比试验研究,指出三面受火后木梁初始刚度明显降低,剩余承载力显著降低。许清风等[4]进行了石灰膏抹面木梁受火后受力性能试验研究,研究结果表明,石灰膏抹面能显著延缓三面受火木梁内部温度的升高效率,有效减少三面受火木梁初始炭化时间,显著降低炭化速度。张晋等[5]进行了4组12根木梁四面受火试验,结果表明,木梁的平均水平炭化速度为0.83mm/min,平均竖向炭化速度为0.85mm/min,受火木梁在受弯试验过程中跨中应变基本符合平截面假定,极限承载力、极限位移、刚度、弯曲弹性模量均随受火时间增加而减小。Tsantaridis等[6]研究了恒定热通量下带防火石灰膏板保护木材的火灾性能,提出有石灰膏板保护的木材开始炭化的时间明显滞后,炭化速度明显降低,且开始炭化时间随石灰膏板厚度的增大而增加。Njankouo等[7]进行了20个不同树种单面受火小试件的炭化速度研究,认为炭化深度与受火时间呈线性关系,木材密度对炭化速度的影响很大,炭化速度随木材密度增大而减小。

一麻五灰地仗层既可作为传统木结构建筑油漆工艺的基层,又能有效防止木构件腐朽和虫蛀,但地仗层对木构件防火能力影响的研究还很少。王正昌等[8]进行了4组10根一麻五灰传统地仗处理圆木柱耐火极限的对比试验研究,结果表明,采用一麻五灰传统地仗处理后圆木柱的耐火极限明显增大,一麻五灰传统地仗处理能有效降低圆木柱内部的温升梯度、延缓圆木柱开始炭化的时间、降低炭化速度。许清风等[9]进行了6组18根不同表面处理圆木柱受火后力学性能的对比试验研究,结果表明,传统地仗处理圆木柱剩余承载力损失程度明显小于表面无处理试件和表面涂抹防火涂料的试件;受火后圆木柱初始刚度显著降低,降低幅度随受火时间增加而增加,有传统地仗处理试件降低幅度小于表面无处理试件。本文重点研究一麻五灰传统地仗处理对木梁三面受火后力学性能和炭化速度的影响,为我国传统木结构建筑的防火安全提供关键技术支撑。

1 试验概况

1.1 试验材料及试件设计

本次试验选用南方松,实测密度为681kg/m3,含水率为18.2%,顺纹抗压强度为31.9MPa,顺纹抗拉强度为109.1MPa,抗弯强度为89.2MPa,弹性模量为10 490MPa。

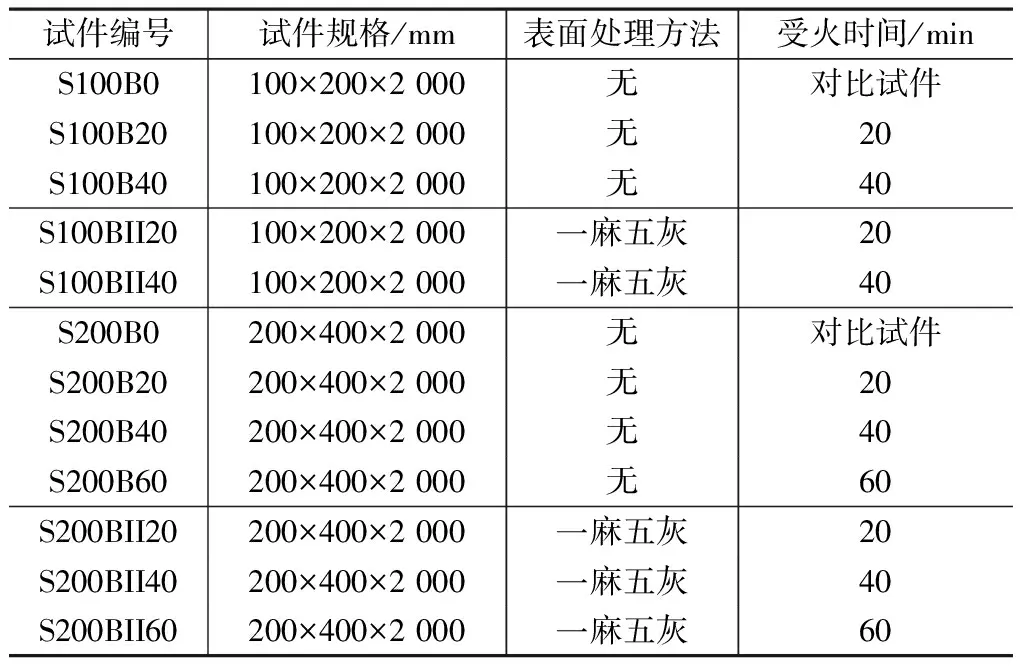

本次共进行了4组12根木梁受火后力学性能的对比试验,分为:未受火木梁(受火时间为0min),受火时间为20,40,60min的木梁。试件表面防火处理分别为:无防火处理和一麻五灰传统地仗处理。试件统一编号为SXBYT,其中S表示受火后试件;X表示试件规格,分100mm×200mm×2 000mm和200mm×400mm×2 000mm两种;B表示梁构件;Y表示试件表面防火处理方法,空缺为无防火处理,II为一麻五灰传统地仗处理;T表示受火时间,未受火对比试件该项为0。如试件S100BII20表示采用一麻五灰传统地仗处理受火20min后的100mm×200mm×2 000mm木梁试件。试件主要参数见表1。

试件主要参数 表1

一麻五灰地仗层包括一层麻、五道灰,厚度约为4mm,五道灰分别由生漆、瓦灰、石膏粉按一定质量比混合搅拌后均匀涂抹于木构件表面,各道灰的原料配比有一定差异。将麻布用清水浸泡两三分钟后平整地铺在扫荡灰上方,并用板子轧压蓬松的麻线,使麻布与扫荡灰勾合密实。

1.2 试验过程及测点布置

本次试验包括受火试验和受火后静载试验两部分。

受火试验在上海市工程结构安全重点实验室防火实验室垂直试验炉中进行。木梁试件两端用防火棉各包裹150mm,中间段受火长度为1 700mm,受火过程中不施加外荷载。升温曲线采用ISO 834标准升温曲线[10]。

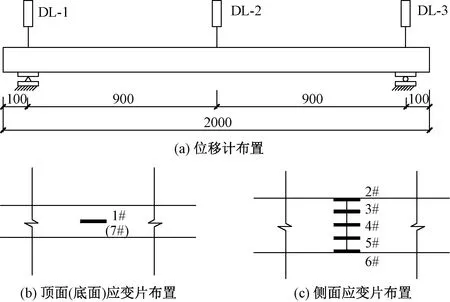

受火后静载试验在上海市工程结构安全重点实验室进行。试验过程中,在木梁支座和跨中布置位移计以了解加载过程中木梁的整体变形情况;在木梁跨中截面布置应变片以了解加载过程中跨中截面的变形情况。应变片粘贴之前需先去除木梁表面的炭化层和高温分解层。位移计和应变片布置位置见图1。

图1 位移计和应变片布置图

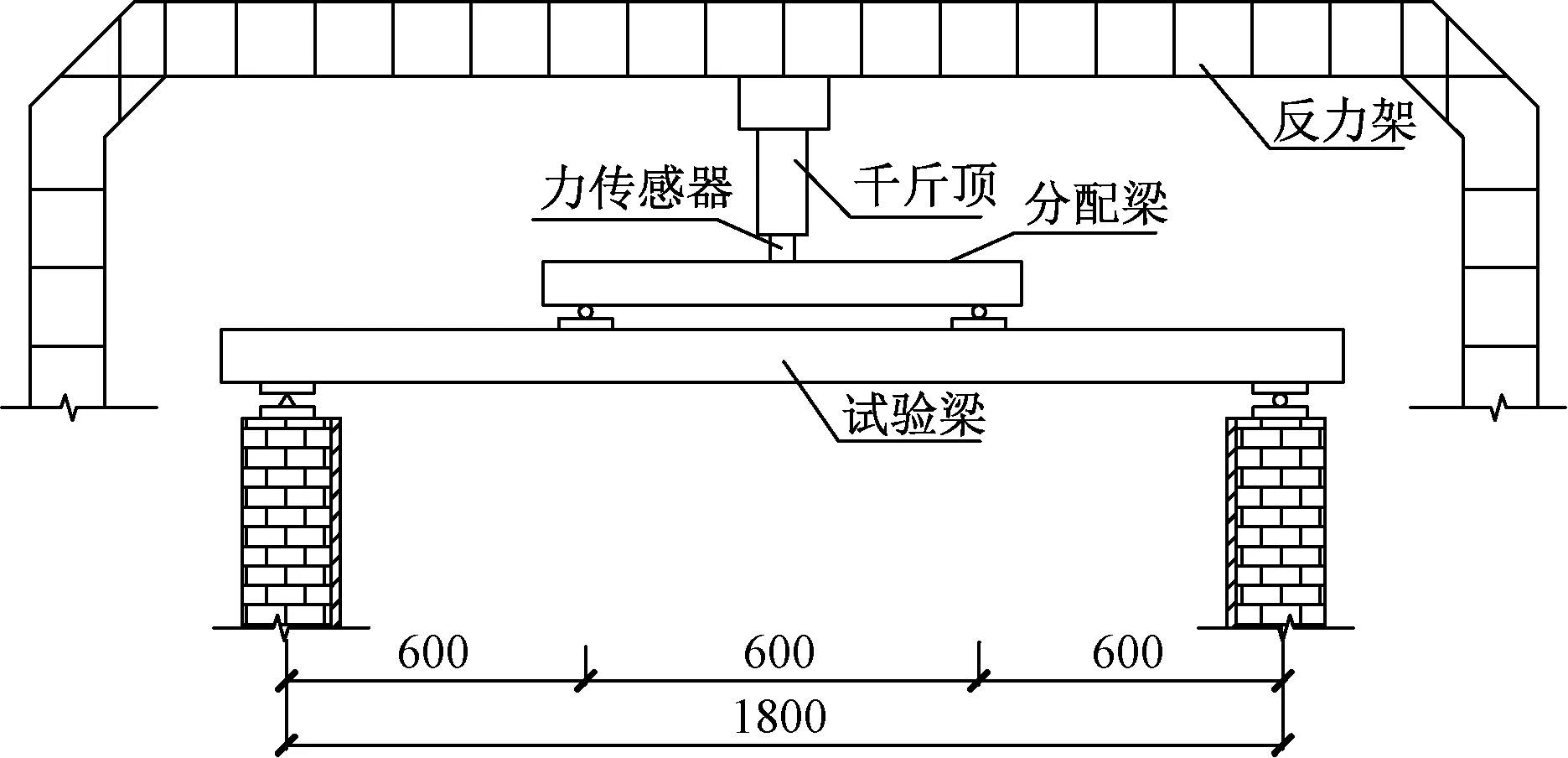

1.3 加载装置和加载制度

受火后静载试件采用三分点加载,支座间距为1.8m。荷载由千斤顶施加并通过分配梁传递至木梁三分点处,加载装置见图2。为消除系统误差,加载前进行预加载。正式加载采用连续均匀加载,数据采集采用DH3817动态测试系统。

图2 受火后静载试验加载装置

2 试验现象

2.1 受火试验现象

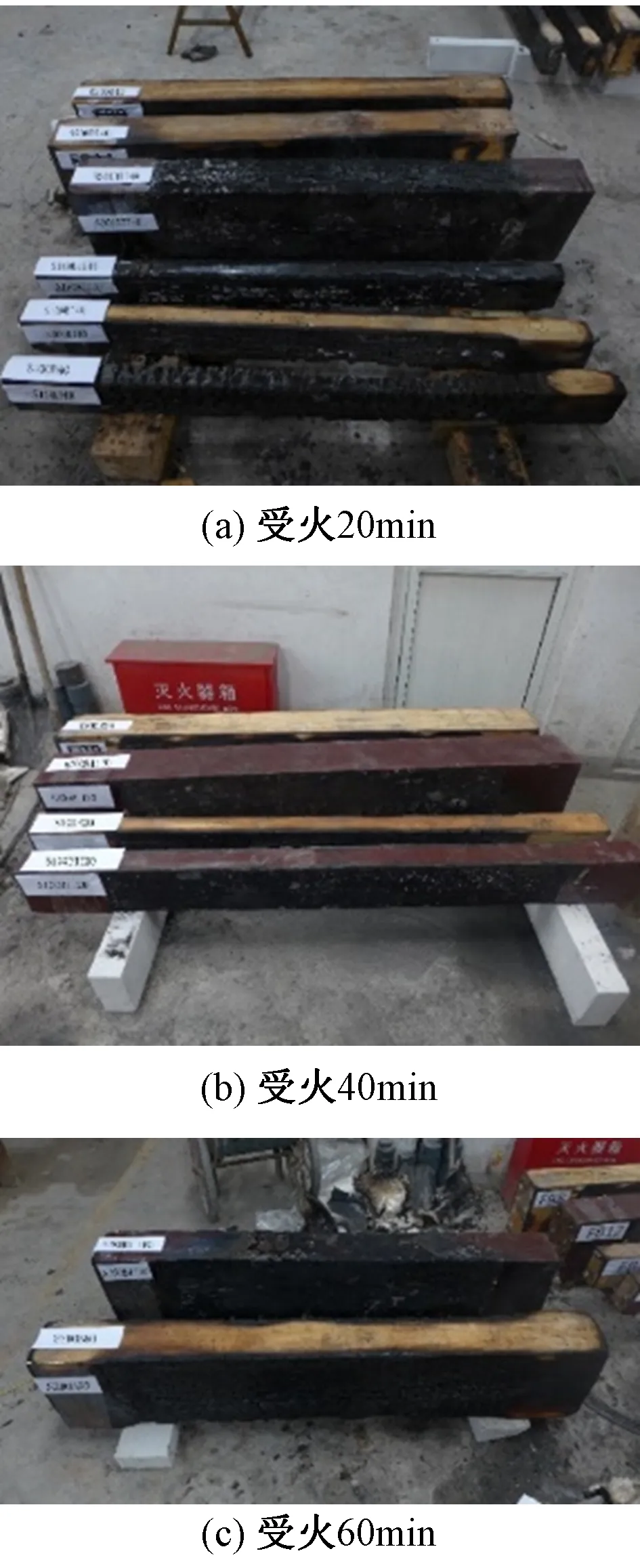

受火时间分为20,40,60min,受火时间相同的试件按同一批次放入火灾炉中进行受火试验,达到预定受火时间后切断天然气,开炉并浇水灭火。受火试件的受火面均已炭化,炭化后沿顺纹方向及横纹方向均出现裂缝。一麻五灰传统地仗处理试件表面有一层白色覆盖物,见图3。

图3 木梁三面受火后形态

2.2 受火后静载试验现象

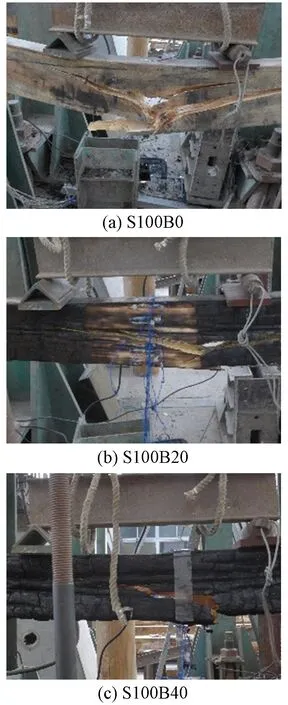

(1) S100B组

未受火对比试件S100B0加载过程中跨中挠度明显增大,加载至70.5kN左右时试件两端有水渍渗出,水渍主要是灭火过程中未干透的水分;加载至101.2kN时,伴随较大响声,试件跨中纯弯段下部受拉区出现一条大裂缝,裂缝向加载点斜向上开展,试件撕裂破坏,试件破坏时初始开裂点位于纯弯段,只有弯矩作用,属于弯曲破坏特征。试件S100B20加载至50.5kN时,开始出现轻微劈裂声,试件跨中纯弯段下部受拉区边缘出现细小裂缝;加载至74.1kN时,试件跨中突然开裂,裂缝向加载点斜向上开展,试件撕裂破坏,呈弯曲破坏特征。试件S100B40加载至8.0kN时,开始有轻微劈裂声,试件跨中纯弯段下部受拉区边缘出现细小水平裂缝;加载至38.5kN时,试件跨中突然开裂,裂缝由纯弯段下部受拉区边缘向加载点斜向上开展,试件撕裂破坏,呈弯曲破坏特征。S100B组试件破坏形态见图4。

图4 S100B组试件破坏形态

(2) S100BII组

试件S100BII20加载至75.0kN时,开始出现轻微劈裂声,试件跨中纯弯段下部受拉区边缘出现细小裂缝;加载至87.0kN时,试件跨中突然开裂,裂缝由下部受拉区边缘向加载点斜向上开展,试件撕裂破坏,呈弯曲破坏特征。试件S100BII40加载至20.5kN时,开始出现轻微劈裂声,试件跨中纯弯段下部受拉区边缘出现细小裂缝;加载至49.0kN时,试件跨中突然开裂,裂缝由下部受拉区边缘向加载点斜向上开展,试件撕裂破坏,呈弯曲破坏特征。S100BII组试件破坏形态见图5。

图5 S100BII组试件破坏形态

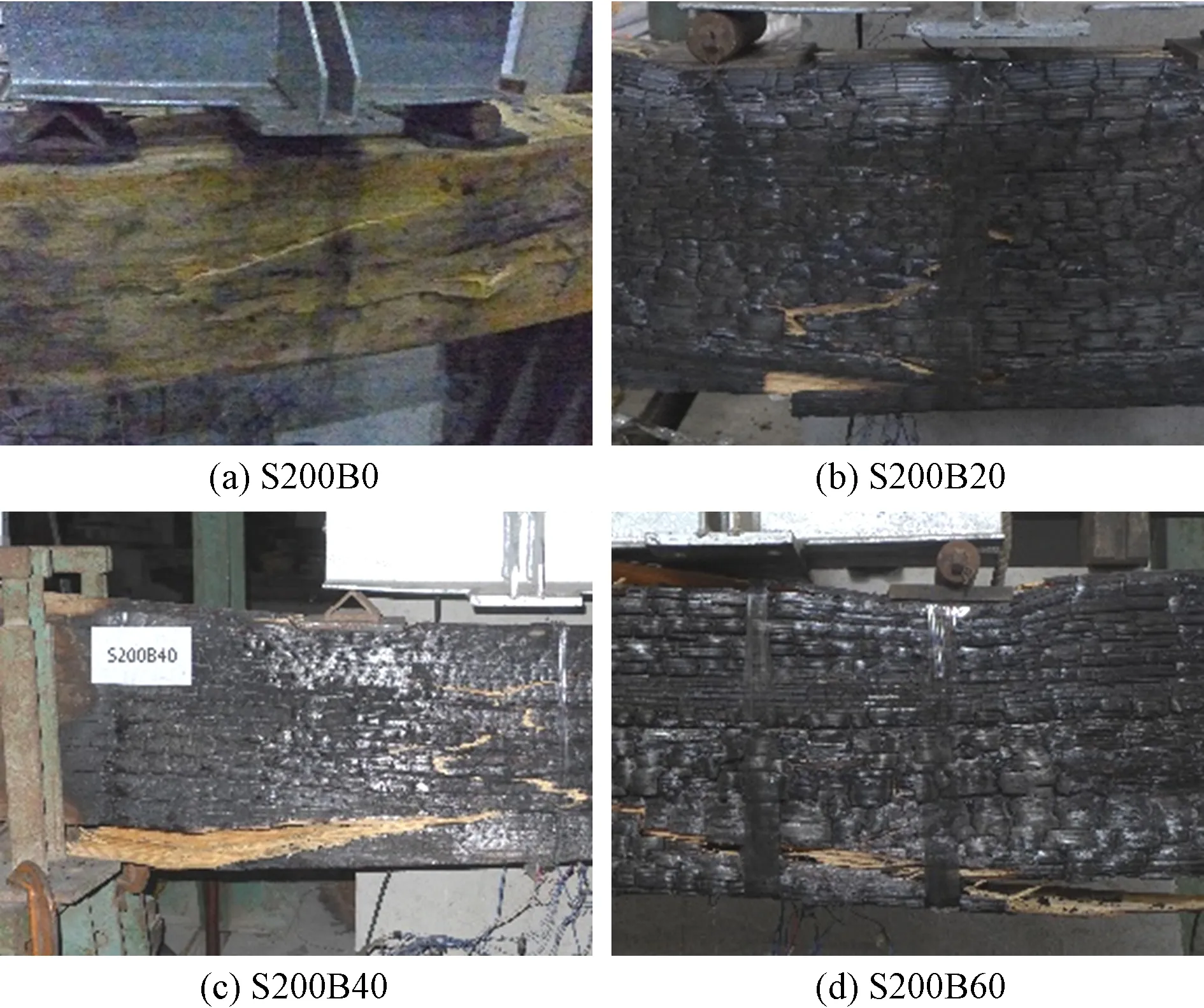

(3) S200B组

未受火对比试件S200B0加载至130.0kN时,试件两端有水渍渗出;加载至210.5kN时,开始有轻微劈裂声出现,跨中纯弯段下部出现细微水平向裂缝;随着荷载增加,裂缝不断向加载点斜向上发展,同时向一侧支座位置延伸开展;加载至486.6kN时,伴随着较大声响,试件中部出现两条主要裂缝,一条为试件中部偏下位置的水平裂缝,一条为由加载点下方受拉区向另一加载点延伸的斜裂缝,试件撕裂破坏,破坏时初始开裂点位于纯弯段,呈弯曲破坏特征。试件S200B20加载至180.5kN时,开始有轻微劈裂声出现;加载至270.0kN时,试件一侧加载点下方靠近受拉区边缘位置出现细微水平裂缝;随着荷载增加,裂缝不断向另一侧加载点及受拉区边缘开展;加载至482.8kN时试件下部拉断破坏,呈弯曲破坏特征。试件S200B40加载至120.5kN时,开始有轻微劈裂声出现,试件一侧支座位置出现细微斜裂缝;加载至362.4kN时,裂缝发展至跨中,试件撕裂破坏,试件初始开裂点位于加载点与支座位置之间,同时受弯矩和剪力作用,呈弯剪破坏特征。试件S200B60加载至190.5kN时,开始有轻微劈裂声出现,试件一侧支座位置出现细微斜裂缝;加载至350.3kN时,裂缝发展至跨中,试件撕裂破坏,呈弯剪破坏特征。S200B组试件破坏形态见图6。

图6 S200B组试件破坏形态

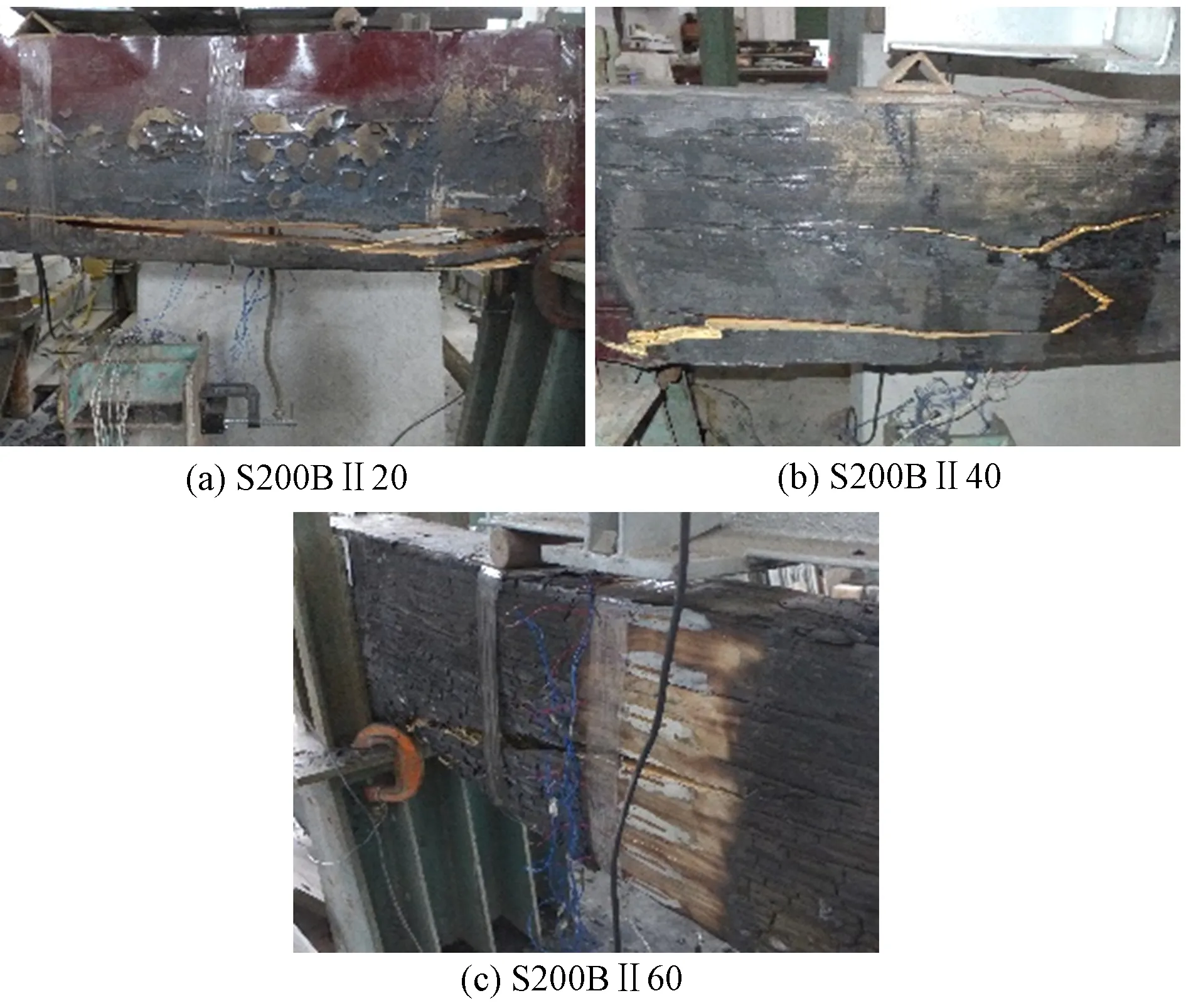

(4) S200BII组

试件S200BII20加载至290.5kN时,开始有轻微劈裂声出现,试件一侧支座位置出现细微斜裂缝;加载至462.3kN时,裂缝发展至另一侧支座位置附近,试件撕裂破坏,呈弯剪破坏特征。试件S200BII40加载过程中由于在纯弯区受拉边缘有明显的木节,导致其提前发生破坏。试件S200BII60加载至280.5kN时,开始有轻微劈裂声出现,试件一侧支座位置出现细微斜裂缝;加载至373.5kN时裂缝发展至跨中,试件撕裂破坏,呈弯剪破坏特征。S200BII组试件破坏形态见图7。

图7 S200BII组试件破坏形态

综上,未受火对比试件S100B0和S200B0加载过程中两端有水渍渗出,破坏前跨中下挠明显;各受火试件加载过程中未有明显渗水现象,破坏前跨中挠度明显小于未受火对比试件。所有试件破坏前均没有明显裂缝开展过程,试件撕裂破坏均较为突然、预兆很少。小尺寸试件S100B组和S100BII组初始开裂点均位于纯弯段下部受拉区,裂缝向加载点斜向上开展,呈弯曲破坏特征;大尺寸试件S200B组和S200BII组中,试件S200B0和S200B20呈弯曲破坏特征,其余试件初始开裂点位于加载点和支座位置之间的剪弯段,裂缝向跨中发展,呈弯剪破坏特征。

3 试验结果与分析

3.1 主要试验结果

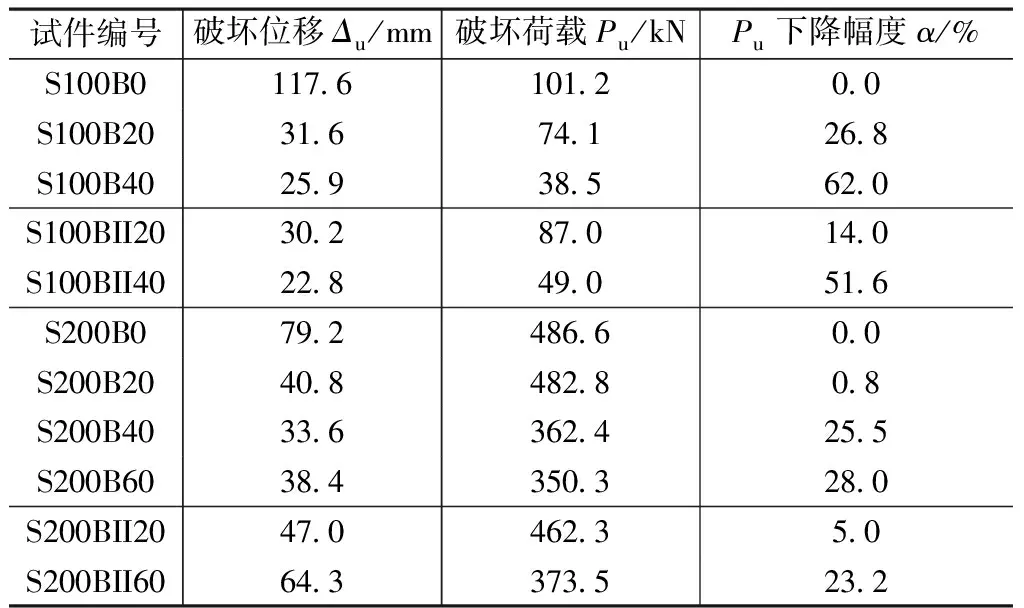

主要试验结果见表2。

主要试验结果 表2

3.2 木梁受火后承载力

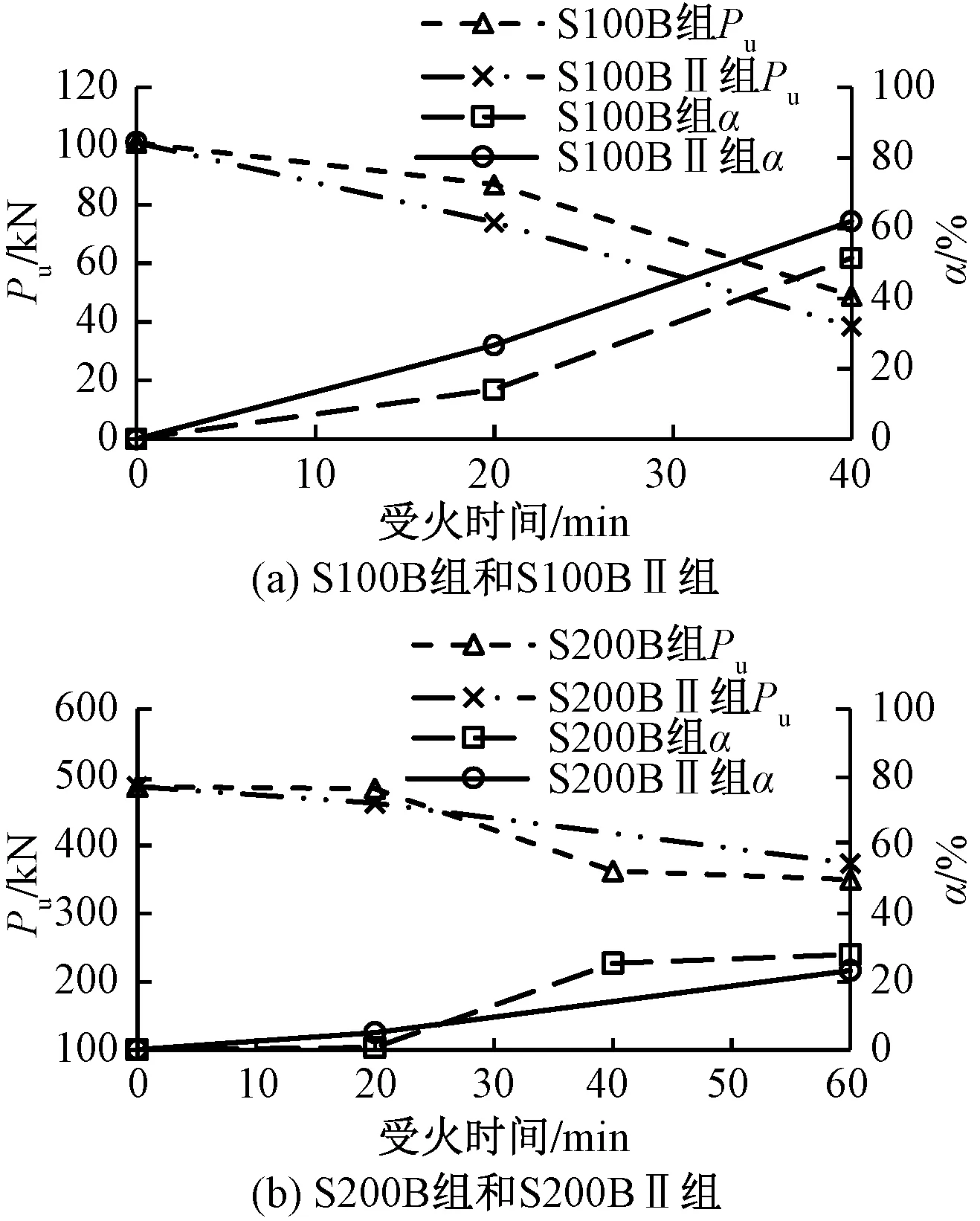

不同受火时间木梁极限承载力Pu和极限承载力下降幅度α见表2和图8。由表2和图8可知:1)试件极限承载力均随受火时间增大而减小;2)相同受火时间下,试件极限承载力下降幅度随着截面尺寸增加而减小;3)表面采用一麻五灰传统地仗处理后,试件极限承载力下降幅度小于表面未处理试件。

图8 不同受火时间木梁极限承载力Pu和极限承载力下降幅度α

3.3 荷载-位移曲线

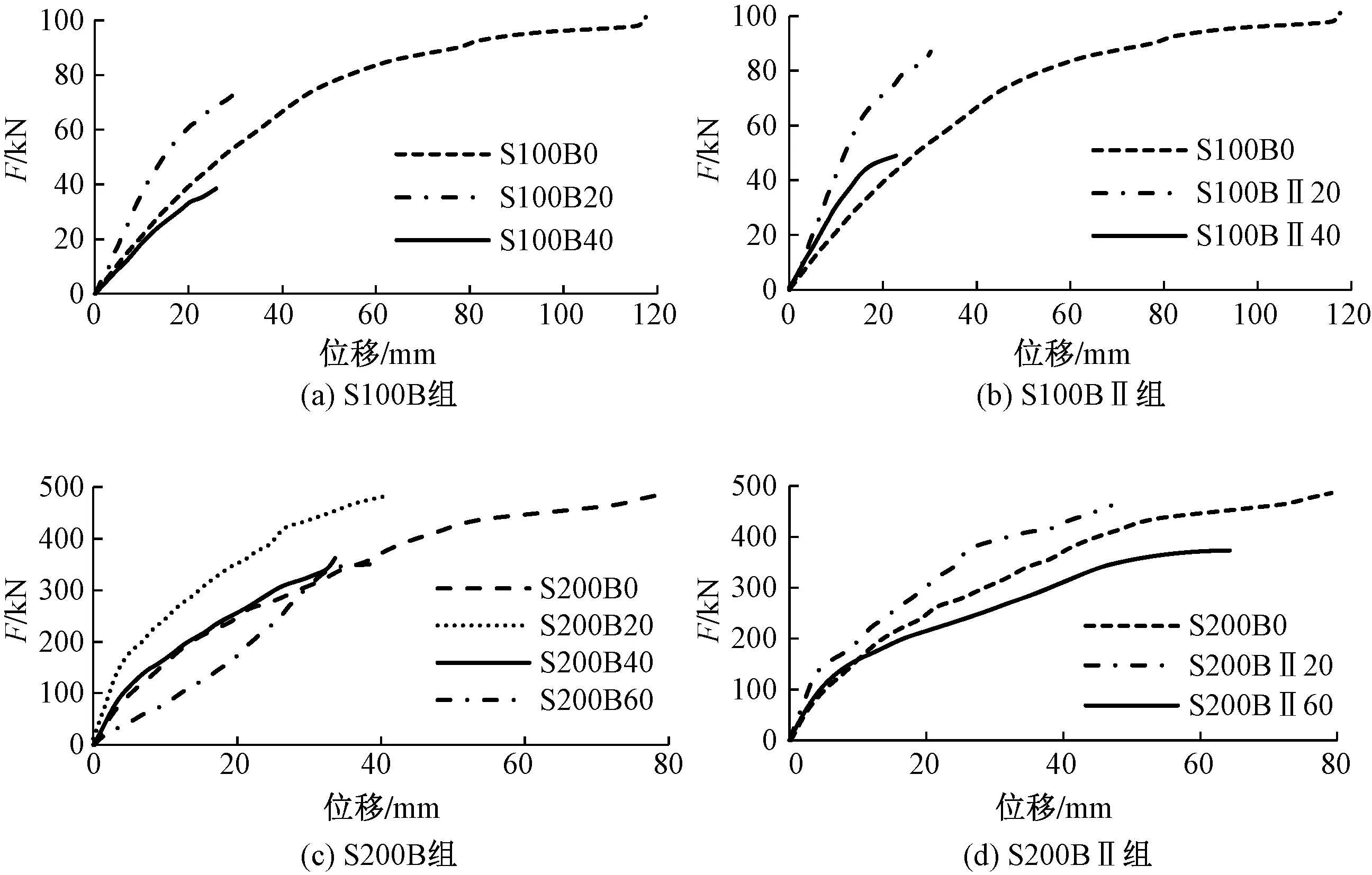

各组试件的荷载-位移曲线见图9。

图9 试件荷载-位移曲线

参考规范ISO 21581-2010[11],按式(1)计算试件的初始刚度Ke:

(1)

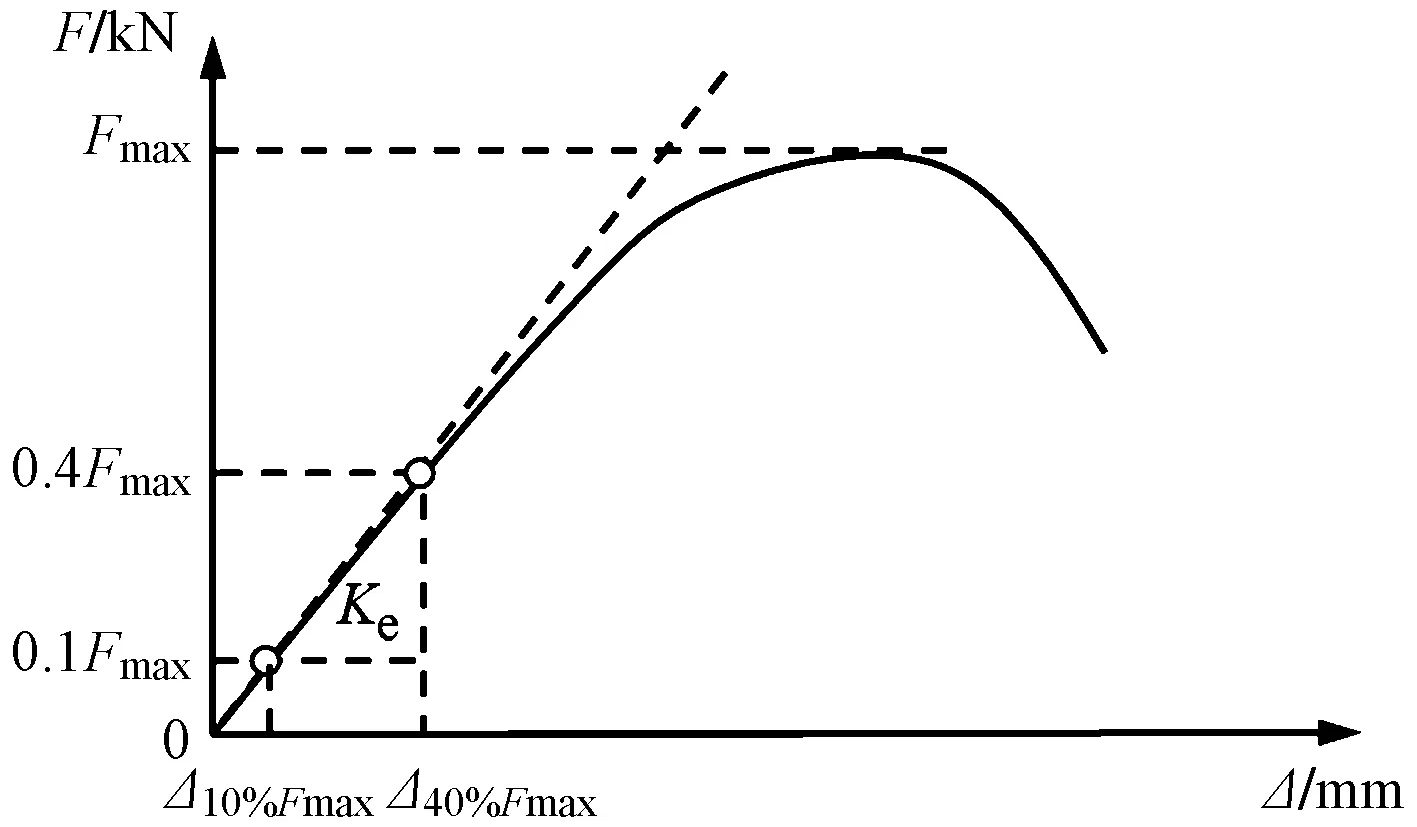

式中:Fmax为荷载-位移曲线的最大荷载;Δ40%Fmax和Δ10%Fmax分别为荷载为0.4Fmax和0.1Fmax时对应的位移,如图10所示。

图10 初始刚度计算模型

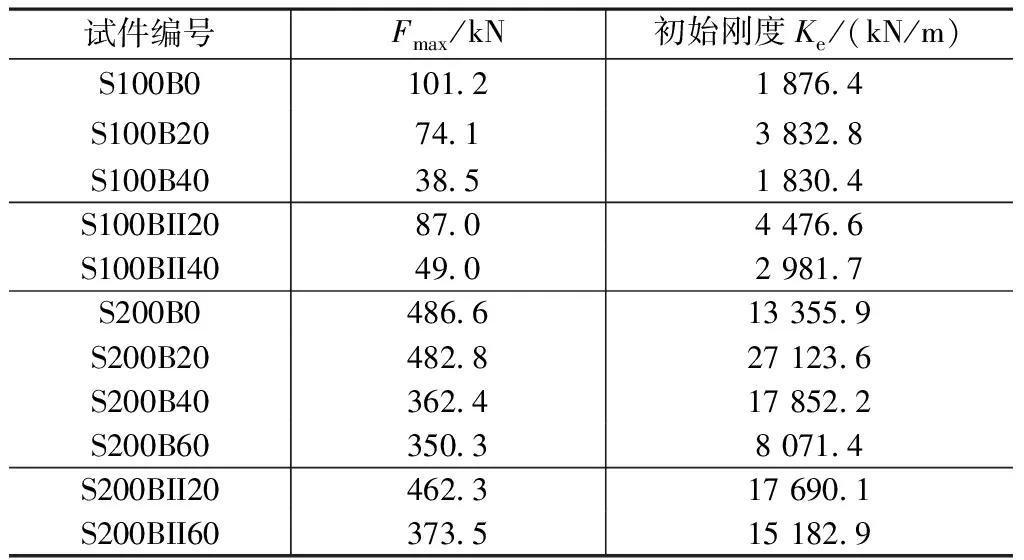

初始刚度的计算结果见表3。由图9,10和表3可知:1)各试件的荷载-位移曲线趋势相同,位移随荷载增大而增大;2)受火后木梁含水率有所降低,其达到极限承载力时的破坏位移有所降低;3)随着受火时间增加,各组试件的初始刚度均呈现先增大后减小的趋势;4)随着截面尺寸增加,相同受火时间后试件的初始刚度明显增加;5)表面经一麻五灰传统地仗处理后,受火后木梁的初始刚度较表面未处理试件有所增加。

初始刚度计算结果 表3

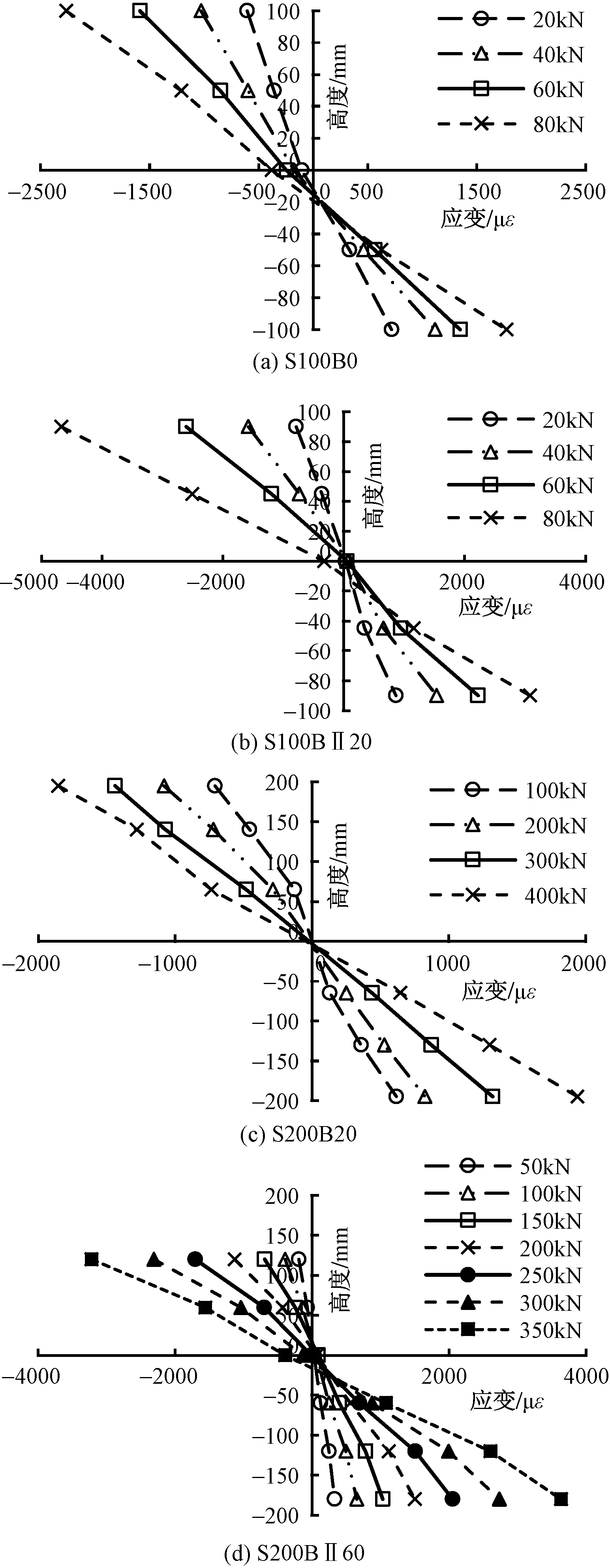

3.4 应变变化

典型试件沿截面高度应变分布见图11。由图11知:1)经一麻五灰传统地仗处理和表面无处理木梁试件受火后剩余截面仍基本符合平截面假定;2)加载初期中性轴在截面1/2高度附近,随着荷载增大中性轴有下移的趋势。

图11 典型试件沿截面高度应变分布

3.5 炭化速度

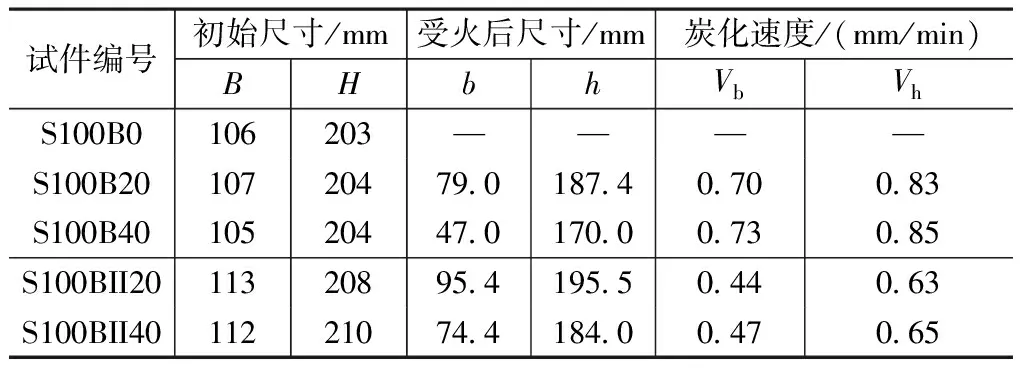

以S100B组和S100BII组为例,在静载后试件沿跨度方向三分点处截取厚度约50mm的试样,测量试样剩余的截面尺寸,并对比受火前截面尺寸得到试件的炭化深度,从而计算水平方向和竖直方向的炭化速度。炭化速度计算结果见表4。

炭化速度计算结果 表4

由表4知:1)未做表面处理S100B组试件的水平方向和竖直方向的平均炭化速度分别为0.72mm/min和0.84mm/min,表面采用一麻五灰传统地仗处理S100BII组试件的水平方向和竖直方向的平均炭化速度分别为0.46mm/min和0.64mm/min;2)一麻五灰传统地仗处理能显著延缓木构件开始炭化的时间,降低其内部温度场的升温速度,降低炭化速度;3)各试件竖直方向的炭化速度略大于水平方向的炭化速度。

4 结论

(1) 三面受火木梁的受火面炭化后沿顺纹方向及横纹方向均出现裂缝,一麻五灰传统地仗处理试件表面有一层白色覆盖物。

(2) 三面受火木梁极限承载力均随受火时间增大而减小;相同受火时间下,试件极限承载力下降幅度随着截面尺寸增加而减小;表面采用一麻五灰传统地仗处理后,试件极限承载力下降幅度小于表面未处理试件。

(3) 随着受火时间增加,各组试件的初始刚度均呈现先增大后减小的趋势;随着截面尺寸增加,相同受火时间后试件的初始刚度明显增加;表面经一麻五灰传统地仗处理后,受火后试件初始刚度较表面未处理试件有所增加。

(4) 经一麻五灰传统地仗处理和表面无处理木梁试件受火后剩余截面仍基本符合平截面假定。

(5) 一麻五灰传统地仗处理能显著延缓木梁试件开始炭化的时间,降低其内部温度场的升温速度,降低其炭化速度。