硅粉对混凝土高温后力学性能影响的试验研究

罗小宝, 刘 真

(1 安徽理工大学土木建筑学院, 淮南 232001; 2 长安大学建筑工程学院, 西安 710061;3 安徽理工大学深部煤矿采动响应与灾害防控国家重点实验室, 淮南 232001)

0 引言

建筑火灾发生时,混凝土作为最重要且用量最多的建筑材料,其中的水化产物Ca(OH)2和3CaO·Al2O3·3CaSO4·32H2O(钙矾石)分解温度低、耐高温性能较差,在高温作用下,混凝土的变形性能和强度均会发生劣化,同时其内部也会发生应力重分布,极大地降低了结构安全性,这对于混凝土建筑物来说无疑是致命的[1]。

硅粉已经发展成为高强高性能混凝土的必要掺和料[2],来源于硅金属和硅铁合金冶炼工业,主要成分为SiO2,颗粒极细(约为水泥的1/100)且活性远高于水泥,将其作为掺和料加入混凝土中可以发生二次水化反应,在促进混凝土强度发展、改善混凝土抗侵蚀、抗渗等性能方面具有较好的效果[3]。然而,已有的成果多为常温下硅粉对混凝土力学性能、耐久性能等方面的影响,有关于硅粉对高温下和高温后混凝土性能影响的研究甚少。

本文对不同硅粉掺量下的混凝土进行高温处理,测定高温后混凝土的质量损失率,开展了立方体抗压强度试验、劈裂抗拉强度试验、超声波检测和微观试验并对试验结果进行分析,以期为工程实践提供参考。

1 试验方案

1.1 原材料与配合比

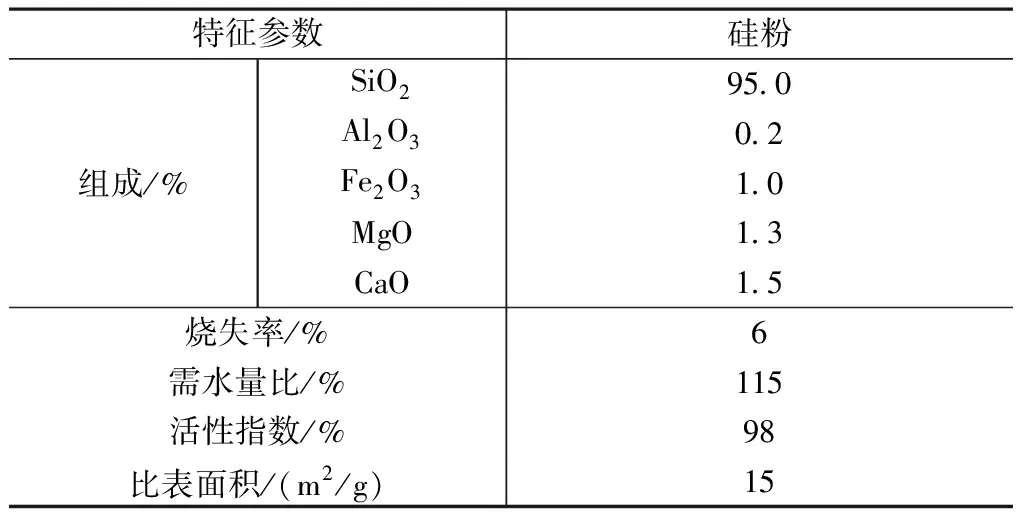

P·O 42.5级水泥;中砂,细度模数2.6;碎石,粒径5~15mm;95级硅粉,其特征参数见表1。混凝土基准配合比为水泥∶水∶砂∶石=1∶0.44∶1.33∶2.55,取硅粉掺量为4%,8%和12%,掺入方式为内掺等量替换水泥,混凝土试块浇筑成型后经28d标准养护再进行后续试验。

硅粉特征参数 表1

1.2 高温处理

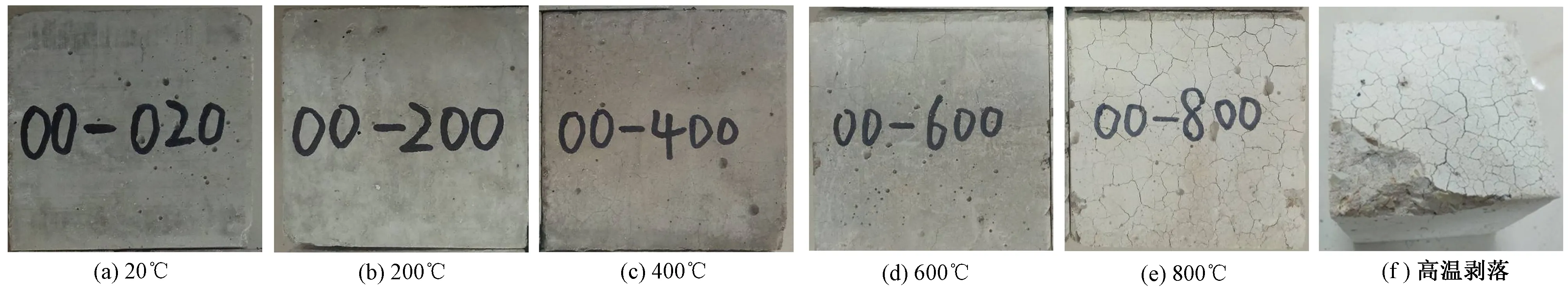

升温装置为SX-5-12型箱式电阻炉,如图1所示,炉膛尺寸为300mm×200mm×120mm,最高温度可达1 200℃。本文所采用的温度为200,400,600℃和800℃,恒温2h后打开炉门让其自然冷却至室温,图2为不同温度作用下混凝土外观。

图1 箱式电阻炉

图2 不同温度作用下混凝土的外观

1.3 试验方法

根据式(1)对高温后混凝土的抗压强度损失率进行计算;采用NM-4A型非金属超声检测分析仪(图3)对经历不同温度作用的试件进行首波波幅的测试;按照《普通混凝土力学性能试验方法标准》(GB/T 50081—2002)进行拉压强度试验;采用浙江大学建筑工程学院的QUANTA 650 FEG型扫描电子显微镜(图4)对混凝土微观结构进行分析。

图3 非金属超声检测分析仪

图4 扫描电子显微镜

(1)

式中:γ为混凝土经历高温作用后的吸水率;m0和m1分别为混凝土经历高温作用后在水中浸泡前和浸泡后的质量。

2 试验结果与分析

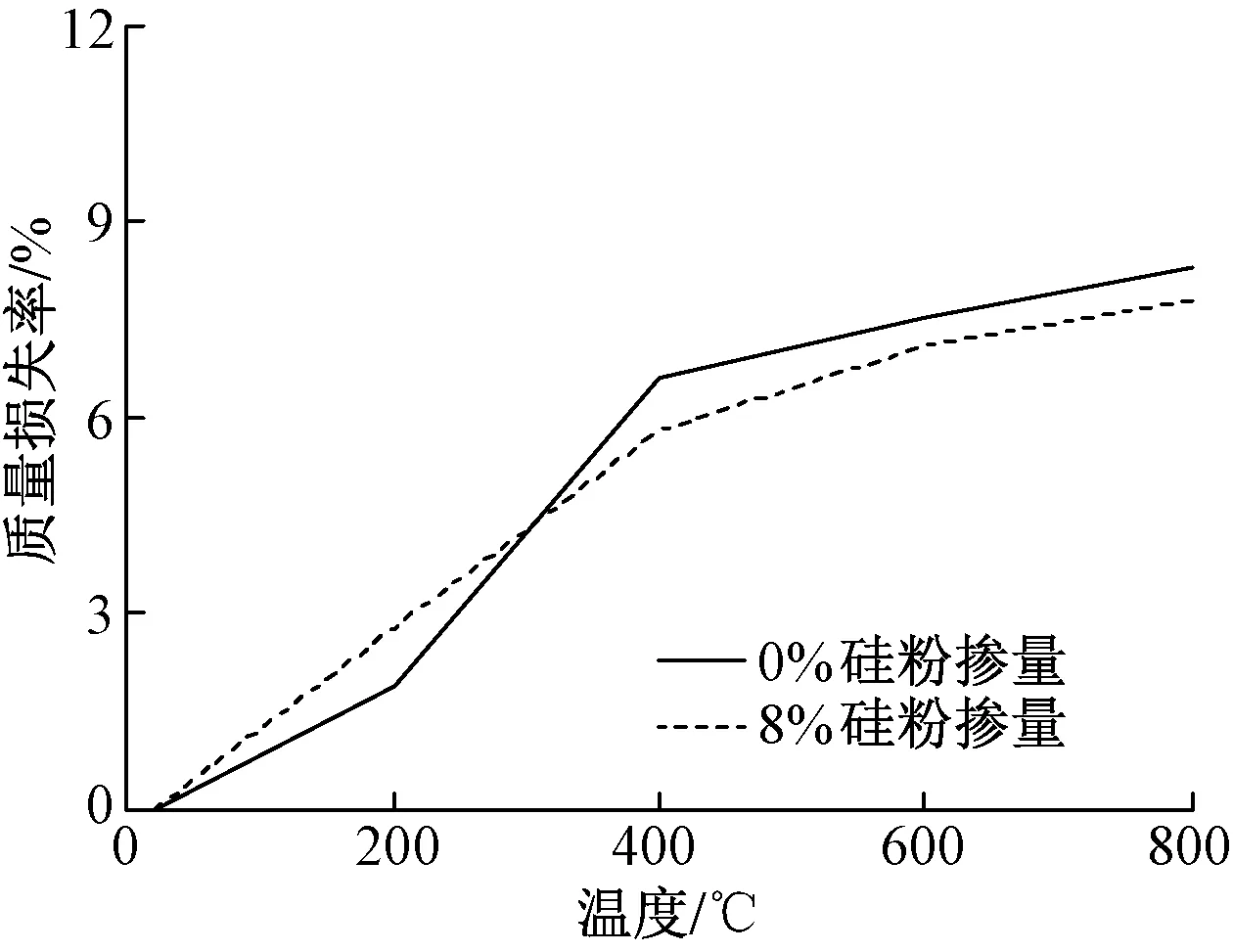

2.1 高温后混凝土的质量损失率

高温后混凝土的质量损失率可以反映出混凝土内部结构的疏松程度以及溢出水分、CO2等物质的量,质量损失率越大,内部结构越疏松,气渗性能越高,内部蒸汽压力越小[4]。图5为高温后素混凝土(0%硅粉掺量)和8%硅粉掺量下混凝土质量损失率与温度的关系曲线。由图5可以看出,混凝土质量损失率随着温度的升高而增大,温度为200℃时,硅粉混凝土的质量损失率比素混凝土大,此时的质量损失由混凝土表面毛细水的蒸发引起[5],造成硅粉混凝土质量损失率较大的原因可能是因为混凝土内部本身存在许多孔洞,由于硅粉二次水化反应产生的凝胶或多或少地将其填补,导致孔洞体积变小且数量变多,使其比表面积增加,可吸附更多的自由水,从而经历过200℃高温后质量损失率较高。温度为400,600℃和800℃时,硅粉混凝土的质量损失率变得比素混凝土小,这是因为硅粉混凝土较素混凝土致密,内部水分更难溢出;所以,在不考虑混凝土外部毛细水的情况下,高温后硅粉混凝土较素混凝土有着更小的质量损失率。另外,由于高温下硅粉混凝土内部水分更难溢出[6],可以推断出在高温的状态下,硅粉混凝土内部的蒸汽压更大,从而较素混凝土更易发生高温爆裂,此推论与试验结果相符(高温后特别是经历800℃高温后,发生爆裂的多为硅粉混凝土)。

图5 质量损失率与温度的关系

2.2 高温后混凝土的拉压强度

图6为高温后不同硅粉掺量下混凝土的抗压强度和劈裂抗拉强度与温度的关系曲线。

图6 拉压强度与温度的关系

由图6可以看出,不同硅粉掺量下混凝土抗压强度和劈裂抗拉强度随温度的变化趋势总体一致,均为200℃高温后有少许增加,经历400℃高温后与常温下混凝土的强度持平或者稍有降低,经历600℃高温后下降幅度较大,经历800℃高温后下降幅度最大,8%硅粉掺量下混凝土的抗压强度普遍大于其他硅粉掺量混凝土的抗压强度。另外,观察到4%硅粉掺量混凝土和素混凝土在经历400℃高温后劈裂抗拉强度有所上升,8%硅粉掺量混凝土在600℃高温作用后亦是如此,这一方面可能是由于试验人为误差导致,如劈裂抗拉试验的上下劈条未对齐、试块表面不够平整等原因,另一方面可能是由于混凝土的非匀质性,其受到的温度损伤也必定不是均匀分布的,因此在试验时表现出变异性。经历200℃高温后,素混凝土和8%硅粉掺量混凝土抗压强度分别增加了3.5%和2.7%,400℃分别降低了5.7%和4.3%,600℃高温后分别降低了33.2%和14.3%,800℃高温后分别降低了57.8%和55.8%。另外,发现掺有硅粉的混凝土抗压强度大部分较素混凝土大,而劈裂抗压强度的规律则没有那么明显,这一方面可能是试验过程中人为因素造成的,另一方面也与混凝土本身为脆性材料有关。

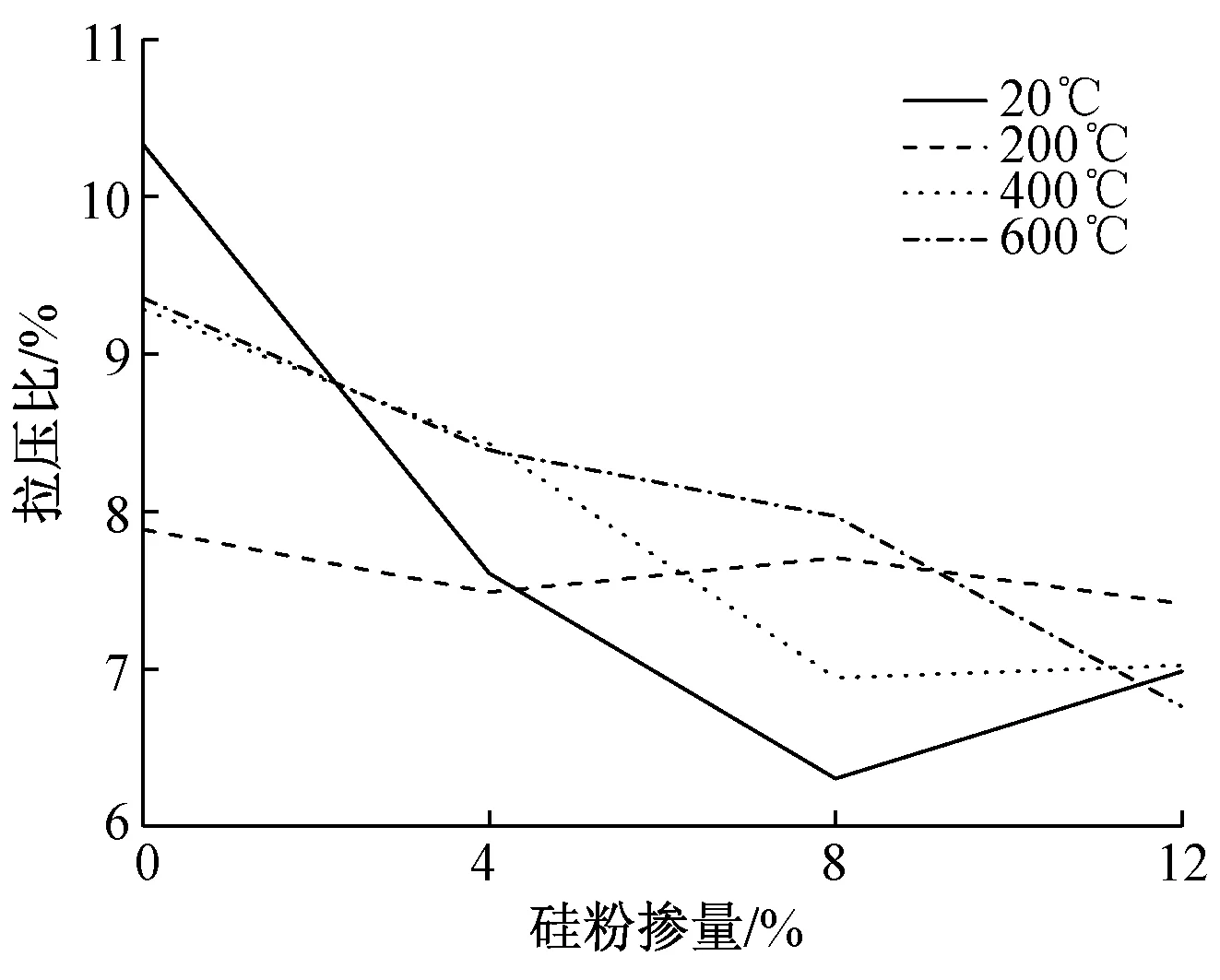

2.3 高温后混凝土的拉压比

混凝土拉压比是反映其脆性的重要指标之一,拉压比越大,脆性越强、韧性越小[7],图7为高温后混凝土的拉压比与硅粉掺量的关系曲线。

图7 拉压比与硅粉掺量的关系

由图7可知,随着硅粉掺量的增加,混凝土拉压比呈现出逐渐减小的趋势,说明硅粉的掺入会导致混凝土脆性的增加。出现此现象的原因是,硅粉对混凝土强度的影响体现在两方面,一是火山灰效应[8],硅粉颗粒与水泥水化产物Ca(OH)2发生二次水化反应生成C-S-H凝胶,使混凝土更加致密,增加了混凝土的抗压强度和劈裂抗压强度;另外一方面是硅粉的填充效应[9],未水化的硅粉颗粒填充于混凝土的孔隙中,可以增强混凝土的抗压强度。在这两方面因素的协同作用下,混凝土抗压强度的增幅大于其劈裂抗压强度的增幅,表现为混凝土拉压比的降低,说明硅粉的掺入增加了混凝土的脆性。

为从微观角度对其进行验证,采用扫描电子显微镜对混凝土试样进行观察,图8为养护龄期为28d时混凝土的SEM图片。

由图8(a)可以看出,混凝土内部存在许多孔洞,多是由于混凝土在搅拌过程中混入空气以及多余的水分蒸发造成的,这也成为硅粉发挥火山灰效应的必要条件。由图8(b)可以看出,部分未水化的硅粉颗粒较好地镶嵌于混凝土凝胶中,与凝胶形成整体,并且,硅粉颗粒也有可能填充于混凝土的孔隙中,增加混凝土的密实度,改善混凝土的力学性能。

2.4 硅粉的增强效应

前述的结论以及其他学者研究结果[10]均表明,硅粉对混凝土的增强作用主要来源于两方面:火山灰效应和填充效应。故定义硅粉增强效应G[11],其含义为:每1%掺量的硅粉对混凝土抗压强度的贡献率,通过式(2)对其进行计算。

G=1-R0(1-q)/100qRq

(2)

式中:R0为素混凝土的抗压强度;q为硅粉的掺量;Rq为硅粉掺量为q时混凝土的抗压强度。

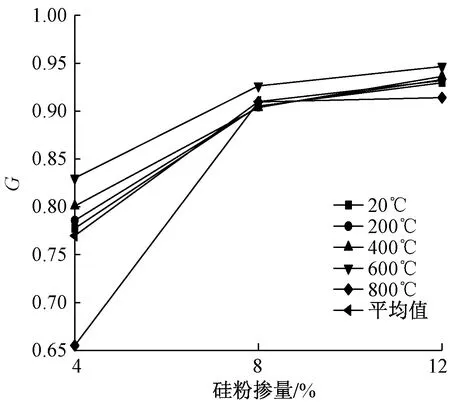

不同温度和不同硅粉掺量下硅粉的G值见图9。可以看出,G值随着硅粉掺量的增加而增大,硅粉掺量从4%增加到8%时,G值增幅较大;从8%增加到12%时,G值增幅较小。考虑经济效益后,取8%为硅粉最佳掺量,这与拉压强度试验得到的结论一致,此时G值的平均值为0.91,也就是每1%掺量的硅粉对混凝土抗压强度的贡献率为0.91%。另外,观察到无论硅粉掺量多少,600℃下的G值都是最大的,也就是600℃时硅粉对混凝土抗压强度的增强作用最明显。

图9 不同温度和硅粉掺量下的G值

2.5 基于超声波检测的抗压强度预估

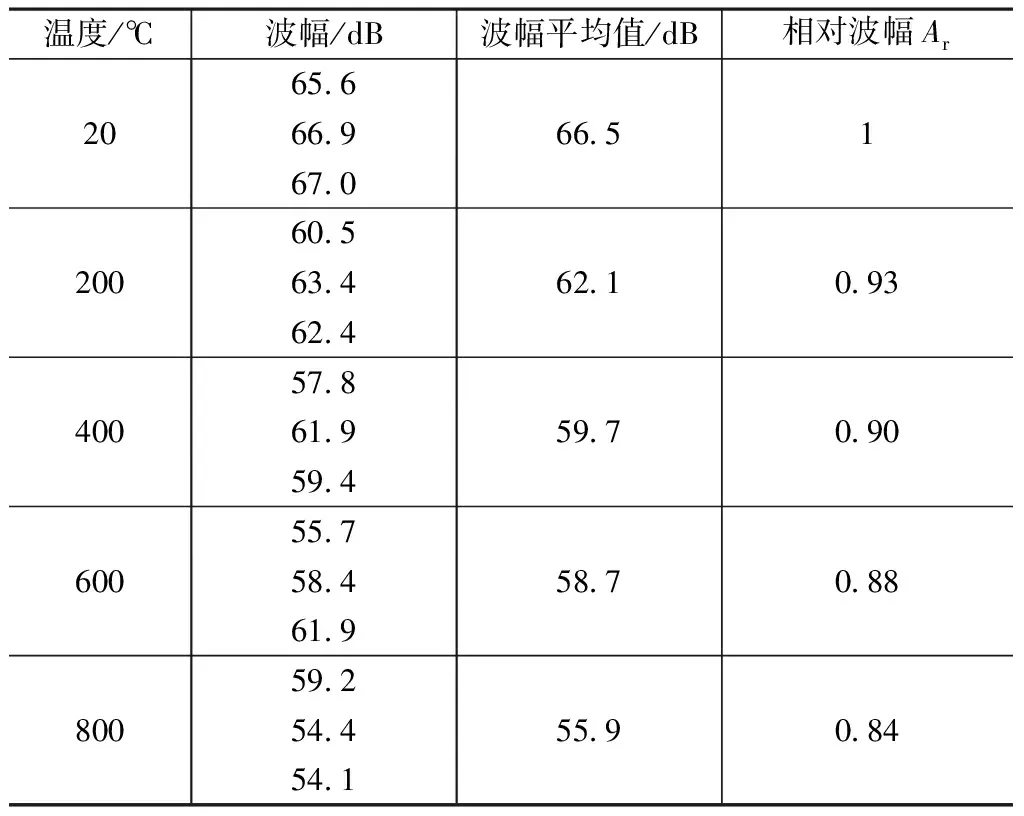

对经历高温后的混凝土试块进行超声波检测,对首波波幅进行记录,相对波幅的计算方法见式(3),试验结果见表2。

(3)

超声波检测结果 表2

式中:Ar为相对波幅;A1为混凝土经历高温作用后的波幅;A0为混凝土在常温下的波幅。

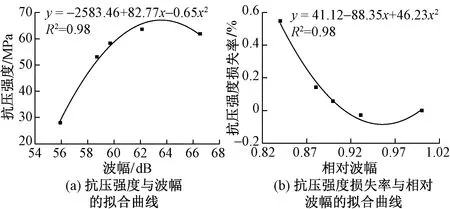

以波幅为自变量,对混凝土抗压强度进行拟合,以相对波幅为自变量,对混凝土抗压强度损失率进行拟合,其拟合曲线分别见图10(a),(b)。

图10 基于超声波检测的抗压强度拟合曲线

由图10可以看出,拟合曲线和试验数据散点重合度较高,拟合优度达到0.98,故建议采用超声波检测法,通过波幅和相对波幅对高温后硅粉混凝土的抗压强度和抗压强度损失率进行预估。

3 结论

(1)硅粉会增加混凝土的抗压强度、脆性以及爆裂几率,减小高温后混凝土的质量损失率,其最佳掺量为8%,在600℃时对混凝土抗压强度的增强效果最明显。

(2)利用超声波检测法可以较准确地对高温后硅粉混凝土的抗压强度及其损失率进行预估。