带抗剪锚栓板柱节点抗冲切性能分析与优化设计*

车文鹏, 陈建伟, 田稳苓, 王占文

(1 河北工业大学土木与交通学院, 天津 300401; 2 华北理工大学建筑工程学院, 唐山 063210)

0 概述

板柱结构具有空间布置相对灵活、施工简便、受力合理等优点[1],但是在实际应用中还要受到以下限制:一是板的跨中挠度可能超过其允许限值;二是在仅重力荷载或者重力荷载和节点不平衡弯矩共同作用下,板柱节点容易发生脆性冲切破坏。

板柱节点发生脆性破坏将会导致人民生命以及财产受到严重危害,在20世纪90年代,韩国三丰百货购物商场由于板柱节点发生冲切破坏导致其余各节点相继破坏而发生结构连续倒塌,造成上千人伤亡[2],所以提高节点抗冲切性能以及延性是研究的重点,其中板内布置抗剪锚栓是有效提高节点抗冲切性能和变形性能方法之一。

国内外学者通过试验和理论分析对带锚栓板柱结构进行大量研究[3]。文献[4]对带有不同锚栓数量的板进行抗剪试验,分析不同锚栓数量对板抗剪承载力以及变形能力的影响。张扬等[5]在试验基础上提出了钢筋混凝土板锚栓群外受冲切承载力计算公式。金玉等[6]在试验中改变锚栓参数,研究各参数对板柱节点抗冲切性能的影响。然而,限于试验和变量参数选择局限性,对带锚栓的板柱节点抗冲切性能及锚栓的优化布置仍缺乏深入系统研究。因此,文中通过规范对比、数值计算和参数分析对带锚栓板柱节点抗冲切性能进行深入研究,并提出抗剪锚栓布置的优化设计建议。

1 国外规范对板抗冲切承载力计算的说明

1.1 美国规范

根据美国规范[7],当板中抗剪键是由带墩头锚栓组成时,其抗冲切承载力表达式为:

Vu≤φVn=φ(Vc+Vs)

(1)

(2)

(3)

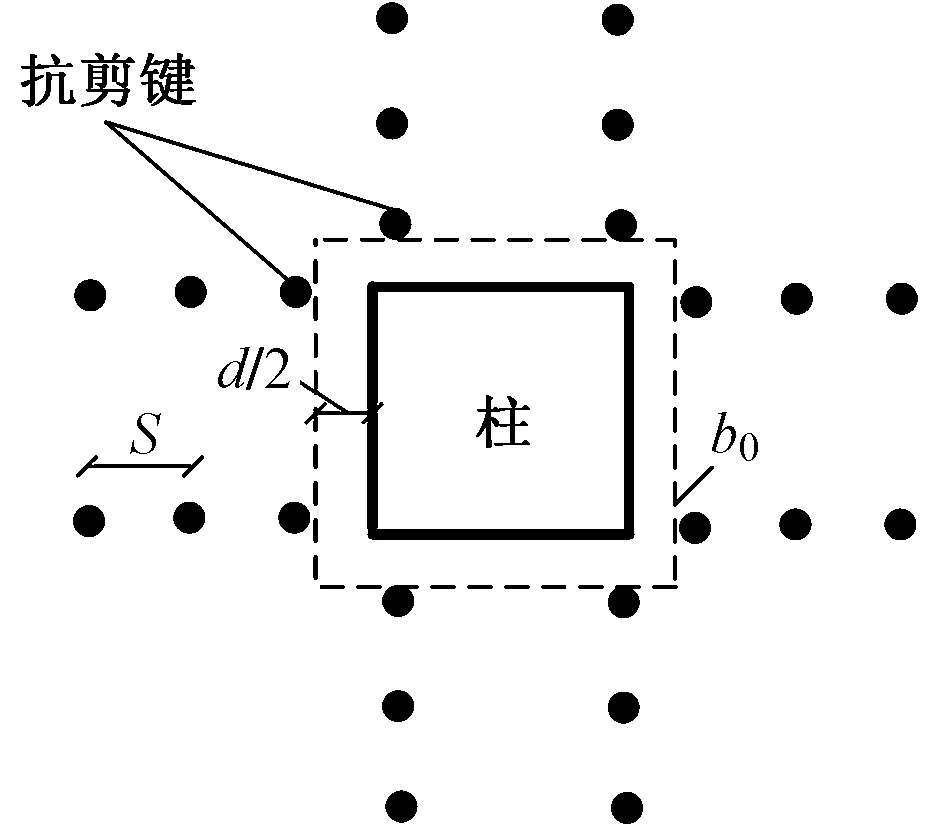

美国规范中临界控制截面及相关参数标注如图1所示,图中虚线表示临界控制截面,b0为控制截面周长。

图1 美国规范临界控制截面示意图

1.2 欧洲规范

根据欧洲规范[8],配置抗剪锚栓的钢筋混凝土板抗冲切承载力表达式为:

(4)

式中:VRd为板抗冲切承载力;VRd,c为无抗剪钢筋的板在控制截面处的抗冲切承载力;d为正交方向上板有效厚度的平均值;S为抗剪钢筋周界的径向间距;Avs为围绕柱体一周锚栓截面面积之和;fywd,ef为有效设计强度,fywd,ef=250+0.25d≤fywd,其中fywd为抗剪钢筋的屈服强度;α为抗剪钢筋和板平面所形成的角度。

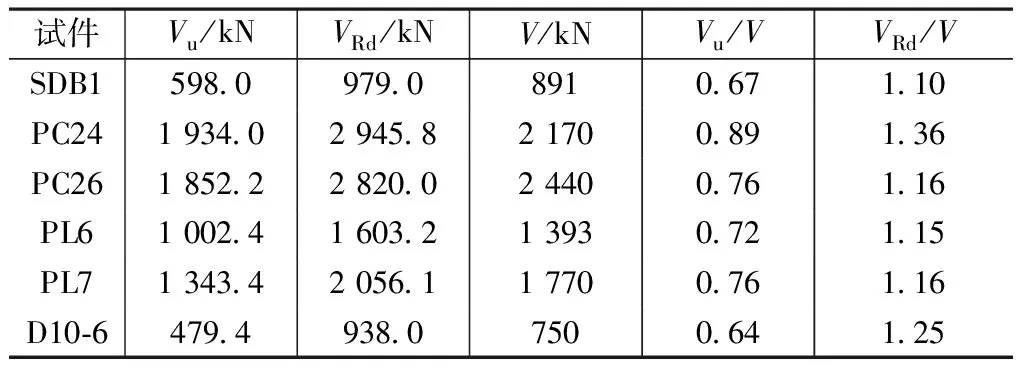

欧洲规范中临界控制截面及相关参数标注如图2所示,图中虚线表示临界控制截面,b0为控制截面周长。

图2 欧洲规范临界控制截面示意图

1.3 利用规范计算试件抗冲切承载力

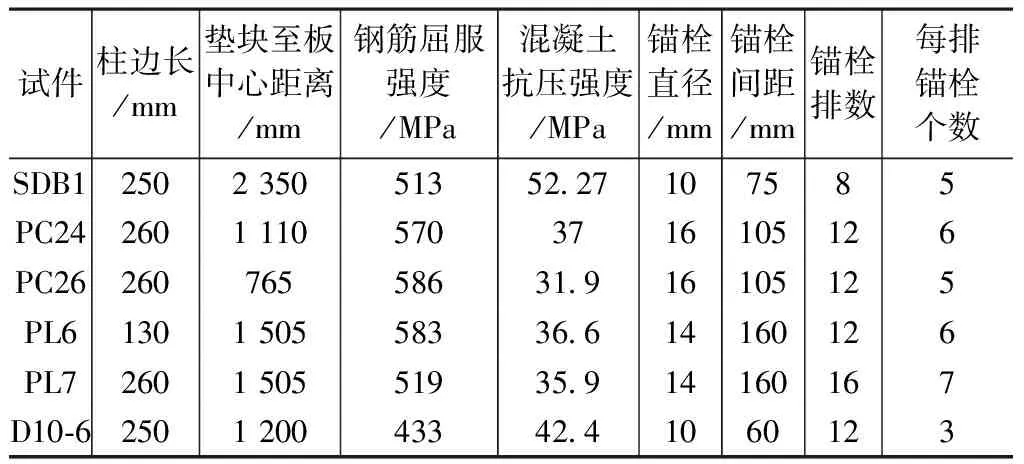

根据美国规范和欧洲规范对配置锚栓的钢筋混凝土板的抗冲切承载力进行计算。选取文献[6]中试件SDB1;文献[9]中试件PC24,PC26,PL6,PL7;文献[10]中试件D10-6,所选试件具体尺寸及材料强度等参数见表1。

试件基本参数 表1

图3(a)为文献[6]试件的平面布置图,板四边简支于条形垫块上,带栓底板的锚栓作为抗剪键,锚栓在板中为正交布置;图3(b)为文献[9]试件的平面布置图,试件利用板受拉一侧8个垫块提供竖向支撑;图3(c)为文献[10]试件的平面布置图,支撑方式与图3(a)一致,锚栓在板中为正交布置。

图3 试件平面布置图

图4为板立面布置示意图,h为锚栓高度,S为锚栓间距,S0为最内排锚栓与柱表面的距离,d为板的有效厚度。文献[6]和文献[10]中板简支于条形垫块上,在柱端形心处施加轴向荷载;文献[9]中板简支于8个方形垫块上并施加竖向荷载。

图4 板立面布置示意图

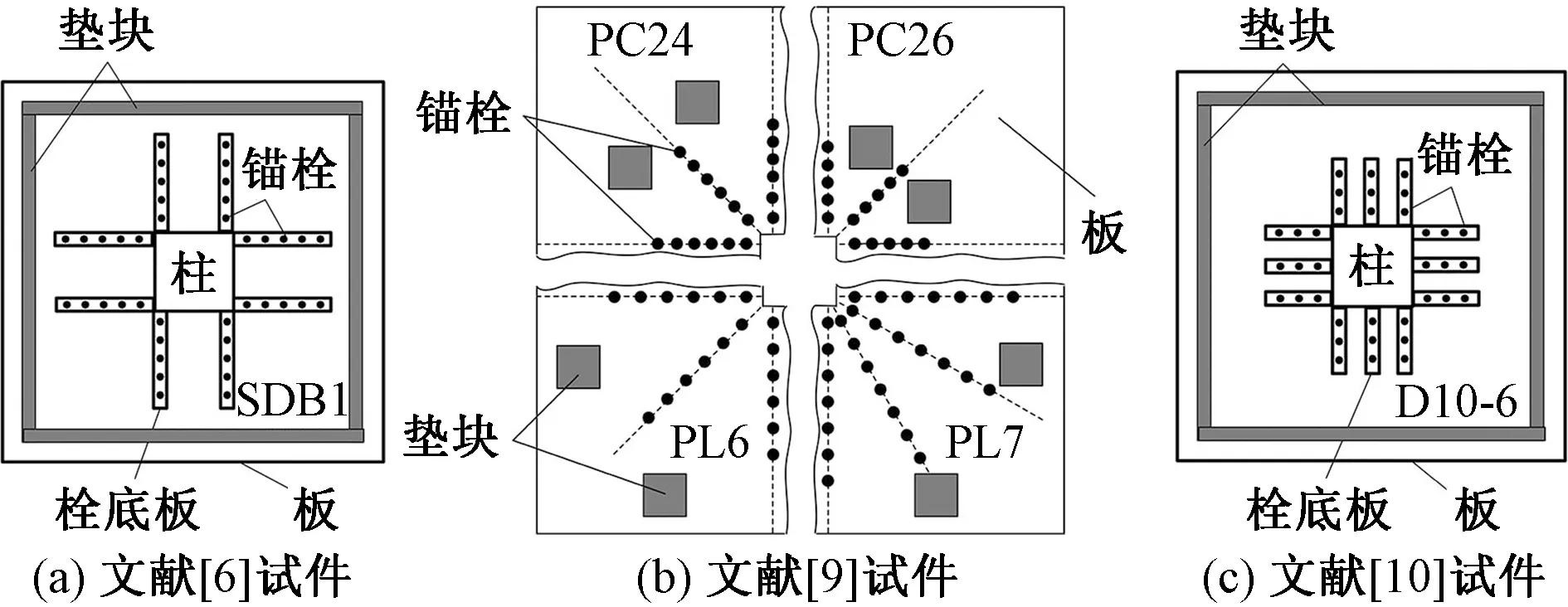

根据美国规范和欧洲规范计算表1中板试件的抗冲切承载力,并与试验值比较,如表2所示,其中V为试验值,Vu和VRd分别为根据美国规范和欧洲规范的计算结果。由表2可以看出,美国规范计算值均低于试验值,平均降低约26.0%;欧洲规范计算值均高于试验值,平均高出约19.7%,两种规范计算结果存在差异的原因主要是为了控制裂缝宽度,均对抗剪钢筋强度设计值进行限制,同时在板的抗冲切性能中,美国规范忽略了受拉钢筋的作用,而欧洲规范考虑了受拉钢筋的作用。表中计算值的离散性与欧美规范的具体考虑因素有关,同时两种规范均没有考虑单排锚栓总数对板抗冲切性能的影响。

试件抗冲切承载力计算值与试验值比较 表2

2 数值计算与参数分析

2.1 混凝土塑性损伤模型及钢材本构确定

ABAQUS混凝土塑性损伤模型中对单轴受拉和受压情况做了详细介绍[11],单轴压缩塑性应变与非弹性应变的比值在0.35~0.7范围内,文中取0.6;开裂应变与非弹性应变的比值在0.5~0.95范围内,文中取0.9[12]。根据《混凝土结构设计规范》(GB 50010—2010)[13]中附录C确定混凝土本构。钢材本构采用双折线理想弹塑性模型。

2.2 模型建立

建立试件SDB1,PL6,PL7,PC24,PC26,D10-6的四分之一结构模型。混凝土和锚栓均采用三维实体积分缩减单元C3D8R,钢筋采用桁架单元T3D2。

试件边界条件均采用四边简支,为了保持与实际板边条件一致,使板四角能够在变形的情况下自由翘起,钢筋与锚栓嵌入在混凝土中。钢筋混凝土板和抗剪锚栓是主要研究对象,为了增加计算精度,将板的网格尺寸定为40mm,锚栓的网格尺寸定为9mm[14]。

抗冲切承载力对应力-位移关系曲线的峰值荷载,各个试件冲切承载力的模拟值、规范计算值及试验值均列于表3,其中VFEM为板抗冲切承载力的模拟值。模拟值与试验值的平均比值为1.04,验证了该模型的适用性和有效性,进而可以通过该模型对锚栓高度、锚栓直径、锚栓间距、锚栓强度以及锚栓布置方式等参数进行数值计算,分析各参数对板抗冲切性能和延性性能的影响,从而优化锚栓设计。

抗冲切承载力模拟值、计算值及试验值比较 表3

2.3 参数分析

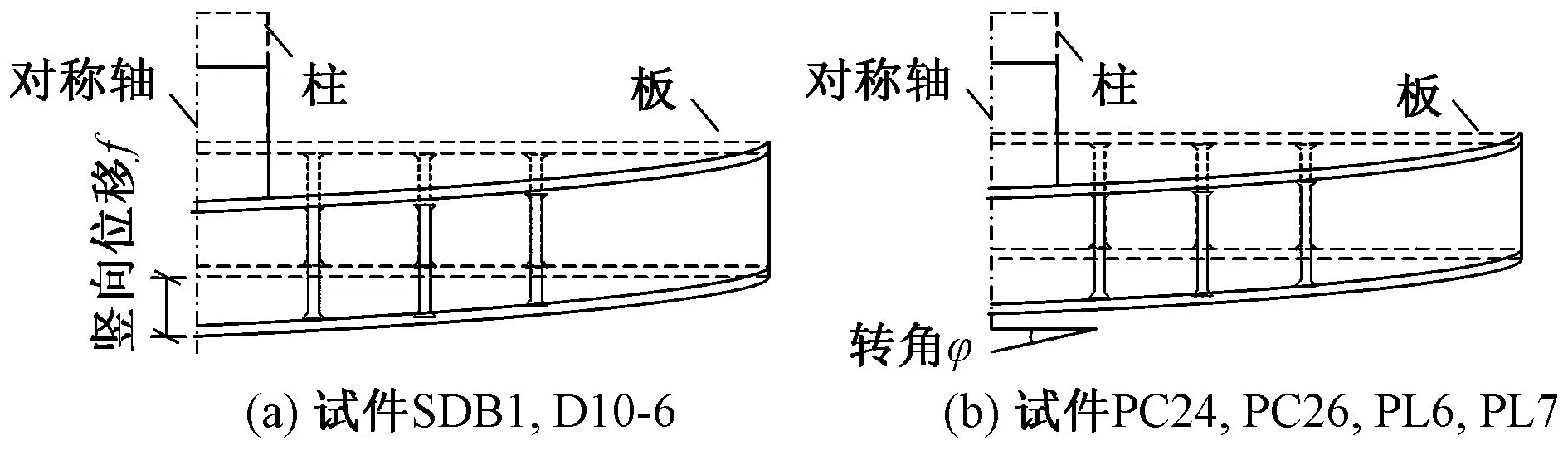

试件SDB1,D10-6的力-位移曲线中,位移为图5(a)中板中心竖向位移f;试件PC24,PC26,PL6,PL7的力与转角曲线中,转角为图5(b)中板受拉表面的倾斜角度φ,取板中心竖向位移与垫块形心至板中心距离之比。

图5 试件挠度与转角示意图

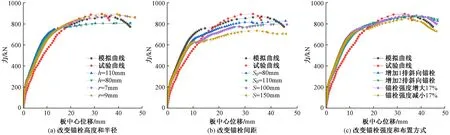

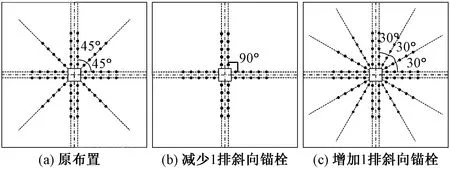

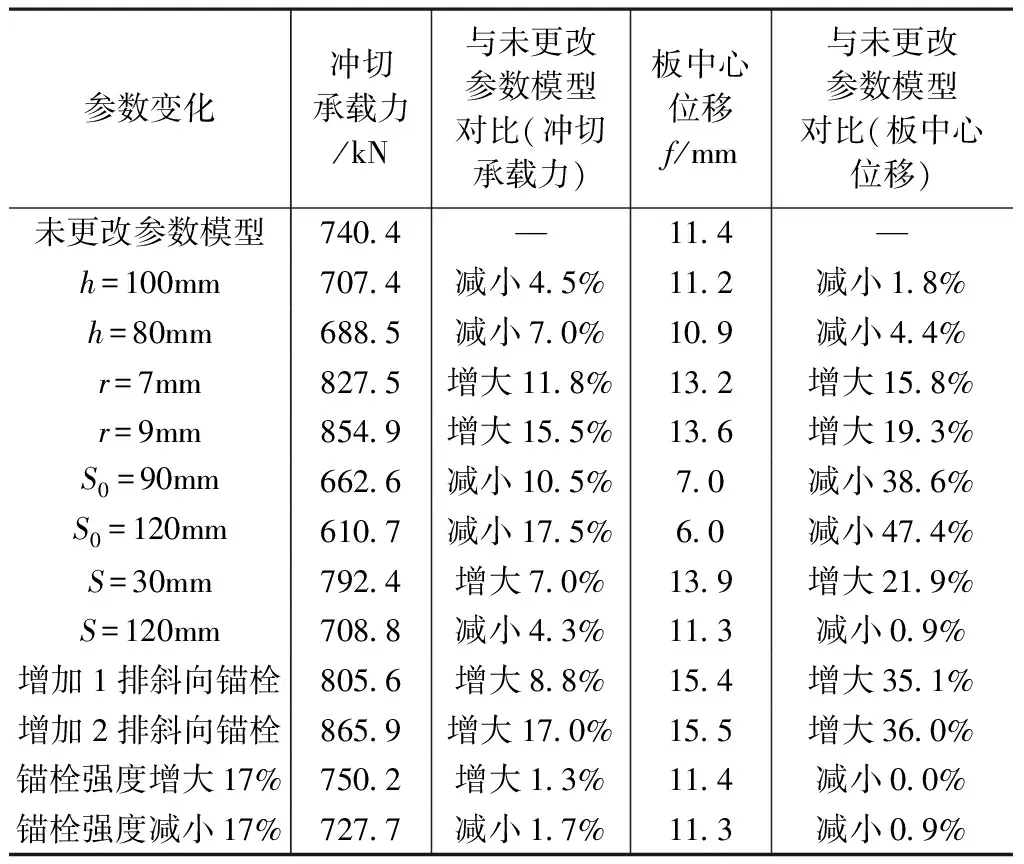

在表1中试件SDB1的基础上建立其四分之一结构模型进行参数扩展分析,按照设计规范和工程经验,抗剪锚栓的高度h由140mm分别改为110mm和80mm;锚栓半径r由5mm分别改为7mm和9mm;最内排锚栓与柱表面距离S0由50mm分别改为80mm和110mm;锚栓间距S在栓底板总长度不变的情况下由75mm分别改变为100mm和150mm,这样使单排锚栓数量由5个分别变为4个和3个;在图6(a)基础上,按图6(b)与图6(c)在板内分别增加1排和2排斜向锚栓(非正交方向),其中增加的1排斜向锚栓沿板对角线布置,增加的2排斜向锚栓与原有垂直板边的锚栓均呈30°布置;将锚栓强度分别增大17%和减小17%。对根据以上改变参数后的锚栓进行数值计算,得到图7中的力与板中心位移曲线,根据该曲线得到板内设置不同参数锚栓时的抗冲切承载力,列于表4。

图6 试件SDB1锚栓布置改变示意

图7 试件SDB1参数变化前后力与板中心位移曲线的对比

试件SDB1参数变化前后对比 表4

根据表4数值计算结果与图7,以未更改参数模型为参照,基于表中参数设置,降低锚栓高度h,增大锚栓间距S和最内排锚栓与柱表面距离S0,板抗冲切承载力和与其对应的板中心位移f均逐渐减小;增大锚栓半径和增加1排与2排斜向锚栓均提高了板抗冲切承载力与板中心位移。锚栓强度增大17%与减小17%对板整体性能影响很小。所有锚栓变化参数中,锚栓间距S对板的冲切承载力与延性性能影响最为显著,其次为锚栓高度与最内排锚栓与柱表面距离S0,其余锚栓参数影响较小可不予考虑。为了保证板的抗冲切性能,根据表4中数值计算结果建议控制锚栓高度h≥0.55d,锚栓间距S≤0.5d,其中d为板的有效厚度。

在表1中试件D10-6的基础上建立其四分之一结构模型进行参数扩展分析。与表4中锚栓参数变化类似,改变锚栓高度h、锚栓半径r、最内排锚栓与柱表面距离S0、锚栓间距、锚栓强度,增加1排与2排斜向锚栓,其中,增加的1排和2排斜向锚栓布置方式如图8所示,具体锚栓参数设置均列于表5中。根据设置不同锚栓参数板的数值计算结果,得到图9中的力与板中心位移曲线,并将各曲线对应的板抗冲切承载力与板中心位移列于表5中,便于对比分析不同锚栓参数对板冲切性能的影响。

图8 试件D10-6锚栓布置改变示意

根据表5数值计算结果与图9,以未更改参数模型为参照,基于表中参数设置,降低锚栓高度h、增大最内排锚栓与柱表面距离S0,板抗冲切承载力和与其对应的板中心位移f均逐渐减小;增大锚栓半径和增加1排与2排斜向锚栓均提高了板抗冲切承载力和与其对应的板中心位移f。

图9 试件D10-6参数变化前后力与板中心位移曲线的对比

锚栓强度增大17%与减小17%对板整体性能影响很小。与表4数值分析结果不同,锚栓半径r、最内排锚栓与柱表面距离S0、增加1排与2排斜向锚栓对试件D10-6的抗冲切性能与延性性能影响显著,其中增加的锚栓如何布置,从经济性考虑,增加1排斜向锚栓是合理的布置方案。锚栓高度h的选用范围,对板的冲切性能和延性性能影响较小。

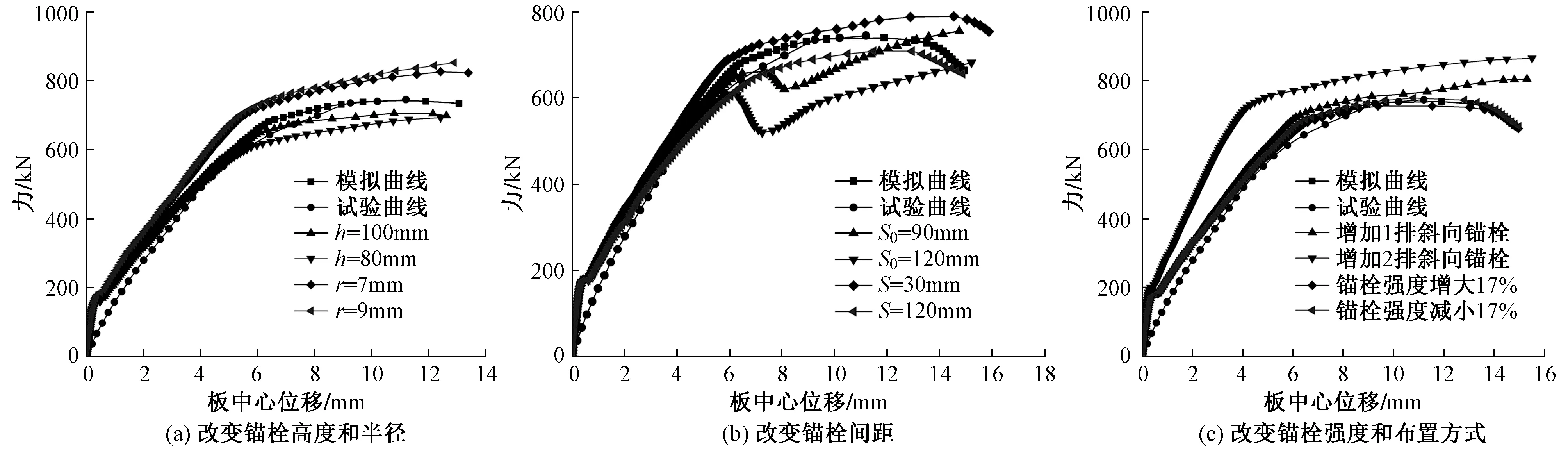

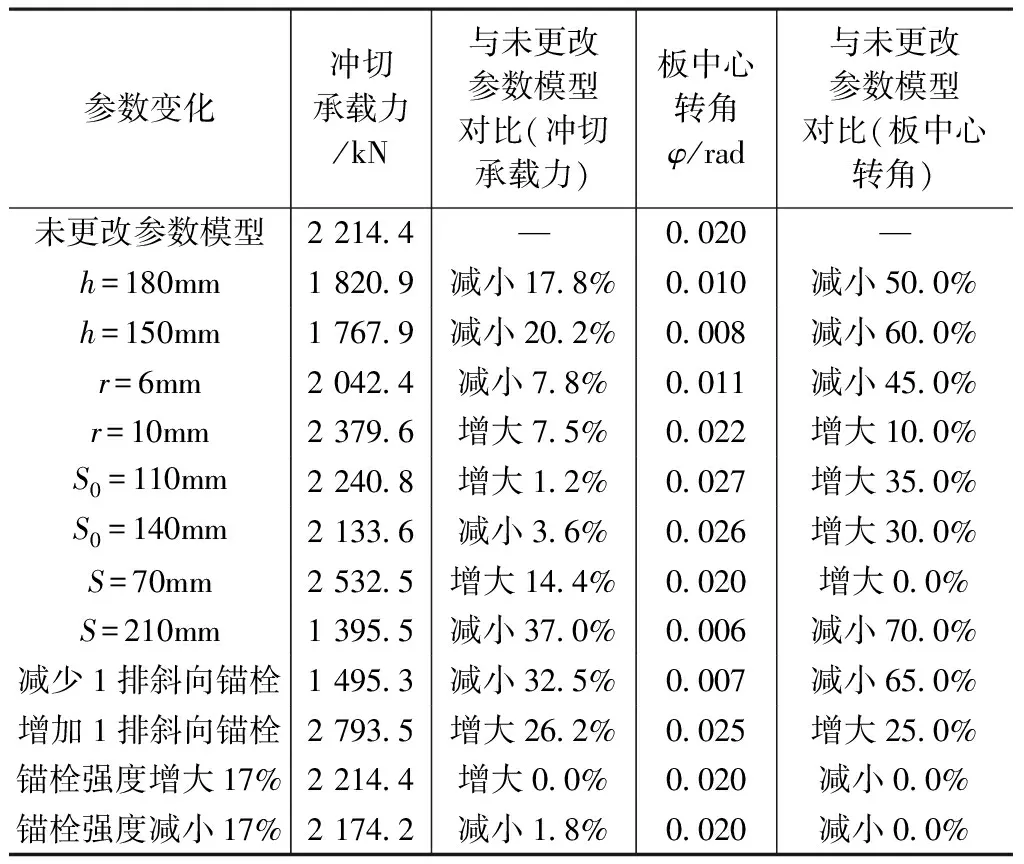

在表1中试件PC26的基础上建立其四分之一结构模型进行参数扩展分析。与表4和表5中锚栓参数变化类似,改变锚栓高度h、锚栓半径r、最内排锚栓与柱表面距离S0、锚栓间距、锚栓强度,增加1排斜向锚栓与减少1排斜向锚栓。其中,增加1排斜向锚栓和减少1排斜向锚栓的布置方式如图10所示,减少斜向锚栓即去掉对角线方向锚栓,如图10(b)所示,增加斜向锚栓即分别在30°和60°方向各增加1排锚栓,如图10(c)所示。具体锚栓参数设置均列于表6中,根据设置不同锚栓参数板的数值计算结果,得到图11中力与板中心位移曲线,并将各曲线对应的板抗冲切承载力和与其对应的板中心位移f列于表6中,便于对比分析不同参数对板冲切性能的影响。

图10 试件PC26锚栓布置改变示意

试件D10-6参数变化前后对比 表5

根据表6数值计算结果与图11,以未更改参数模型为参照,基于表中参数设置,锚栓强度增大17%或减小17%以及更改最内排锚栓与柱表面距离S0对试件PC26的冲切性能和延性性能影响较小,可不予考虑,其余各锚栓参数设置对板的抗冲切性能和延性性能影响显著,其中,锚栓高度分别降为180mm和150mm,抗冲切承载力分别减小17.8%和20.2%,板中心位移分别减小50.0%和60.0%,延性性能下降尤为明显;锚栓半径r由8mm分别变为6mm和10mm,抗冲切承载力分别减小7.8%和增大7.5%,挠度分别减小45.0%和增加10.0%,说明增大锚栓半径能提高试件性能;锚栓间距S由105mm分别变为70mm和210mm,抗冲切承载力分别增大14.4%和减小37.0%,板中心位移分别增加0.0%和减小70.0%,可见将锚栓间距控制在S≤0.5d范围内都有较好的表现;斜向锚栓抗冲切承载力分别减小32.5%和增大26.2%,板中心位移分别减小65.0%和增大25.0%,说明增加1排斜向锚栓就能显著提升试件的承载力和延性性能。

图11 试件PC26参数变化前后力与板中心位移曲线的对比

试件PC26参数变化前后对比 表6

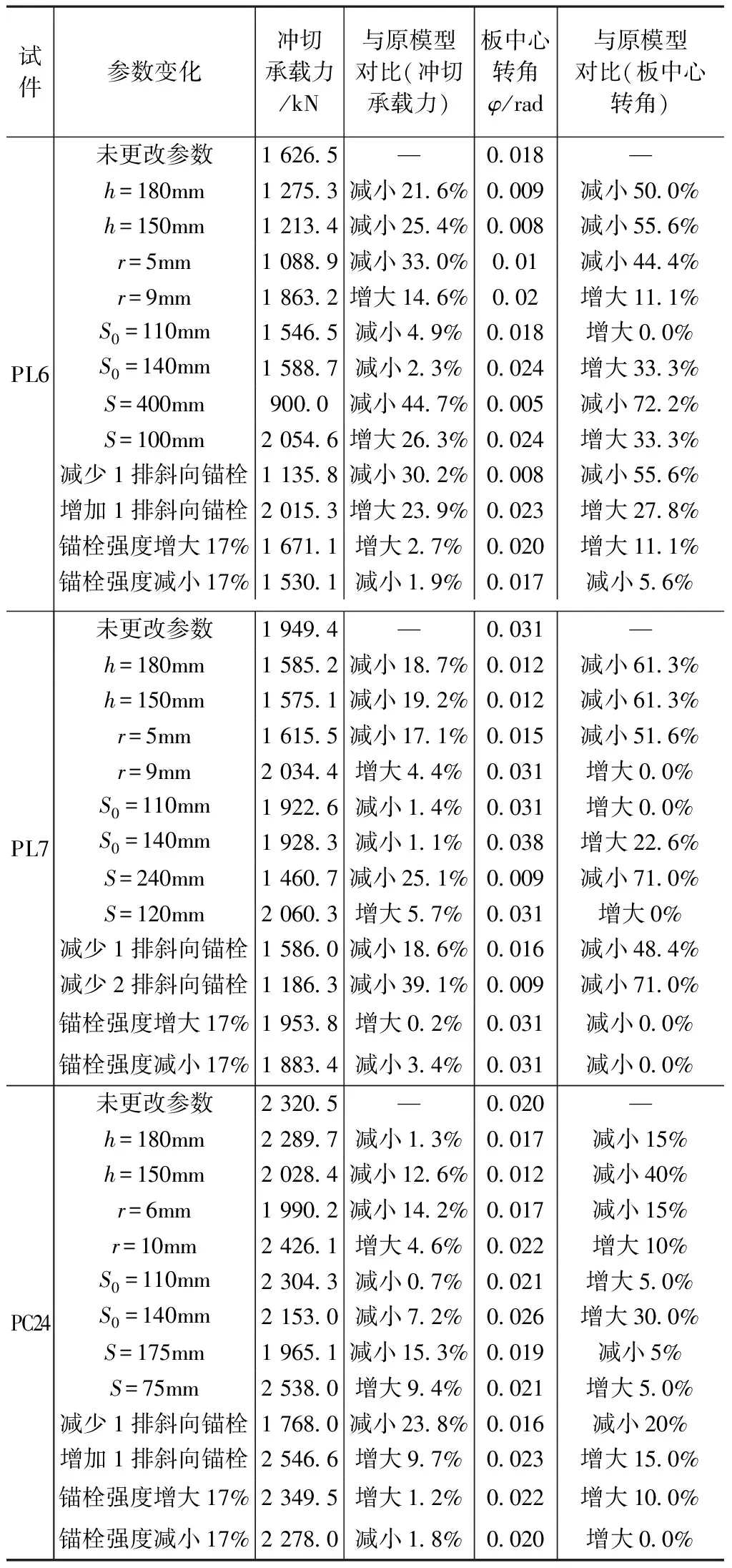

文献[9]中试件PC24,PL6,PL7参数扩展数值计算结果列于表7。表7对比结果表明,试件中锚栓高度降低的情况下,试件性能均下降,其中试件PL6在锚栓高度由210mm降低到180mm时承载力下降21.6%,挠度下降达50.0%;锚栓半径的增大能使试件性能提升,反之下降,试件PL6在锚栓半径由7mm减小至5mm时,板的抗冲切承载力下降33.0%,挠度下降达44.4%,降幅明显;最内排锚栓与柱表面的距离S0在一定范围内对板承载力影响并不大,当S0=140mm时延性下降较多,即S0在小于0.67d时试件具有可靠的性能;锚栓间距S在100~175mm范围内具有较好的性能,在S≤75mm并不会有明显的性能提升,在S≥240mm时会出现性能明显下降;增加斜向锚栓和增大锚栓强度能提高试件性能,反之则降低,但改变幅度并不明显。

试件PL6,PL7,PC24参数变化前后对比 表7

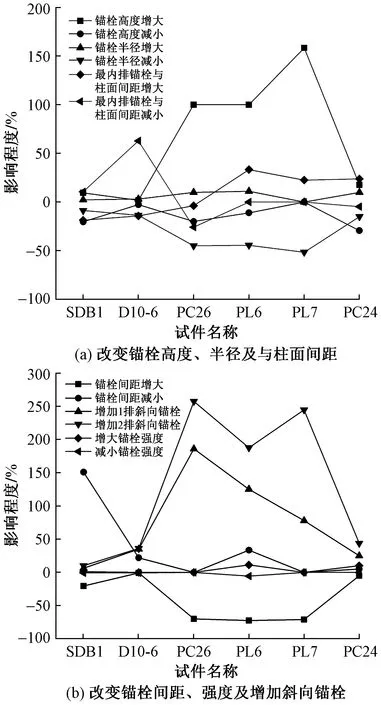

图12、图13根据每一个参数改变对比6个试件的抗冲切承载力和板中心挠度,纵坐标中正数和负数分别表示承载力或挠度增大和减小的程度。从图中可以看出,除了最内排锚栓与柱表面距离S0的折线外,其余折线基本都在零水平线的一侧,只是影响程度有所不同。

图12 改变参数对板冲切承载力的影响程度

图13 改变参数对板挠度的影响程度

3 优化设计

当锚栓高度由d降低至(0.7~0.85)d时板抗冲切承载力平均下降11.9%,挠度平均下降31.1%;当锚栓高度由d降低至(0.5~0.7)d时板抗冲切承载力平均下降15.9%,挠度平均下降41.3%。保证锚栓的高度与板有效厚度一致,能使板具有较高的抗冲切承载力和较好的延性性能,降低锚栓高度会导致板性能下降,其中延性性能下降尤为明显。

减小锚栓直径会导致板抗冲切承载力以及延性性能均有所下降,试件PL6将锚栓半径由7mm减小至5mm时性能下降最为明显,反之将锚栓半径由7mm增加至9mm时,板抗冲切承载力提高了14.6%,板转角变形提高了11.1%,其增大幅度均不大,其他5个试件也表现出类似的性质,并且试件PC26在锚栓半径降为6mm时也出现了挠度大幅下降的现象,说明板在不同支撑情况以及不同锚栓布置情况下,锚栓半径在7~8mm较为经济。

在锚栓群总长度不变的情况下增加锚栓间距,板抗冲切承载力以及延性性能均有所下降,除了文献[9]中的试件PC24,当锚栓间距S=0.8d与S=0.5d时试件性能相差不大以外,其余试件均在S≥0.5d时出现不同程度的性能下降;在锚栓间距低于100mm的情况下板性能提升并不明显,例如试件PC26在锚栓间距S=0.3d时抗冲切承载力相比于锚栓间距S=0.5d时提升并不明显,板转角变形并没有增大;试件PC24,D10-6锚栓间距S=0.35d和S=0.25d时相比于锚栓间距S=0.5d时提升也不明显。根据上述模拟结果分析可以确认,锚栓间距S在0.4d~0.8d之间较为合理。

最内排锚栓与柱面的距离S0=(0.5~0.6)d时,试件性能与S0≤0.5d相差无几,当试件PC24,PC26,PL6,PL7中S0=0.66d时承载力变化不大,延性有所提升,也在合理范围内,而当S0≥0.75d时试件SDB1,D10-6中性能出现较大下降,根据分析确定最内排锚栓与柱面距离S0应控制在S0≤0.7d范围内。

文中6个试件在只有正交锚栓的基础上在45°方向增加1排斜向锚栓时,板抗冲切承载力比只有正交锚栓的试件平均增大了27.5%,试件挠度平均增大了75.8%;分别在30°和60°方向各增加斜向锚栓,板抗冲切承载力比只有正交锚栓的试件平均增大了48.4%,试件挠度平均增大了129.8%,说明在45°方向增加1排斜向锚栓就能有效提高板的性能;增加两排斜向锚栓,板冲切承载力与延性会进一步提高。

将文中6个试件的锚栓强度增大17%,其抗冲切承载力及板挠度平均分别增大1.2%和3.7%;将锚栓强度减小17%,板抗冲切承载力及挠度平均分别减小2.8%和1.2%,说明改变锚栓强度并不能显著降低板的性能。

根据以上分析以板的1/4区域为例,按图14方式进行锚栓优化布置。

图14 锚栓优化布置示意图

4 结论

(1)根据美国规范和欧洲规范,通过对典型布置抗剪锚栓钢筋混凝土板柱节点抗冲切性能对比分析基础上,基于数值计算与参数分析,改变锚栓半径、间距、高度、强度以及增减斜向锚栓等参数,得出锚栓高度、半径、强度的减小、锚栓间距的增大以及斜向锚栓的削减均能导致板抗冲切承载力的降低,同时板的延性性能下降。

(2)锚栓高度、半径、强度的增大、锚栓间距的减小以及斜向锚栓的增加均能提高板抗冲切承载力,同时板的延性性能也会提高。最内排锚栓与柱面的距离应控制在一个范围内,如果距离超出该范围会导致板性能有明显的下降。

(3)参数优化设计方面,保证锚栓高度与板有效厚度接近,锚栓半径控制在7~8mm为宜,合理的锚栓间距应在(0.4~0.8)d(d为板的有效厚度)之间;当最内排锚栓与柱面的距离S0≤0.7d时,锚栓强度的增减对板的抗冲切承载力以及延性性能影响不大,应同时考虑合理的锚栓强度和工程的经济性,一般情况下在板45°方向增加1排斜向锚栓就能具有良好的效果,该参数设定方式既能保证板具有良好的抗冲切承载力和延性性能,又能达到一定的经济效果。