离心压气机分流叶片长度对压气机性能影响数值研究

张成烽,张国臣,徐志晖,皋天一,刘鹏程

(沈阳航空航天大学 a.航空发动机学院,b.辽宁省航空推进系统先进测试技术重点实验室,沈阳 110136)

近年来,离心压气机在船舶、航空等领域应用广泛,随着科技的进步,人们对高性能离心压气机的需求更加迫切。离心压气机内部流场结构复杂多变,常伴随着二次流、泄漏和激波等流动损失,因此科研人员往往通过不断改善压气机的内部流场结构来提高离心压气机的性能。普遍的方法是优化叶型,但离心压气机叶型结构复杂,很难有突破性进展。目前大多采用在两主流叶片上加装分流叶片的方法来改善流场结构,效果显著,但是关于不同长度分流叶片对流场的影响机制研究较少。针对这一现状,本文对不同长度分流叶片的离心压气机进行数值模拟,从而得到其影响机制。文献[1]表明不同长度的分流叶片会不同程度地延迟附面层分离,从而对流场产生不同的影响。国内外现应用分流叶片长度0~0.8不等。分流叶片过短不能有效地抑制气流分离现象;分流叶片过长的离心压气机的流动损失比较严重。

徐洁等[2]应用奇点分布法对长短叶片离心泵叶轮内部流场进行数值模拟,得出短分流叶片可以改善整个通道流场的速度和压力分布,进而提高离心压气机的性能。张金凤等[3]采用数值仿真的方法探讨分流叶片对离心泵的性能影响,研究结果表明,在离心压气机应用分流叶片能改善叶轮出口和蜗壳入口的压力、速度分布,提高离心压气机的性能。兰江等[4]以一种高压比离心式空气压气机为研究对象,得出不同长度的分流叶片对离心压气机的效率和压比有较大的影响。杨帆[5]利用数值模拟程序 OTMB/CFD对不同分流叶片的离心压气机流场进行模拟数值研究,发现较长的分流叶片会减少离心叶轮内部低速区面积,抑制低速区形成,从而减少叶轮内部损失。李廷宾等[6]利用三维数值模拟的方法探究叶片数和分流叶片结构对离心压气机的性能影响,研究结果表明,在流量较小时,不同长度的分流叶片对离心压气机性能几乎无影响;流量较大时,长分流叶片的应用会极大地影响离心压气机流场结构,使离心压气机性能迅速下降。宋奎[7]对不同分流叶片的特性曲线及内部流场结构进行比较分析,得出不同分流叶片长度和周向位置均对离心压气机有不同的影响。韩落乐等[8]对某型离心式压气机叶轮进行数值模拟,结果表明,叶片数量增多会引起叶轮流动摩擦损失增加,压气机效率降低;叶片数过少会极大增加叶片载荷,降低叶片使用寿命。方国庆[9]利用数值计算方法探究分流叶片和分流叶片位置对离心压气机的性能影响,结果表明,离心压气机增加分流叶片可以有效抑制附面层分离现象,减小主流叶片叶尖处的泄漏损失。Moussavi等[10]利用遗传算法优化分流叶片的方法研究分流叶片前缘位置和角度变化对流场的影响,结果表明,优化后的叶轮标称点处的效率提高了2.7%,叶轮惯性力矩降低了5%,喘振裕度明显改善,没有出现堵塞现象。

除此之外,还有许多关于提高离心压气机性能的研究[11-16]。在上述研究基础上,本文对离心压气机分流叶片长度进行截断或加长处理,得到5种不同分流叶片长度的离心压气机模型。并分别对5种不同长度分流叶片的离心压气机进行数值模拟,分析了它们的内部流场,得到不同长度分流叶片对内部流场的影响机制。

1 研究对象及方法

研究对象为某型有分流叶片的离心压气机。参照文献[3],分流叶片的轮廓与主流叶片相同,安装在两主流叶片中间的叶轮尾部。图1为有分流叶片的离心压气机模型。离心压气机的叶片为13对,额定转数为50 000 r/min,额定压比为5.0,质量流量为3.0 kg/s。表1为模型几何数据。如图2所示,为了直观比较不同分流叶片和分流叶片的长度关系,采用文献[4]的定义方式,定义L1为分流叶片轴向长度,L2为主流叶片的轴向长度,L*=L1/L2,即分流叶片轴向长度与主流叶片轴向长度的比值。本文分别对L*=0、0.4、0.6、0.8和1.0 5种情况下离心压气机进行数值模拟,得到其通道内部的流场结构。

图2 主流叶片和分流叶片的尺寸关系

表1 离心叶轮参数

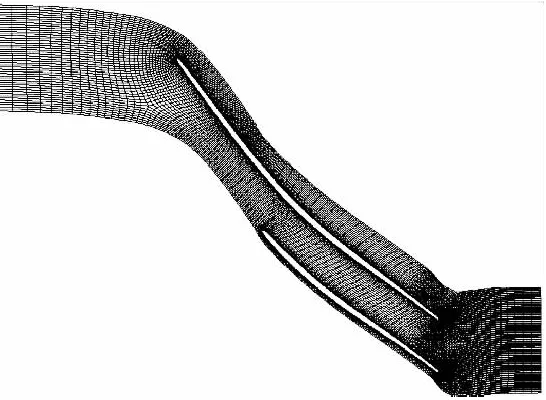

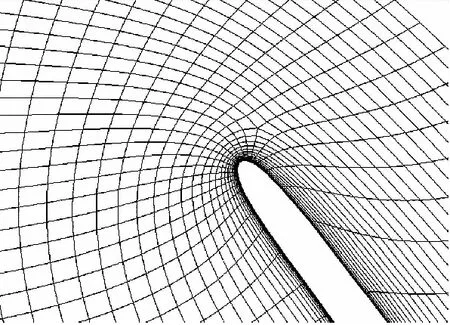

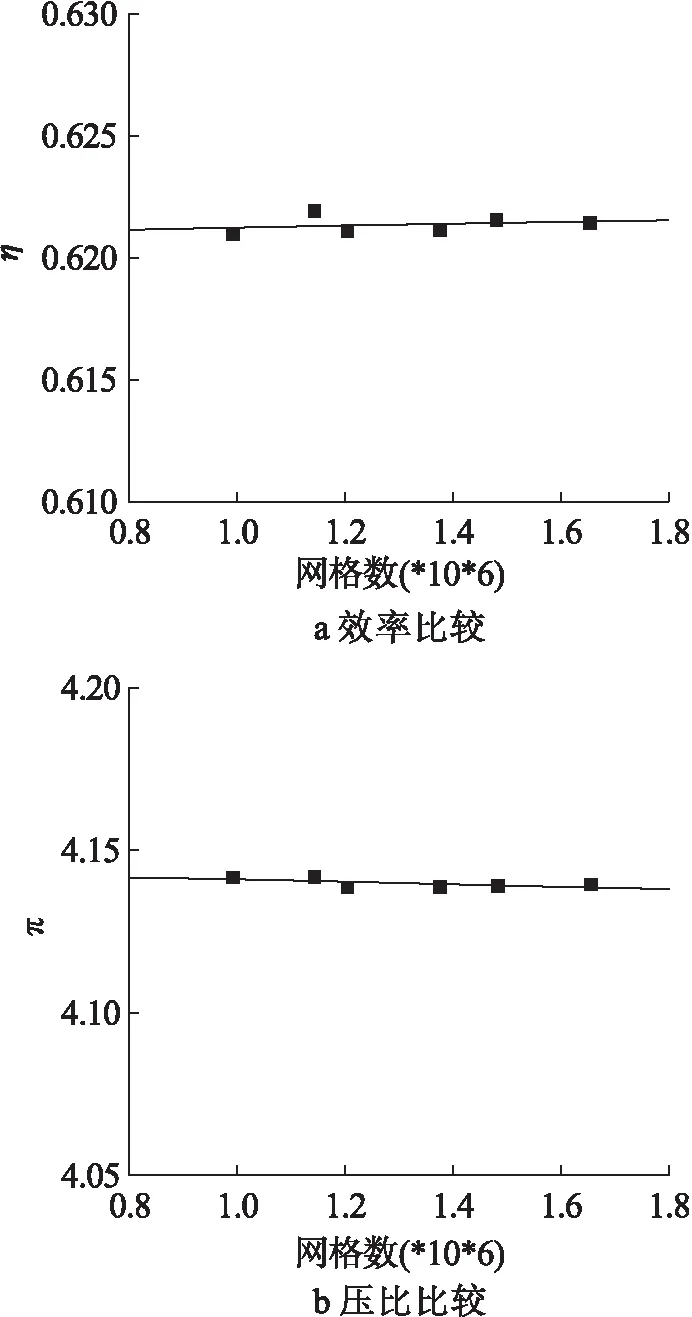

模型建立和网格的划分利用NUMECA软件的IGG和Autogrid5两个模块实现。第一层壁面网格宽度为0.005 mm,网格层数为57。图3和图4为网格结构分布图和叶片前缘网格结构分布图,在NUMECA中的Fine/Turbo模块进行边界条件的设定和数值计算。本文采用圆柱体坐标系,工质为理想气体。由于S-A湍流模型适用于有壁面流动、计算精度高、速度快的情况,故本文湍流模型采用S-A模型。设置进口总压为101 325 Pa,进口总温为288.15 K,绝热无滑移壁面,调节出口平均静压来改变通道内质量流量。控制网格生成方式及边界条件不变,调整改变网格节点数,划分网格时发现,当网格数小于100万时,网格质量极差,无法满足NUMECA的Fine/Turbo流场求解器的计算精度,不能进行进行三维数值计算。图5为100万~180万之间不等网格数下的性能比较,可以看出,相同边界条件下,不同网格数的计算结果基本趋于一致。由于网格数越少,数值计算越快,故在数值模拟中设定网格数为100万。

图3 网格结构分布图

图4 叶片前缘网格结构分布图

图5 不同网格数下的特性比较

2 结果与讨论

分别将5种不同分流叶片长度的离心压气机进行数值模拟,得到其特性曲线和流场结构,最后进行比较分析。

图6为离心压气机特性曲线,从图6可以看出,分流叶片长度不同,压气机的稳定工作的流量范围不同,近失速点也不同。随着分流叶片长度的增加,压气机的稳定工作区间先变宽再变窄。效率曲线总体呈下降趋势,压比曲线总体呈上升趋势,近失速点呈左移趋势。L*=0时,特性曲线流量变化范围窄,稳定工作裕度窄。此时在两个主流叶片之间无分流叶片,但离心压气机内部流场的流通能力较强,流量较大。由于无分流叶片的分流作用,附面层严重分离,在通道内产生激波,使其流量变化范围较小,严重降低离心压气机的稳定工作裕度。L*=0.4、L*=0.6、L*=0.8情况下的特性曲线走势相同,这三种离心压气机均带有分流叶片,分流叶片的应用会延迟附面层分离,大大降低附面层的分离损失,通道内的激波也会消失,故通道内流量变化范围较大且均匀分布,稳定工作裕度也较宽。L*=1.0时,分流叶片长度和主流叶片相同,此时分流叶片过长,会引起较大的摩擦损失和激波损失,进口严重堵塞,同时气流刚到前缘还未发生分离,所以L*=1.0时,特性曲线的流量变化范围也较小。以上可以看出分流叶片的存在能增大离心压气机的稳定工作裕度,但是分流叶片不是越长越好,分流叶片过长会在通道内形成激波,进而降低离心压气机的稳定工作裕度。分流叶片为L*=0、1.0时,离心压气机的稳定工作流量范围较窄,在非设计点下工作压气机特性变化较大,不稳定。分流叶片为L*=0.6、0.4时流量变化范围大,在非设计点下工作稳定。而分流叶片为L*=0.8相比较L*=0.6和L*=0.4,流量值较小,流通能力较弱,综合分析后,分流叶片为L*=0.6、0.4时离心压气机的性能较好。

图6 不同分流叶片长度离心压气机特性曲线

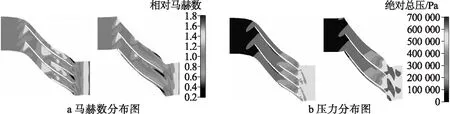

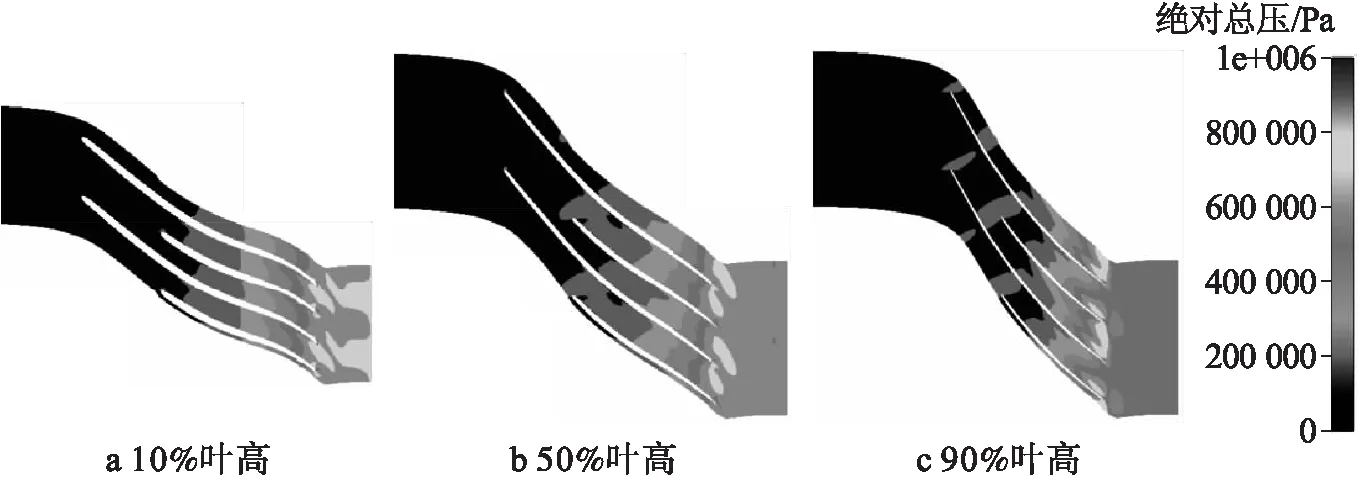

文献[8]指出,离心压气机各截面的面积是变化的,其各截面的相对马赫数是不同的,且在压气机流道内压力分布也是不均匀的。各截面相对马赫数和压力的大小能够反映离心压气机内部流体的流通情况和流动损失。图7为有和没有分流叶片离心压气机的马赫数图和压力分布图。由图7a可以看出,由于附面层分离的原因,在两者叶根尾部均有一定面积的低速区积聚,低速区的存在会使流体流动极其不均匀,极大降低压气机通道的流通能力,甚至会发生堵塞现象。比较后发现分流叶片延迟了附面层的分离,叶根尾部的低速区面积减小,主流叶片后半部周围的低速流体区消失,通道内的工质流速增大,提高了通道的流通性,进而提高离心压气机的性能。由图7b可以看出,沿主流方向压力载荷均匀分布呈增加的趋势,在叶根尾部均有一定面积的高压载荷区。但是应用分流叶片后的离心压气机叶片的叶根尾部的压力载荷减小,离心压气机的做功能力较强。根据文献[11]的研究结论:离心压气机的不同径向叶高(10%、50%和90%)流场是不一样的。图8和图9分别为离心压气机不同叶高的马赫数分布图和压力分布图。由图8、9可以看出由于在10%叶高径向尺寸小,故在该区域出现较大面积的低速区,该区域叶片对空气做功较弱。随着径向叶高的增大,叶轮对空气的做功量增加,流体的流速增大,边界层分离现象明显,分离后在逆压梯度的作用下,低速流体积聚在通道尾部,该现象在90%叶高下最为明显。由图9可以看出,沿主流方向上,压力载荷分布呈增加趋势,随着径向叶高的增加,叶轮对流体的做功能力增强,工质流通能力增加,压力逐渐趋于不均匀分布,叶轮进口和出口形成的逆压梯度减弱。综合以上因素,10%叶高下的流体流速低,速度梯度小,压力载荷较大,流场变化不明显;90%叶高下的逆压梯度较大,叶尖泄露损失严重,叶片压力载荷小,通道内的低速高速区分布不均匀,流场变化极端;而50%叶高流场变化均匀,边界层分离现象显著。故接下来本实验选取不同长度分流在50%叶高下进行比较分析。

图7 离心压气机流场分布比较图 (m=3.0 kg/s)

图8 离心压气机不同叶高马赫数分布图(m=2.94 kg/s)

图9 离心压气机不同叶高压力分布图 (m=2.94 kg/s)

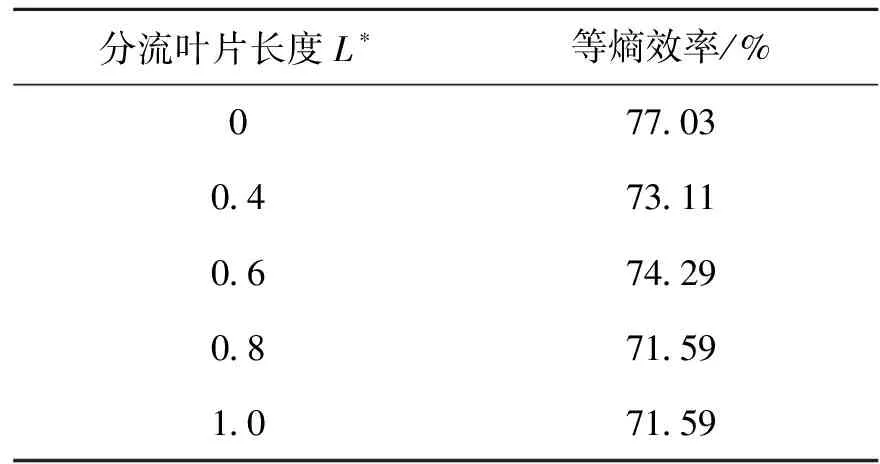

由于不同长度分流叶片的离心压气机工作,流量范围较小,不能保证各离心叶轮工作流量相同。根据特性曲线可知,不同长度分流叶片的离心叶轮效率均在70%~74%之间,总压比均在5.8~6.4之间,故本数值研究不同分流叶片长度离心压气机分别控制总压比为6.0,效率为72%时,进行压比和效率比较,表2和表3为比较数据。

由表2、表3可以看出,在控制总压比为6.0不变的情况下,随着分流叶片长度的增加,离心式压气机的等熵效率总体呈减少趋势。出现这种现象的主要原因是由于气流和分流叶片的摩擦导致的摩擦损失,分流叶片越长摩擦损失越严重。而在保持等熵效率不变的情况下,离心压气机的总压比总体成增加趋势。这是由于分流叶片越长,越能较好地延迟附面层分离,低速漩涡流体减少,极大降低附面层分离损失,从而改善流场结构。综合比较后,分流叶片L*=0.4和L*=0.6时,效率和总压比相差较小。故分流叶片为L*=0.4和L*=0.6时,离心压气机性能较好。

表2 控制总压比为6.0时,离心压气机的效率比较

表3 控制效率为72%时,离心压气机的总压比较

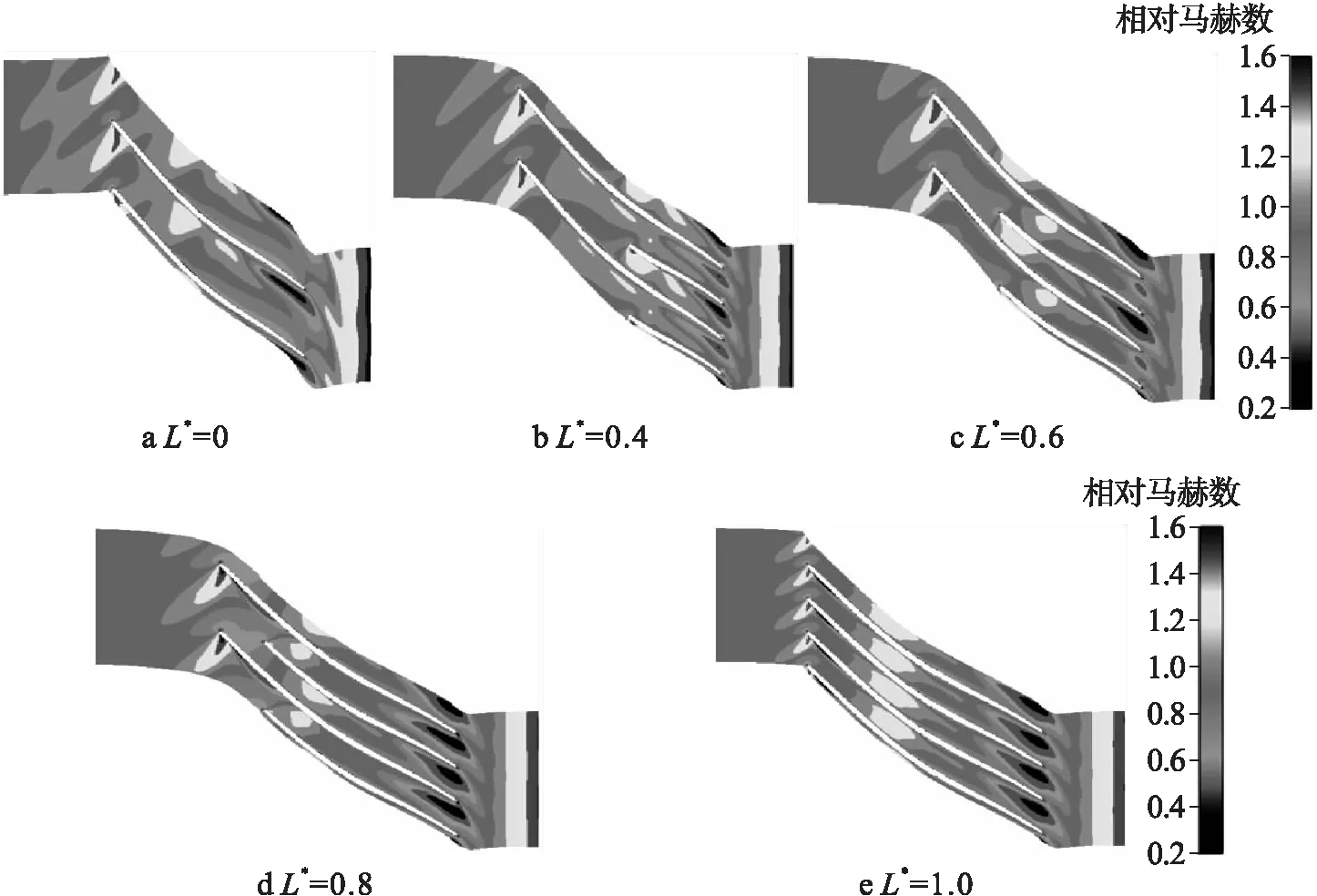

图10为压比为6.0,叶高为50%时,不同长度分流叶片离心压气机各截面的马赫数分布图。由图10可以看出,由于附面层的分离,在5种离心压气机的叶根尾部均有一定面积的低速区,在该区域低速流体积聚,极大降低叶轮通道的流通性,甚至引起堵塞现象。在分流叶片长度为主流叶片长度的0.8、1.0倍(L*=0.8和L*=1.0)时,分流叶片过长导致流通通道狭窄,使边界层互相干扰,附面层分离后形成较大面积的低速区,流体的流通能力极大降低,进而严重地影响离心压气机的性能。同时,在无分流叶片的离心压气机(L*=0)时,其尾缘叶根也有一定面积区域的低速区,这是由于无分流叶片而导致附面层提前分离,对比分析后发现在分流叶片长度为主流叶片0.4和0.6倍(L*=0.4和L*=0.6)时,在叶片尾部和叶片周围的低速区域面积最小,流体的流动均匀性较好。

图10 总压比为6.0叶高为50%时,不同长度分流叶片离心压气机马赫数分布图

图11为压比为6.0,叶高为50%时,不同长度分流叶片离心压气机各截面的压力分布图。由于离心压气机的离心增压作用,流通通道各截面的总压力总体呈增加趋势,但从进口处到主流叶片中部仍有小面积的压降,这是由于气流经过进口处激波而引起的总压下降。在叶片尾缘根部出现一定的高载荷区,该现象在分流叶片长度为主流叶片长度的0、0.6、0.8和1.0倍(L*=0、0.6、0.8、1.0)时最为明显,高压区的存在将极大增加对离心压气机叶片的压力载荷。同时也与进口压强形成极大的逆压梯度,使离心压气机的气流流通能力极大降低。增加气流的泄露损失和气流在叶片之间的摩擦损失。而分流叶片长度为主流叶片长度0.4倍(L*=0.4)时,叶片根部的高压区几乎没有。在各长度离心压气机的分流叶片前端几乎都出现低压区,这是由于在叶尖处形成小面积激波而导致总压局部下降。但是当分流叶片长度为主流叶片长度的0.4倍(L*=0.4)时,却没有出现该现象,从主流叶片中部至根部总压力分布均匀变化,依次递增。可以看出流体与叶片的摩擦损失主要集中在主流叶片的中后部,并且要中后部叶片的疲劳强度较大,要时常进行强度检查。

图11 总压比为6.0,叶高为50%时,不同长度分流叶片离心压气机压比分布图

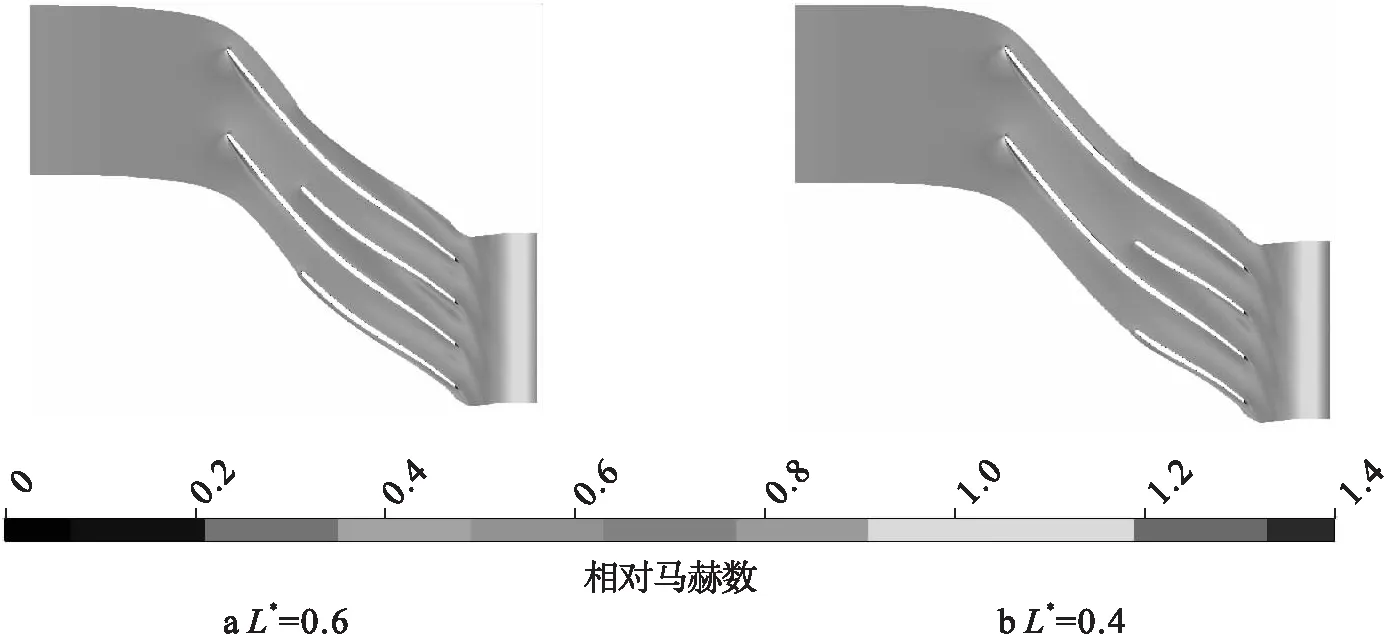

为进一步比较分析分流叶片长度为主流叶片长度0.4和0.6倍(L*=0.4和L*=0.6)时,对离心压气机性能影响的优越性,本文分别对这两种分流叶片长度的离心压气机的70%转数进行数值研究,图12为70%额定转数下的特性曲线。由图12可以看出,在近失速点附近两种长度分流叶片的离心压气机效率和压比相差不大。但是随着流量的增大,L*=0.4长度的分流叶片不仅效率远大于分流叶片为L*=0.6,而且压比也略有增加,所以分离叶片长度为L*=0.4的离心压气机的性能更优越。

图12 在70%换算转数下,分流叶片为L*=0.4和L*=0.6的特性曲线

图13为70%额定转数下的最高效率点的相对马赫数云图,由图13可以看出,叶根尾部均有附面层分离后形成的低速区,且分流叶片L*=0.6时,尾部叶根低速区面积较大,此时流动损失大。

图13 分流叶片为L*=0.6和L*=0.4时,相对马赫数分布图

综上可以看出,分流叶片长度为主流叶片0.4倍(L*=0.4)时,离心压气机流场结构较好,压气机性能优越。

3 结论

本文对不同分流叶片长度的离心压气机进行数值研究,并分析不同分流叶片长度时的离心压气机特性曲线及流场结构,得到以下结论:

(1)离心压气机应用分流叶片能改善内部的流场结构,但是分流叶片也不是越长越好,较长的分流叶片会引起流动损失,降低离心压气机的稳定工作裕度。综合比较,分流叶片L*=0.4时,离心压气机的稳定工作裕度最宽。

(2)分流叶片长度不同,压气机的稳定工作的流量范围不同,近失速点也不同。随着分流叶片长度的增加,压气机的稳定工作区间先变宽再变窄。效率曲线总体呈下降趋势,压比曲线总体呈上升趋势,近失速点呈左移趋势。

(3)分流叶片的存在会减少离心压气机尾缘的低速区面积和主流叶片的载荷,文中保持其工作效率为72%时,不安装分流叶片的离心压气机总压比为4.98,但安装分流叶片的离心压气机总压比极大增加,最高可达6.10。

(4)随着叶高的增加,流速变化梯度逐渐增大,尾缘的低速流体堵塞现象也逐渐严重。

(5)当不同长度分流叶片的离心压气机总压比为6.0时,分流叶片L*=0.8的压气机效率达到最低,为72%;当效率恒定为72%时,分流叶片L*=0.8的压气机压比达到最高,为6.13。

(6)由云图分析,不同长度的分流叶片对流场有不同的影响,其中分流叶片长度为主流叶片长度0.4倍(即L*=0.4)时,不但能使离心压气机尾缘低速区面积减小,还能极大降低尾缘叶片的载荷和与进口形成的反压,离心压气机流通能力加强,从而有效地提高离心压气机的性能。

综上所述,当分流叶片长度为主流叶片0.4倍(L*=0.4)时,离心压气机的内部流场优越,性能较优。