福州地铁5号线盾构下穿营业线施工技术分析

中铁南方投资集团有限公司,广东 深圳 518000

1 工程概况

1.1 设计概况

福州地铁5号线出场线长1561.062m,入场线长1571.748m,全线长3132.81m,线间距为9~33m,最小转弯半径为300m,纵断面为“人”字坡及“V”字坡组合形式,最大坡度为25‰,出入场线连续下穿国铁峰福铁路、昌福高铁和外福疏解线。

1.2 隧道与铁路交叉段情况

隧道洞顶距离峰福铁路路基基础底竖向净距为11.7m,距离轨面竖向净距为20m,下穿国铁昌福高铁闽江特大桥、外福疏解线特大桥。

1.3 下穿铁路段隧道的工程地质与水文地质

(1)工程地质情况。下穿铁路段隧道的区域地质自上而下为杂填土(1-2)、填块石(1-5)、粉质黏土(2-1)、淤泥(2-4-1)、粉质黏土(3-1-1)、残积砂质黏性土(6-2)、强风化闪长岩(砂土状)(7-4-1)。(2)水文地质情况。下穿铁路区域场地地下水近3~5年变化幅度约为3m,最高地下水位高程为8.5m,历年地下水最高水位高程为11.14m。

2 盾构下穿铁路风险

2.1 既有线保护要求高

此次下穿营业铁路线施工必须保证盾构下穿期间上部铁路的正常运营。线路沉降及方向偏移以轨道竖向及水平位移≤8mm为控制指标。

2.2 穿越期间土体扰动造成沉降

盾构掘进过程中的土体扰动会产生地表沉降,穿越营业线期间一旦沉降超过限值,将影响既有营业线的正常、安全运营,造成恶劣的社会影响。

3 下穿施工前的主要工作

施工进场后,相关人员及时进行了地质补勘,并根据工程、水文地质特性,开展盾构及配套设备选型。施工单位提前与铁路局相关部门沟通,对铁路路基进行了加固,下穿施工安排在铁路运输量小的时间段,减小了施工对运营的影响。

3.1 补充地质勘探

施工单位施工前委托专业勘测院对详勘时孔距过大、软硬不均、断面揭示不完整的地段进行了地质补勘。补勘地勘孔布置在隧道两侧,孔间距为11m。

3.2 盾构设备选型

施工时采用复合式土压平衡盾构掘进,盾构刀盘直径为φ6470mm,采用6辐条+6面板的结构形式,刀盘前面板表面堆焊6+6复合钢板;外圈大圆环焊接一整圈耐磨合金环、上面两圈各焊接8把大圆环保护刀。

刀盘开口率为40%,设4个泡沫口、2个膨润土口,设置4个主动搅拌臂;刀盘上共设置中心双联滚刀8把、单刃滚刀35把、刮刀42把、边刮刀12把、超挖刀1把。螺机采用内径φ800mm的轴式螺旋机,最大通过粒径为300mm。

盾构总推力为39910kN,额定扭矩为6650kN·m,脱困扭矩为8100kN·m,刀盘转速为0~3.35r/min,掘进速度为60mm/min。

配置8m3的砂浆储浆罐,采用2台施维英活塞注浆泵,流量为2×12m3/h。

3.3 穿越前的准备措施

(1)加固。峰福铁路路基采用注浆+D型钢便梁加固设计,由路基坡脚外侧斜向采用袖阀管劈裂注浆加固。昌福高铁及外福疏解线桥下采用D800钢管桩隔离+袖阀管注浆加固。(2)设备准备。盾构在出上软下硬地层前进行开仓换刀,检查设备,确保盾构一次性顺利通过,避免下穿过程中停机。在刀盘到达铁路影响范围前,进行盾构整体全面检查。(3)下穿前的试掘进。提前进行长度为12m的试验段掘进,根据地表沉降数值和出渣情况选择下穿铁路时的掘进参数,采取径向注膨润土、克泥效浆液的方式减小掘进过程中的沉降,掘进通过后及时进行二次注浆。

4 下穿施工主要采取的技术措施

4.1 掘进参数选择

(1)土压力控制。穿越峰福铁路段土仓压力为175~185kPa,下穿昌福高铁/外福疏解线土仓压力控制在150~160kPa。(2)掘进速度控制。盾构推力控制在1100t,刀盘转速为1.3r/min,为确保同步注浆及克泥效浆液注入效果,推进速度控制在30mm/min。(3)出渣量控制。每环出渣量控制在43.8m3。根据掘进过程中土压的变化及地面沉降情况,及时对出渣量进行微调。(4)同步注浆控制。每环同步注浆量为6m3,注浆压力控制在0.25~0.30MPa。(5)渣土改良措施。①在砂土状强风化闪长岩地层掘进时选择膨润土和高分子聚合物作为渣土改良剂。膨润土泥浆采用膨润土∶水(体积比)=1∶9的配比拌制,每环注入膨化12h后的6~7m3膨润土泥浆。聚合物溶液采用高分子聚合物∶水(质量比)=4∶1000的配比配置,每环注入3~4m3高分子聚合物溶液。②在粉质黏土、残积性黏土、淤泥地层采用泡沫剂作为渣土改良剂,泡沫溶液采用泡沫原液∶水(质量比)=2∶100的配比配置,按照泡沫溶液∶渣土(质量比)=1∶40~1∶30的配比加入泡沫溶液进行渣土改良。

4.2 姿态控制与管片选型

(1)姿态控制。施工人员要及时调节推进油缸,控制盾构掘进姿态和铰接油缸的伸缩,确保盾尾间隙均匀。(2)管片选型。管片按埋深分为P1、P2、P3三类管片(浅埋、中埋、深埋环),该工程中管片选用P3深埋增加预埋注浆孔衬砌环。管片选型控制盾尾间隙偏差(相对理论间隙)在15mm以下,注意管片拼装的椭圆度,防止尾刷与管片碰撞导致盾尾密封与铰接密封损坏以及管片变形。

4.3 同步注浆及二次注浆

同步注浆根据不同的地质条件及控制标准确定各个注浆管的注浆压力与注浆量。管片脱出盾尾5环后及时进行二次注浆,通过管片预留注浆孔对隧道洞内进行全断面注浆加固处理,加固圈厚度为2m。

4.4 辅助施工措施

(1)盾体外侧径向注浆。掘进过程中将克泥效水溶液材料(常用浓度为400~500kg/m3)与塑强调整剂(水玻璃40be)两种液体以体积比10∶1~20∶1的比例混合,注入开挖面与盾体之间的间隙中,注入率为130%,压力控制在0.2~0.3MPa。(2)营业线路线行车限速。在盾构施工通过铁路隧道前后30m影响范围内进行铁路路线限速。

5 施工监测技术

5.1 监测方法及精度

施工单位采用多功能3D全站仪自动监测+人工监测方式及时监测地表沉降、轨道变形、桥梁墩台沉降、其他设施设备变形等。沉降观测测量精度为±0.1mm,水平位移观测测量精度为±1.0mm。

5.2 监测控制值

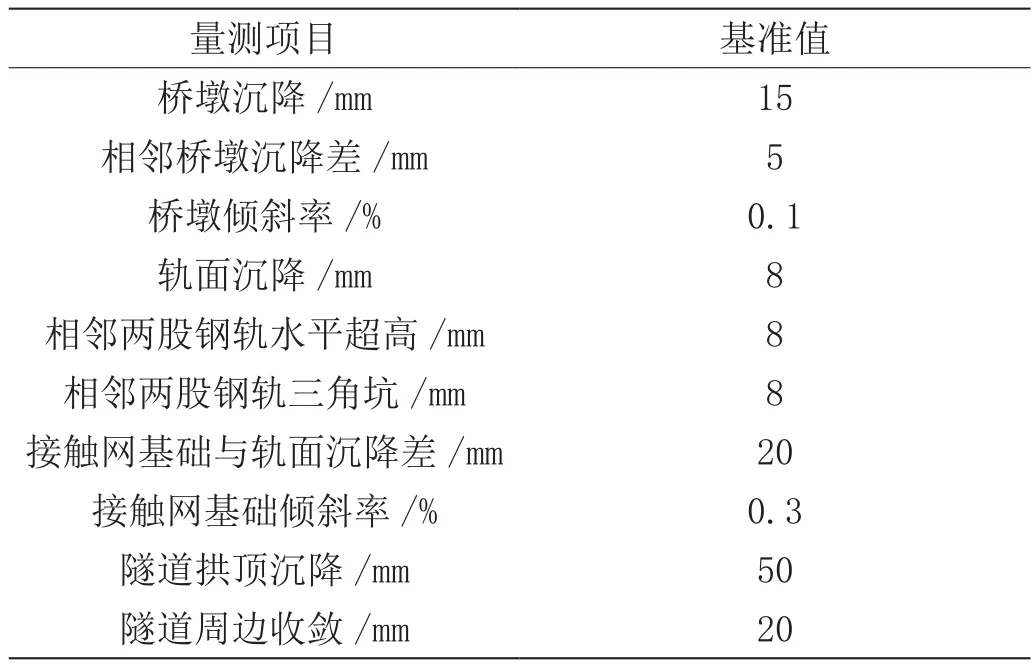

施工监控量测管理基准值如表1所示。

表1 监控量测管理基准值表

6 施工效果

(1)既有线路变形工况模拟分析情况。通过数值模拟计算峰福铁路路基最大沉降为6.21mm。(2)既有线路变形监测情况。峰福铁路路基竖向最大位移为-1.7mm,轨道竖向最大位移为0.3mm。

7 结论

通过盾构下穿既有铁路线路施工,总结出以下几点结论:(1)在穿越铁路线盾构掘进期间,沉降主要发生在刀盘、盾体通过路基以及盾尾通过路基后,其中盾尾通过路基后的累计沉降大约占整个变形的60%。(2)加强碴土改良、保持合理土仓压力、进行充分的同步注浆是盾构顺利穿越铁路的基本手段。计算土压力时,将路基荷载简化为以45°向外均布传递的模型可满足土压力设定及路基荷载影响范围的要求。(3)在盾壳外部注入浆液可以减少盾构穿越过程中的地层沉降,选择速凝、结实率高的浆液并保持饱满的同步注浆数量是控制后期沉降的主要手段。(4)采用自动化监控量测能及时进行信息反馈,有利于盾构施工的沉降控制。