2022世界杯主场馆屋面主索网施工技术*

沈佳勇

(中国铁建国际集团有限公司,北京 100039)

1 工程概况

卢赛尔体育场是2022年世界杯主场馆,承担小组赛、闭幕式、半决赛和决赛等重大赛事活动。场馆建筑面积19万m2,观众容量92 100人。体育场外围护结构为钢结构和铝板幕墙,屋面为大跨度索膜结构,体系复杂,建筑宏伟,极具挑战,为卡塔尔城市地标。

体育场外观呈碗状,边缘为马鞍形,钢结构压环标高为61.035~ 76.600m,投影面积 75 000m2。结构俯视呈圆形,直径约309m,屋盖中间有圆形开孔,直径122m,东西两侧设置有天眼,如图1所示。

图1 卢赛尔体育场屋面结构俯视

整个体育场屋面索膜结构荷载全部传递到由拉压环和径向索形成的双层轮辐式主索网,如图2所示。屋面主索网重约2 320t,采用双层轮辐式张力结构。不同于国内常用的只有单个拉环或压环的双层环张力结构,本项目的双层轮辐式主索网张力结构采用了双层拉环和双层压环,并与48榀鱼腹式径向索桁架连接而成。每榀鱼腹式径向索桁架由4根径向索与交叉节点板及4根撑杆连接而成。其鱼腹式交叉索网跨度达到274m,是世界上同类型中最大跨度的索网屋面单体建筑。

图2 索网结构示意

2 提升方案比选

结合本工程实际情况,遵循方案的可行性、安全性和经济性选定最终实施的方案。

2.1 方案1 满堂式支架加两阶段径向索提升

本项目首先考虑传统的满堂式支架方案。通过满堂式支架平台铺设上下环索并安装环索索夹、环索撑杆及其交叉索和交叉节点板,然后先提升径向索CS2,CS3(稳定索)直至就位并穿销轴锚固,期间完成径向撑杆安装。接着再提升径向索CS1,CS4(承重索)直至就位并穿销轴锚固。

根据项目实际,满堂式支架的搭设面积约50 000m2, 高度2~70m,虽然高出20m时可考虑采用钢结构框架,但是分析此方案施工荷载对预制看台板的作用发现,在看台板设计期间需额外考虑该部分作用,且方案本身对支架模板的需用量巨大,经济性上没有优势,而且满堂式支架对看台板的占用时间长,影响看台板上其他专业作业,所以未被采用。

2.2 方案2 3阶段径向索提升

该方案第1阶段提升径向索CS2,CS3(稳定索)带上环索,直至就位并穿销轴锚固;第2阶段提升径向索CS1(承重索)直至就位并穿销轴锚固,期间需要完成撑杆安装;第3阶段提升径向索CS4(承重索)直至与交叉节点板连接并完成销轴安装。

2.3 方案3 上环索提升加两阶段径向索提升

该方案第1阶段利用临时工装钢绞线提升上环索至17m高空;第2阶段提升径向索CS1,CS4(承重索)直至就位并穿销轴锚固,期间需要完成撑杆安装;第3阶段提升径向索CS2,CS3(稳定索)直至就位并穿销轴锚固。

2.4 方案2,3优缺点分析

2.4.1优点分析

1)方案2 ①不需要额外的环索提升工装、千斤顶及钢绞线,只需要每个轴线的双顶工装、千斤顶及钢绞线; ②省去了压环上环索提升所需要加强设计的拱杆耳板; ③省去了上环索索夹提升所需要加强设计的拱杆耳板; ④径向撑杆安装时,上径向索已经张拉到位,不需要额外的缆风绳,而且径向撑杆会更稳定。

2)方案3 ①不需要在交叉节点板上增加提升耳板; ②不会出现径向索CS3的索头在提升的低空阶段与交叉节点板冲突而扳扭索头及索体的问题。

2.4.2缺点分析

1)方案2 ①交叉节点板上增加提升耳板困难,且不切割影响美观,切割则涉及高空操作,而且节点板被动受力很大,不允许用割枪切割;②CS3与交叉节点板的冲突存在对索及其锚具的面外弯矩,可能导致索跳丝和索头损坏的风险。

2)方案3 ①环索提升工装、千斤顶及钢绞线需要额外的成本支出; ②压环和环索索夹上拱杆耳板需要额外设计和加强,产生额外成本; ③径向撑杆安装不稳定,且需要额外的缆风绳固定。

综合考虑方案2,3的优缺点,并结合项目实际情况,方案2在交叉节点板上增加提升耳板的方案不易实现,方案3需要额外增加的成本经过测算满足预算要求,而且比较容易实现。最终选择方案3进行径向索提升。

3 关键施工技术

主索网整体提升按照方案3实施,整个施工过程分成9个工序。

1)工序1 径向索铺设和环索支撑架安装。铺设径向索CS3,CS4和环索提升临时钢绞线并用缆风绳固定,以防止滑落。安装压环上CS1销轴安装的操作平台和球场内环索支撑架,如图3a所示。

图3 施工流程示意

2)工序2 上环索系统铺设和安装,包括上环索铺设、索夹吊装及环索入槽后精调、索头连接、安装索盖及其螺栓紧固、钢绞线挤压锚固并与环索提升叉耳及千斤顶工装连接、叉耳与压环承重索耳板和上环索夹的拱杆耳板分别连接、稳定索CS3的固定端索头与上环索夹连接,如图3b所示。

3)工序3 上环索提升至高空17m位置。上环索提升并脱离环索支撑架,上环索继续提升直至各轴线达到仿真模拟的位形位置,采用全站仪扫描法实测后与模拟的位形拟合,针对偏差较大轴线进行微调,如图3c所示。

4)工序4 下环索系和环索撑杆及交叉索安装。下环索铺设、索夹吊装及环索入槽后精调、索头连接、安装索盖及其螺栓紧固、安装环索撑杆、安装交叉索,如图3d所示。

5)工序5 提升环索工装至下环索系脱离支撑架。钢绞线挤压锚固并与承重索提升叉耳及千斤顶工装连接、叉耳与压环上的工装耳板连接、铺设承重索CS1并与提升工装连接、吊装交叉节点板到支撑架并分别与CS1固定端和CS3及CS4可调端的索头连接、CS4的固定端索头与下环索夹连接,提升上环索系并通过撑杆和交叉索带动下环索系脱离支撑架,如图3e所示。

6)工序6 交叉节点板和径向索CS4脱离看台板。为了缓解CS4提升过程中对预制看台板墙体的水平推力,承重索提升至交叉节点板脱离看台板后,需要交叉提升承重索和上环索工装直至CS4陆续脱离看台板,如图3f所示。

7)工序7 径向索撑杆安装。当48个轴线的CS4索全部脱离看台后,开始从外场向内场对称安装径向索撑杆ST4~ST1,每根撑杆用2根环向缆风绳固定,每根撑杆顶部用吊带与环索钢绞线连接,避免撑杆安装过程中倾覆,如图3g所示。

8)工序8 承重索提升就位并安装销轴。完成所有撑杆安装后,提升承重索直至CS1索头距压环耳板2.5m左右处,拆除上环索提升工装及钢绞线,避免与CS1提升工装冲突,后继续提升CS1直至就位并安装销轴。上环索提升工装未拆除前,在承重索提升期间,需要穿插提升上环索工装以便随时对环索系和径向撑杆起到缆风绳的作用,确保提升过程中的整体稳定,如图3h所示。

9)工序9 稳定索提升就位并安装销轴。CS1完成销轴安装后,拆除其提升工装,工装叉耳与CS2的工装耳板连接,千斤顶及反力架与CS2可调端索头连接,CS2固定端索头与交叉节点板连接,完成所有连接并检查无误后开始提升CS2直至就位并安装销轴,如图3i所示。

4 施工过程全景模拟仿真计算及提升工装选择

采用Midas软件建模加载并分析计算,按照工序分别对上环索、承重索和稳定索在单轴线提升工装失效、单轴线快于其余轴线、两相邻轴线快于其余轴线等施工过程中可能出现的情况进行模拟计算,分析各种可能出现的不利工装及其可能组合进行模拟加载,确定最不利荷载工况组合及其索力,并记录关键工序对应的索力及上环索位形。考虑到屋面主索网的对称性,所有分析计算只考虑1/4屋面对应轴线。

4.1 上环索提升时最不利工况组合及其工装选择

通过全景模拟仿真计算可以确定,上环索提升工装的最大荷载出现在工序5,下环索系安装完成并通过环索撑杆和交叉索连接为一体,然后提升环索工装使得下环索系脱离环索支撑架的过程中。

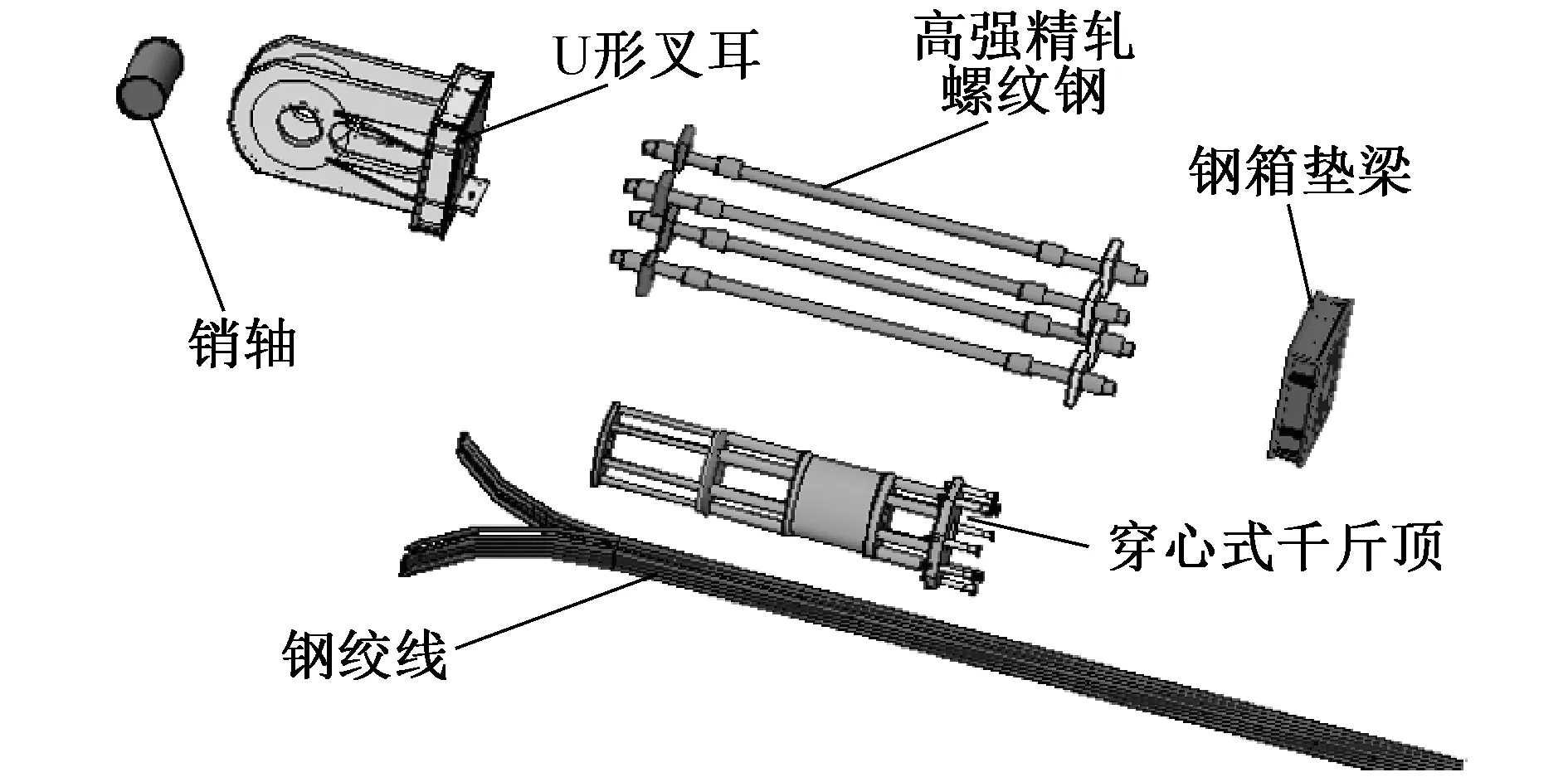

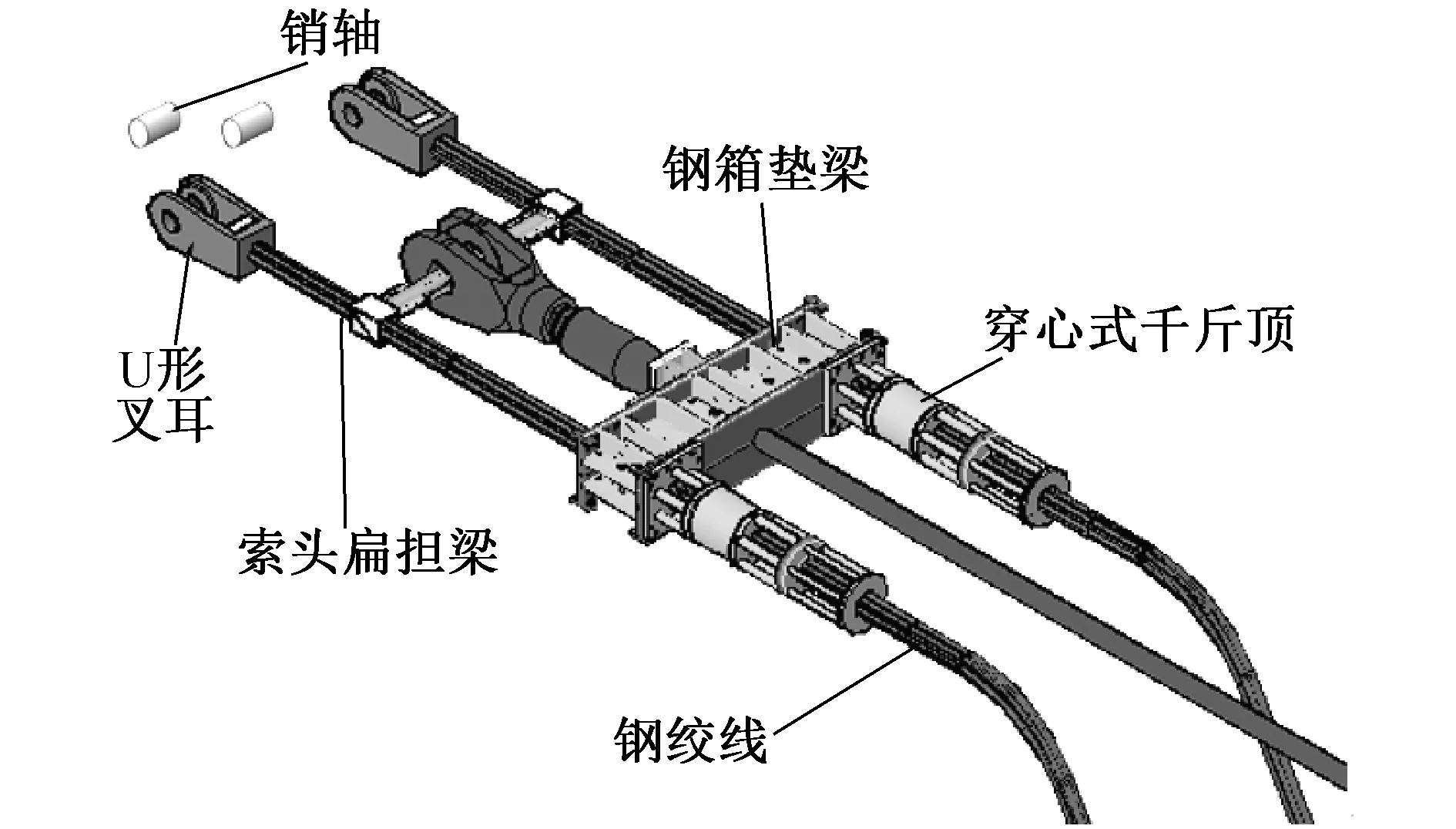

图4 上环索提升工装示意

4.2 承重索提升时最不利工况组合及其工装选择

承重索提升工装的最大荷载出现在工序8,CS1销轴中心到耳板中心的距离接近0.5m左右时,单轴继续提升至穿销轴的过程中,会使该轴线索力最大。

图5 径向索提升工装示意

4.3 稳定索提升时最不利工况组合及其工装选择

稳定索提升工装的最大荷载出现在工序9,CS2销轴中心到耳板中心的距离接近0.2m时,单轴继续提升至穿销轴的过程中,会使该轴线索力最大。

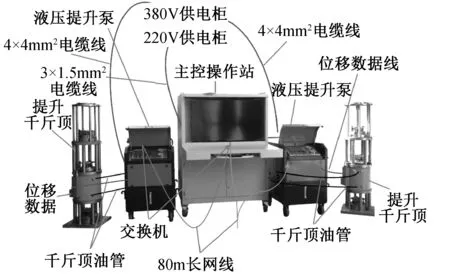

4.4 液压提升系统选择

本项目所采用的液压提升系统为智能同步液压提升系统,是由工具锚具、主提升千斤顶、智能液压泵站、智能主控操作站等组成的一种钢绞线提升、引力系统,如图6所示。该液压提升系统具有平稳、多站点同步,安装方便,安全可靠等特点。千斤顶夹持钢绞线由机械夹具夹持,提升过程中出现异常故障警报、油压异常、位移同步超差现象时,锚具均可正常工作。

图6 智能同步液压提升系统

5 施工监测与精度控制

5.1 提升过程中位形和索力监测

提升过程中位形主要采用全站仪扫描法监测,在智能主控操作站设置对应工序设计索力所对应的油表压力值,同时,在各液压提升泵站安排熟练技术工人操作。针对提升阶段的全景模拟仿真计算,确定各阶段提升过程中各相邻轴线可允许的最大位移偏差及其对应的索力,实际提升过程中严格按照该数值控制,确保提升工装的结构安全和整个屋面主索网的稳定性。

在上环索提升过程中,各轴线的最大索力控制在250kN内,对应压力油表读数应为4.8MPa(单个顶活塞面积为52 050mm2),因此在智能主控操作站设置最大油表压力值为5MPa,提前预警提升工装故障导致的过大索力,并指导现场提升操作人员及时发现问题。上环索提升至17m左右时,采用全站仪扫描法实测上环索各索夹的空间位置,与模拟的理论索夹空间位置拟合比对,及时发现偏差较大的轴线并指导现场调整位形。工序8对应承重索提升过程中,在承重索CS1索头距压环耳板2.5m前,各轴线的最大索力控制在1 250kN以内,对应压力油表读数应为12MPa(双顶的活塞面积为104 100mm2),智能主控操作站设置最大油表压力值为12MPa,提前预警该工序提升工装故障导致的过大索力,并指导现场提升操作人员及时发现问题。同时,采用全站仪扫描法实测下环索各索夹的空间位置,与模拟的理论索夹空间位置拟合比对,及时发现偏差较大的轴线并指导现场调整位形。

5.2 提升就位时位形和索力监测

工序8对应承重索提升就位时,各轴线的就位索力最大值为1 731MPa。工序9对应稳定索提升就位时,各轴线的就位索力最大值1 715MPa。采用全站仪扫描法测得对应下环索索夹位形数据并与设计位形拟合后如图7所示。

图7 下环索位形拟合

5.3 主索网精度控制

主索网全部提升就位并完成CS2的销轴安装后,环索到位后的水平偏差满足设计要求的50mm,竖向偏差满足设计要求的100mm,索力偏差满足设计要求的0.1倍设计索力的偏差范围。

6 结语

通过卢赛尔体育场双层轮辐式全张力屋面索网提升方案比选,采用上环索提升加两阶段径向索提升方案,并进行模拟计算,严格按照计算结果进行施工,并同步监测索力和位形,保障安装精度。通过全过程施工控制可得到如下结论。

1)大型复杂结构的施工方案选择很关键,方案选择的合理与否,直接决定该结构的施工安全、经济和进度。同时,选定方案后需要结合现场实际和资源情况等进一步优化工序安排。本项目选定上环索提升加两阶段径向索提升方案,最早的版本是考虑CS1就位后在高空安装径向撑杆,经过专家论证后,优化为承重索脱离看台后在低空安装径向撑杆,降低了安装风险,减小了对吊装设备的需求,提高了安装工效。

2)大型复杂结构的施工仿真分析对于施工安全的保证非常重要,对施工顺序、施工造价甚至施工图设计会产生较大影响,通过仿真分析施工过程中的不安全因素,合理调整设计施工方案。

3)提升工装及其提升设备的选择对施工的影响至关重要。本项目采用的提升工装科学合理,设计简洁且安全方便。

4)施工监测和精度控制方面,本项目严格按照全景模拟仿真计算结果从提升开始直至安装就位全过程进行索力和位形监测,并科学选择全站仪扫描法进行全过程的辅助监测和校核,避免过程中出现精度失控和潜在安全问题。