铁强化电解锰阳极液体系中氧化锰矿烟气脱硫和锰浸出工艺

姚露,辛广智,杨林,蒲鹏燕,江霞,蒋文举

(1四川大学建筑与环境学院,四川成都610065;2国家烟气脱硫工程技术研究中心,四川成都610065)

电解锰渣是电解锰生产过程中产生的大量固体废弃物。对电解锰渣采用高温还原煅烧脱硫,提高锰渣的活性,可以极大提高锰渣在水泥生产中添加比例,实现锰渣的大规模资源化利用[1-2]。结合电解锰企业特点,开发适用于锰渣煅烧过程产生的烟气(含高浓度SO2)的污染控制与资源化技术对电解锰企业的可持续发展具有重要意义[3]。

氧化锰矿是电解锰生产的原料,主要成分是MnO2。利用MnO2和SO2的氧化还原反应原理,采用氧化锰矿进行烟气脱硫生成硫酸锰,并回用于电解锰生产过程,无疑是资源化利用的最佳途径[4-5]。

此外,电解锰生产过程中还会产生大量废水,即电解阳极液。因此,可利用阳极液和锰矿配浆进行脱硫,使脱硫液中锰离子浓度富集达到电解锰生产要求,同时实现废水的循环利用。但是,由于阳极液的强酸性,极大限制了SO2在液相中的溶解,从根本上制约着阳极液配浆时氧化锰矿的脱硫效果。此外,在氧化锰矿浆进行烟气脱硫过程中存在烟气脱硫率与矿浆中锰浸出率的矛盾,即:烟气中SO2浓度低,不利于锰浸出,而高浓度SO2则可能出现脱硫不达标的问题。锰渣煅烧烟气SO2浓度一般在7%左右,用阳极液和氧化锰矿配浆脱硫不仅要求SO2出口达标,而且需要尽可能提高锰矿的利用率,通常要求浸锰率在90%以上。因此,强化电解锰阳极液体系下氧化锰矿脱硫和浸锰能力是解决上述难题的关键。

研究表明,过渡金属离子可催化氧化SO2,可实现烟气SO2的高效去除[6-10]。研究发现,Fe3+在烟气脱硫过程中既有催化作用,又有氧化作用,从而可增强体系的烟气脱硫效率[11]。此外,在酸性条件下,FeSO4可作为还原剂可与MnO2发生氧化还原反应,生成MnSO4和Fe2(SO4)3,从而进一步促进锰矿中锰的浸出[12-14]。

因此,本文结合电解锰生产工艺,采用氧化锰矿与电解锰阳极液配浆,添加FeSO4强化锰渣煅烧烟气中高浓度SO2脱除及锰浸出率,探讨工艺条件对脱硫和浸锰性能的影响,建立铁离子对烟气SO2脱除和锰浸出的影响机制,为电解锰行业的烟气二氧化硫污染控制提供技术参考。

1 材料和方法

1.1 材料

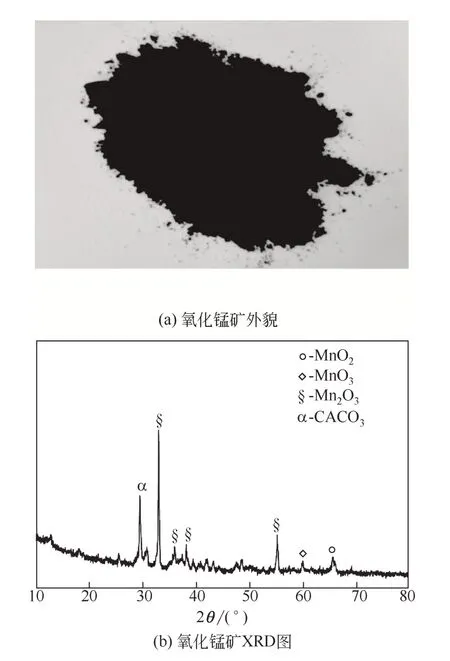

本研究使用的氧化锰矿在外观上呈现出灰黑色。该锰矿Mn2+质量分数为5.1%,Mn3+质量分数为13.1%,Mn4+质量分数为16.3%。本实验采用模拟电解锰阳极液进行配浆[MnSO440g/L,MgSO418g/L,(NH4)2SO460g/L,H2SO440g/L]。氧化锰矿外貌和XRD图见图1。

图1 氧化锰矿外貌和XRD图

1.2 实验方法

1.2.1 烟气脱硫及锰矿浸锰实验

如图2所示,本文中模拟烟气由N2钢瓶、O2钢瓶、SO2钢瓶进行配制,经过质量流量计和螺旋气体混合器得到所需浓度SO2,然后进入装有一定氧化锰矿浆的鼓泡反应器进行脱硫,通过四通阀使出口尾气进入SO2采样瓶可分析出口SO2浓度,即图2中红色气路。在不进行采样时,尾气经过含有NaOH的尾气吸收瓶吸收后排放,即经过图2中绿色气路。实验前先开启恒温水浴锅至实验所需温度,并通过冷凝管保持鼓泡反应器中溶液体积恒定。一定时间间隔分析出口SO2浓度、矿浆中Mn2+浓度及pH。

图2 锰矿脱硫实验装置

1.2.2 分析测试方法

溶液中锰的测定方法,具体如下:取1mL待测液于20mL磷酸介质中,于电炉上加热待液面平静后加入高氯酸,此时溶液中二价锰将被氧化成三价,以N-苯基邻氨基苯甲酸作为指示剂,用硫酸亚铁铵溶液进行滴定,可得到液体中的锰含量。溶液中锰的质量为式(1)。

式中,m为1mL溶液中锰的质量,g;V为滴定待测样所消耗的硫酸亚铁铵标准溶液体积,mL;V0为滴定空白所消耗的硫酸亚铁铵标准溶液体积,mL;54.94为锰的摩尔质量,g/mol;C为硫酸亚铁铵标准溶液的物质的量浓度,mol/L。

SO2的测定方法:向采样瓶中加入约100mL 3%H2O2溶液,加入4~5滴溴甲酚绿-甲基红指示剂,在一定时间内通入SO2,然后用0.1mol/L NaOH溶液滴定,当溶液中颜色由酒红色转变为绿色时,即表示到达滴定终点[15]。

采用X-Pert PRO MPD型衍射仪(XRD)对固体成分进行分析。样品扫描工作条件为:Cu靶Kα辐射源,X射线管电压为30kV,管电流为20mA,扫描范围(2θ)为10°~80°,步长为0.02°/s。

2 结果与讨论

2.1 铁强化氧化锰矿烟气脱硫和锰浸原理

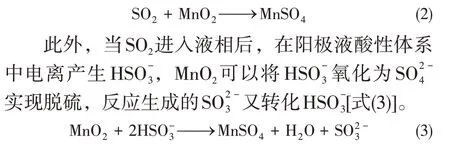

本研究采用的氧化锰矿中锰形态有MnO2、Mn2O3、MnCO3。用MnO2及软锰矿进行烟气脱硫的已有较多研究,其脱硫原理为SO2与MnO2发生氧化还原反应生成MnSO4[式(2)][16-18]。

电解锰阳极液含有15g/L左右的Mn2+,Mn2+可催化SO2在水溶液中的氧化反应,生成H2SO4[式(4)][19-21]。此外,MnO2进行烟气脱硫后被还原成Mn2+,因此阳极液脱硫体系中含有大量的Mn2+。

锰矿中的Mn2O3在酸性溶液中会发生岐化反应产生MnO和MnO2[式(5)],MnO可直接和H2SO4反应生成MnSO4,提高体系的pH[式(6)],促进SO2溶解[22-23]。反应产生的MnO2则可与SO2发生氧化还原反应消耗SO2,实现SO2的脱除[式(2)]。

锰矿中的MnCO3进行烟气脱硫则是通过式(7)进行的,即H2SO4与MnCO3反应生成MnSO4、CO2和H2O。MnCO3消耗溶液中的H+,从而促进SO2在液相的溶解及氧化反应达到脱硫目的[式(8)和式(4)]。MnCO3不仅可以调节体系pH,其反应产物为MnSO4,未引入新的杂质,还可缓解实际工程中pH过低所带来的管道腐蚀问题[24]。

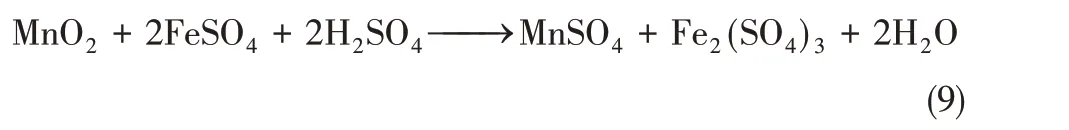

在模拟阳极液锰矿配浆烟气脱硫体系中加入FeSO4,FeSO4可与MnO2发生氧化还原反应[式(9)],进一步促进锰的浸出。

反应生成的铁离子可催化氧化烟气中SO2[式(10)和式(11)][11],促进SO2的脱除,进而提高锰矿浆液烟气脱硫的能力。

此外,在体系中加入FeSO4后,由于反应式(9)的发生,溶液H+浓度降低,从而增大了SO2在液相的溶解。

因此,FeSO4的加入,可同时提高氧化锰矿烟气脱硫效率和锰的浸出率。

2.2 锰矿粒径对氧化锰矿浸锰率和烟气脱硫率的影响

图3 锰矿粒径对氧化锰矿烟气脱硫率和浸锰率的影响

氧化锰矿粒径大小对烟气脱硫效率的影响如图3(a)所示。可以看出在模拟阳极液体系氧化锰矿进行烟气脱硫过程中,0~60min阶段粒径越细,脱硫率越高,60min时100目、200目、240目锰矿烟气脱硫率分别为79.93%、95.98%、97.25%。60min后200目和240目的锰矿烟气脱硫率明显下降,这是因为体系中氧化剂含量变少,而且溶液本身酸性较强,依靠溶解和催化脱硫作用不明显。此外,与未加Fe2+的氧化锰矿烟气脱硫率相比(200目锰矿),Fe2+的加入促使脱硫率从92.69%(60min)增加至95.98%。从图2(b)中可以看出,同样在整个脱硫阶段,锰矿粒径越小浸锰能力越强,浸锰率从高到低顺 序 为240目>200目>100目,120min时100目、200目、240目锰矿浸锰率分别为49.81%、47.52%、44.07%。这是由于较小的锰矿粒径能更充分地与SO2接触,同时SO2在锰矿中的内扩散阻力也更小,有利于脱硫和锰矿浸出[15]。与未加Fe2+的氧化锰矿脱硫率相比(200目锰矿),Fe2+加入后浸锰从32.69%(60min)增加至39.72%。比较发现200目和240目的锰矿脱硫浸锰性能相似,且越小的锰矿颗粒需要额外的破碎费用和能源消耗,因此后续采用200目锰矿进行实验。

2.3 温度对氧化锰矿浸锰率和烟气脱硫率的影响

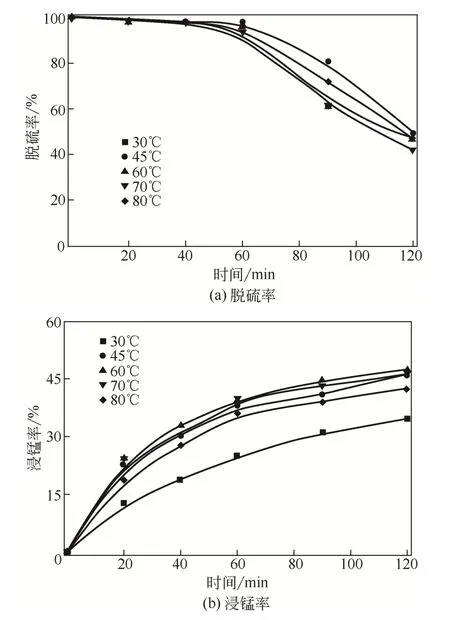

图4 温度对氧化锰矿烟气脱硫率和浸锰率的影响

如图4(a)所示,不同温度下的脱硫率都随着反应时间的延长呈下降趋势,但在60min内,各个温度下的脱硫率都高于90%。随着反应的进行,45℃时脱硫率较其他温度高,120min时的脱硫率为49.64%。温度升高能够增加液固相化学反应速率,但高温不利于SO2的溶解。从图4(b)可以看出,30℃时,体系浸锰率较低,仅为34.54%(120min)。随着反应温度的升高,浸锰率呈上升趋势,120min时60℃下体系浸锰率为47.52%。而当体系温度继续升高至70℃时,浸锰率则略有下降(46.37%)。浸锰率随温度的变化呈现出先升高后降低的趋势,当温度>60℃时,反应温度对浸锰的抑制作用大于脱硫作用,因此,后续的实验温度选择60℃进行。

2.4 液固比对氧化锰矿浸锰率和烟气脱硫率的影响

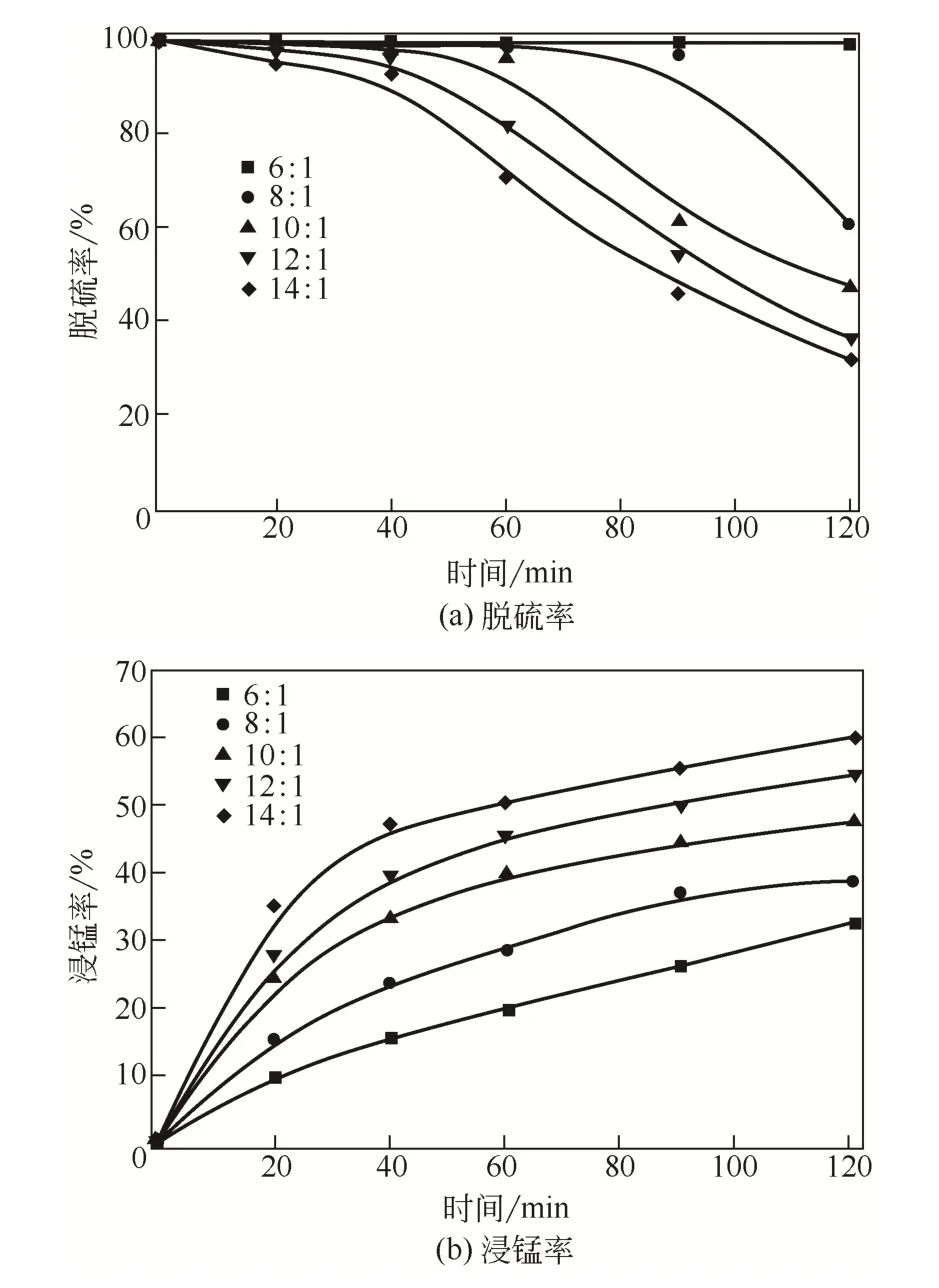

由图5(a)可知,氧化锰矿进行烟气脱硫的效率随液固比的增大而减小。当液固比为6∶1时,脱硫率最佳,120min时脱硫率为99.11%。液固为8∶1时,90min时脱硫率虽然较高(96.66%),但随着反应的进行,脱硫率快速下降,120min时脱硫率下降至60.63%。随着液固比的增大,脱硫率下降的速率加快。当液固比为14∶1时,脱硫率在60min时下降至70.66%,120min时脱硫率仅为32.20%。液固比对锰矿浸锰的影响则与脱硫相反[图5(b)],较高的液固比时体系的浸锰率更高。120min时,液固比为14∶1的浸锰率达59.71%,而液固比为6∶1时浸锰率只有32.64%。这是由于当浆液体积一定时,液固比越大,锰浆中锰矿含量越少,还原剂SO2相对增加,有利于浸锰,但会导致脱硫率降低。较小的液固比意味着脱硫活性组分(MnO2、Mn2O3和MnCO3)总量的增加,但较多的锰矿颗粒可能会引起鼓泡反应器的堵塞,且增大了搅拌能耗,综合考虑脱硫和浸锰两方面因素,后续实验液固比选择10∶1进行。

图5 液固比对氧化锰矿烟气脱硫率和浸锰率的影响

2.5 烟气流量对氧化锰矿浸锰率和烟气脱硫率的影响

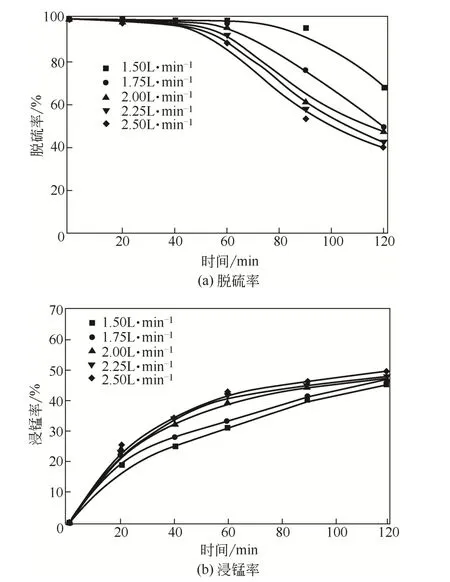

烟气流量Q对阳极液体系中氧化锰矿浸锰以及烟气脱硫效率都有明显的影响(图6)。当Q为1.5L/min、60min时,脱硫率高达99.38%,120min时脱硫率为67.92%[图6(a)]。随着Q的升高,脱硫率呈下降趋势,当Q=2L/min时,脱硫率为47.17%,而当Q=2.5L/min时,脱硫率仅为39.97%。Q对锰矿浸锰率的影响则与烟气脱硫率相反,随着Q的增加,锰矿浸锰率逐渐增加[图6(b)]。这是由于Q的增加减少了烟气在氧化锰矿浆中的停留时间,同时减少了氧化锰矿颗粒同SO2的反应时间,在进口SO2浓度保持不变的情况下,增加烟气流量同时增加了SO2的总量,即增加了体系中还原剂的量。因此,模拟阳极液体系中氧化锰矿的烟气脱硫率随烟气流量的增加而减小,而浸锰率则随烟气流量的增加而增加。较小的烟气流量可以优先满足脱硫,但进气流量过小时,会导致鼓泡效果不佳,综合考虑,后续实验选择烟气流量Q=2L/min进行。

图6 烟气流量对氧化锰矿烟气脱硫率和浸锰率的影响

2.6 进口SO2浓度对氧化锰矿浸锰率和烟气脱硫率的影响

图7 进口SO2浓度对氧化锰矿烟气脱硫率和浸锰率的影响

进口SO2浓度对体系的浸锰率以及烟气脱硫率也有很大影响(图7)。氧化锰矿的烟气脱硫率随进口SO2浓度增加而降低,且进口SO2浓度越高,脱硫率下降越快[图7(a)]。当SO2进口体积分数为1%时,60min时脱硫率为98.56%,随着反应的进行,脱硫率呈降低趋势,120min时,脱硫率为89.17%。当SO2进口体积分数增加至7%时,60min时烟气脱硫率仅为31.65%,当反应进行至120min时,脱硫率下降至12.41%。这是由于在烟气流量一定的条件下,初始SO2浓度越高,SO2总量就越高,而体系中锰矿有效脱硫组分含量是一定的,因此进口浓度越高,烟气脱硫率越低。从图7(b)可以看出,锰矿浸锰率随进口SO2浓度增加而增加。这是由于初始SO2浓度越高,体系中和锰矿接触的还原剂也就越多,而且体系中的传质推动力也更大,锰矿的浸出率也就更高,在体积分数最高7%下,120min时浸锰率可达57.41%。

2.7 锰渣煅烧烟气脱硫工艺

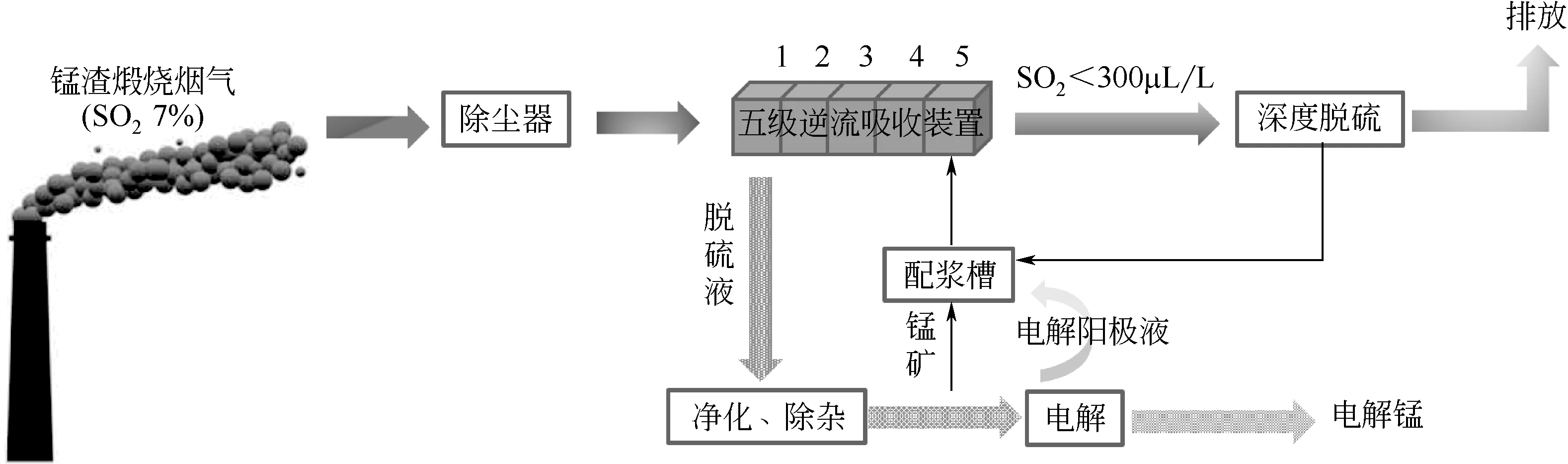

采用阳极液和氧化锰矿配浆脱硫不仅要求烟气出口达标,而且要求浸锰率在90%以上。因此需要采用多级串联逆流来调和单级脱硫时高脱硫率和浸锰率不可兼得的矛盾。

采用铁离子强化多级氧化锰矿脱硫系统进行烟气脱硫(脱硫工艺流程见图8),新鲜的氧化锰矿浆从最后一级(5号)吸收装置加入,逆流逐级进入前一级吸收装置,最后由第一级(1号)吸收装置排出。

SO2的流向则与脱硫浆液的流向相反。SO2从第一级(1号)进入,每级SO2吸收装置的入口体积分数依次(1~5号)为7.0%、6.5%、5.2%、3.8%和1.5%。多级脱硫条件为总气量2L/min,液固比为10∶1,模拟阳极液体积400mL,锰矿粒径200目,Fe2+5g/L,脱硫温度60℃。经5级脱硫后,SO2最终出口浓度为293μL/L(图9),脱硫时间分别为20min、20min、40min、60min、100min。随着SO2进口浓度的升高,浆液的浸锰率明显增加,且铁强化氧化锰矿浆液具有更高的浸锰率,5级脱硫后浆液浸锰率为90.50%(相同条件下不加铁体系浸锰率仅为84.13%),溶液Mn2+浓度达44.72g/L,满足电解要求。

图8 锰渣煅烧烟气脱硫工艺流程

图9 多级脱硫的脱硫率随时间的变化

经过5级脱硫后的氧化锰矿渣的XRD图如图10所示,可以看出氧化锰矿的MnCO3峰消失,MnO2和Mn2O3的部分峰减弱或消失,可见3种锰化合物均参与了脱硫过程。此外,锰渣上出现了CaSO4·2H2O的衍射峰峰,这是由于SO2经催化氧化生成H2SO4,生成的H2SO4与CaCO3发生反应生成CaSO4·2H2O。

图10 多级脱硫锰矿渣XRD图

综上所述,在阳极液体系锰化合物脱硫浸锰过程中,FeSO4对氧化锰矿烟气脱硫和浸锰都有一定的促进作用。铁离子的加入可在满足脱硫的前提下提高浸锰率。利用阳极液配浆则可减少电解锰行业废水的产生,实现电解锰行业硫资源循环利用,对实现可持续发展意义重大。

3 结论

(1)加入FeSO4,通过FeSO4与MnO2之间的氧化还原反应,可同时提高锰矿烟气脱硫效率和锰的浸出率。

(2)锰矿粒径越小,脱硫及浸锰效率越高。温度升高,氧化锰矿浆液脱硫率逐渐下降,浸锰率则先升高后下降在60℃达到最大。浆液液固比和烟气流量的增大均会导致烟气脱硫率的下降,但会提高氧化锰矿浸锰率。进口SO2浓度过高会导致脱硫率下降,但更有利于浸锰。阳极液体系中氧化锰矿浆脱硫浸锰的最佳工艺条件为:锰矿粒径200目、脱硫温度60℃、液固比10∶1、烟气流量2L/min。

(3)采用5级逆流吸收对7%的烟气进行铁离子强化氧化锰浆脱硫实验,锰矿粒径为200目,脱硫温度60℃,烟气流量2L/min,最终SO2出口浓度293μL/L,溶液Mn2+浓度达44.72g/L,满足电解要求。