适用于丙烯二聚反应非均相催化剂的研究进展

仝洪凯,陈霄,凌雨,梁大立,梁长海

(1大连理工大学化工学院先进材料与催化工程实验室,辽宁大连116024;2中石化宁波新材料研究院有限公司,浙江宁波315207)

丙烯二聚反应是合成精细化学品的重要手段,其二聚产物主要包括4-甲基-1-戊烯(4MP1)、4-甲基-2-戊烯(4MP2)、1-己烯(1-Hex)、2,3-二甲基丁烯(2,3-DMB)。很多的C6烯烃是重要的化工原料以及有机合成中间体,例如4MP1与1-Hex是共聚线性低密度聚乙烯(LLDPE)的重要α-烯烃单体;4MP1作为聚合物单体可用于合成热塑性树脂聚4MP1(PMP),该材料具有相对密度低、软化点高、透明度高等特点;2,3-DMB可以用来生产麝香及农药,其加氢产物因可提高辛烷值也被广泛用于汽油添加剂。然而,在实际丙烯低聚反应过程中,除发生二聚反应以外,还会有丙烯三聚体、四聚体等齐聚副产物以及大分子量的高聚体副产物的生成。根据丙烯低聚反应特性,设计和开发合适的催化剂在调变反应产物分布上具有重要意义。

丙烯二聚反应为放热反应,产物分布复杂,各个反应的平衡转化率都接近于100%,自发程度较高[1]。因此,为了得到所需的C6烯烃,选择适宜的催化剂尤为重要。烯烃聚合均相催化反应对产物聚合度的控制较难,且存在催化剂与反应溶剂分离困难等问题[2]。针对丙烯二聚反应中的非均相催化剂,本文主要综述了固体碱催化剂和固体酸催化剂。其中固体碱催化剂主要为碱金属单质K或Na等作为活性组分形成的超强碱催化体系,载体通常为碱金属碳酸盐或其他多孔材料;而固体酸催化剂包括固体磷酸催化剂、硅铝酸盐及分子筛、过渡金属负载型催化剂。固体碱催化剂由于大多需要碱金属单质作为活性中心,对环境比较敏感,合成条件也相对苛刻,尽管如此,固体碱催化剂具有在丙烯二聚反应中对单一二聚产物选择性较高的优点;相比之下,固体酸催化剂制备条件温和且反应活性较高,但存在产物的异构现象明显、对二聚产物选择性较低等问题。

1 固体碱催化丙烯二聚

1.1 固体碱催化剂的实验研究

丙烯二聚随反应进行总体积逐渐减小,温度与压力都会对化学反应平衡产生影响。孙洪伟等[1]通过对丙烯二聚反应进行热力学分析,确定了体系中最不稳定的二聚产物为4MP1,其作为目标产物时,低温、高压的反应条件更有利,且在热力学上确定了丙烯二聚合成4MP1反应工艺的最佳条件为温度400~450K、压力10~15MPa。吴建民等[3]在温度为428K、压力为10MPa的反应条件下,对丙烯二聚各反应路径进行热力学分析,发现丙烯二聚反应均是自发反应,且各反应平衡转化率均接近100%,见表1。从平衡常数(Ky)的比较得知,除生成1-己烯的反应与生成4MP1主反应难度相当,其他副反应均更容易发生,这也证明了当反应的目标产物为4MP1时,催化剂高选择性的重要性。所以丙烯二聚合成4MP1通常使用固体碱催化剂,因其具备两个基本条件:对目标产物的高选择性以及不利于异构反应的发生。

表1 丙烯二聚各反应平衡常数及平衡转化率[3]

参与丙烯二聚反应的固体碱一般为碱金属催化剂,其催化丙烯二聚反应需要适宜的温度,且温度窗口较窄。Pines等[4]认为丙烯二聚反应中主要产物4MP1与4MP2所对应的阴离子不稳定,并且在高温条件下容易生成大分子烯烃,导致催化剂积炭现象的发生。碱金属催化剂早在20世纪60年代就被报道可用于丙烯二聚制备4MP1[5-6],一般使用碱金属K或Na作为活性组分,但载体互有不同。如何提高目标产物4MP1的选择性以及减少丙烯二聚异构反应的发生是学者们关注的重点,在碱性体系中添加助剂影响活性组分的催化效果以及选择适宜的载体调变产物分布都是值得探索的方向。

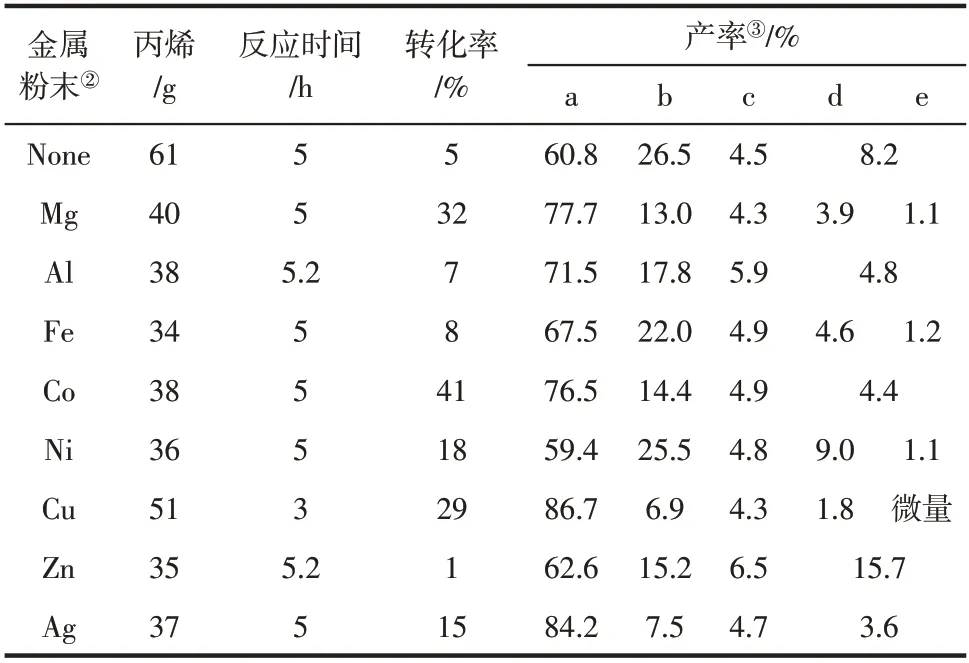

碱金属作为固体碱催化剂中的活性组分,其化学状态对催化剂的活性及选择性都有很大的影响,通过在体系中加入助剂可以改变活性组分的化学状态,甚至对反应路径产生影响,而不同碱金属间的相互影响也会影响催化剂的活性。Junzo等[7]将单质K用作催化丙烯二聚反应的催化剂,研究调查了加入不同助剂对反应的影响。在高于金属K熔点的温度下,金属粉末的加入可以形成惰性载体并且增加熔融状态钾的表面积,促进单质K被更好地分散,从而提高反应的转化率与选择性。在反应温度180℃的高压反应釜中,添加铜助剂的碱金属K参与反应3h后,丙烯的转化率为29%,4MP1的选择性为87%,如表2所示。关于过渡金属铜在反应中与单质钾之间是否有化学作用的发生,实验中并没有给出相关的解释。但是,Curtin和Koehl[8]曾报道在锂的表面覆盖铜粉,锂和铜之间的相互化学作用对有机锂中间物种的生成起到了促进作用,同时铜的加入可以覆盖在活泼金属锂的表面,从而起到阻止锂被氧化的作用。但是目前还没有报道证明铜与钾之间可以形成合金或者其他化合物。

针对丙烯二聚反应过程中可能会有有机碱的生成,Junzo等[7]探究了加入钾醇盐和叔胺对反应的影响,这些基团可与丙烯二聚反应中的过渡产物碳负离子相对应的阳离子如K+、Na+协同影响,从而使非溶的有机碱中间体更易溶解。结果表明加入醇盐反应速率明显增加,但加入醇盐与产物的选择性之间没有直接的关联,并且不是所有的醇盐都对4MP1的产生起促进作用,例如叔丁醇盐由于其结构的不稳定性,加入叔丁醇盐导致相对反应速率下降且异构率增加;加入苯醇盐也因苯基团的影响抑制了反应的活性;而当脂肪族叔胺作为助剂时,在丙烯高转化率下4MP1仍能保持较高的选择性。催化剂的比表面积对反应影响很大,1993年法国的诺索拉公司将K单质和载体K2CO3在长链脂肪族惰性液体形成的悬浮液作为催化剂,用来催化丙烯二聚制备4MP1,且通过在催化剂中加入过渡金属Cu、Mn、Cd来提高反应活性,其中在催化剂中加入Cd或者Ni表现最好,反应的转化率可以达到40%,4MP1的收率可以达到35%[9]。孙洪伟等[10]通过使用碱金属K与Na作为活性组分并将其负载在K2CO3载体上,探究了催化剂中碱金属K和Na的比例及担载量、载体中添加不同助剂对丙烯二聚反应的影响,结果表明钾钠共同负载催化效果要优于单碱金属负载催化剂。同时,在K2CO3载体中加入1%~1.5%石墨也可以提高反应的活性及选择性。郭宇[11]将碱金属Na与K共同负载在添加石墨助剂的K2CO3载体上用作催化剂,在固定床反应器中优化了反应温度、压力等反应条件,通过丙烯二聚制备4MP1,也证明了双碱金属共同负载以及添加石墨助剂的催化剂表现出较优的催化活性。在温度为150~155℃、压力为10MPa以及丙烯空速为1.2~2.0h-1的反应条件下,丙烯的单程转化率可以高于30%,目标产物4MP1的选择性为85%以上,并且催化剂的寿命可以达到650h。

表2 添加过渡金属助剂后对丙烯二聚转化率及产率的影响①[7]

针对碱金属催化剂中载体的不同作用,为提高碱金属催化活性,Wilkes[12]发现使用单质K作为活性组分,Al2O3作为载体时产物的异构现象比较明显,而相比之下K2CO3作为载体异构反应的活性较低。张明森等[13]探究了K2CO3载体的孔径分布及总孔体积对Na/K2CO3催化剂催化活性的影响,结果表明载体总孔容积的大小与催化活性呈正相关,在孔径分布范围较窄且微孔较少的载体上负载的催化剂表现出良好的选择性。这说明在固体碱催化丙烯二聚反应过程中,大比表面积的载体反而会导致产物进一步发生异构反应,而在固体酸催化丙烯二聚的反应中,大比表面积的材料以及多孔材料作为载体使用的情况却相对比较常见。尽管K2CO3作为固体碱催化剂的载体表现出对二聚产物中4MP1很高的选择性,但考虑到经济因素,研究者试图将相对低廉的天然沸石等材料作为载体。为了减少载体对产物异构反应的影响,Yankov等[14]将碱金属Na和碱金属K负载在被K2CO3钝化过的Bulgarian沸石上,并在反应体系中引入锂醚,发现在温度为170℃、压力为10MPa条件下的固定床反应器中反应,丙烯的反应转化率为36%,反应产物中的己烯异构体占比为92%。

江恒等[15]针对碱催化丙烯二聚的反应过程进行研究,通过将金属K负载在K2CO3上制备超强碱催化剂K/K2CO3,并在间歇反应器搅拌釜中进行实验,通过滴定的方法确定了催化剂的最高碱强度H≥27,认为催化剂与丙烯的接触过程中首先要经历催化剂的诱导期,并通过反应釜中压降的变化情况对块状钾与负载型钾的诱导期进行比较,结果表明负载型金属钾催化剂的诱导期极短。通过分析不同担载量催化剂的XRD图并结合理论单层模型得到的分散阈值,如图1所示,发现金属K分散在K2CO3载体的缺陷位中,与附近的氧原子发生电子转移,形成了催化剂中金属钾微晶的晶角、边缘和空位上的超强碱位。在150℃下反应20h,丙烯的转化率可以达到43%,4MP1的选择性为86.3%[15-16]。在丙烯二聚反应中反应底物与生成物4MP1在超强碱位上易产生竞争吸附,从而导致异构产物的生成。

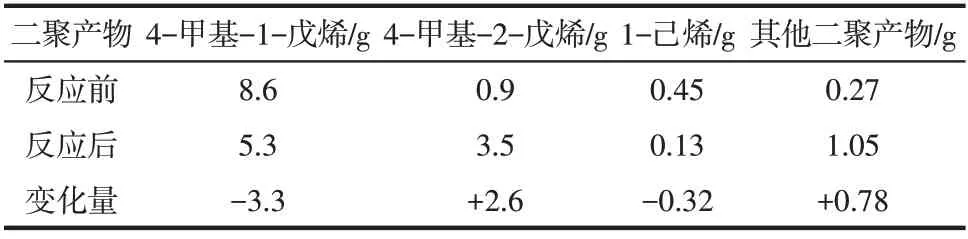

王启维[17]将4MP1及4MP2的混合物作为原料,在固体碱催化剂的作用下将反应前后液相的组成情况进行比较,如表3所示,发现4MP1异构化活性占比可以达到26%。由此可知实际丙烯二聚合成4MP1反应中,不应过高追求丙烯单程转化率,而应尽可能提高4MP1的选择性,避免目标产物异构反应的进一步发生。为探究Na/K2CO3催化剂在催化丙烯二聚反应中的失活过程,Harrison和Goodyear[18]通过傅里叶红外漫反射研究了催化剂的表面物种,发现在丙烯二聚反应过程中催化剂表面会生成复杂的不饱和烃物质,该物种的不断堆积导致催化剂的活性逐渐降低甚至失活。通过高温下氢气还原失活的催化剂,不饱和烃被除去的同时催化剂会重新拥有活性。通过氢气与氘气两种气体还原失活催化剂并进行比较发现,影响催化剂活性的不饱和烃可能是甲基乙炔和丙二烯的两种烯烃的聚合物,如图2所示。实验中还提到了Na/K2CO3催化剂在催化丙烯二聚的过程中,单质Na与K离子发生了一些交换,尽管不完全,但在催化剂表面释放出一些K单质。

1.2 固体碱催化剂的工业化应用

图1 预处理载体后的催化剂的XRD谱图[15]

表3 异构化反应前后液相产物组成[17]

图2 4.5%Na/K2CO3催化剂用于丙烯二聚反应的红外光谱图[18]

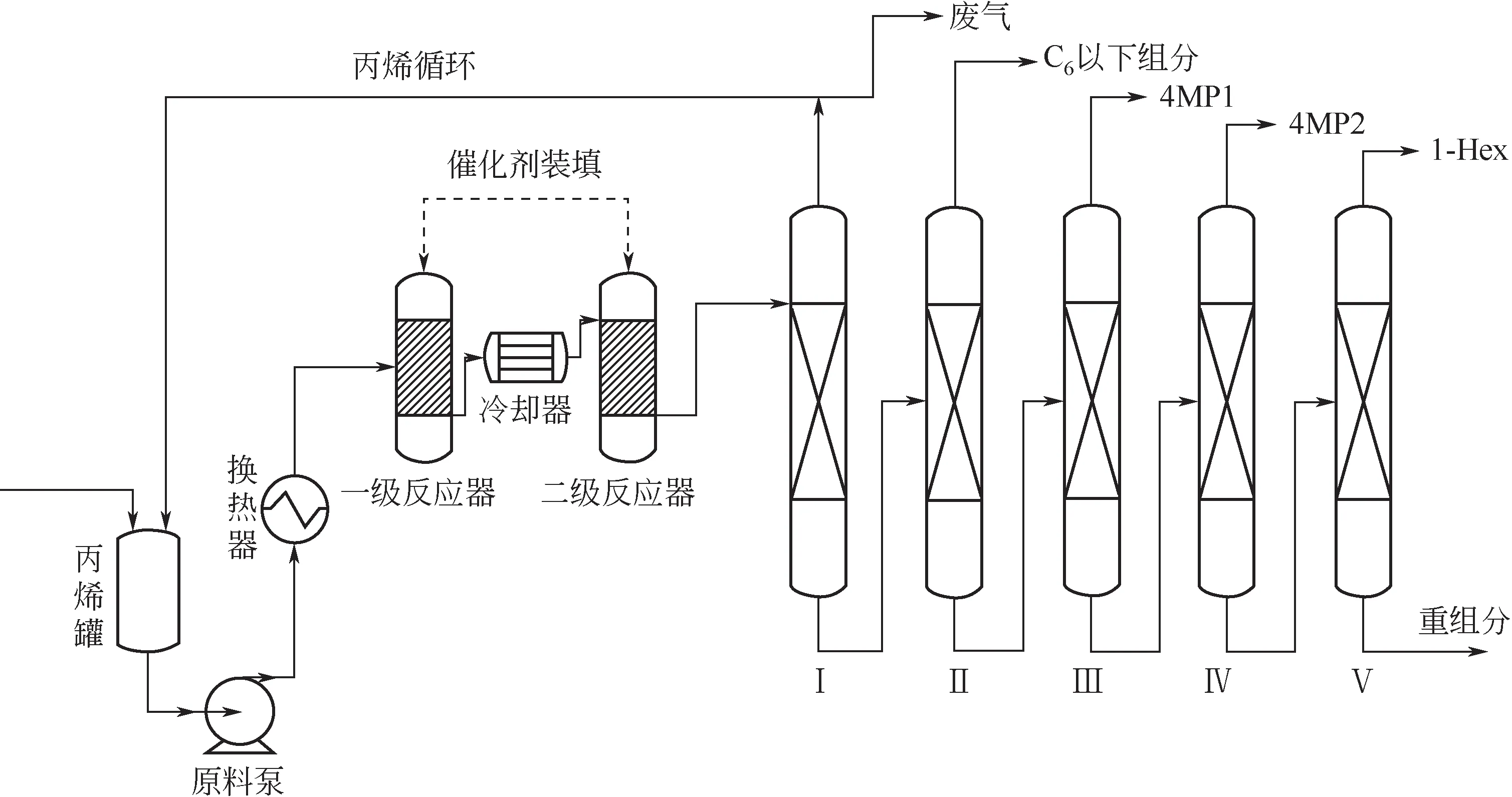

20世纪70年代,国外开始研究丙烯二聚生产4MP1并逐渐工业化,而国内关于固体碱催化丙烯二聚的工业化应用报道较少。1961年,Schramm[19]将碱金属与惰性溶剂混合并作为催化剂用于丙烯二聚制备C6烯烃,反应产物中己烯占比约为90%,在间歇反应器中4MP1在己烯异构体中占比68%,而在连续反应器中此比例可达到74%。Wilkes[6]通过把K负载在低比表面积的Al2O3载体上制备催化剂,在固定床反应器中二聚产物产率可以达到90%,同时4MP1收率较好,占二聚产物的67%。英国、苏联、日本等国都已经实现了丙烯二聚制备4MP1的工业化,工艺流程如图3所示[20]。丙烯罐里的高浓度丙烯通过原料泵压缩至反应器中发生二聚反应,产物经过脱丙烯塔Ⅰ脱除未反应的丙烯及丙烷,其中丙烯重新进入原料罐而丙烷气体作为废气排空;随后产物进入轻馏分脱除塔Ⅱ,在塔顶脱除生成的少量C4及C5产物;随后根据C6产物沸点不同的原因,依次在接下来的Ⅲ、Ⅳ、Ⅴ号精馏塔中得到目标产物4MP1、异构产物4MP2以及副产物1-己烯。有专利报道此流程中产物4MP1纯度可以达到97%以上,C6以下产物仅为0.1%[21-22]。Yankov等[14]也提出了生产并回收4MP1的工艺流程,认为两步精馏是分离反应混合物最合适的方法,并确定了性能、设计参数和流态,保证4MP1的纯度以及未反应丙烯的重复利用。

1.3 固体碱催化剂的反应机理

碱金属催化剂催化丙烯二聚的机理大多被认为是阴离子齐聚反应,然而对具体中间物种的指认认识不一致。Wilkes[12]提出了反应的活性中心是有机碱中间体。而Morton等[23]发现烷基碱金属和某些碱金属与烯烃反应会形成碳负离子;Pines等[24]则认为烯丙基位置最容易发生金属取代。本文以碱金属K作为活性中心催化丙烯二聚反应为例,提出图4所示的反应机理。

图3 4-甲基-1-戊烯的生产工艺[20]

图4 固体碱K催化丙烯二聚反应机理[25-26]

在碱金属催化剂催化丙烯二聚的反应过程中,丙烯分子上的甲基基团首先与碱金属相互作用生成一个氢自由基和一个稳定的中间体——烯丙基阴离子。丙烯双键上的电子云在α碳与β碳之间分布并不均匀,其中β碳呈电正性,当烯丙基阴离子与丙烯分子结合时,烯丙基阴离子更容易与β碳形成新键,发生马氏加成反应,形成不稳定的4MP1阴离子,而此阴离子继续与丙烯分子发生反应生成目标产物4MP1。在以上的循环过程中,烯丙基阴离子与少量的丙烯分子依据反马氏规则反应则会发生丙烯二聚副反应从而得到副产物1-己烯。碱金属催化下的异构产物是4MP1及1-己烯继续发生金属取代反应生成的。不难发现,碱催化中的异构反应是链反应[21],因此如何控制目标产物4MP1以及副反应产物1-己烯不进一步发生异构,尤其阻止4MP1发生异构化反应生成4MP2至关重要。

2 固体酸催化丙烯二聚

相比于固体碱催化剂,固体酸催化剂反应活性表现较好,但两者的产物分布不同。在催化丙烯二聚反应过程中,固体酸催化剂由于自身具有较强的酸性会发生多聚反应,因此如何减少丙烯在活性中心上发生多聚,得到高选择性的二聚产物是反应的关键。固体酸催化剂可以分为以下几种:固体磷酸催化剂、硅铝酸盐及分子筛催化剂以及负载型过渡金属催化剂。其中,负载型过渡金属催化剂主要包含作为活性中心的过渡金属以及起到辅助催化作用的载体,具有较高的收率和二聚选择性。固体酸催化剂的酸性在低碳烯烃低聚中扮演着很重要的角色,如何利用酸性提高丙烯聚合反应的二聚选择性及转化率十分关键。

2.1 固体磷酸催化剂

液体磷酸催化剂、液体硫酸催化剂等液体酸催化剂最初在工业上用作催化烯烃齐聚反应,但这些均相酸催化剂在实际操作过程中存在很多问题,例如工艺上连续生产难度大、反应产生的废液腐蚀设备且污染环境、催化剂与产品难以分离且不易回收[27-28]。固体磷酸催化剂的实质是将液态磷酸负载在含硅的载体上,起催化作用的依然是载体上的磷酸,但载体的存在弥补了均相催化剂众多的不足。工业上使用固体磷酸催化剂催化烯烃低聚一般温度在150~250℃,反应压力在2~8MPa,反应的单程转化率在40%~80%,反应原料也可以达到95%的高效循环利用[29]。表4列出了几种工业上用于丙烯聚合反应的固体磷酸催化剂及反应结果。传统的固体磷酸催化剂一般采用类似硅藻土、硅胶等含硅的化合物作为载体,现在人们也逐渐开始研究使用不同的载体如分子筛、硅铝酸盐及活性炭合成固体磷酸催化剂。

闫亚茹[28]将浓磷酸捏合在硅藻土上制备了固体磷酸催化剂,发现其在丙烯齐聚反应中,当温度为210℃、压力为4.0MPa、空速为4.5h-1时,丙烯的转化率为91%,且C6、C9、C12的选择性分别为3.3%、52.3%、30.4%。实验中还发现固体磷酸催化剂的酸量会随反应时间逐渐减少,反应活性逐渐降低,当反应时间超过24h,酸量会损失一半以上。维持固体磷酸催化剂的酸性,可以通过添加水分促进硅铝酸盐的水解来实现,但水分的加入又会生成无定形的二氧化硅,导致催化剂骨架结构破坏。如何控制加入适量的水分来实现催化剂中自由酸量、反应活性以及催化剂的泥化程度之间的平衡成为需要解决的问题。通过对催化剂中磷酸硅盐的水解规律进行研究,闫亚茹[28]还发现在固定床发生丙烯聚合反应过程中,反应前催化剂不需要加水活化,反应时间达到80h后可以通入0~0.025mol/(g·h)的水量来维持酸量的平衡。根据催化剂中正磷酸硅和焦磷酸硅两种磷酸硅盐与水反应释放自由磷酸能力的不同,确定了相对含量为51% Si5O(PO4)6和49% SiP2O7的固体磷酸催化剂对丙烯的催化活性和寿命的改善效果最好,在温度为210℃、反应压力为4.0MPa、质量空速(WHSV)=4.5h-1的固定床反应器中反应70h,丙烯转化率一直保持在99%以上[34]。固体磷酸催化剂具有成本较低、制备过程比较容易、催化效果好等优点,但固体磷酸催化剂很容易泥化失活,且磷酸对设备的腐蚀问题也不容小觑。

固体磷酸催化剂中的酸性位点被认为是催化丙烯二聚的活性中心,当催化剂表面产生游离酸时,丙烯与正磷酸或其他游离酸所产生的H+相互作用,得到碳正离子,从而实现丙烯的聚合反应,具体反应机理如图5所示[35]。

2.2 硅铝酸盐及分子筛催化剂

关于硅铝酸盐催化丙烯参与齐聚反应的报道相对不多,人们往往更偏向使用分子筛作为催化剂。Bellussi等[36]通过使用Si(C2H5O)4作为硅源合成了无定形的硅铝酸盐,用来催化丙烯齐聚反应,这一介孔硅铝材料由于在中孔范围内具有较窄的孔径分布,可以提高低聚反应产物的选择性。在丙烯齐聚反应中,通过其与MCM-41分子筛、ZSM-5分子筛反应活性的比较,结果表明合成的无定形硅铝酸盐也可以作为有序的介孔材料参与有机分子聚合反应。实验在温度为80~230℃、压力为3.0MPa、空速为2h-1的固定床反应器中进行,合成的硅铝酸盐与MCM-41分子筛均在温度低于180℃时就表现出较高的反应活性;在温度150℃时,丙烯就可实现完全转化,而ZSM-5只有当温度大于180℃时才逐渐体现出反应活性。在温度为100℃时,此材料对反应中C9和C12的选择性约为80%,且反应产物大多是含有支链的烷烃。这一发现说明作为无定形的硅铝酸盐也可以起到催化烯烃聚合反应的作用,与分子筛催化剂相比,制备流程相对简单,但催化效果较好的硅铝酸盐相对较少,同时催化剂对硅铝比以及其余各成分间比例的要求也比较苛刻。相比之下分子筛催化剂因其独特的孔道结构应用较为广泛,分子筛参与低碳烯烃聚合反应往往需要相对更高的温度及压力来提高催化剂的活性,但是温度的提高影响的不仅仅是催化剂的活性,往往还会带来一系列诸如结焦、异构反应增加等问题。分子筛中硅铝比的调优、通过离子交换在分子筛中引入金属阳离子、调控分子筛的孔道结构提高反应活性以及改变产物分布都是学者们研究的方向。

表4 几种工业上用于丙烯齐聚反应的固体磷酸催化剂工艺条件[30-33]

图5 固体磷酸催化丙烯二聚反应机理[35]

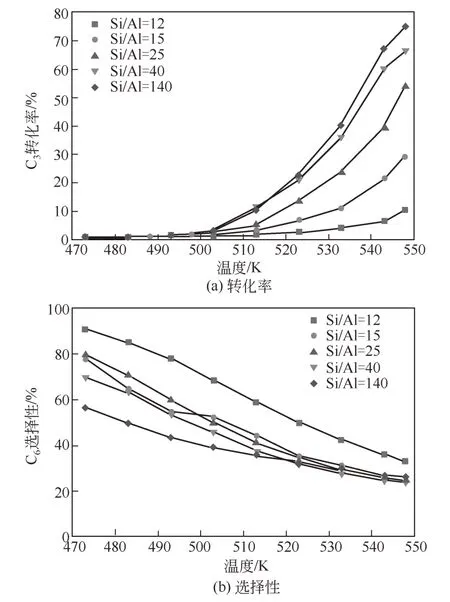

分子筛催化剂与硅铝催化剂均可以催化烯烃齐聚反应,纪华等[2]通过几种不同的分子筛催化剂同单纯的硅铝催化剂的反应活性相比较,发现分子筛催化剂尤其是ZSM-5分子筛具有比硅铝催化剂更好的活性、更高的选择性以及更强的抗毒性等优点,且经过煅烧后的分子筛,大部分酸性位为路易斯酸性位,相比于质子酸可以有效减少积炭现象的发生。针对HZSM-5分子筛催化下的乙烯齐聚反应,表明尽管路易斯酸与质子酸都有利于烯烃的齐聚反应,但是路易斯酸的活性相对更高。H-MFI分子筛由于其狭窄的孔道抑制了芳香烃聚合物的生成,减少了焦炭的生成,被很多研究者用于短链烯烃的聚合[37]。Mlinar等[38]通过制备不同Si/Al比的H-MFI分子筛催化剂,探究不同Si/Al比对丙烯低聚反应的影响,如图6所示。分子筛中酸性位点的密度决定了丙烯的转化率及产物分布,随着Si/Al比的降低,分子筛中的酸性位之间距离更近,每个酸性位点上的齐聚速率均会降低,但丙烯的二聚产物选择性却在增加。从量子化学角度分析发现,当酸性位周围两个相邻的活性点被低聚物占据时,丙烯二聚反应的活化不受附近低聚体存在的影响,但是丙烯三聚反应所需的活化能相对于二聚产物的脱附要高19kcal/mol,这意味着相比于二聚产物,继续与丙烯反应生成三聚产物,二聚产物更容易脱离活性位点。原位红外光谱观察表明,随着时间的推移,酸性活性中心促进芳香物质的产生,在低Si/Al比的分子筛上,酸性活性中心更加密集,芳香物质的堆积表现更明显。

图6 不同硅铝比分子筛在不同温度下催化丙烯二聚的转化率及二聚产物选择性[38]

李晓波等[39]通过水热法合成了含锆的Zr/ZSM-5分子筛并用于丙烯齐聚反应,在压力为4.0MPa、温度为513K、液时空速为2.0h-1的反应条件下,丙烯转化率可以达到60.58%,齐聚产物的选择性为85.65%。不同锆质量分数的分子筛具有不同的催化反应结果,当锆的质量含量较高时,丙烯更容易生成高聚产物,这可能是因为锆的增加导致催化剂中酸性的增加,尤其是强酸与中强酸酸性中心增加,更有利于链增加反应的发生。郭中山等[40]通过非有机胺法合成ZSM-5分子筛并用于丙烯齐聚反应,反应活性随硅铝比增加而降低,SiO2与Al2O3摩尔比为70的分子筛在4.0MPa、310℃、WHSV=2.0h-1的反应条件下表现出较优的丙烯齐聚活性,转化率为78.4%,二聚产物选择性为27.7%。Vernuccio等[41]对丙烯在H-ZSM-5分子筛上发生的齐聚反应进行分析,通过实验及建模都确定了丙烯转化率的增加导致二聚产物C6选择性下降,但二次齐聚产物C9选择性增加,同时齐聚过程中会有醇盐作为反应中间体。

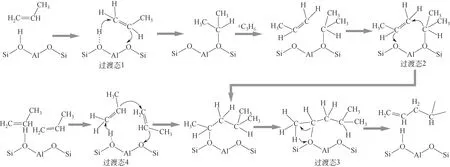

Li和Shen[42]主要研究了分子筛催化剂上B酸位点催化的反应过程,通过对反应过程进行模拟计算,认为丙烯二聚反应在分子筛催化剂上发生时有两种不同的机理,分别是分步反应机理以及协同反应机理,如图7所示。在分步反应机理中:丙烯分子首先吸附在分子筛的B酸位点形成过渡态1,随后丙烯被质子化,在分子筛表面形成稳定的烷氧基,新形成的烷氧基吸附另一个丙烯分子,并与丙烯分子中的α碳形成新的碳碳键,而β碳与氧原子结合形成了一种包含己氧基的过渡态2,最后通过分子筛进行氢转移,经历过渡态3,得到目标产物己烯。在协同机制中:分子筛同时吸附两个丙烯分子,丙烯的质子化、丙烯分子中碳碳双键的裂解与产物中碳碳键的形成都是同时进行的,在经历过渡态4后,得到了己氧基的产物,最终通过与分步反应机理相同的过程将己氧基转化为己烯。通过对丙烯在4种不同孔道结构的分子筛(ZSM-5、BEA、MCM-22以及MOR)上的反应进行比较发现,在孔道比较大的分子筛中,丙烯二聚反应按照两种不同机理所需的活化能相近,说明两种机理在孔道结构较大的BEA、MCM-22和MOR分子筛中都可能发生,但是在具有中等大小孔口尺寸的ZSM-5分子筛材料中,由于按照分步反应机理相比协同反应机理需要更低的活化能,反应更偏向按照分步反应机理进行。另外,MCM-22由于孔口尺寸与反应产物更加接近,反应活化能最低,更有利于二聚产物的生成,在4种分子筛中反应效果最好。所以合理地利用分子筛的孔道结构催化丙烯二聚反应,可以有效提高反应的活性及选择性。

2.3 负载型过渡金属催化剂

均相的过渡金属催化剂具有活性高且选择性好的优点[43],铁和钴系均相催化剂早在20世纪90年代被用于烯烃聚合反应。早在20世纪60年代末,Wilke等[44]就认识到添加剂在均相催化反应中有着重要影响。膦类以及烷基铝化合物常作为均相过渡金属催化剂反应体系中的助剂添加剂,Britovsek等[45]通过在铁基催化剂中添加甲基铝氧烷(MAO),Lang等[46]在钒基均相催化剂中添加MAO和膦类基团,Döetterl和Alt[47]在镍基催化剂中添加非均相的硅基助催化剂,在烯烃低聚反应中均表现为较高的活性与选择性。过渡金属均相催化剂中的Ni基催化剂由于活性高、选择性好、产品分布可调、反应条件温和等优点被广泛用于烯烃齐聚反应,张宝军和王延吉[48]认为Ni基催化剂中配体结构的大小可以影响空间位阻,从而影响产物分布。

图7 分子筛催化丙烯二聚反应的两种不同反应机理[42]

过渡金属均相催化剂在参与烯烃均相催化的反应过程中,尽管活性与选择性均表现不错,但是从工业化的角度考虑,均相催化剂仍面临着活性组分容易流失、催化剂与反应体系难以分离,不容易实现催化剂的回收从而难以实现重复利用等问题,因此负载型过渡金属催化剂成为人们探索的新方向。负载型过渡金属催化剂绝大多数都是Ni基负载型催化剂,载体一般选用硅铝酸盐或者分子筛,同时也可以在反应体系中加入助剂来提高反应的活性。朱银邦等[49]通过使用将二(水杨醛亚胺)镍配合物负载在无水的硅胶上作为催化剂,并将有机铝化合物作为助催化剂催化丙烯二聚,二聚产物中2,3-二甲基丁烯的收率表现较好,催化剂的催化效率TOF值也可以达到105h-1[TOF=丙烯消耗的摩尔量/(金属的摩尔量×反应时间)]。其催化过程实质上和均相催化中通过Ni配合物与助剂的协同作用实现丙烯发生二聚反应没有区别,催化剂中的无水硅胶只是作为普通的载体,并不对反应起作用,选择合适的功能性载体应该会对反应有更好的促进作用。当硅铝酸盐用作Ni基负载型催化剂的载体时,人们往往关注的是如何通过载体产生更多的酸性位从而提高反应的活性;而当分子筛用作载体时,除了分子筛自身所拥有的质子酸会影响反应的活性,分子筛作为孔道均匀的介孔材料也可以控制影响反应的产物分布。

Ni的氧化物可作为活性组分参与丙烯二聚反应,但是需要合适的载体促进Ni离子的形成。Spinicci等[50]研究了以NiO作为活性组分的催化剂在丙烯齐聚反应中的作用,发现NiO/Al2O3-SiO2表现出很高的活性以及选择性,但仅SiO2作为载体时形成的NiO/SiO2催化剂却没有活性,这说明催化剂中的Al2O3是至关重要的。通过实验发现当Al2O3存在时,Ni+可以存在于催化剂的表面并对催化反应起到关键的作用,提出了Al2O3的存在可以让Ni+更易在催化剂表面生成的观点。通过在高温的环境下或者低温紫外光照射对催化剂进行预处理,也有助于催化剂表面Ni离子的生成,提高催化剂的选择性及活性,在300℃的石英管中装入预处理后的催化剂,丙烯的转化率可以达到43.1%,其中二聚产物含量为77.2%。通过程序升温还原对反应机理进行了研究,证明了丙烯齐聚反应是双分子反应机理,催化剂中低价Ni+位点以及Al2O3的酸性位点都是不可或缺的。实验还证明了过渡金属催化丙烯二聚的反应过程中,水、氨以及一氧化碳的存在都会使反应活性降低。

不仅过渡金属氧化物可以作为活性组分,过渡金属盐类同样可以参与制备负载型催化剂。1991年蔡天锡等[51-55]通过浸渍法制备了NiSO4/γ-Al2O3催化剂,在450~600℃的干燥空气中煅烧后,催化剂表现出很高的丙烯低聚活性。在温度为30℃、压力2.5MPa、固定床空速2h-1的条件下,丙烯的转化率可以达到98%左右,产物中二聚选择性为55%~80%,而相同条件下NiSO4单独催化丙烯聚合却没有活性。同时具有弱酸性的γ-Al2O3通过高温煅烧负载NiSO4后,胺滴定和红外光谱结果表明催化剂表面产生了强酸位点。由此推断NiSO4与Al2O3在煅烧过程中会相互作用,硫酸根对Al2O3上酸性位点的产生具有重要意义。通过制备金属Fe担载质量为7%的Fe2(SO4)3/γ-Al2O3催化剂,发现制备过程中的焙烧温度明显影响催化剂的酸性,但是催化剂的催化活性与催化剂的酸量之间存在着不一致的关系,蔡天锡等[55]认为只有在300~600℃的温度下煅烧,Fe2(SO4)3才会与γ-Al2O3载体相互作用,从而在催化剂上产生与丙烯聚合活性相关的新型强酸位点。且不同方法制备的Fe2(SO4)3/γ-Al2O3催化剂表现为不同的反应活性,证明了催化剂的活性与催化剂上的酸性,尤其是催化剂上的强酸中心数量呈平行关系。与Spinicci等[50]的研究结果相类似,蔡天锡等[55]同样证明了过渡金属负载型催化剂在催化烯烃聚合反应时,所担载的过渡金属以及载体上产生强酸中心两者都是反应必不可少的活性位点。

分子筛单独催化烯烃聚合时,其骨架结构主要影响产物分布,而其本身的酸性决定了能否引起催化反应的发生;在过渡金属与分子筛发生交换反应生成催化剂时,过渡金属作为新的活性中心参与催化反应,同时利用分子筛的骨架拓扑、孔道结构等影响产物的分布情况。Mlinar团队[56]将过渡金属Ni与不同分子筛发生交换并进行了一系列的研究。通过将Ni在分子筛上交换后制备的Ni-Na-X分子筛催化剂与将Ni负载在SiO2上的催化剂比较发现,催化剂的激发期与分子筛的骨架结构密切相关。在453K和丙烯压力为5bar(1bar=0.1MPa)的反应条件下,在3种不同载体上均担载0.6%的Ni,尽管3种催化剂中均为Ni2+作为丙烯二聚反应的活性中心,但只有Ni-Na-X催化剂存在激活期,如图8所示。Ni-Na-X催化剂由于其独特的六角笼孔道结构,Ni2+在催化剂上首先会经历迁移过程,从而进入分子筛的孔道中并与丙烯结合形成了镍烯烃络合物,从而存在活性增加的激发期,而Ni-SiO2催化剂与Ni-Na-MOR催化剂没有类似于Ni-Na-X的复杂孔道结构,不存在所谓的激活期。Ni-分子筛催化剂在丙烯聚合反应中的失活是由于催化剂中两个临近的Ni2+烯烃络合物形成了一种共用的桥状烯烃,从而导致活性位点上丙烯和丙烯间的碳碳键不再形成,催化剂失活随时间呈双曲线变化也为这种解释提供了根据。

在高压下Ni-Na-X催化剂表现为不错的稳定性,这可能是导致失活的双Ni离子结构在压力作用下重新分成两个Ni2+位点,从而可以容纳更多的丙烯活化继而发生反应。2013年,Mlinar团队[57]通过制备碱金属和碱土金属交换过的Ni-X催化剂(X型是硅铝比为1.2的八面型分子筛),例如Ni-Li-X、Ni-Mg-X催化剂,探寻了不参与催化作用的阳离子对丙烯低聚反应中活性和选择性的影响。实验证明阳离子的加入影响了催化剂的产物分布,使得产物中有超过90%的为带有支链的C6烯烃。这一现象是由于补偿电荷的性质改变了分子筛中超笼的自由体积,进而影响了反应的活性及选择性。2018年,Mlinar等[58]制备了碱金属和镍交换过的Al-MCM-41催化剂用于丙烯低聚的气相反应。其催化活性表现较高并且表现出了不错的二聚选择性,其中二聚产物的选择性大于98%。实验发现当Ni2+高度分散时,催化剂活性较高。通过对孔道较大的Ni-Na-MCM-41催化剂与孔道较小的Ni-Na-X分子筛催化剂的活性比较,发现前者活性较优,这说明Ni2+活性中心周围自由体积大时,更有利于丙烯分子的吸附,从而有利于反应活性的提高。

图8 催化剂载体对催化剂活化和失活的影响[56]

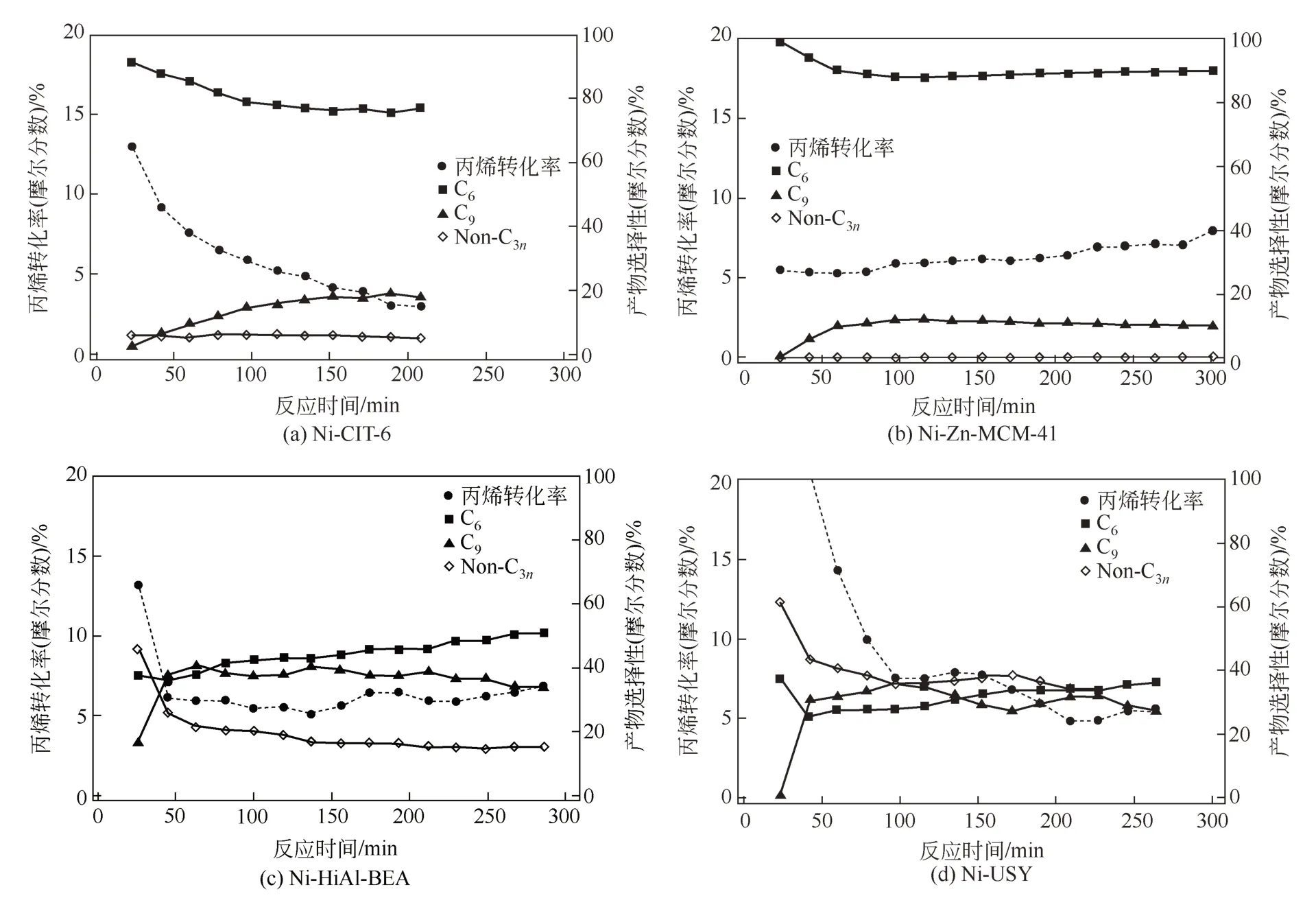

Deimund等[59]将Ni2+交换到4种不同结构的分子筛上,包括两种Ni基硅锌酸盐材料(Ni-CIT-6和Ni-Zn-MCM-41)、两种Ni基硅铝酸盐材料(Ni-HiAl-BEA和Ni-USY),在温度分别为180℃和250℃、常压、空速为1.0h-1的条件下将4种催化剂用于丙烯低聚反应,反应结果如图9所示。相比于Ni基硅铝酸盐材料,Ni基硅锌酸盐材料表现出对C6和C9产物(尤其是C6产物)更好的选择性,原因可能是后者酸性相对较低。4种催化剂上都发生了己烯产物的双键异构化反应,其中硅铝酸盐材料上因为存在较强的Brønsted酸性位点,甚至会发生产物的裂解,因此锌硅酸盐通常具有比铝硅酸盐高得多的线性支化己烯异构体比例。两种具有相同*BEA结构的Ni-CIT-6和Ni-HiAl-BEA在催化丙烯低聚反应时表现为相类似的转化率,但产物分布不同。另外,通过比较两种Ni基硅锌酸盐材料的催化性能发现,介孔材料Ni-Zn-MCM-41相比于微孔材料Ni-CIT-6,表现出最稳定的丙烯转化率与二聚选择性,合理利用锌硅酸盐制备Ni基催化剂可能是将来合成烯烃齐聚催化剂的新思路。

3 催化新材料

现有技术中主要是以固体碱催化剂以及负载型过渡金属催化剂催化丙烯二聚反应,但固体碱催化剂中碱金属比较活泼,对生产设备要求高,且具有一定的危险性,而负载型过渡金属催化剂面临着二聚选择性低等问题,仍需开发高效、安全的丙烯二聚技术。人们开始探寻新型催化剂来催化丙烯二聚反应,目前已知的有离子液体型催化剂、茂金属络合物催化剂、金属有机框架(MOFs)材料催化剂。Eichmann等[60]通过镍基离子液体催化剂催化丙烯二聚反应,在常温下选择性就可以达到90%以上。马海燕等[61]制备了一种茂金属络合物催化剂,通过在体系中加入甲基铝氧烷助剂,将亚乙基侨联取代茚钛族金属络合物作为催化剂催化丙烯二聚反应,产物主要为二聚产物。

图9 4种催化剂在180℃条件下催化丙烯二聚反应转化率及选择性随时间变化[59]

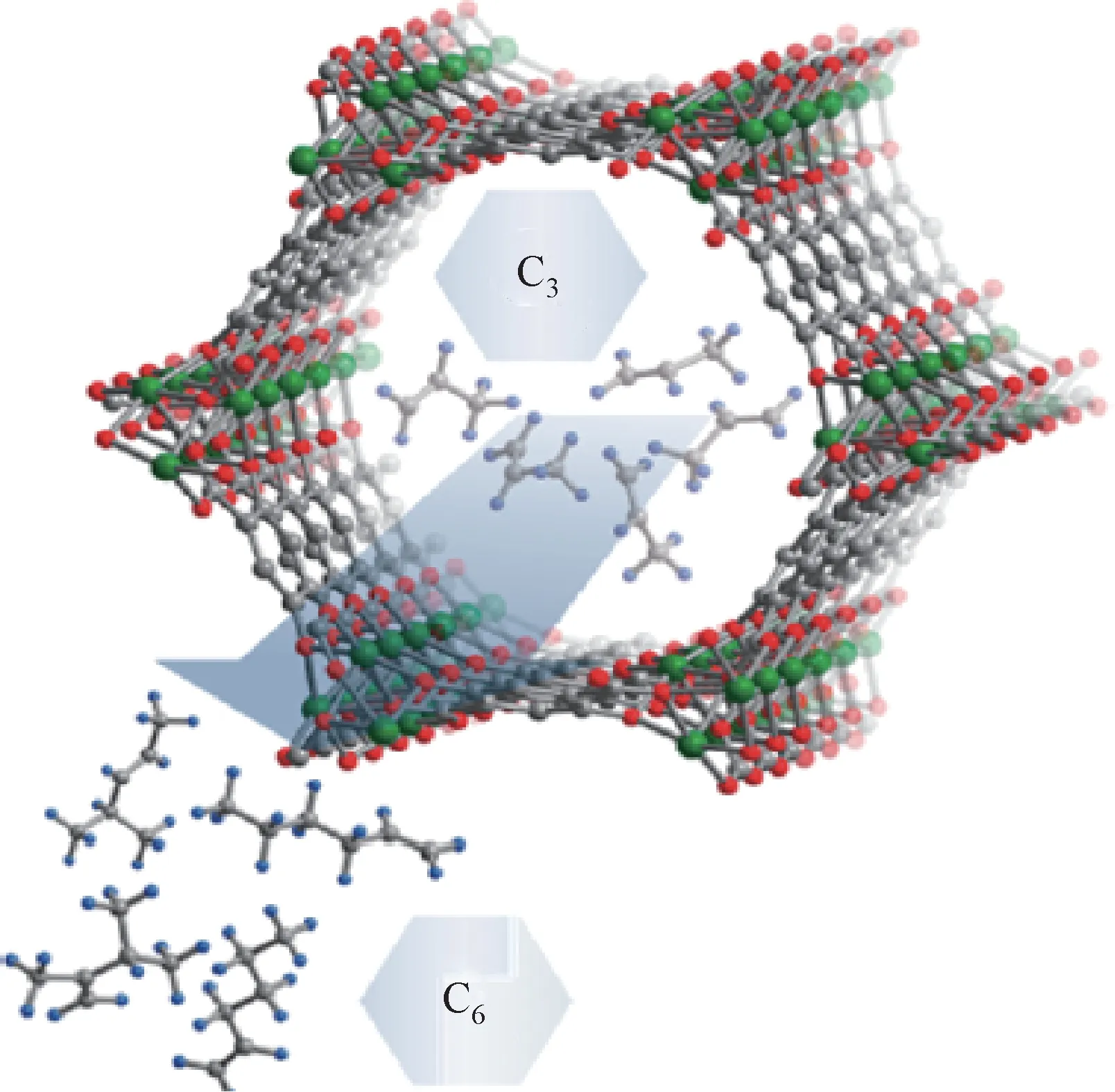

此外,具有节点的MOFs材料有希望在工业上实现单位点非均相催化的目标,近年来在许多反应中都有所应用。Comito等[62]通过离子交换合成了Ni-MFU-4l材料,在MMAO-12的参与下丙烯可以高选择性地二聚,产物中C6∶C9比例达到17∶1。通过分析产物C6的异构体分布后,他们指出一种可能的配位-插入机理和插入过程,如图10所示,在此催化剂参与下丙烯更倾向于发生2,1-插入反应。Mlinar等[63]合成了两种结构相类似的Ni基金属有机骨架用于催化丙烯低聚气相反应,在温度为453K、丙烯压力为5bar的固定床反应器中,两种金属有机物均表现出较优的产物选择性,整个实验过程中对低聚物的选择性保持在99%以上,其中丙烯二聚体占低聚物的95%以上。通过单晶X射线对结构类似的可溶剂化的锌骨架进行分析,确定了两种金属有机物的骨架结构,如图11所示。通过相同骨架结构的含Mg2+的金属有机物在相同的反应条件下进行对照实验,发现后者对丙烯齐聚反应完全没有活性,证明了催化剂活性源于过渡金属Ni2+。Ni基金属有机骨架在保持高二聚选择性的同时,也表现出跟Ni基硅铝酸盐材料相当的活性,为从烯烃中生产线性产品提供了一个很有前景的方向。尽管不少催化新材料表现性能优异,但也面临着开发困难、成本较高、催化剂不易实现循环利用等缺点。

图10 Ni-MFU-4l催化剂催化丙烯二聚反应的产物分布及反应路径[62]

图11 Ni2+基金属有机骨架催化丙烯选择低聚[63]

4 结语与展望

本文结合国内外的研究状况,对非均相催化剂在丙烯二聚反应中的研究进展进行了综述。丙烯二聚反应催化剂互有优劣,应针对不同的产物需要选择适宜的催化剂,若所需产物仅为4MP1等单一二聚产物,应更加侧重催化剂的选择性。其中固体碱催化剂相较于固体酸催化剂在催化丙烯二聚反应过程中表现出更优的单一二聚产物的选择性。然而,固体碱催化剂极易受空气中水、氧等物质影响而导致变质,因此工艺设备所能提供的化学环境是极为重要的;若目标产物为用作汽油添加剂的二聚产物混合物时,则更应考虑催化剂的反应活性,尽可能避免高聚物的生成甚至结焦现象的发生,例如分子筛催化剂,应该合理利用分子筛自身的酸性以及孔道结构来实现活性与选择性之间的平衡。本文提出了丙烯二聚催化剂的发展方向如下所示。

(1)进一步探究负载型过渡金属催化丙烯二聚的反应机理。过渡金属与酸分别作为活性中心在反应中各自起到的作用需要人们继续探索,从源头出发,有助于设计出更合理的催化剂。

(2)在明确过渡金属在负载型催化剂如何参与反应的基础上,应结合过渡金属及酸性载体的优点,减少传统催化剂中出现的烯烃结焦等现象的发生,提高产物的选择性和产率。

(3)尽管传统的固体碱催化剂已在国外实现工业化,国内不少课题组也已在实验室条件下实现丙烯的高选择性二聚,但实现4MP1的大规模生产的关键技术仍匮乏。因此,国内学者需要设计合理的工业设备来保证催化剂的稳定催化,才有望打破国外技术垄断。

(4)新型催化材料展现出了巨大的潜力,具有光明的应用前景,将传统催化剂与新型催化材料相结合,开发出成本低廉、合成简单的催化剂,是实现工业化应用的新方向。