一步法制备阴极氧还原电催化剂FeNC

杨代辉,冯 勇,白亚峰,薛 峰

(贵州梅岭电源有限公司,特种化学电源国家重点实验室,贵州 遵义 563003)

阴极缓慢的氧还原进程,阻碍了质子交换膜燃料电池(PEMFC)的发展,需要高效的催化剂进行催化[1]。制备氧还原电催化剂的传统方法是模板法,涉及模板的制备和移除。模板的移除一般要用氢氟酸(HF)来刻蚀,而HF是高腐蚀性酸,合成过程存在危险,还会污染环境[2],因此,有必要寻找简单高效、绿色环保的方法,制备高活性氧还原电催化剂[3]。

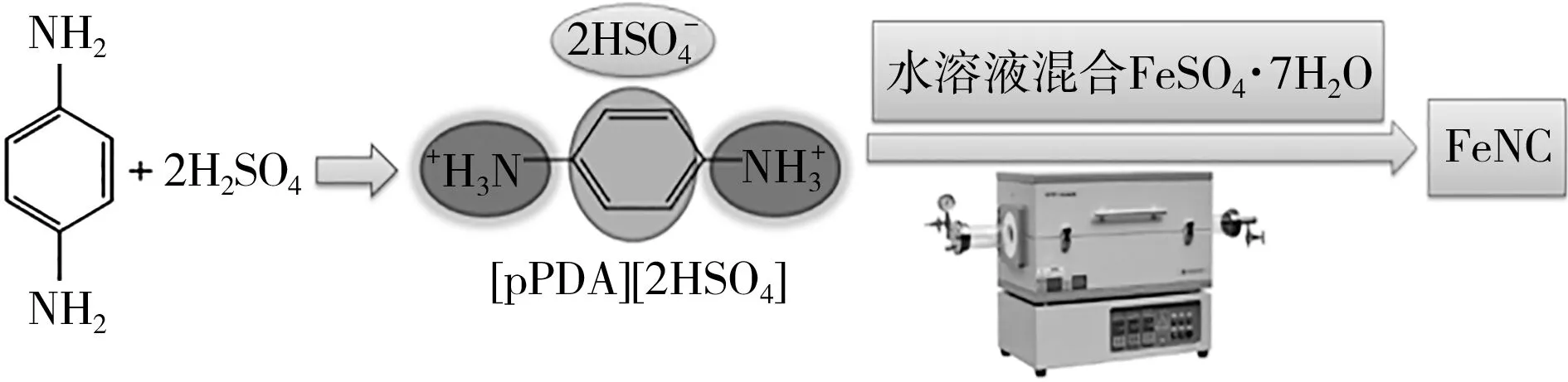

本文作者采用一步法制备高活性的氧还原电催化剂,将硫酸与对苯二胺(pPDA)进行简单的中和反应,合成质子酸盐[pPDA][2HSO4],再将[pPDA][2HSO4]与FeSO4·7H2O溶液混合,最后进行高温处理,一步合成高活性的氧还原电催化剂FeNC,研究碳化温度、前驱体的铁含量、研究碳化气体氢气和氩气比例对催化剂性能的影响。

1 实验

1.1 质子酸盐[pPDA][2HSO4]的合成

将20.63 g浓硫酸(Adamas公司,95%)缓慢滴入78 ml去离子水(电阻为18.2 MΩ·cm)中稀释,得到稀硫酸;称取11.02 g pPDA(Acros公司,98%),加入到盛有80 ml甲醇(Adamas公司,99%)的烧瓶中,并用超声波处理,直至完全溶解,得到pPDA的甲醇溶液。

在搅拌和冰浴状态下,将pPDA的甲醇溶液缓慢滴入上述稀硫酸中,待全部滴完后,在室温下继续搅拌3 h,最后在80 ℃下真空(真空度为10 Pa)干燥12 h,得到质子酸盐[pPDA][2HSO4][4]。

1.2 FeNC的合成

向200 ml去离子水中加入0.25 mg FeSO4·7H2O(Adamas公司,98%),用超声波处理,直至完全溶解,再加入2.25 g制备的[pPDA][2HSO4],并用超声波分散30 min,使两者充分混合均匀,然后用R3001旋转蒸发仪(郑州产)将水蒸干。所得混合物在管式炉中、900 ℃下高温碳化,气氛为氢气体积分数为10%的氢氩混合气,得到氧还原电催化剂FeNC。

改变前驱体FeSO4·7H2O的用量(FeSO4·7H2O和质子酸盐混合物中,FeSO4·7H2O的质量分数分别为5%、10%和20%)、碳化温度(700 ℃、800 ℃、900 ℃和1 000 ℃)及氢氩混合气的组成(氢气体积分数分别为0、10%、20%和30%),得到其他样品。

1.3 物理性能分析

用JSM-6700F扫描电子显微镜(日本产)观察氧还原电催化剂的表面微观形貌;用JW-BK200C比表面分析仪(北京产),采用BET比表面积测试法得到氧还原电催化剂的氮气吸-脱附曲线及孔径分布。

1.4 电化学性能测试

用0.03 μm氧化铝粉(上海产,99.9%)对直径3 mm的玻碳电极(日本产)进行粗抛光,再用0.05 μm氧化铝粉(上海产,99.9%)进行精抛光,备用。

将4 mg FeNC催化剂置于5 ml试剂瓶中,移取970 μl异丙醇(Aladdin公司,99.9%)和30 μl 5% Nafion溶液(Aladdin公司),置于试剂瓶中,用超声波处理30 min,制得FeNC催化剂浆料。将4 μl催化剂浆料滴涂于玻碳电极上,在室温下自然干燥,得到担载量为226 μg/cm2的工作电极。

氧还原性能测试采用ALS旋转圆盘(RDE)/环盘(RRDE)电极系统(日本产)测试,以石墨电极为对电极,Ag/AgCl电极为参比电极。线性扫描伏安(LSV)测试在N2和O2饱和的0.1 mol/L KOH(Aladdin公司,99.999%)溶液中进行,扫描速率为10 mV/s,电极转速为1 600 r/min。

实验用对比样品为商业化Pt/C催化剂(英国产)。

2 结果与讨论

2.1 FeNC的合成与分析

合成路线如图1所示。

图1 FeNC的合成路线图

将对苯二胺与硫酸进行简单的中和反应,得到质子酸盐[pPDA][2HSO4],加到FeSO4·7H2O溶液中,通过超声波处理,将FeSO4·7H2O均匀吸附在[pPDA][2HSO4]的各个表面上,最后进行高温处理。[pPDA][2HSO4]通过复杂的化学反应生成比表面积较大的多孔碳材料,铁原子或铁碳化合物原位嵌入碳骨架中,与碳材料内部的氮原子结合,生成Fe-Nx或Fe3C活性位点,得到高活性的FeNC氧还原电催化剂。

2.2 物理性能分析

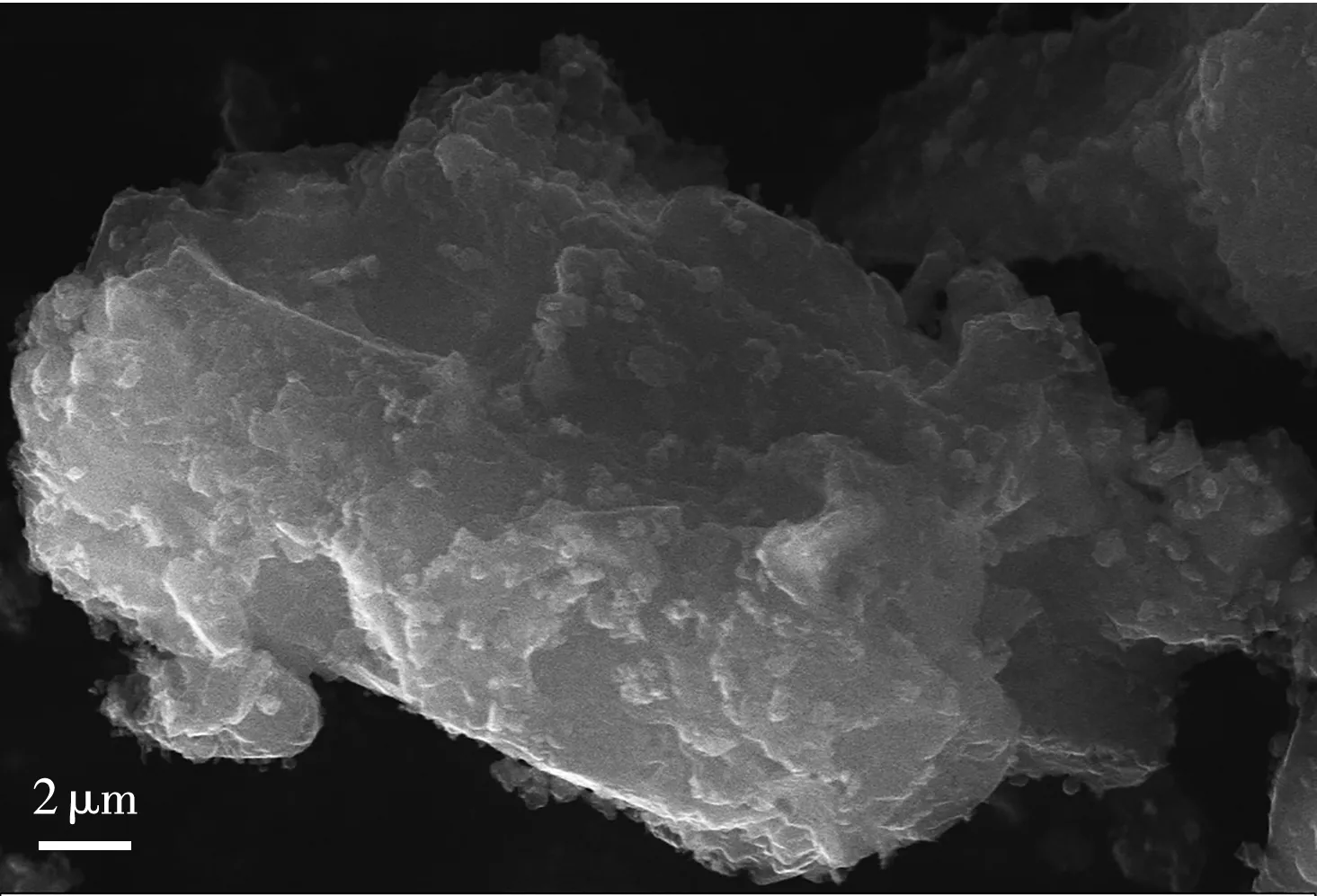

图2是FeNC样品的SEM图。

图2 FeNC样品的SEM图

从图2可看到碳材料的微米级表面结构,受分辨率限制,无法看到更细的碳材料纳米级表面结构。

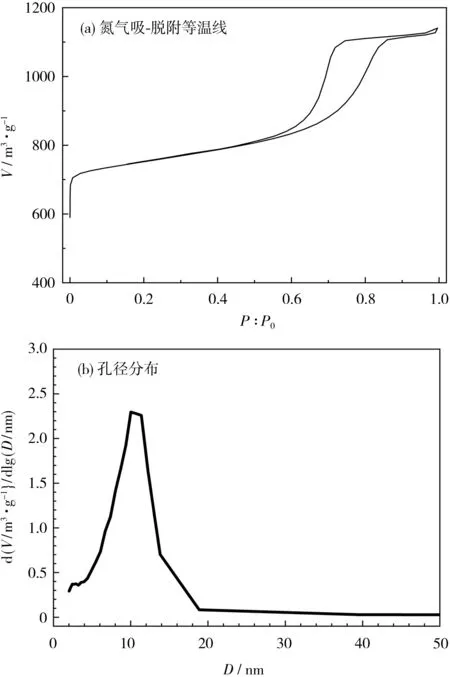

FeNC样品的氮气吸-脱附等温线及孔径分布见图3。

图3 FeNC样品的氮气吸-脱附等温线和孔径分布

图3(a)中,FeNC样品的氮气吸-脱附等温线出现明显的回滞环,表明含有大量介孔结构,比表面积约为400 m2/g。图3(b)中,FeNC样品的孔径分布集中在10 nm左右,属于介孔结构,与图3(a)的结果对应。

2.3 电化学性能测试

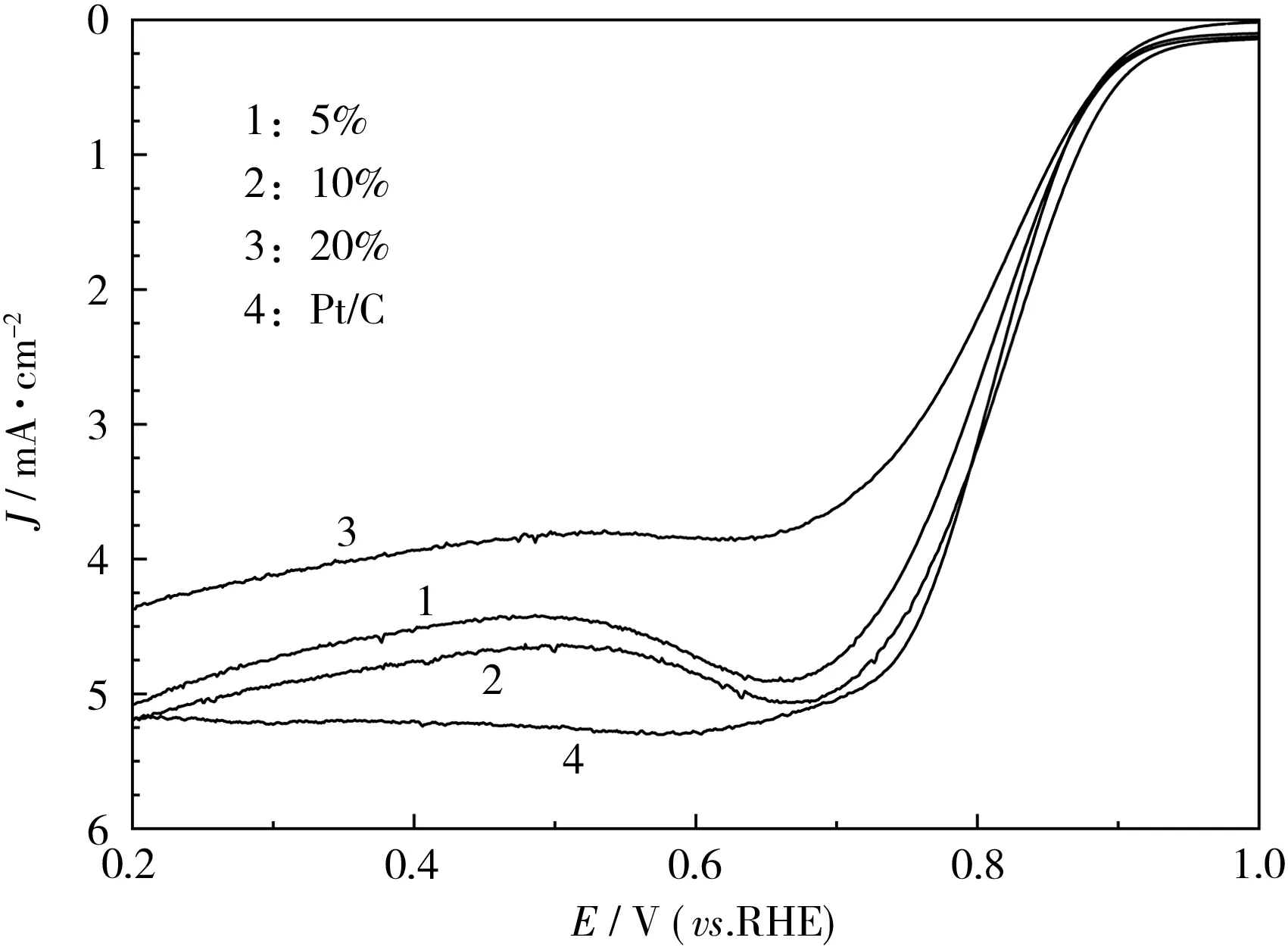

前驱体FeSO4·7H2O质量分数对氧还原电催化剂性能影响见图4,碳化温度为900 ℃,氢氩混合气中氢气体积分数为10%。

图4 不同FeSO4·7H2O质量分数的样品在0.1 mol/L KOH中的LSV曲线

从图4可知,当前驱体FeSO4·7H2O的质量分数为10%时,氧还原电催化性能最好,半波电位可达到0.815 V(vs. RHE),起始电位可达到0.933 V(vs. RHE),比商业化Pt/C正13 mV。FeSO4·7H2O含量过多或过少,都会对最终合成的电催化剂性能造成较大的影响:含量过多,会生成过多的非活性金属颗粒;含量过少,会导致催化剂活性位点数减少,影响催化剂的氧还原性能。最优FeSO4·7H2O含量为10%。

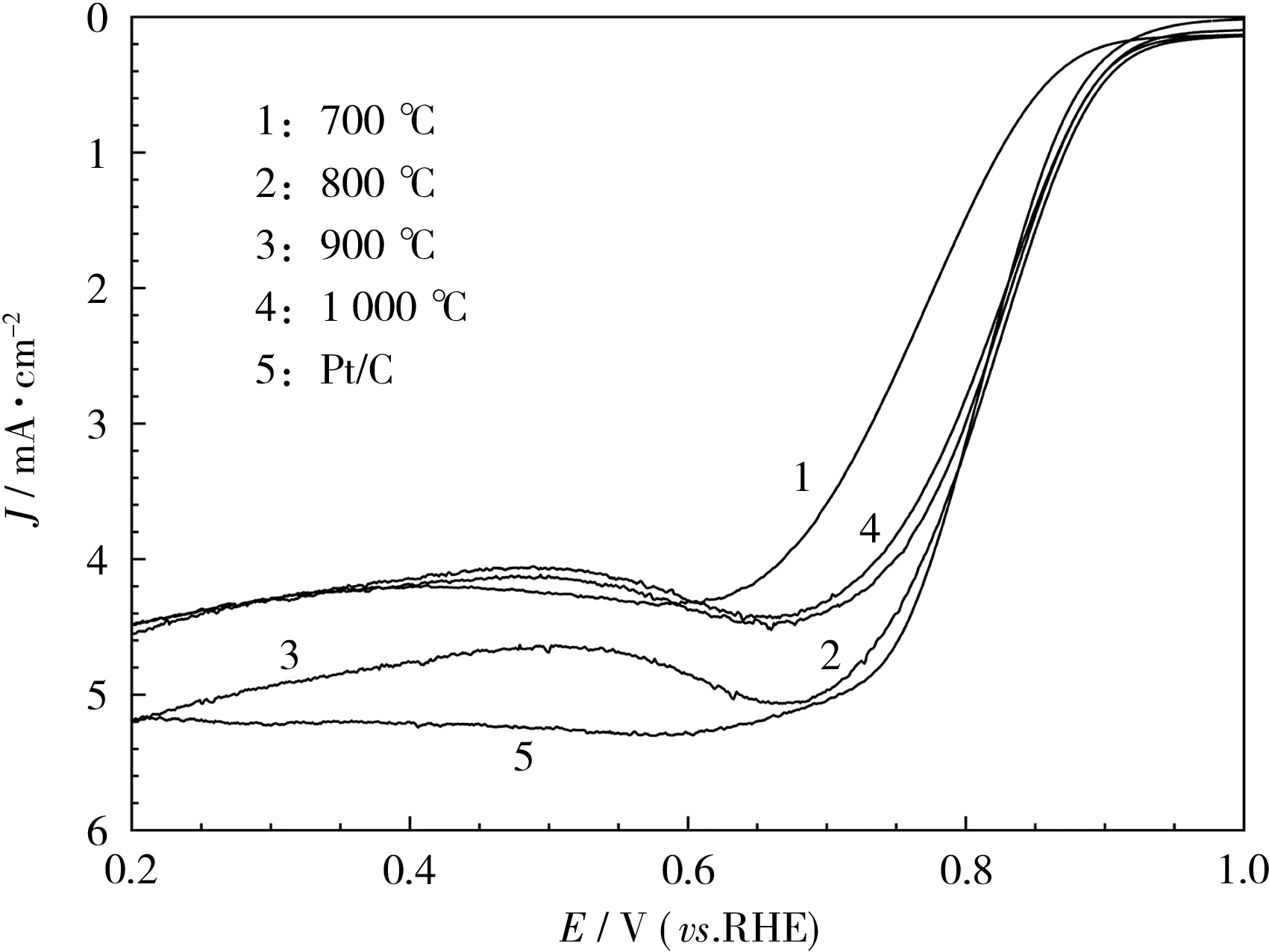

碳化温度对催化剂性能的影响见图5,氢氩混合气中氢气体积分数为10%,前驱体FeSO4·7H2O的质量分数为10%。

图5 不同碳化温度的样品在0.1 mol/L KOH中的LSV曲线

从图5可知,当碳化温度为900 ℃时,氧还原电催性能最好。碳化温度过高,导致铁原子聚集形成非活性金属颗粒,造成催化剂性能下降;碳化温度过低,导致最终形成的催化剂石墨化程度降低,严重影响催化剂的导电性,进而影响催化剂的氧还原催化性能。

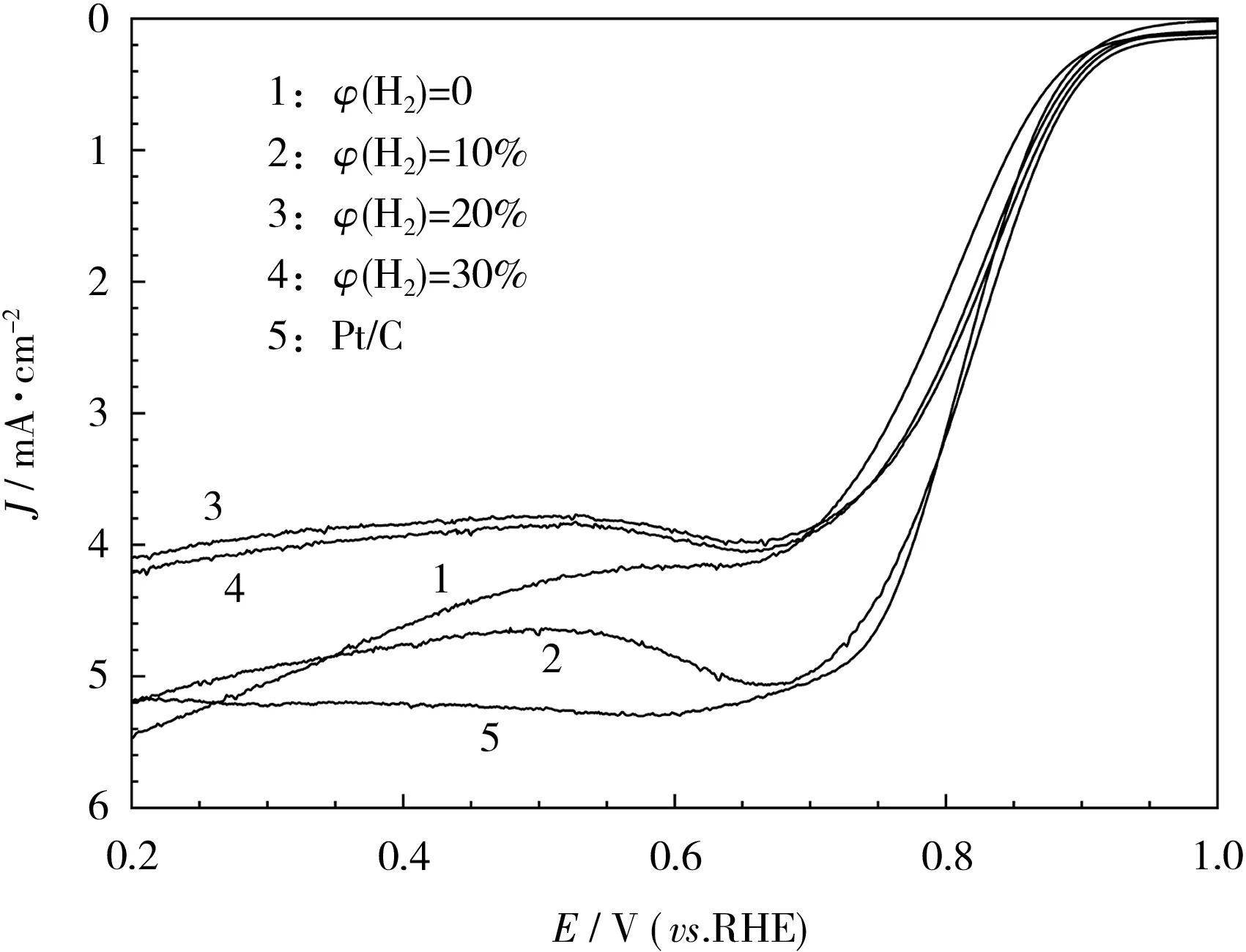

氢气在氢氩混合气中的体积分数对催化剂性能的影响见图6,碳化温度为900 ℃,前驱体FeSO4·7H2O的质量分数为10%。

图6 不同氢氩混合气碳化的样品在0.1 mol/L KOH中的LSV曲线

从图6可知,当氢气在氢氩混合气中的体积分数为10%时,氧还原催化性能最好。这是因为:碳化气氛中氢气过少,不能把碳骨架中的氧原子去除,导致合成的催化剂导电性变差,最终影响催化剂的性能;碳化气氛中氢气过多,会把碳骨架中的氮元素去除,而氮元素对催化剂活性具有重要影响,就会影响催化剂的性能。

3 结论

本文作者通过简单的酸碱中和反应,合成了质子酸盐[pPDA][2HSO4],然后在水溶液中将FeSO4·7H2O吸附于[pPDA][2HSO4]的各个表面上,最后一步高温处理,得到高活性的氧还原电催化剂FeNC。该制备方法简单高效、绿色环保,避免了模板法冗长的制备流程。

分析了前驱体比例、碳化温度和碳化气氛氢氩混合气组成对合成的氧还原电催化剂性能的影响。最优合成条件为:碳化温度为900 ℃,氢气在氢氩混合气中的体积分数为10%,前驱体FeSO4·7H2O的质量分数为10%。