基于Hypermesh的某副车架强度有限元分析

方 骏,朱佳豪,王东生,邢时超

基于Hypermesh的某副车架强度有限元分析

方 骏1,2,3,朱佳豪1,王东生1,邢时超1

(1.铜陵学院 机械工程学院;2.工程液压机器人安徽普通高校重点实验室;3.铜陵市增材制造重点实验室,安徽 铜陵 244100)

为了校核某公司副车架是否满足设计规范,课题组采用Solidworks建立该副车架的三维模型,导入Hypermesh,利用Hypermesh建立副车架的网格及螺栓模型,采用Abaqus软件对副车架垂直冲击,对转弯、前进制动、转弯制动、对扭(左前右后上跳100mm)、前轮越障工况下静载的强度进行虚拟仿真研究,分析和推导出第四强度理论,计算出副车架在多种工况下受到的最大应力。依据有限元分析的结果,多种工况下,最大应力为236.9 MPa,副车架受到的最大应力均小于材料屈服强度值,最大应力主要分布于下摆安装板烧焊区域,因此,课题组提出在副车架烧焊区域设置加强板、增加材料的厚度作为改进设计方向的建议,为副车架的进一步优化提供理论参考。

副车架;有限元法;HyperMesh;强度分析

副车架作为汽车重要组成部分,其主要功能是安装悬架摆臂件和转向系统等支撑部件,汽车正常行驶时,副车架将承受多种激励传递到车身,副车架固有频率会引起共振现象,当共振达到一定的程度时,会引起副车架的结构强度被破坏,直接影响车辆的安全行驶,其强度还对汽车的舒适性、驾驶操作性、平顺性及寿命有着较大的影响,因此,汽车副车架的强度直接影响汽车的安全性能[1–2]。

本文以某公司设计阶段的副车架为研究对象。基于Hyperworks与Abaqus协同的仿真能力,直接读入副车架的零部件模型,分析和推导出第四强度理论,再采用Qptistruct求解器对汽车副车架多种极限工况进行结构强度仿真模拟,根据厂家提供的汽车副车架性能方面的要求,对比有限元分析的结果和材料属性,确定计算结果是否在理论的范围内,验证数值模拟仿真模型的准确性,为汽车副车架的结构设计提供合理的理论依据[3]。

1 副车架材料力学基本理论

弹性力学基本方程可应用于求解副车架应力、应变以及外力之间的关系,其主要的内容为平衡方程、几何方程和物理方程[3],在结构初期进行副车架力学基本理论分析可有效避免设计缺陷[4]。

1.1 平衡方程

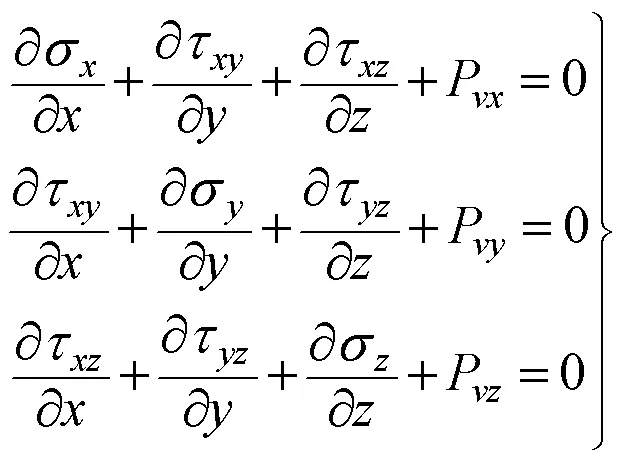

平衡方程主要分析弹性体在受到外力的作用下仍保持平衡状态,因此,在x、y、z方向上所受到的应力须满足下列平衡方程[5]:

式(1)中P、P、P表示重力可以分解为x、y、z坐标上分量;σ、σ、σ为x、y、z坐标面的应力;τ为x坐标面上沿y方向切应力;τ为x坐标面上沿z方向切应力;τ为y坐标面上沿z方向切应力。

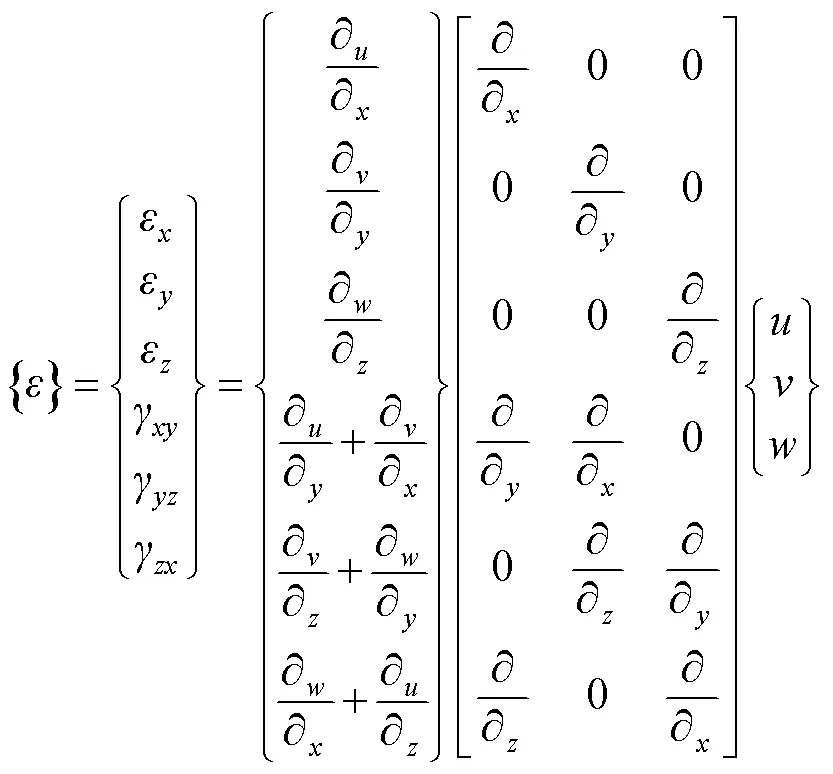

1.2 几何方程

几何方程描述微分体中应变分量、位移分量间的数学关系,通过如下形式的矩阵表达:

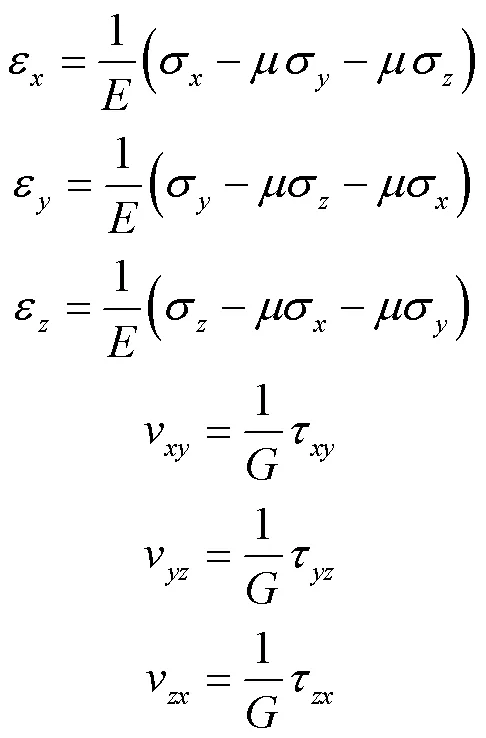

1.3 物理方程

物理方程描述微分中体应力分量、应变分量间的数学关系,此关系与材料属性有关,通过如下六个数学方程式表达:

在式(3)中,为材料的弹性模量;为材料的泊松比;为材料的切变量弹性模量。

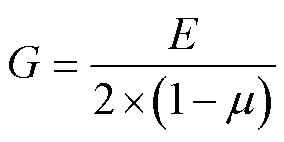

、和之间有如下关系:

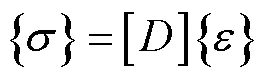

通过式(3)中的前3个方程式可得σσσ,后3个方程式可得τττ,并将式(4)弹性模量和切变量弹性模量关系代入物理方程后,用列向量{}表示应力分量,用列向量{}表示应变分量,可得应力分量与应变分量数学关系:

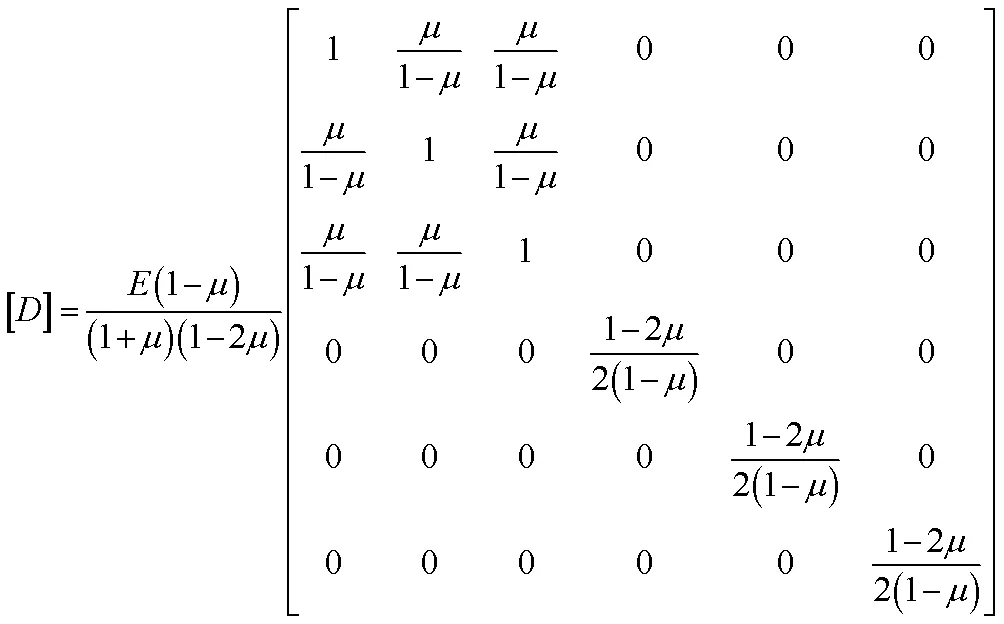

式中[]为材料的弹性矩阵,如下式所示:

式(6)中[]为材料的弹性矩阵;为材料的弹性模量;为材料的泊松比。

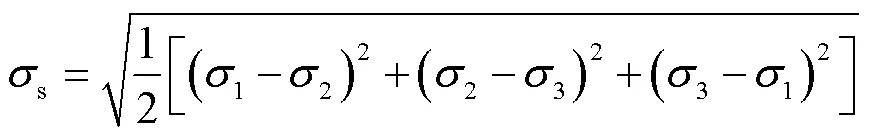

对上面的方程进行求解,本文有限元法主要采用以三个主应力分量为基本未知量的应力法,静力学分析中判断结构强度标准的依据一般选择Von Mises等效应力,按照第四强度理论[5–6],则其表达式为:

式(7)中1、2、3为第一、二、三主应力;s为Von Mises等效应力。

强度校核表达式为:

式(8)中[]为材料许用应力。

2 副车架有限元模型的建立

2.1 网格划分

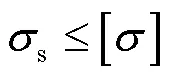

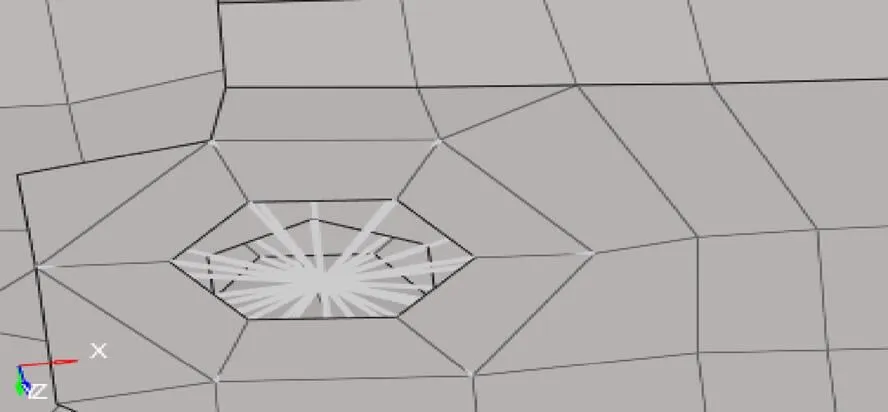

本文副车架是薄壳单元结构,网格划分可以利用Hypermesh对薄壳结构进行离散,网格划分是四边形和三角形混合使用单元,其中四边形单元网格比例较大,三角形单元作为满足辅助需要。整个单元尺寸为5mm,副车架结点总数为73586,单元总数为有73154[7]。有限元模型见图1。

图1 副车架有限元模型

2.2 副车架材料特性

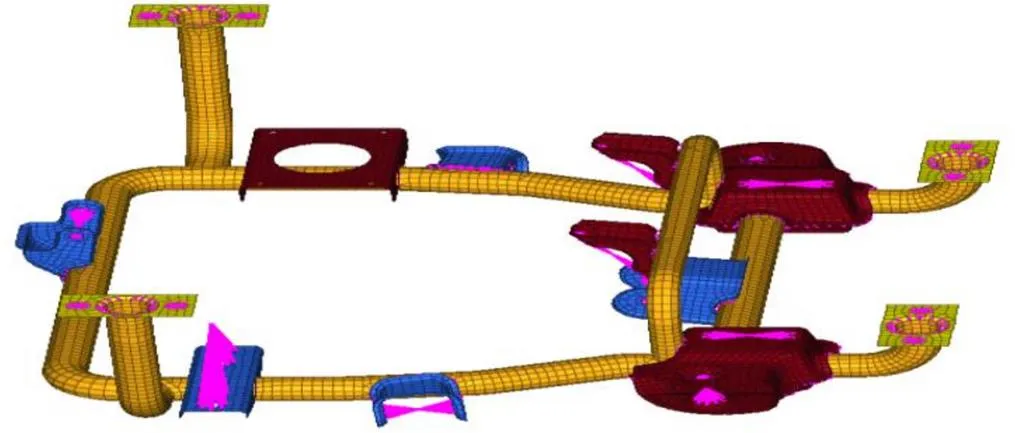

考虑到汽车副车架是在不同的工况进行工作,要求材料具有足够的刚度和强度,因此副车架的材料选取十分重要。本文选取副车架材料为20#和Q235,其具体参数包括几项主要特征[8],如下表1所示。

表1 副车架材料特性

2.3 连接关系模拟

2.3.1 焊点的模拟

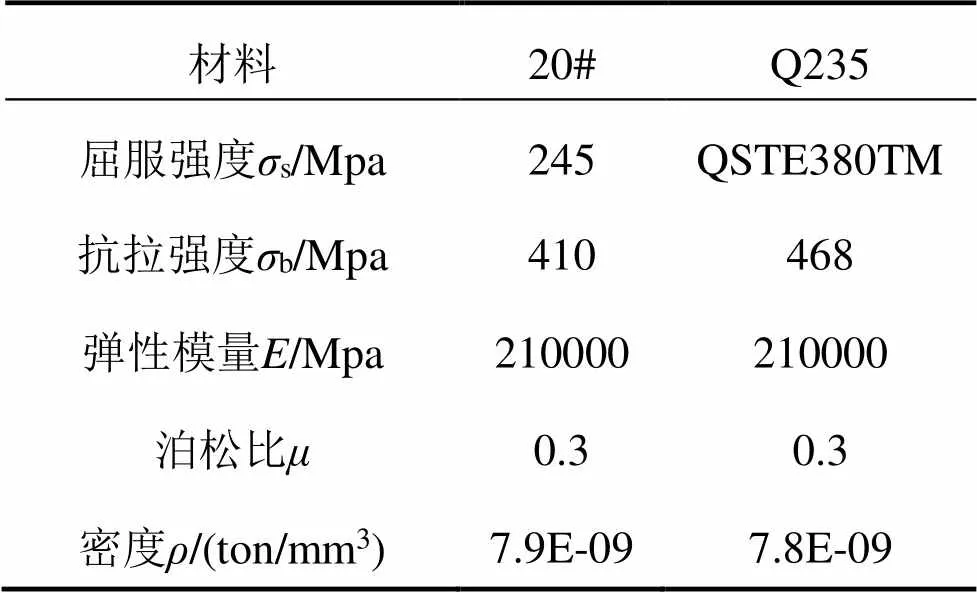

汽车副车架由大小各异、形状不同的冲压部件通过焊接方式组成,对焊缝组织有较高要求,因此要对焊缝连接关系进行不同的模拟。在对副车架进行强度分析时,单独对焊缝的位置一维刚性单元模拟,本文采用四边形壳单元对主要受力零部件焊缝位置进行模拟,能够精确地模拟焊缝的应力分布[5],如图2所示。

图2 通过壳单元进行焊点模拟

2.3.2 螺栓的模拟

汽车副车架在强度分析中,汽车副车架的零部件是用螺栓连接,螺栓连接部位承受剪力、拉力,因此对螺栓模拟十分关键。本文采用两种方式进行螺栓模拟,一种是直接使用Hypermesh中Bolt Connectors对螺栓进行模拟,分析应力分布;另一种是采用螺栓刚性单元对螺栓孔边缘的节点进行连接,通过计算机自动对独立节点的分析进行螺栓模拟[5],如图3所示。

图3 螺栓的模拟

2.4 边界条件

在有限元法中及时准地处理边界条件,能够保证计算结果的准确度。如果边界条件未根据受载情况,与实际情况有着很大的偏差,就会产生计算误差,甚至导致整个计算过程失败。任何零部件在有限元分析中都必须进行边界条件的有效判断,否则分析结构刚体会产生位移。

在计算中,为了求出节点位移,减小总刚度矩阵的奇异性的影响,如果约束两支座处节点,限制X及Z轴运动,消除车架的刚体位,就可求出变形引起的节点位移,此时车架内的应力不受影响。

3 副车架有限元分析及计算结果

3.1 工况描述

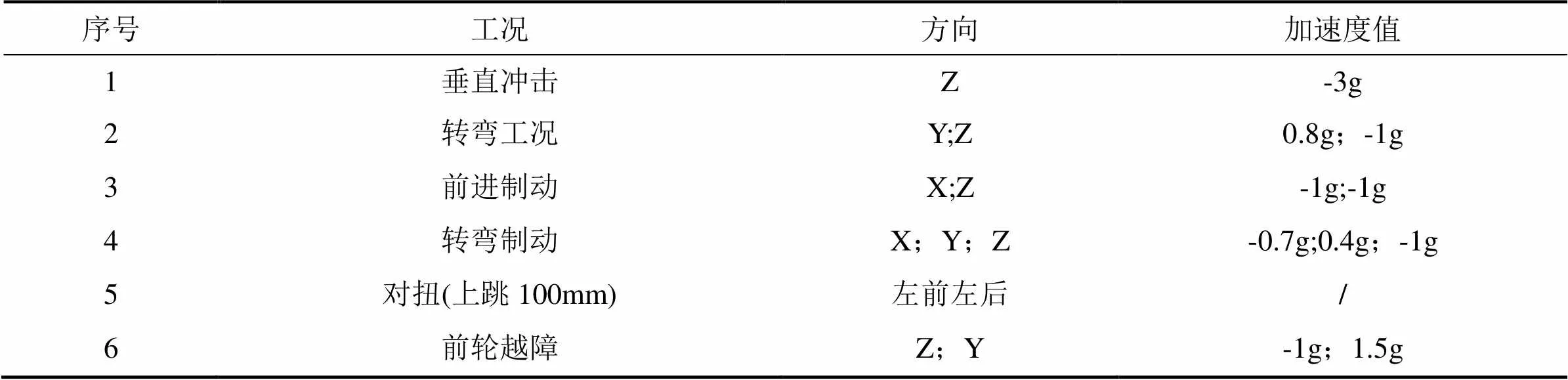

根据实际工况对支架施加约束,螺栓等采用刚性单元连接的方式,这种方式与实际情况比较类似。对各种典型工况下的载荷Abaqus进行求解[9–10],汽车的六种典型工况见表2。

表2 汽车六种典型工况

3.2 计算结果

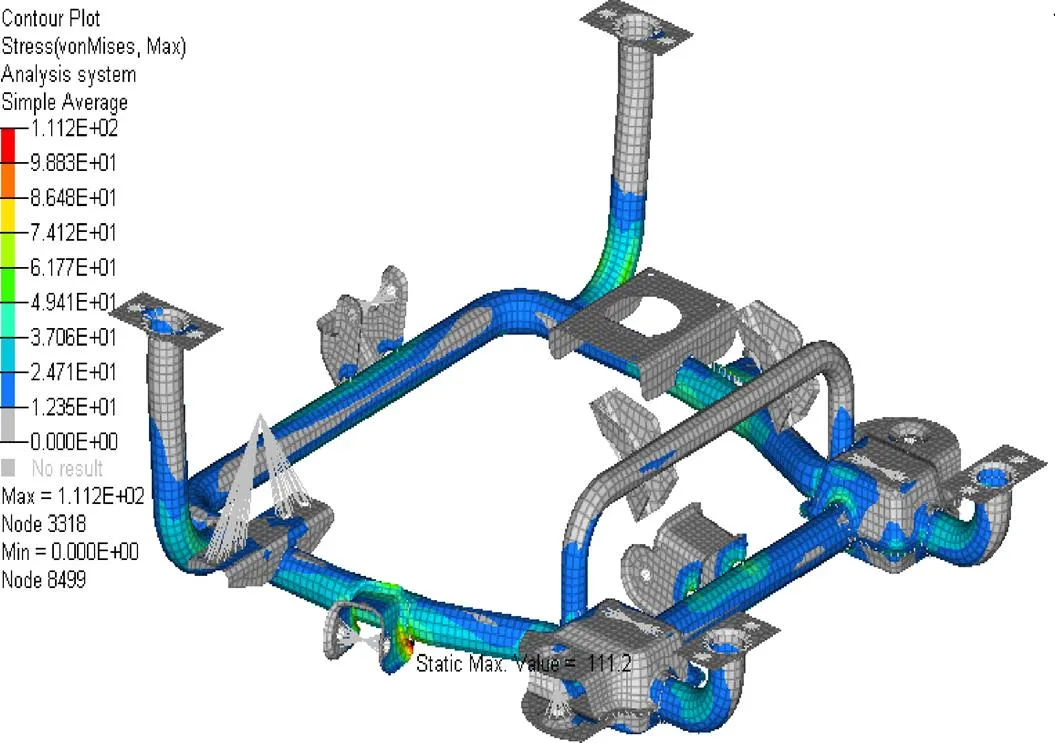

垂直冲击工况:ag=-3g应变云图如图4所示。最大应力位置位于下摆臂安装板与管梁烧焊区域,最大应力为111.2MPa。

图4 垂直冲击工况应变云图

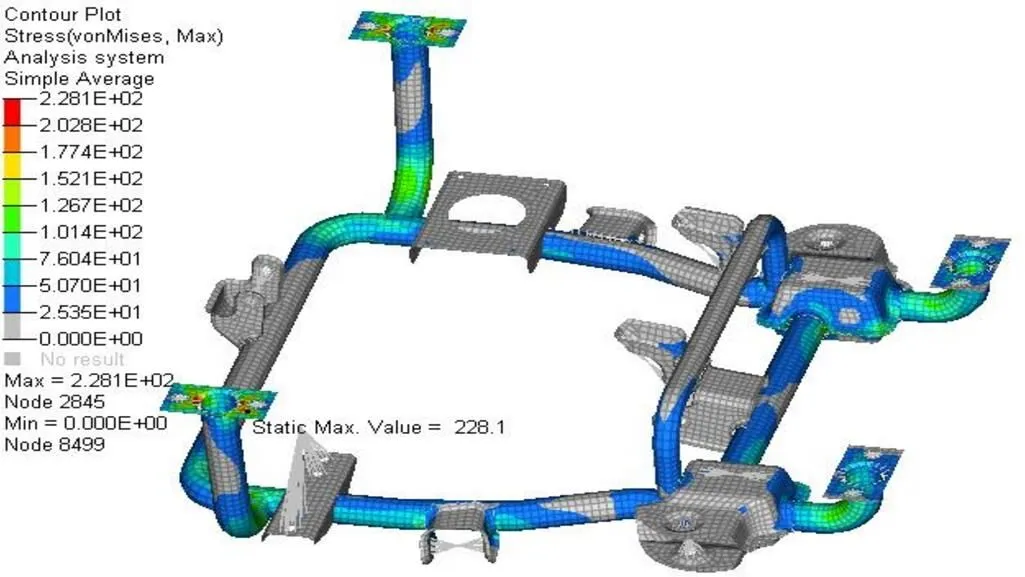

转弯工况:ay=0.8g,az=-1g应变云图如图5所示。最大应力位置位于管梁根部安装板与车身连接区域,最大应力为228.1MPa。

图5 转弯工况应变云图

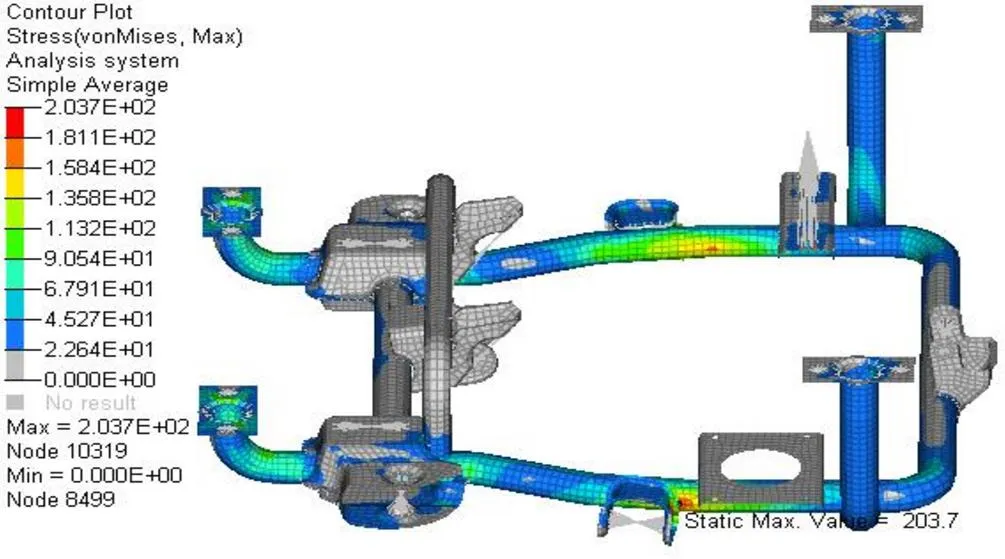

前进制动工况:ax=-1g,az=-1g应变云图如图6所示,最大应力位置位于管梁与下摆安装板烧焊区域,最大应力为203.7MPa。

图6 前进制动工况应变云图

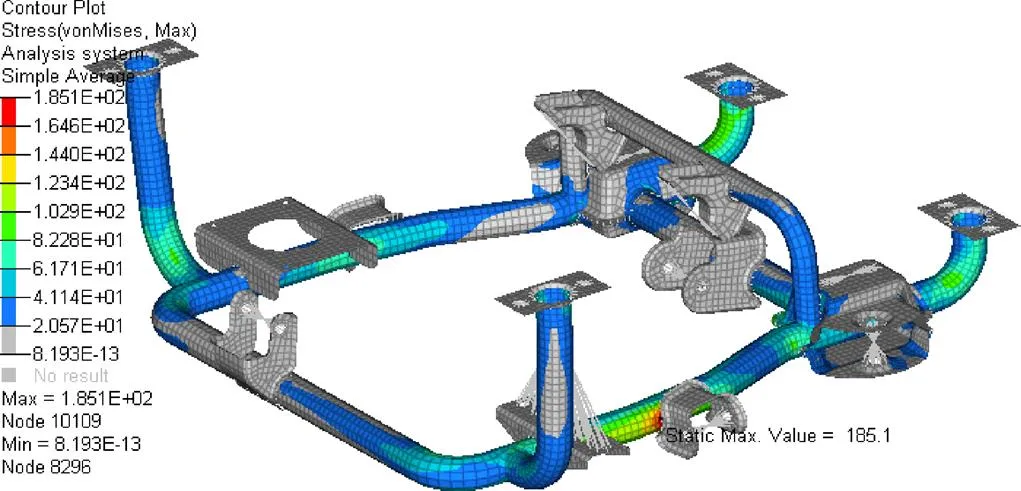

转弯制动:ax=-0.7gay=0.4g,az=-1g应变云图如图7所示,最大应力位置位于管梁与下摆臂安装板烧焊区域,最大应力185.1MPa。

图7 转弯制动工况应变云图

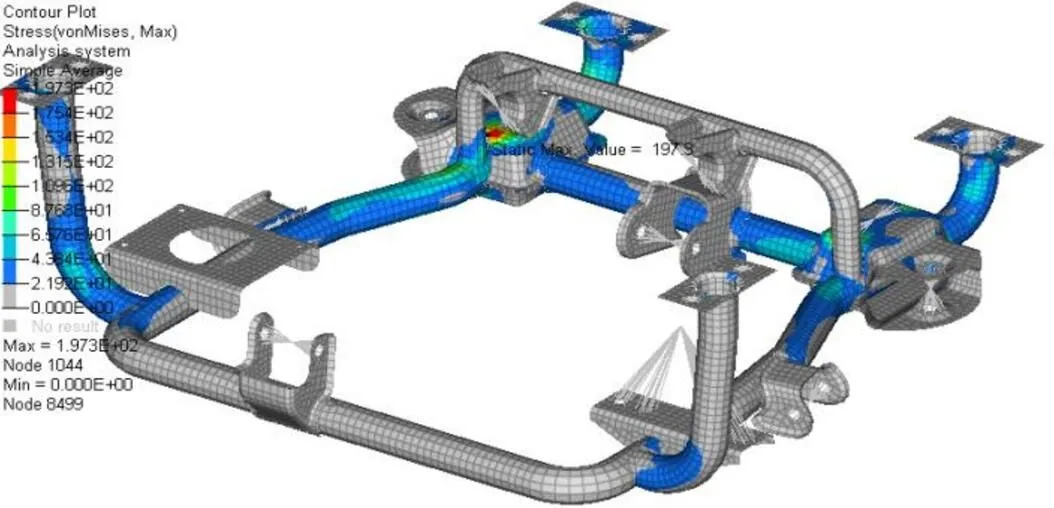

对扭:左前右后上跳140mm应变云图如图8所示,最大应力位置位于稳定杆连接板与管梁烧焊区域,最大应力为197.3MPa。

图8 对扭工况应变云图

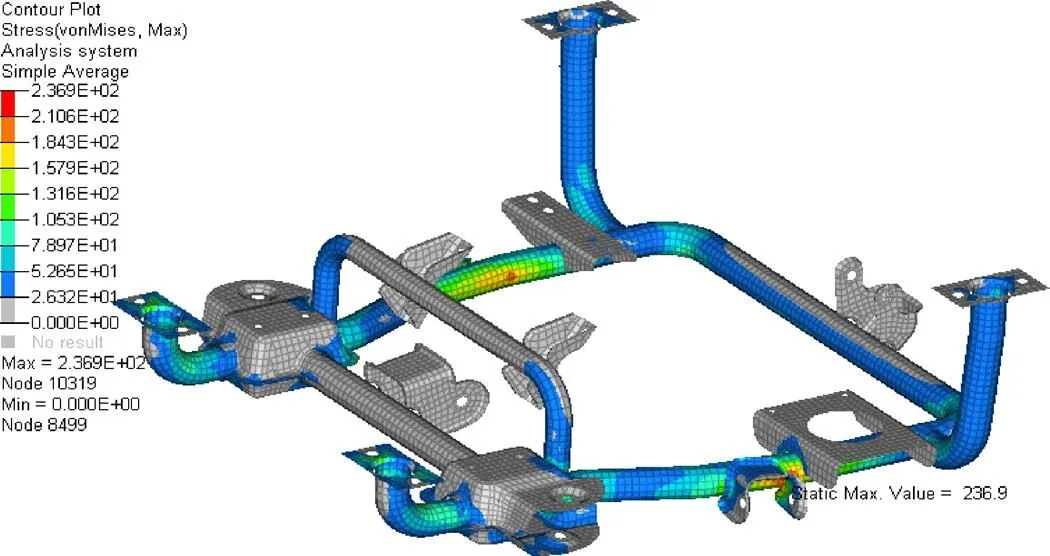

前轮越障:Z-1gX1.5g应变云图如图9所示,最大应力位置位于管梁与下摆臂安装板烧焊区域,最大应力236.9MPa。

图9 前轮越障工况应变云图

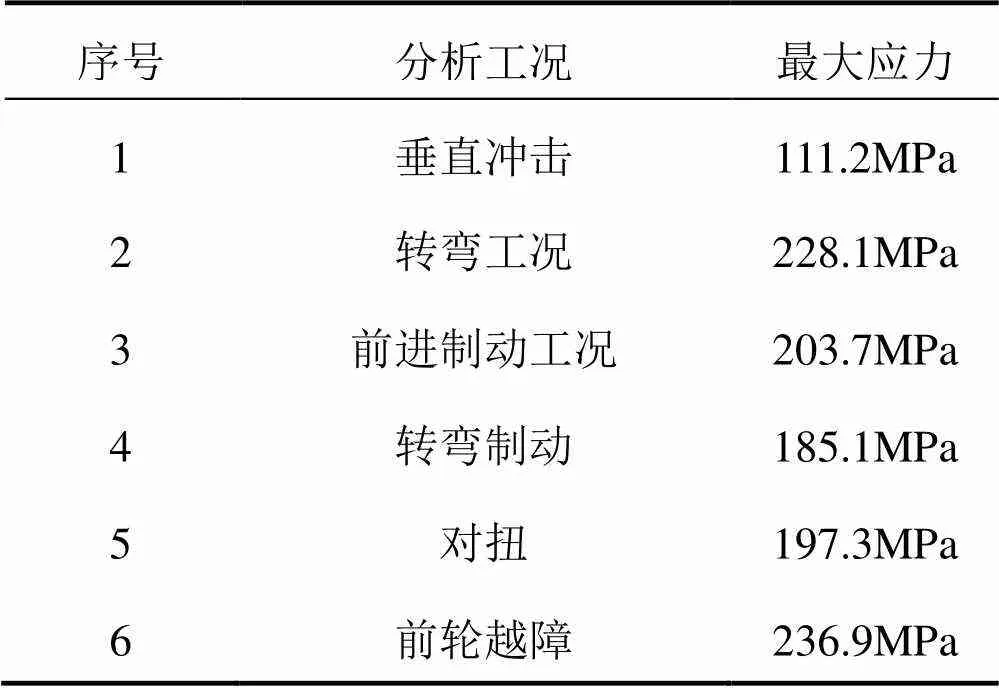

各工况的分析最大应力计算结果如表3所示.。

表3 副车架各工况计算结果

4 结论

采用HyperMesh及Abaqus软件对副车架六种典型工况进行有限元分析,得到六种典型工况下应变云图。计算结果表明,各工况下结构最大应力分别为111.2、228.1、203.7、185.1、197.3和236.9 MPa,垂直冲击及对扭工况下应力远低于材料的屈服强度468MPa,符合设计要求;转弯工况、前进制动和前轮越障工况下应力低于材料的屈服强度468MPa,符合设计要求。最大应力主要分布于下摆安装板烧焊区域,为了防止在汽车行驶过程中强度薄弱的位置产生应力集中,或引起的断开,可在相关优化区域添加加强板、提高材料的厚度或使用屈服强度更大的材料,进一步提高副车架的强度性能。

[1] 李伟锋, 朱茂桃, 陆峰, 等. 某SUV轿车副车架模态分析的实例研究[J]. 噪声与振动控制, 2013, 33(3): 124–127.

[2] 周德生, 吴奕东, 胡浩炬, 等. 后副车架台架耐久开裂分析及结构优化[J]. 机械强度,2021, 43(6): 1510–1514.

[3] 梁斌, 郑坤, 周毅, 等. 大型LNG运输加注船结构强度有限元分析[J]. 船舶工程, 2021, 43(1): 23–27.

[4] 张朋亮. 某SUV前副车架的分析研究[D].华北电力大学, 2017.

[5] 周昌玉, 贺小华. 有限元分析的基本方法及工程应用[M].北京:化学工业出版社.2006,3–9.

[6]张鑫. 一款纯电动客车车身骨架有限元分析与轻量化设计[D]. 吉林大学, 2020.

[7] 邢广鹏, 孙志刚, 崔向敏, 等.多工况载荷下航空发动机支架拓扑优化设计[J]. 航空动力学报, 2020, 35(11): 2248–2262.

[8]王勇. 汽车前副车架轻量化设计的研究[D]. 华南理工大学, 2020.

[9] 李俊男. 基于HyperWorks的自卸车车厢轻量化设计[D].吉林大学, 2020.

[10] 马芳武, 王卓君, 杨猛, 等. 汽车后副车架轻量化概念设计方法研究[J]. 汽车工程,2021,43(5):776–783+790.

Finite Element Analysis of A Subframe Strength Based on Hypermesh

FANG Jun1,2,3, ZHU Jia-hao1, WANG Dong-sheng1, XING Shi-chao1

(1. College of Mechanical Engineering, Tongling University; 2. Key Laboratory of Engineering Hydraulic Robots in Anhui Higher Education Institutes; 3.Tongling Municipal Key-Laboratory of Additive Manufacturing, Tongling, AnHui 244100, China)

In order to check whether the subframe of a company meets the design specification, the group used Solidworks to build the 3D model of the subframe, imported into Hypermesh to establish the mesh and bolt model of the subframe, used Abaqus to crash the subframe vertically as virtual simulation to study turning, forward braking, cornering braking, torsion (running 100mm from left front, right back and upward), and the static load strength while front wheel crossing obstacles. By analyzing and deducing the fourth strength theory, the maximum stress of the subframe under various working conditions is calculated. According to the results of finite element analysis, the maximum stress under various working conditions is 236.9 MPa, and the maximum stress of the subframe is less than the yield strength value of the material, and the maximum stress is mainly distributed in the welding area of the hem mounting plate. Therefore, to provide theoretical reference for further optimization of the subframe, it is suggested that, as an improvement design direction, a reinforcement plate should be set up in the welding area and the material should add thickness

subframe; finite element method; HyperMesh; strength analysis

U463.324

A

2095-9249(2021)06-0035-05

2021-05-24

国家自然科学基金项目(51205198);安徽省自然科学基金面上项目(2008085ME149);安徽省高校学科(专业)拔尖人才学术资助项目(gxbjZD2020087);安徽省高校自然科学研究项目(KJ2021A1058)

方骏(1990—),男,安徽铜陵人,助教,硕士,研究方向:智能优化算法与CAE仿真研究。

王东生(1978—),男,安徽铜陵人,教授,博士,研究方向:先进制造技术,E-mail:wangdongsheng@tlu.edu.cn。

〔责任编校:吴侃民〕