大型柴油机气缸套内孔油槽的加工

邓春华

摘要:通过对靠模加工气缸套内孔油槽原理的分析,指出了存在的问题,提出了几点解决的建议。

Abstract: Points out the existing problems by analyzing the principle of the oil groove in the inner hole of the cylinder liner by means of mold making and puts forward some sugge.

关键词:气缸套;靠模加工内孔油槽;问题

Key words: cylinder liner;die by the hole processing tank;question

中图分类号:TK428.9 文献标识码:A 文章编号:1674-957X(2021)08-0104-02

0 引言

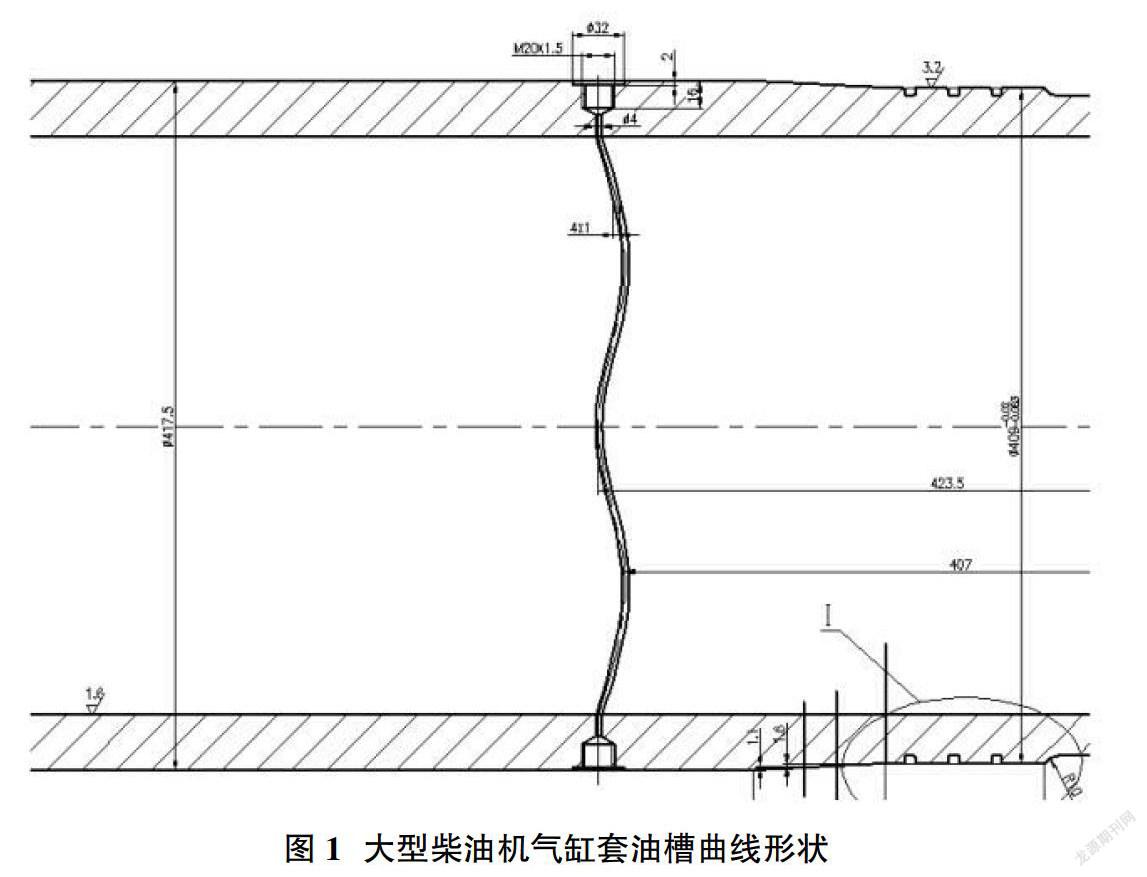

大型柴油机由于单缸功率大、转速低,活塞组件在气缸套中沿轴线作往复直线运动时存在较大的摩擦与磨损。为了进行润滑,在气缸套内壁上往往设计有注油孔和布油槽。布油槽常设计成沿周向排列的的人字形,以减少因开槽对气缸套强度和刚度的削弱。如图1所示,布油槽由四段左右旋螺旋槽相间联接而成。首尾及中点与油孔相通。

布油槽曲线形状有很多种,加工起来比较困难,加工方法也有很多。下面介绍一种用普通车床加工气缸套内孔布油槽的工装。

1 大型柴油机气缸套油槽曲线形状(图1)

2 普通车床上加工油槽的刀具切削运动分析

加工如图1所示的曲线布油槽,必须有四种切削运动:①刀具相对气缸套的匀速圆周运动,为主运动;②刀具相对气缸套沿轴线的匀速直线运动,为轴向进给运动。以上两者加工螺旋槽段;③刀具沿工件径向间断性进给运动,每转进给一次;④气缸套每转四分之一周螺旋槽的螺旋反向一次。

3 靠模加工气缸套内孔油槽的工装设计

由于每个气缸套油槽有四次旋向改变,又在内孔中,加工比较困难。二十多年来我厂采用圆柱端面凸轮组成的靠模机构加工大型气缸套的油槽。原理的简图如图2。

端面凸轮的工作曲面由厚圆筒端面上的四个螺旋面组成,使推杆进行推程、回程、推程和回程四个匀速直线运动。其展开图与气缸套油槽展开图相同,凸轮以内孔及端面与气缸套外圆及端面定位,并用两个圆头螺钉在气缸套油孔处将两者联接紧。气缸套大端以内孔用定位涨环定位在并夹紧在C650车床主轴上。小端用中心架支承。当机车主轴现在旋转时,气缸套和端面凸轮将始终一同转动。凸轮机构的推杆之横截面呈正方形安装在刀盒的方孔内,只能移动,不能转动。推杆上安装有滚子。滚子与凸轮工作表面用弹簧紧密贴霍。当凸轮转动时,强制滚子联同推杆沿轴线往复移动。推杆一端装有挖槽刀。因此刀具相对气缸套既有匀速圆周运动,又有匀速直线运动,可挖出气缸套上的螺旋槽。

当机床主轴转动四分之一转时,滚子被端面凸轮推至升程最高点,刀具切至螺旋槽最高处,从而切出第一段左旋油槽。过了此瞬间,滚子因弹簧作用进入凸轮的回程,完成螺旋槽旋向的第一次反向。当主轴再轉四分之一转,滚子被弹簧压至凸轮回程最低点,从而切出第二段油槽。此后滚子又进入第二次升程,完成螺旋槽旋向的第二次改变。当主轴旋转一转时,加工出整条双人字形油槽的一次走刀。经多次走刀,挖成合格油槽。因刀盒装在车床的中拖板上,可操纵车床的中拖板实现多次径向进给。

4 靠模法加工曲线油槽存在的主要问题分析

采用靠模机构加工油槽,基本满足了生产的需要,但还存在一些问题。

①每次走刀切槽轨迹不完全重合,影响油槽尺寸的正确,甚至出现废品。造成这种现象的主要原因,是工艺系统刚度较差;凸轮与气缸套只有两个M10圆头螺钉连接强度不够;间隙较大,切削过程产生偏移。

②有时出现打刀。主要原因可能是由于切槽过程中螺旋槽旋向的多次改变,切削状态突变产生冲击,刀具实际后角变化很大,后刀面与工件产生摩擦较大。

③由于存在以上问题,常有废品产生,而且生产过程中操作不便。现在操作者已放弃了机动操作,改为手动操作,以保证产品质量。显然手动操作,可以有更缓慢的切削速度,并使切削状态的变化较为平缓可调可控,消除了油槽旋向突变时产生的冲击。但是手动操作,工人劳动强度大,劳动生产率低,生产成本增加。

5 使用靠模法加工曲线油槽几点建议

①用靠模机构加工油槽,原理上可行。在起初若干年,基本满足生产需要。后来改为手动操作,可能因靠模机构年久失修,磨损造成各种间隙过大,操作不便,废品率增加。因此有必要进行彻底检修,更换靠模的不合格零件。

②保证各次走刀轨迹基本一致,是进行机动操作的基本条件。从靠模机构设计方面看,走刀轨迹改变有以下原因。

1)方刀杆与刀盒方孔配合间隙过大,刀杆轴向移动时,由于各种偶然原因而发生偏转。

2)凸轮定位孔与气缸套定位外圆之间间隙过大。气缸套此处外圆直径为自由公差。凸轮受力后产生歪斜。以上两点,都要求靠模机构设计提高配合精度,减少间隙。

3)凸轮定位套筒组件系用两个圆头螺钉M10连接在气缸套注油孔的螺孔上,连接强度差,而且凸轮与气缸套连接孔为Φ12,而圆头螺钉为M10,有2mm间隙,运转中如有松动,也会产生走刀轨迹的变动。可考虑将Φ12孔改为铰制孔,M10与Φ12孔配合处改为铰制Φ12孔动配合连接。即令如此,也无法提高凸轮与气缸套的连接强度,以及工艺系统安装刚度。只好减小切削速度与吃刀深度,减少切削力,以适应连接强度的不足。因此可以采用机床的最低转速,必要时可另配挂轮,实现更低转速。吃刀深度可用每转0.25mm,这样主轴转十转即可切至槽深。

③挖槽过程中不发生打刀是实现机动加工的另一条件。打刀的原因是切槽时槽之旋向突变产生的冲击力,以及刀具实际后角减小,后刀面与工件间产生较大摩擦。因此刀具标注角应在强度允许条件下尽可能大些,如8°左右。当然较小的切削用量也可减少打刀。

④弹簧的作用是滚子始终与凸轮工作表面接触。弹簧强度太大,刀杆运动困难,太小可能跳离凸轮工作表面,使油槽失形。手动操作时工人已取消了压缩弹簧,只保留了拉簧。如果切削用量减少,弹簧强度也应减小。因此应重新设计适用的弹簧强度。

⑤如果油槽按人字形加工,端面凸輪的升程与回程应是折线相交,挖槽运动将是匀速直线运动瞬间突变至负的匀速直线运动,将产生刚性冲击。所以实际上凸轮的升程与回程采取用R20的圆弧连接,刀具的轴向进给运动将是匀速直线运动→减速运动→至零→加速运动→负向匀速直线运动。消除了刚性冲击,但还存在由加速与减速引起的柔性冲击,驻零时间极短,运动即反向,冲击仍不可忽视。如果在升程至零后增加小段远停程,使导杆(刀具)充分驻零后再由零开始变相后的加速运动,可能有更好的缓冲作用。同样道理在回程最低点设一小段近停程。

6 结束语

设计新的油槽加工工艺方案。下例仅是粗略设想,目的是抛砖引玉。

大型气缸套安装在卧式镗床的工作台上,刀具安装在平旋盘上。平旋盘旋转执行切油槽的主运动,工作台的前进、后退,进行切油槽的进给运动。以上两种运动完成螺旋槽的切制。另设一主轴及工作台的准停装置。平旋盘每转四分之一转,主轴平旋盘及工作台准停一次。在准停时进行工作台换向操作,主轴转向不变。如此加工出与上诉旋向相反的螺旋槽。主轴平旋盘转一周,完成油槽的一次走刀。每次走刀后,刀具沿平旋盘径向移动一个吃刀深度。

在镗床上加工,安装简单,操作方便,工艺系统刚度及安装刚度好。关键是准停装置设计技术难度大,而且要求主轴旋向不变时,工作台反向进给,无论工作台进或退进给量数字上要相同,这可能涉及到镗床的局部改动,因镗床进给运动也来源于主轴电机。

参考文献:

[1]魏海军,魏立队,李品友,等.大型低速二冲程船舶柴油机气缸油台架试验评定[J].哈尔滨工程大学学报,2016,37(4):503-507.

[2]贺玉海.大型低速船用柴油机新型电控气缸注油润滑系统研究[J].内燃机工程,2010,31(4):63-68.

[3]一种铸造船用大型柴油机上气缸套用的浇注系统[J].铸造工程,2012(3):32.