基于细小通道冷却板的电池冷却系统性能分析

宋德才,董 非,程子阳,万俊伸

(江苏大学 汽车与交通工程学院,江苏 镇江 212013)

与传统镍镉(Ni-Cd)电池和镍金属氢氧化物(Ni-MH)电池相比,锂离子电池具有放电倍率高、循环寿命长、功率和能量密度高等优点,已被广泛用于纯电动以及混合动力汽车中[1-2].在锂离子电池的充/放电过程中,电池内部电化学反应产生的反应热和电流通过产生的焦耳热会逐渐积累,使得电池温度超过电池的正常工作范围、电池性能降低,甚至导致电池燃烧或者爆炸等危险事故[3-4].因此,合适的电池热管理系统(battery thermal management system,BTMS)对于新能源汽车至关重要.

根据冷却介质的不同,电池热管理系统的种类可分为空气冷却(风冷)系统、液体冷却(水冷)系统以及相变材料(phase change material,PCM)冷却系统[5-7].其中,液体冷却系统具有冷却效率高、电池组温度均匀性好等优点[8-10].对于软包及方形电池,冷却板的应用较为广泛,其内部带有冷却液流动通道,冷却液通过通道循环流动带走热量.冷却板一般布置在模组底部、模组侧面,或者制成微小通道冷却板夹在2块电池之间.冷却板具有形状规则、集成度高、安全性和紧凑性好等优点,应用前景广阔[11].QIAN Z.等[12]设计了一个基于小通道冷却板的BTMS,通道平行分布,并研究了通道数量、入口质量流量、冷却液流速、流向和通道宽度对温度的影响.结果表明,增加通道数量和质量流量可以提高冷却效率.DENG T.等[13]研究了冷却通道的数量、通道布局和蛇形流道冷却液入口温度对BTMS冷却性能的影响.结果表明,在长度流动方向上具有5个通道的布局具有最有效的冷却性能,并且电池温度会随着冷却剂入口温度的增加而增加.

针对锂离子电池在高倍率放电下温度过高的问题,笔者以某型三元软包锂离子电池为研究对象,提出一种带有细小通道冷却板的电池热管理结构,利用数值仿真对电池组的冷却效果进行分析,并研究冷却液流速以及不同冷却板流道结构对电池温度的影响.

1 锂离子电池单体模型

1.1 单电芯集总处理

研究的目标电池为NCM三元材料作为正极活性物质的软包电池,标称容量为27 A·h,电池三维尺寸为200 mm×150 mm×7.5 mm,由负极集流体(铜箔)、阳极、隔膜、阴极和正极集流体(铝箔)构成.在对电池进行处理时,一般将电池视作具有等效热物性的均质体,何志坚[14]利用试验方法测量了NCM软包三元锂离子电池的物性,笔者参考其试验值,选用的三元锂离子电池的物性参数如下:电池密度为1 930 kg·m-3,比热容为1 245 J·(kg·K)-1,厚度方向和长宽方向的导热系数分别为0.8、25.0 W·(m·K)-1.

1.2 锂离子电池热模型

根据D.BERNARDI等[15]提出的锂离子电池生热计算公式,电池发热率为

(1)

式中:I为放电电流;V为电池体积;UOCV为开路电压;U为电池工作电压;T为电池温度;Rj为焦耳内阻;Rp为极化内阻.

电池能量守恒方程为

(2)

式中:ρ和c分别为电池的密度和比热容;λx、λy、λz分别为冷却板在x、y、z方向上的热导率.

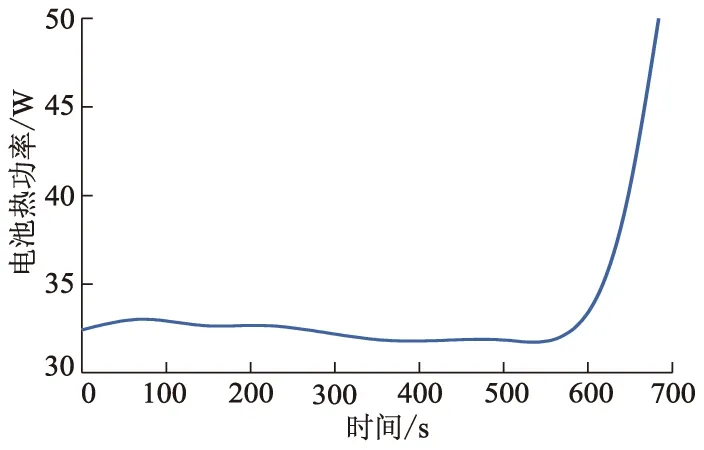

电池内阻与电池充放电倍率及电池荷电状态(state of charge,SOC)有关,采用混合脉冲功率特性试验(HPPC)测量电池在不同倍率及SOC下的内阻.以放电倍率5 C为例,根据测试所得内阻,计算得到的电池热功率曲线如图1所示.

图1 电池热功率曲线

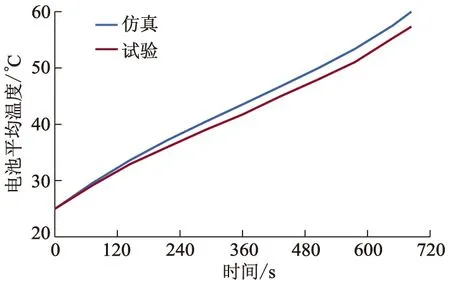

在环境温度为25 ℃、电池放电倍率为5 C时,电池平均温度仿真结果与试验结果对比如图2所示,二者的误差在5%以内,表明仿真模型具有较好的精度.

图2 电池平均温度仿真结果与试验结果对比

2 电池组仿真模型建立

2.1 锂离子电池模组模型

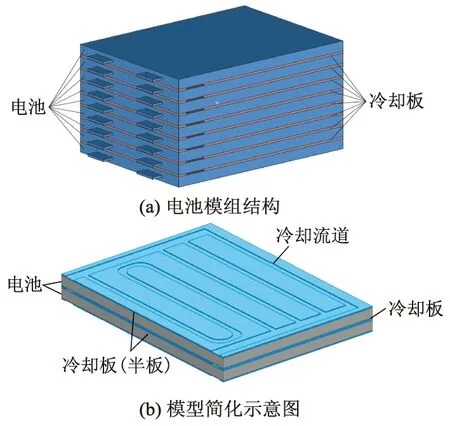

使用UG8.0软件建立三维模型,电池模组结构如图3a所示,模组由电池和冷却板重复堆叠组成,每个冷却板均位于2个电池之间,其厚度为2 mm.电池侧面与冷却板侧面贴合,冷却板较大的表面积确保与电池完全接触,电池热量通过液冷却板的表面传递到冷却板.冷却剂从入口流入通道,经流道循环吸收冷却板热量后流出,确保整个系统处于适当温度范围.由于每块电池冷却情况较为独立,为了节省仿真计算时间,取模组中间部分,保留2块电池,两侧冷却板取半板,并忽略发热率不高,且结构复杂的极耳部分,将计算模型简化为图3b所示结构.

图3 电池模组结构及模型简化示意图

2.2 计算网格生成

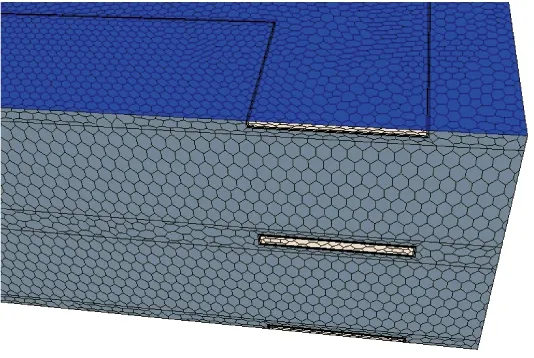

采用STAR CCM+进行网格划分.对流体域增加3层边界层网格,总厚度为网格基础尺寸的1/3.网格模型如图4所示,对网格划分后的网格无关性进行验证以确保计算模型的准确性.最终采用网格数为1 320 504个对应的网格尺寸进行计算以平衡计算精度及计算时间.

图4 模组网格模型示意图

3 仿真结果分析

使用了STAR CCM+进行了模型的仿真计算,模组中冷却板与电池和空气的接触面为热对流边界条件,由于电池位于密封电池包内,空气流动性差,其对流传热系数小于自然对流,一般取经验值2 W·(m-2·K-1)[16],冷却液为体积分数为50%的乙二醇水溶液,其25 ℃时的物性参数如下:密度为1 070.1 kg·m-3;比热容为3 300 J· (kg· K)-1;导热率为0.35 W · (m·K)-1;动力黏度为0.003 39 Pa·s.冷却液入口初始质量流量为1 g·s-1,模组及冷却液初始温度为25 ℃.对放电倍率为5 C 的电池组进行仿真,采用瞬态仿真方法,仿真时间步长为1 s,每步迭代数为15 次,总放电时长为684 s.

3.1 不同流道结构的影响

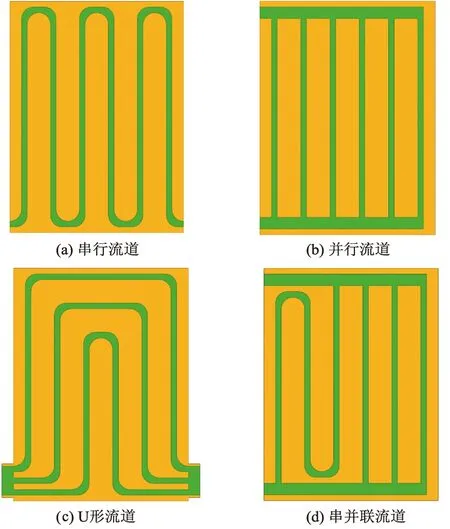

为了研究流道形式对电池组温度的影响,采用了4种流道形式的冷却板,分别为常见的串行流道、并行流道、U形流道以及改进的串并联流道.不同流道采用相同的流道数量、流道宽度以及流道距离冷却板上下边的距离,其结构如图5所示.

图5 不同流道结构冷却板示意图

为了衡量电池温度均匀性,引入电池体积温度标准差,其定义为

(3)

式中:Tave为电池平均温度.

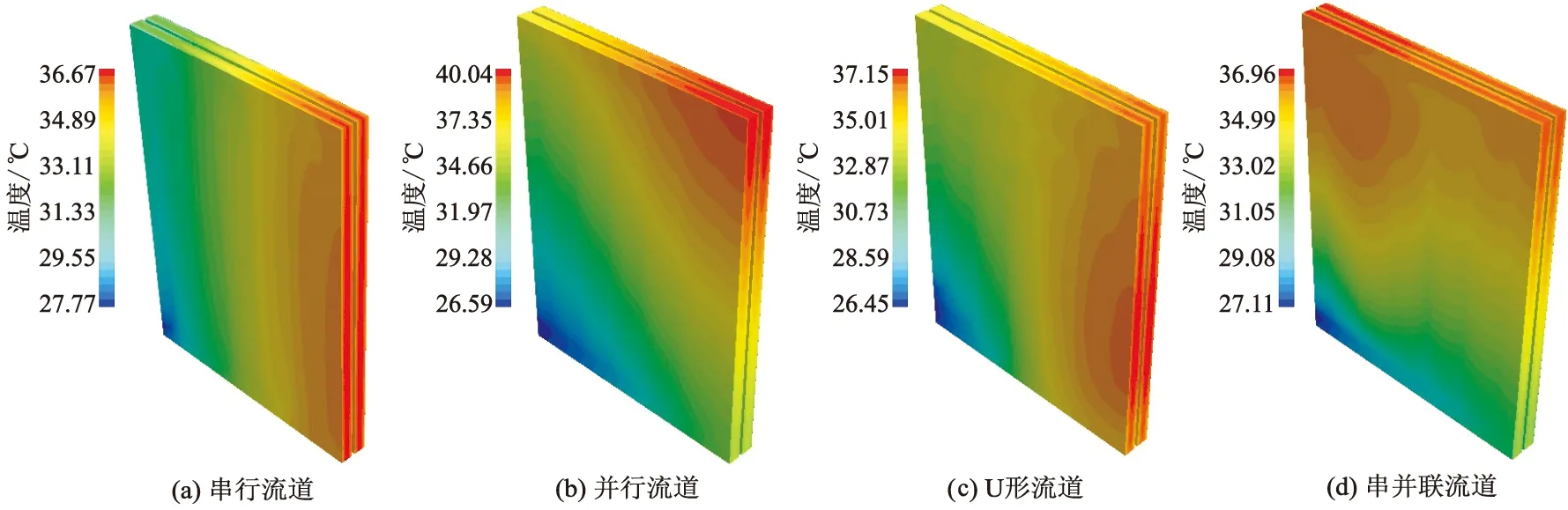

4种结构的电池温度云图如图6所示,对于串行流道,其入口流道附近的温度较低,出口流道附近温度较高;对于并行流道,在远离入口的流道附近出现明显高温区;U形流道临近出口处有小部分高温;改进方案是将串并联流道进行结合,其高温区出现在出口附近.

图6 不同流道结构下的电池温度分布

不同流道下,电池的最高温度、最大温差、电池体积温度标准差以及冷却液的进出口压降对比如表1所示.其中串行流道的温度表现最好,但是其进出口压降相较于其他3组高出许多,这会极大增加冷却系统寄生功率.而并行流道压降最小,但由于存在冷却液流速不均匀的情况,使得其高温区温度超过40 ℃,温度表现最差,无法满足要求.

表1 4种流道结构的电池组冷却效果

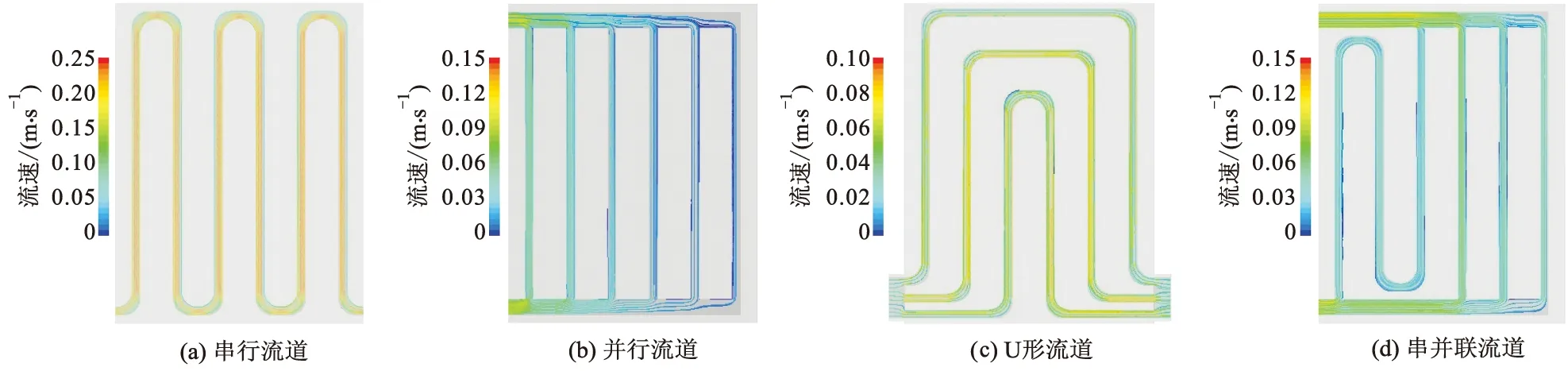

为了分析不同流道结构的电池冷却系统性能差异的形成原因,给出了不同流道下的冷却液流速云图,如图7所示.

图7 不同流道结构下的冷却液流速云图

从图7可以看出:串行流道中冷却液流速最高,其最大流速达到了0.25 m·s-1,且流场分布最均匀,其具有4种流道中最佳的冷却效果,但是,由于其为单流道,压力损失最高;而并行流道在远离入口的3个流道出现了流速过低的情况,并在出口流道末端处出现了流动死区,这是由于该处分流道远离冷却液入口,分配的流量相对较小,导致该处的流速过低,从而使得该处的传热恶化,出现局部高温的情况;串并联流道由于将靠近冷却液进出口的3个流道改为串行单流道,减小了该处的冷却液流量,使得远离入口的3个流道也能分配较多的冷却液流量,从而使各流道的流速变得更加均匀,改善了电池组的温度表现.

根据表1综合考虑温度表现与压降,认为串并联流道具有最好的冷却效果.因此选取串并联流道冷却板进行不同冷却液流量及流道结构尺寸影响研究.

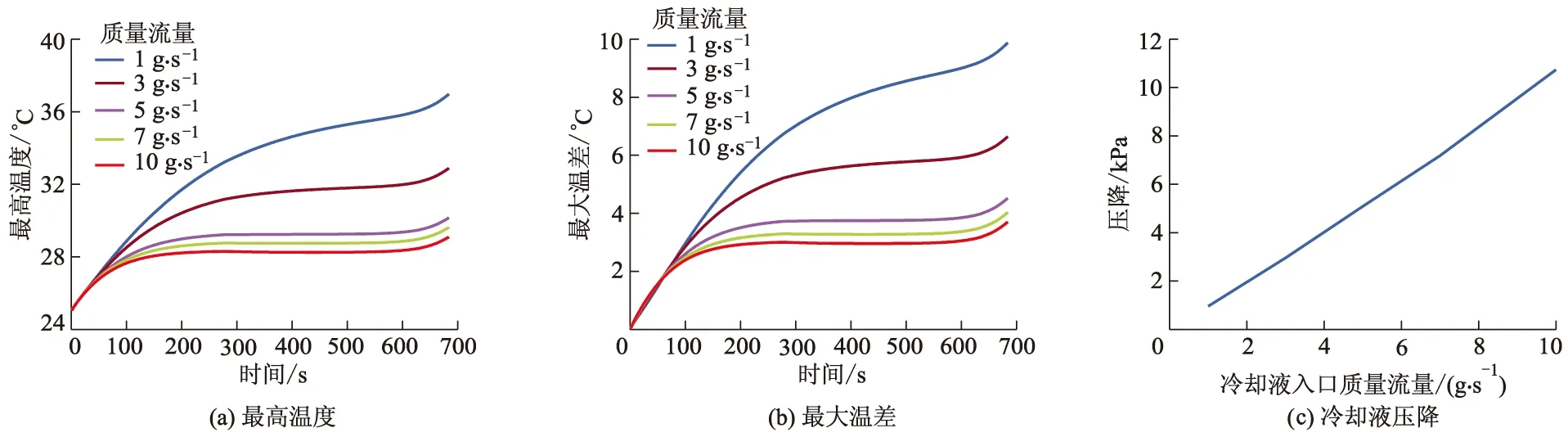

3.2 不同冷却液入口质量流量的影响

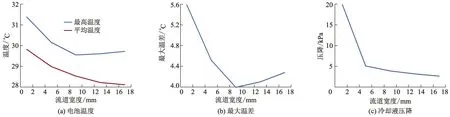

保持冷却液入口温度以及环境温度不变,调整冷却液入口质量流量在1 g·s-1到10 g·s-1区间内变化.不同流量下,电池最高温度、最大温差及冷却液压降的变化曲线如图8所示,当质量流量由1 g·s-1增加到5 g·s-1时,电池最高温度下降了6.81 ℃;质量流量由5 g·s-1增加至10 g·s-1时,电池最高温度仅下降了1.06 ℃,电池最高温度开始趋于稳定.这说明仅依靠增加入口流量来降低电池温度会随着流量的增大而受到限制.这是由于当冷却液流量增大到一定值之后,受电池厚度方向较小的热导率限制,电池内部的温度难以继续降低.随着冷却液流量的增加,电池表面的高温区从冷却液出口区域向电池中间区域转移,且表面的高温区域逐渐消失,同时在厚度方向出现明显的温度梯度.电池最大温差也呈现出类似趋势,在冷却液入口质量流量由1 g·s-1增加到5 g·s-1时,电池最大温差下降了5.35 ℃,而随着质量流量增加至10 g·s-1时,电池最大温差仅下降了0.82 ℃,在冷却液质量流量高于5 g·s-1时,对于改善电池温度效果有限.此外由图8c可知,冷却液入口质量流量的增加会增大冷却液进出口压降,增大寄生功率.因此,综合冷却性能与压降表现,选取冷却液入口质量流量为5 g·s-1进行流道结构参数的影响分析.

图8 不同质量流量下电池最高温度、最大温差及冷却液压降的变化曲线

3.3 不同流道宽度的影响

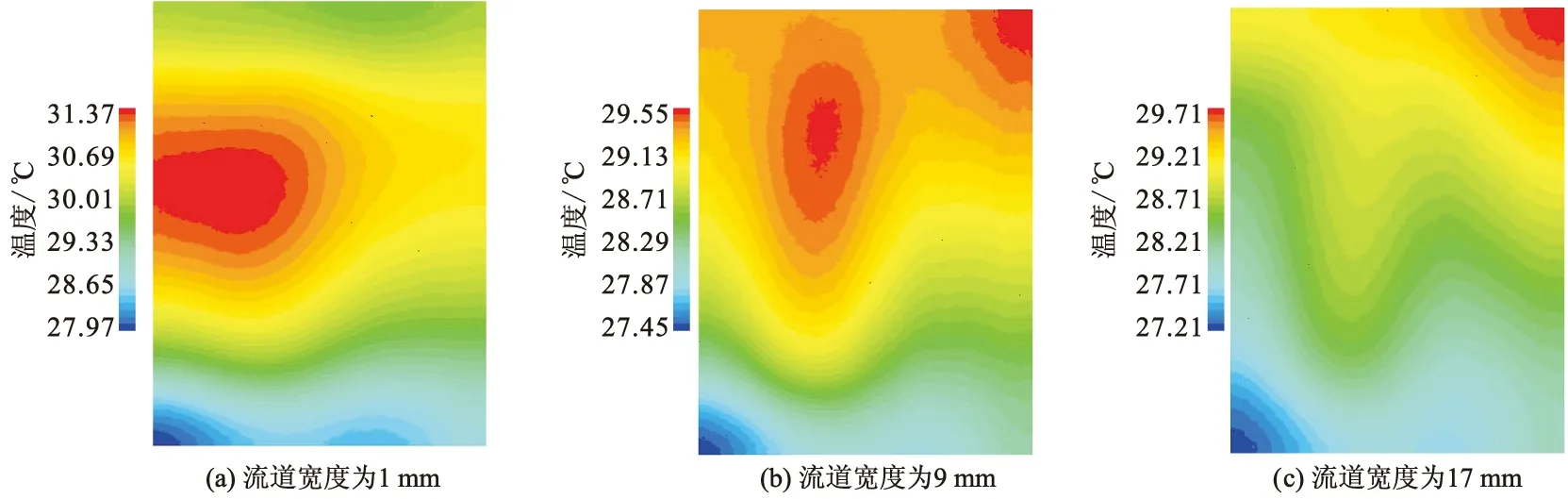

在冷却液入口质量流量为5 g·s-1时,选取流道宽度分别为1、5、9、13、17 mm共5组进行电池温度仿真分析,部分电池温度云图如图9所示.

图9 不同流道宽度下电池温度云图

从图9可以看出:随着流道宽度的增加,高温区由靠近入口串行流道处转移到远离入口并行流道处.其原因为在流道宽度较小时串行区域流动阻力较大,使得并行区域冷却液流量分配较多,冷却液流速更快,冷却更加充分,而随着流道宽度增大,串行区域由于靠近冷却液入口,流量逐渐增大,改善了该处冷却条件.

不同流道宽度下电池温度、最大温差及压降变化曲线如图10所示,电池的平均温度呈现下降的趋势,这是由于冷却流道宽度的增加,使得冷却液与冷却板换热面积增大,有利于传热.但是流道宽度的增加会使得流道截面积增大,降低冷却液流速,可能给换热造成不利影响,而电池平均温度的下降则意味着在宽度增大的过程中,冷却液接触面积的增大给换热带来的积极作用占主导地位.电池最高温度和最大温差则在流道宽度超过9 mm后有略微上升,其原因为随着流道宽度的增大,并联区域分配的流量变小,同时流速也相对减小,使得高温区没有得到足够冷却.此外冷却流道宽度的增加可以降低冷却液进出口压降,但趋势会随着流道宽度的增加而逐渐变缓.

图10 不同流道宽度下电池温度、最大温差及压降变化曲线

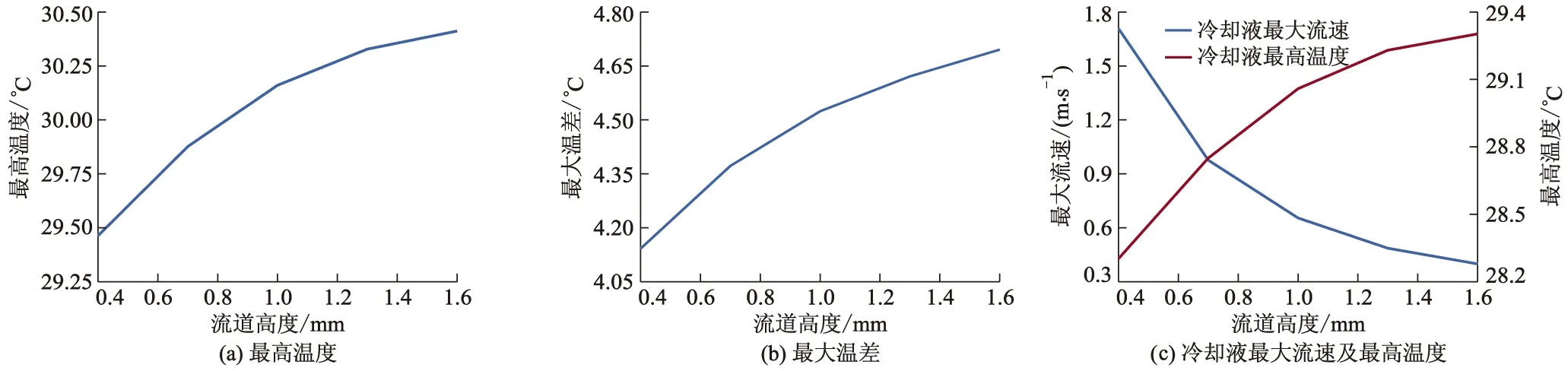

3.4 不同流道高度的影响

流道高度分别为0.4、0.7、1.0、1.3、1.6 mm时,电池最高温度、最大温差、冷却液最大流速及冷却液最高温度的变化曲线如图11所示,随着流道高度的增加,电池最高温度升高了0.94 ℃,同时,电池的最大温差也上升了0.55 ℃.这说明流道截面积的增加并不总能带来更好的冷却性能,流道高度的增大虽然意味着冷却液与冷却板有更大的接触面积,但是在流量一定的情况下,更大的流道截面积使得冷却液的流速更低.从图11c可以看出,在恒定流量下,冷却液最大流速从1.7 m·s-1下降到0.4 m·s-1,这使得冷却液温度从28.3 ℃升高到29.3 ℃.冷却液温度的升高使得对流传热的热流密度降低,进而导致电池温度的升高.这说明高度方向上流道尺寸的小幅增加带来的正面效果小于流速的减小所引起的负面效果,从而导致整个冷却板的冷却效果降低.

图11 不同流道高度下电池最高温度、最大温差、冷却液最大流速及冷却液最高温度的变化曲线

4 结 论

1) 与传统串行流道、并行流道及U形流道冷却板相比,采用串并联结合流道的冷却板冷却液流速分布更加均匀,且具有较好的温度表现及压力表现.

2) 冷却液入口质量流量的增加会降低电池的最高温度以及温差,但在到达5 g·s-1之后电池温度降低幅度会逐渐变缓.不能仅通过增大冷却液流量来改善电池温度表现.

3) 流道宽度的增加会使最高温度以及最大温差先减小后增大,而电池的平均温度及冷却液进出口压降会随流道宽度增加而逐渐降低,但实际设计时需要考虑冷却板强度问题.

4) 流道高度的增加会恶化电池温度表现,使电池的最高温度以及温差增加,但是较小流道高度会使得冷却液压力损失增大,在流道设计时需要权衡压降与温度表现.