面向智能工厂的多种类RFID混合跟踪系统应用研究

江淮汽车集团股份有限公司 安徽合肥 230601

车体自动识别跟踪系统(AVI,Automatic Vehicle Identification System),是智能工厂的标志性系统之一,也是不可或缺的基础系统。AVI的设计配置方案,直接决定了整个智能工厂信息化系统的深度、广度以及可扩展性。而RFID是汽车行业应用最为广泛的数据采集工具之一,是智能工厂的标志性设备。但RFID(无线载码体)技术频段和类型众多,如何选择合适的RFID配置方案,是一个需要详细探讨的课题。

AVI系统综述

AVI 系统利用条码、RFID等手段,对在线的产品进行全程跟踪,是底层生产自动化设备与上层信息管理系统连接的关键纽带,在生产制造执行系统中起到承上启下的作用——接收工厂级的计划排产系统发布的日生产计划,并根据生产计划发指令给生产自动化设备调用相对应的程序指示生产,并在加工结束后返回实际生产结果。同时,系统可以根据预先设定的路由规则(远程模式)或完全人为地(本地模式)对各区域的产品进行优化调度,从而确保经过缓冲区重新排序后的产品序列尽可能贴近于计划生产序列,从而大大提高车间的生产效率。

江淮蔚来工厂项目实现了从白车身焊装上线到物流发运全过程RFID自动跟踪。AVI站点从焊装发舱开始,到焊装车间主线、调整线、WBS、涂装、PBS、总装及检测入库全过程,采用83个RFID站点(焊装39个、涂装25个,总装19个)的自动跟踪。以TAG自动传递车型信息指导各个机器人等智能装备自动选取工作程序,实现全柔性任意切换和过程上线生产;通过生产调度功能实现对WBS、分色区、PBS的调度,满足OTD生产的要求;通过AVI实现生产过程的透明化。

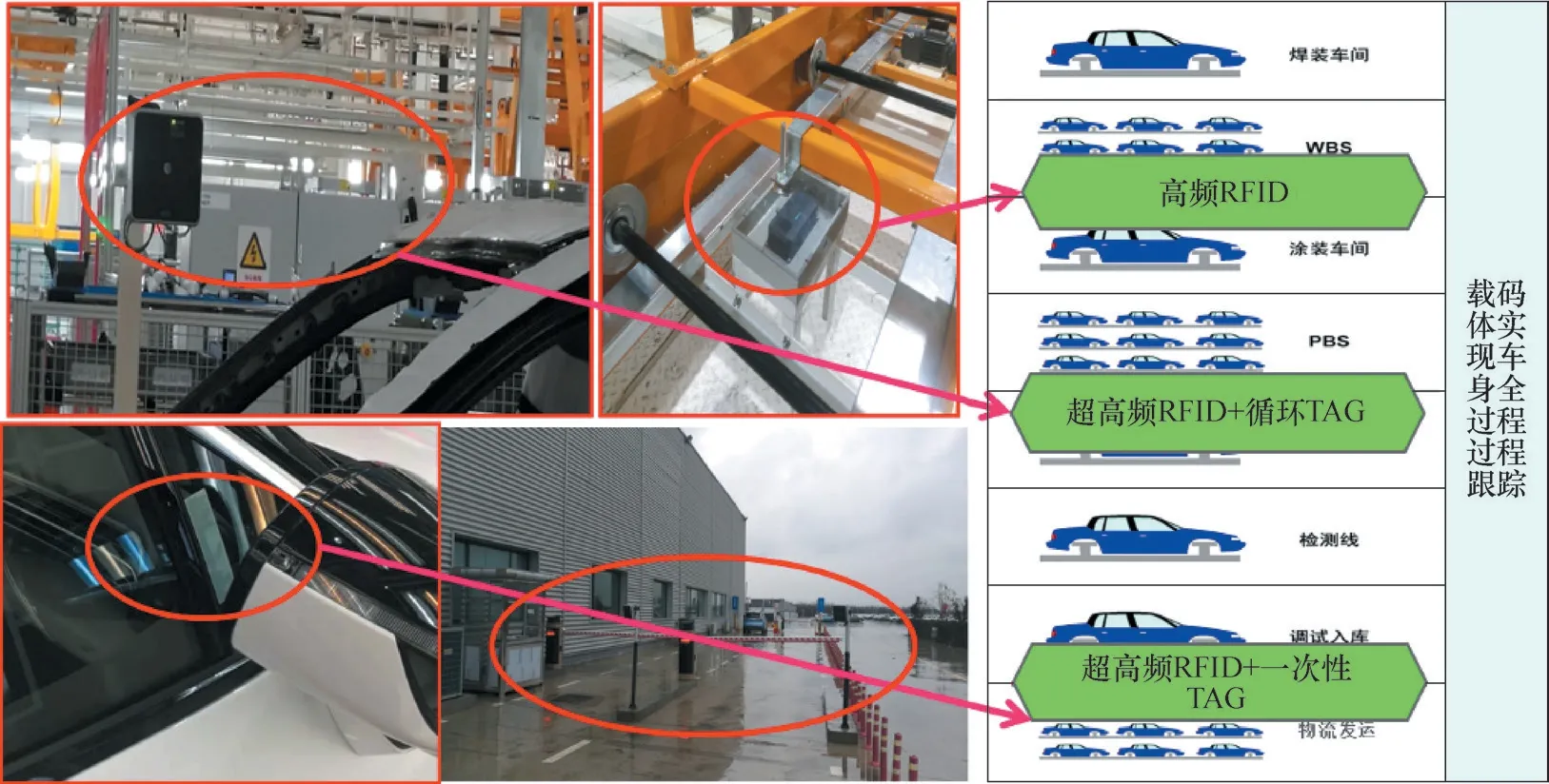

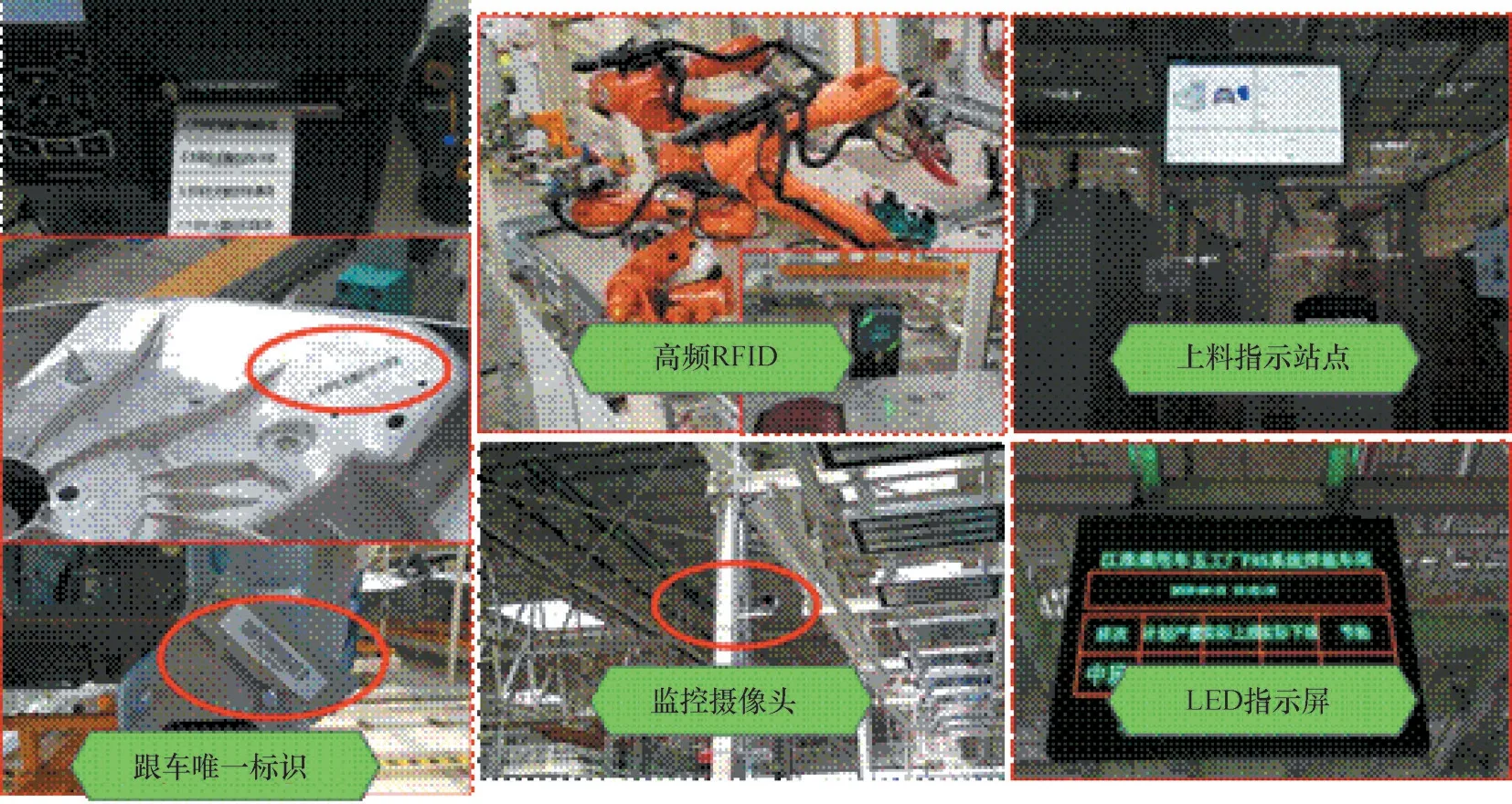

基于大规模定制化的顶层设计,本次车身的VIN规划在总装内饰上线处打刻,根据生产过程特点和保障生产系统“安全、稳定、低故障、快恢复”的理念,如图1所示,本系统采用了“初始条码+多种RFID”并用的方式实现全过程精准跟踪。发舱上线根据上线计划匹配条码,在焊装主线上线处转为常温高频RFID跟踪(TAG安装在滑橇上),直至涂装入口切换为高温高频RFID方式,同时在调整线处把张贴的条码改为挂到纵梁上,作为车身可人工识别标识,直到总装PBS下线处以为备用;在PBS拆车门处把高频RFID切换成超高频RFID(TAG安装在车身上),实现总装车身跟踪;总装OK下线处,超高频可循环TAG再此切换成一次性纸质超高频TAG,随车交付物流直至发运。

图1 全过程跟踪

AVI站点功能

通过在车间各区域设置的AVI站,根据计划信息或条码信息将车辆、零部件和载具、吊具的属性写入载码体,并在一些重要工位从载码体读出该产品的属性,并将产品属性中的加工参数传送给自动化设备指导其准确加工。

通过在车间各区域设置的AVI站,根据计划信息或条码信息将该产品属性写入载码体,并在一些重要工位从载码体或条码中读取,识别跟踪生产序列。现场AVI扫描站实现RFID读写、扫描产品条码、检查条码、产量计数以及合格判断等功能。

1)以太网通讯检测:检测AVI扫描站跟AVI系统及数据库服务器的网络通讯状态。

2)VIN码读取:自动读取RFID读到的信息或扫描枪扫到的条码或是通过键盘输入的条码。

3)强制放行:当车身上没有条码也无法获知条码的情况下,可以按这个按钮强制放行。放行操作将导致系统对产品失去跟踪,无法让管理系统得知产品的生产信息,所以一定要十分慎重。

4)查看生产计划 显示需要生产的计划信息。

5)查看过点信息 显示当班扫描过的车辆信息。

6)信息履历:显示操作扫描站的状态信息。

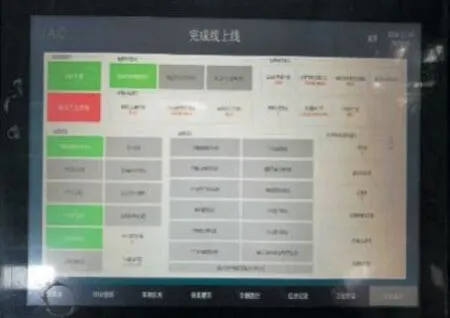

7)自动识别流程如图2所示。

图2 自动识别流程

标准化TAG编码规则设计

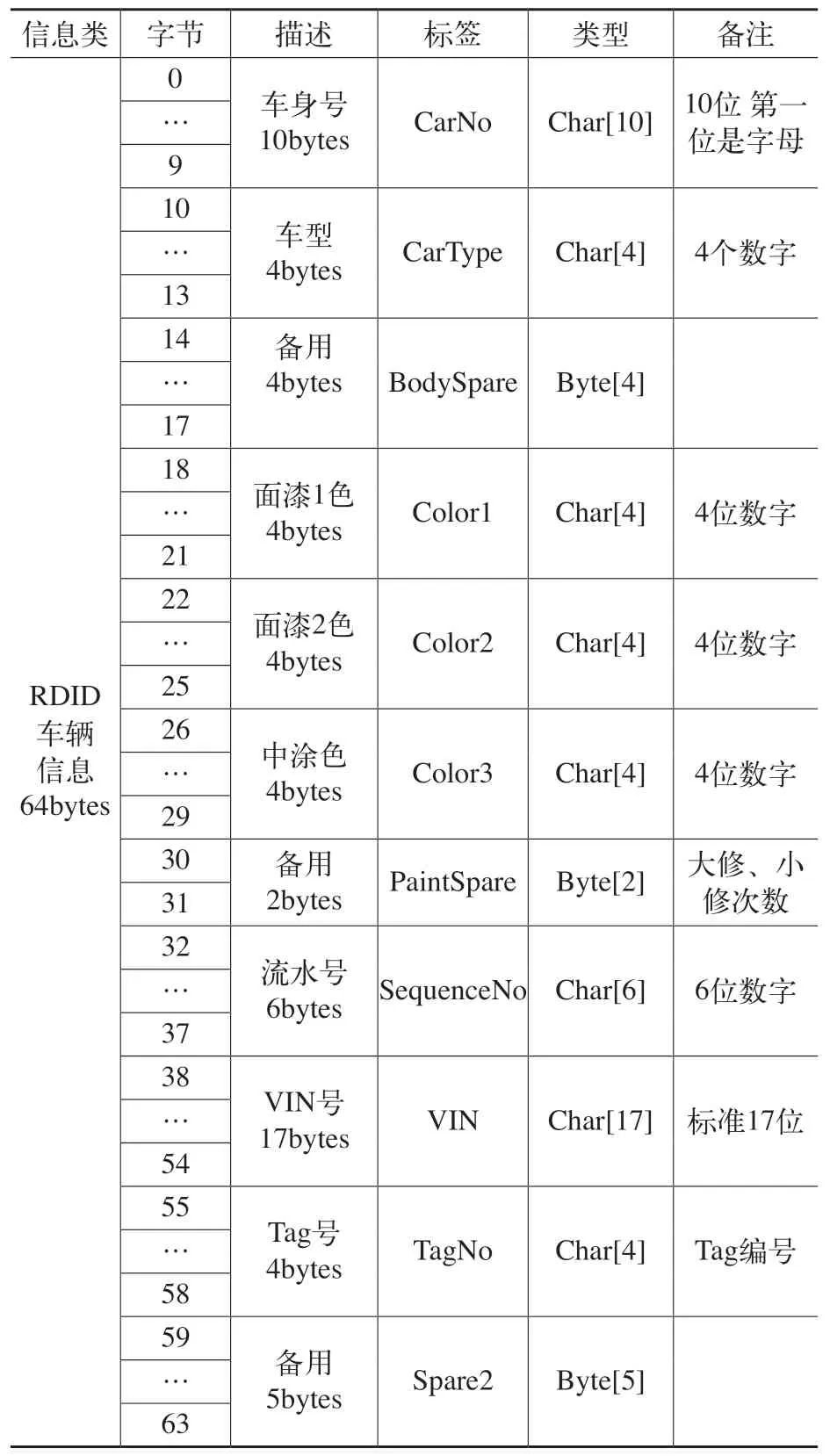

为确保整个车间各个系统数据的有效交互和信息编码的统一性、规范性,做到用同一个语言说话,在设计初期根据生产特点定义了全厂通用的TAG编码规则,见表1,在确保信息通用、高速读写的同时也为各个车间预留了扩展的字段。

焊装车身跟踪与调度

焊装车间从发舱开始,由PPS计划模块实时下达焊装生产计划到发舱PLC,实现与生产线信息交互,指导生产线按计划进行生产,自动化生产同步自动防错,同时在线打印上线车身的白车身号及车型数据,作为总装前车身信息双保险支撑标签。

如图3所示,采用高频RFID(循环TAG)+条码防错技术的焊装AVI系统实现了与机器人生产线系统全方位信息融合,每个自动工位的机器人和夹具都是通过本工位的RFID天线自动读取台车上的TAG内车辆信息,调用自动化程序进行工作,改变了传统的对列方式和工位件车型数据传递生产的方式,降低的错误概率,实现单工位智能作业,提升了生产线柔性,真正意义上达成全柔性混线的定制化生产目标;WBS可根据订单需求实现柔性调度。

表1 全厂通用编码规则

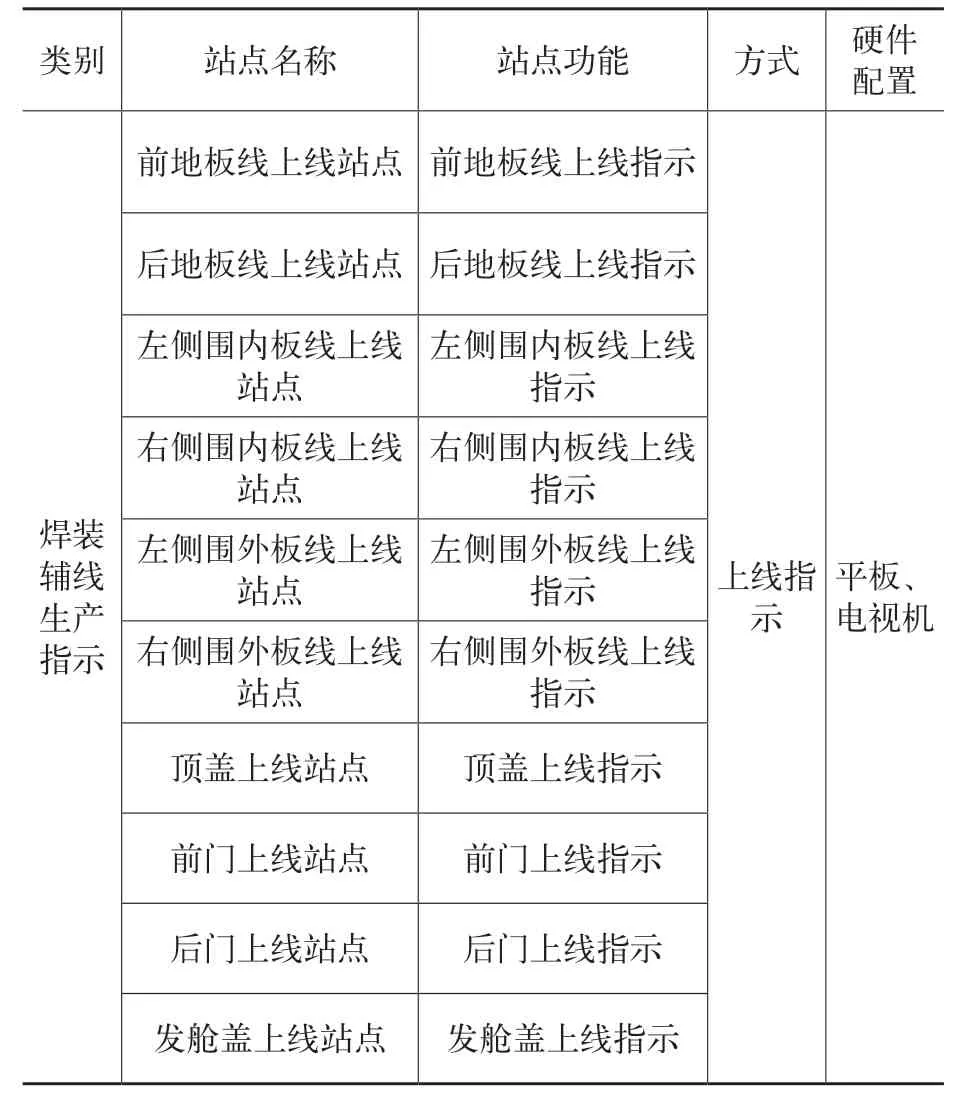

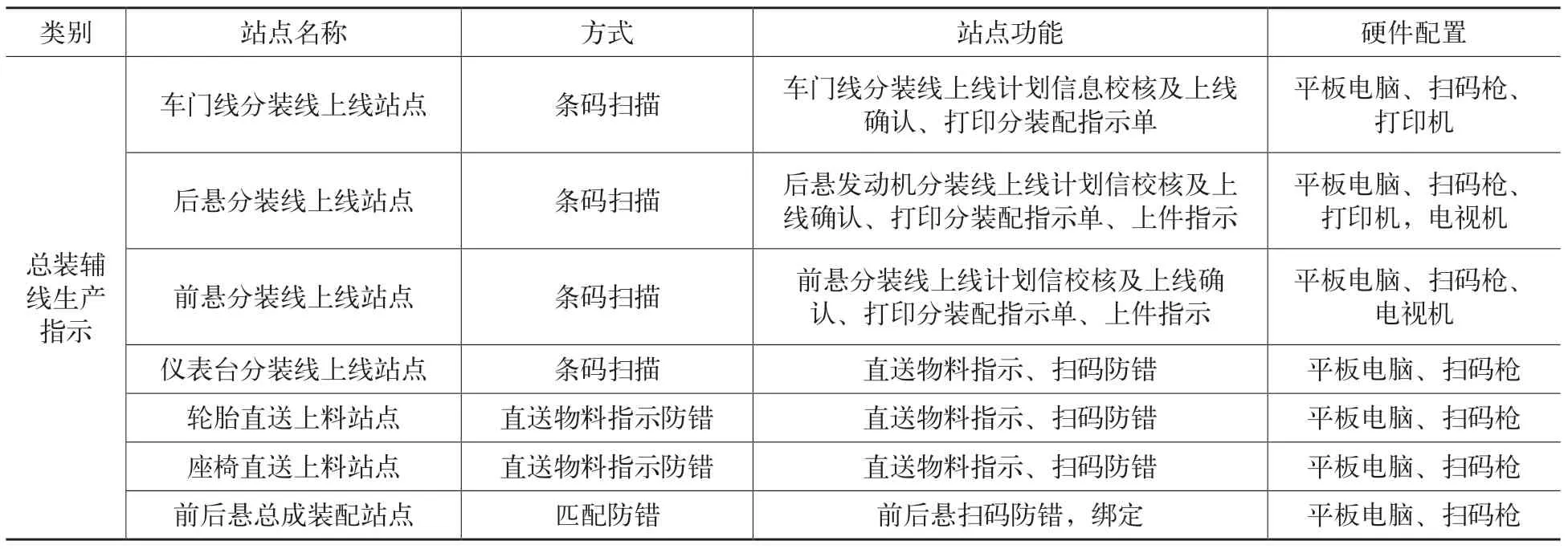

为实现主线和分拼线的生产匹配,焊装车间在各关键工位设置指示终端,根据AVI系统的计划信息,让工人快速、准确、有序地进行物料装配,确保生产按计划同步、有序进行。各区域指示终端见表2。

表2 各区域(站点)指示终端一

图3 全过程跟踪与调度

涂装车身跟踪与调度

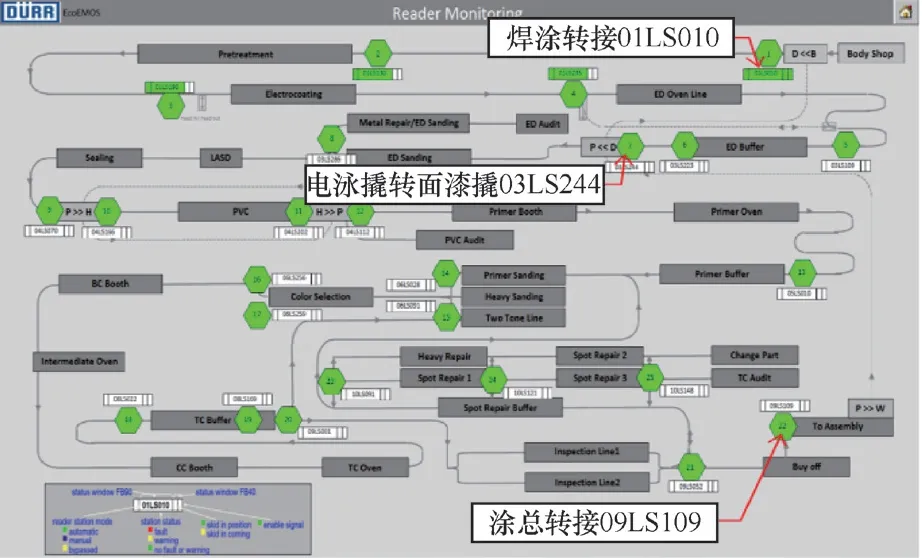

涂装车间根据涂装工艺特性,形成一套完成的ECEMOS系统,通用设置25个高频RFID站点,并采用220℃高温TAG,实现全涂装车间的车身跟踪,路由管理以及与机器人自动化线间的智能交互,确保生产过程实现车身自动管理,机器人自动识别车身、自动选色、自动涂胶、自动喷涂、自动套色等功能;在分色区关键工位,系统根据生产执行计划、同色集中及序列符合率等相关因素对车身喷涂颜色进行匹配定义,系统具备分色匹配规则的设定与调整功能及人工干预功能。

如图4所示,工厂AVI系统与ECOEMOS系统通过Webservice进行计划下达与生产实绩回传,交互实现数据的实时同步和全局共享。

图4 实时同步和全局共享

总装车身跟踪与调度

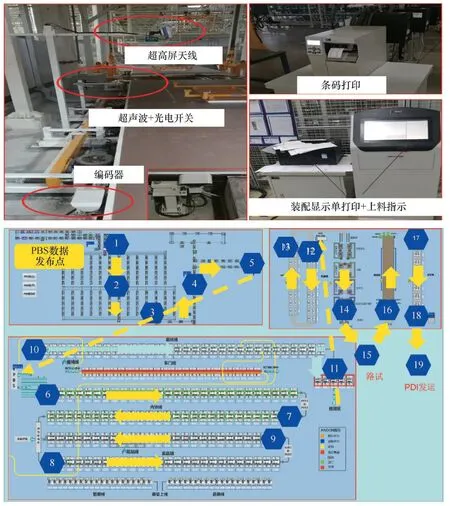

总装车间的PBS(涂装车身储存平台)、内饰、底盘、合装、转运线、OK线、检测、淋雨、报交、出入库及发运进行全过程RFID跟踪,如图5所示。

图5 总装车间全过程跟踪

1)其中PBS采用高频RFID+条码防错技术,5个站点,在精排区和定序区之间形成上线前2h的精确定序发布,实现全车间物料拉动序列发布,指示单打印发布;4.5h存量PBS调度功能,有效实现了按总装订单生产能力。

2)在内饰、底盘、合装、转运线及OK线采用超高频RFID(循环TAG)+条码防错+编码器技术,实现了在线车身精确到毫米的位移跟踪和停线互锁功能,提供了关键件在线工位防错、拧紧在线工位防错、EOL等智能装备在线工位防错以及数据交互的技术基础。

3)在检测、淋雨、报交、出入库及发运采用了超高频RFID(纸质TAG)+条码防错+PAD扫描技术,实现了车辆任意位置管控,并为车辆存储、运输、交货提供了随车电子身份证,实现了车身智能化储运功能。

表3 各区域(站点)指示终端二

4)为实现主线和分拼线的生产匹配,总装车间在各关键工位设置指示终端,根据AVI系统的计划信息,让工人快速、准确、有序地进行物料装配,确保生产按计划同步、有序进行。各区域指示终端如表3所示。

实时生产统计辅助决策

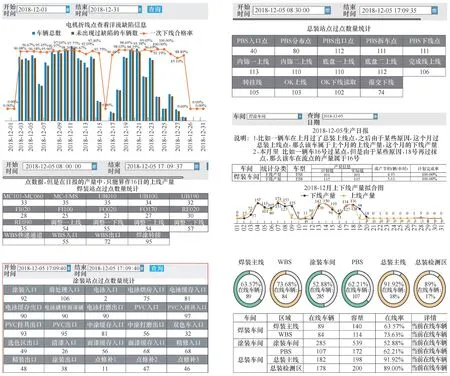

通过AVI的过点数据,为生产提供各个生产部位的实时统计数据,如图6所示,做到生产流程高度透明化,年、月、日、时以及当前在线车辆;结合PMC设备监控系统辅助我们对生产资源的有效分配和调度,提高决策效率。

图6 生产部位的实时统计数据

结语

江淮蔚来工厂的车身跟踪系统,是一个条码、高频RFID、超高频RFID以及循环标签、一次性标签混合使用的成功案例,为后期工厂的车身跟踪建设提供了范例。焊装RFID与产线融合,完全实现信息的多维度融合,实现数据的唯一性,完全解决了自动化工位多车型识别的柔性问题,同时为质量追溯、拧紧、防错及工艺参数匹配等多方面提供精准详实的信息基础,为工艺瓶颈的评估提供了全向数据保障,将成为江淮后期焊装建设的标准。而总装RFID工位级精细化管控,为物料拉动及物料结算、ANDON、工位操作管理、在线质量追溯及防错等提供详实的数据支持。