平原地区泵闸工程温控防裂优化与反馈研究

程 井 张 宇 李明志 程慎伟 李同春

(1.河海大学 水利水电学院,南京 210098;2.中交水利水电建设有限公司,浙江 宁波 315200)

随着经济的发展和生态需求的提高,近年来我国平原地区泵闸工程建设非常迅速.但受工程客观条件的限制,泵闸底板及墩墙开裂问题仍十分普遍,特别是早期闸墩表面裂缝、中下部枣核型裂缝及闸墩竖直向贯穿裂缝[1-7].泵闸开裂原因主要有3方面:1)平原地区泵闸结构材料普遍采用高性能泵送混凝土,绝热温升往往高达40~60℃[3-4],远高于大坝混凝土;2)泵闸工程混凝土浇筑施工普遍强度高、持续时间短、间歇期长,不可控因素较多,很难像大坝混凝土那样实施严格的温控措施;3)泵闸结构复杂,大体积混凝土与薄壁混凝土并存,软土地基变形、桩基约束、结构自身约束三大要素均对结构温度应力有较大影响.与大坝工程类似,目前泵闸工程上一般采用内部通水与外部保温相结合的方法减小初期内外温差,并通过不同温控措施(通水时间、冷却水温度及流量、水管间距及保温层厚度等)效果的仿真对比来优化温控措施[2,4];计算方法主要有考虑水管冷却效果的混凝土等效热传导方程[8]、模拟混凝土水管冷却效应的直接算法[9]、水管冷却精细算法[10]、子母模型联合反馈修正算法[11]等.

实际施工中,受具体工程条件限制,温控因素调整范围非常有限,需要结合不同情况采取相应的研究思路.部分工程的冷却水来源与质量也是一大难题,因此,全过程跟踪反馈分析及预测,对于计算模型、参数及算法的有效性验证,以及后续工程温控措施的调整优化,具有极高的应用研究价值.

本文基于大体积混凝土通水冷却等效算法,以上海HTG 泵站为例,对平原地区泵闸工程施工全过程温控措施优化方法进行了深入研究.施工前通过全过程仿真及对比分析提出底板分期通水温控方案;施工过程中依据实际情况对通水过程进行实时调整,并结合实测温控资料,对底板温度场与应力场进行反馈分析,验证实验数据的可靠性和算法的可行性,评判该方案的防裂效果;最后在反馈成果的基础上,对墩墙的温控防裂效果进行预测.另外,针对吊空模板及后浇带[12]等泵闸结构常用温控措施也进行了分析研究.

1 计算原理与方法

1.1 非稳定温度场基本计算理论

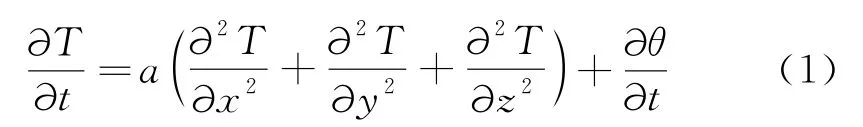

在计算域R内任何一点处,不稳定温度场T(x,y,z,t)必须满足热传导控制方程:

式中:T为温度(℃);a为导温系数(m2/h);θ为混凝土绝热温升(℃);t为时间(d).

1.2 水管冷却温度场等效算法

外表绝热的混凝土圆柱体,直径为D,长度为L,混凝土初温为T0,绝热温升为θ(τ)=θ0f(τ),进口水温为Tw,长度L范围内混凝土平均温度为[8]:

式中:φ(t)和ψ(t)分别为水冷函数和水冷温升函数:

式中:p1=k1(ga/D2)s;D为冷却水管控制的混凝土柱等效直径.

于是可得混凝土水管冷却问题的等效热传导方程:

1.3 应力场基本理论与方法

混凝土在复杂应力状态下的应变增量一般包括弹性应变增量、徐变应变增量、温度应变增量、干缩应变增量和自生体积变形增量,因此有:

2 工程算例

2.1 HTG 泵站有限元模型与计算参数

HTG 泵站位于上海市奉贤区,为1级水工建筑物.有限元模型如图1所示,从下至上依次为地基、垫层、底板、流道与墩墙.泵站底板长33.0 m,宽26.2m,厚1.8~3.6m,进水流道、泵室及出水流道分别长10.6m、8.8m、13.6m.进、出水流道边墩宽1.5m,中墩宽1.1m,底板混凝土一次浇筑,流道与边墙分3次浇筑.有限元模型基础向上下游方向分别延伸26.3m,左右侧方向延伸15.5m,建基面向下延伸35.0m.坐标系以y轴正方向为顺河向,x轴为左右岸方向,用8节点6面体单元进行空间离散,共有节点60178个,单元52660个.

图1 泵站整体有限元模型

计算温度场时,地基底部与四周为绝热边界,其余部位均为第三类散热边界,其中,底板上表面覆盖土工布,四周有木模板.底板与墩墙采用水管冷却,水管采用梅花形布置,水平及垂直间距均为1.0m,对应的冷却混凝土柱体直径D为1.167m.应力场分析时,地基底面全约束,四周侧面法向约束,其他边界为自由面.

根据气候资料将当地气温拟合成余弦曲线:

式中:t为时刻(月).

根据实验数据拟合得到混凝土绝热温升曲线:

式中:最终绝热温升θ0=53.39℃,拟合参数n=0.7125.

根据实验数据拟合得到混凝土弹性模量曲线:

式中:E0为弹性模量终值(34GPa);τ为龄期(d);a、b为拟合参数,分别取0.44、0.54.

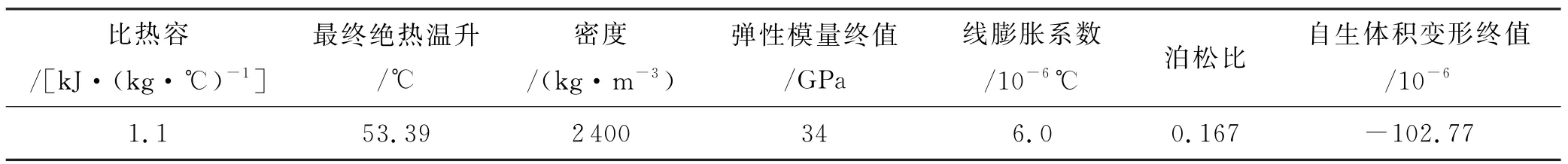

混凝土自生体积变形实验数据见表1.计算所需主要热学与力学参数见表2.

表1 自生体积变形统计

表2 泵站混凝土热学与力学特性参数

2.2 底板温控方案优选

对泵站底板初设7种温控方案,各方案具体措施及主要温度场计算成果见表3.

表3 不同温控方案温度场计算成果简表

据表3可知:

1)无温控措施(Case0)工况下浇筑混凝土3.7d后达到最高温度61.13℃,4.7d 后最大温差超过35℃.

2)对比Case0与Case1,说明通20℃冷却水、控制β为20kJ/(m2·h·℃)能将最高温度降低约11.5℃,降低内外温差约18℃,最高温度龄期缩短1.5d,最大温差龄期缩短1d.

3)对比Case2与Case1,浇筑温度增加7℃,最高温度增加约6℃,最大温差增加约3℃.

4)对比Case3和Case1,可见通水温度从20℃降为15℃对最高温度和内外温差影响很小.

5)对比Case1和Case4,可知β减小一半后,内外温差从17.95℃降至11.92℃.

6)Case5、Case6 采取两期通水,温控效果相似,而与Case1相比,最高温度、最大温差变化均很小,但Case6的水温更低,成本更高.

7)表中最后两列显示,一期通水方案(Case1~Case3)的最高温度和最大内外温差出现在2.2d与3.7d,加强保温措施(Case4)会延迟最大内外温差龄期0.5d,两期通水方案(Case5~Case6)将分别延迟最高温度和最大内外温差龄期1d和0.5d.

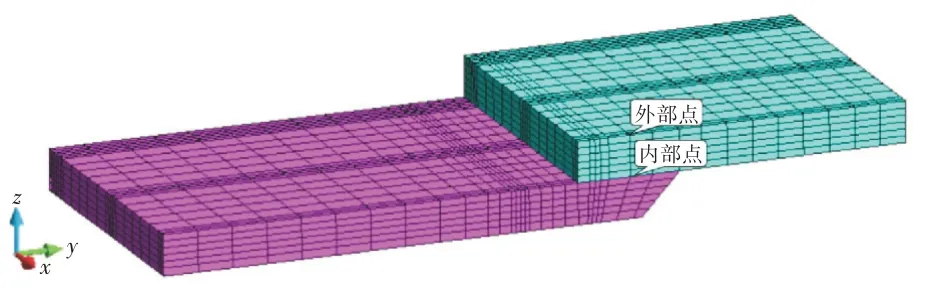

沿底板轴线截取纵剖面如图2所示,内外各取一个特征点.

图2 底板特征点

图3为各方案温度过程线,(b)、(c)、(d)相比(a),最高温度与内外温差降幅均很大,温度过程线在15d内降至平稳,温控效果明显.

图3 底板特征点温度过程线

采用一期通水措施(Case1),温度过程线的主要下降段在2.2~12.2d,在此基础上加强保温措施(Case4)能减小1/3内外温差.Case1与Case4的初期降温速率很大,分别为3℃/d与2.8℃/d,接近或达到设计允许降温速率3℃/d.两期通水方案Case5的温度过程线主要下降段在3.2~14.7d,Case5最大降温速率为2.5℃/d.

各方案的应力过程线如图4所示,Case0的前期外部点拉应力最大值为1.12MPa,超过允许抗拉强度,存在开裂风险.而(b)、(c)、(d)的外部点应力曲线在抗拉强度曲线之下,最大值不超0.65MPa,这3种方案的外部点应力最大值相差不过0.15MPa,防裂效果差别不大.

综上所述,通水保温措施能大幅降低初期底板混凝土最高温度、内外温差及表面拉应力,防止表面开裂,缩短最高温度龄期,快速削峰并控制降温速率.综合考虑温控防裂效果与成本,底板的温控方案可参考Case5,采取两期甚至多期通水的措施,并实时监控调整通水水温,控制降温速率.

2.3 底板温度场与应力场反馈分析

受实际情况限制,无法预冷骨料,也不具备制冷水.底板实际温控方案为:浇筑时间选在傍晚,自然入仓浇筑温度为18℃,通水14d,选择当地河水,底板开始浇筑即通水,保温措施与表3中Case5相同.底板混凝土共分为A01~A04 四个测区,每个测区布设6~8个测点,测区布置如图5 所示.采取自动化监测,测温频率为20min/次,同时实时监测气温及水管进、出口水温,并根据实际需要,通过河水与回水混合的方法实时调整通水温度.现场施工图如图6所示.

图6 底板温度场现场施工图

为验证2.1节中实验数据的有效性与通水冷却等效算法的可行性,依据实际温控方案对底板温度场与应力场进行反馈计算.气温采用现场实测值,由实测水温、流量确定通水方案为:0~6d 通水温度为24.2℃,流量为4m3/h;6~12d通水温度为26℃,流量为1m3/h.温度边界、应力边界与2.1节相同.

以A01测区为例,对比反馈计算曲线与实测曲线如图7所示,结果表明各测点反馈值与实测值的变化趋势、最高温度龄期基本相同,后期由于现场通水条件限制,换水频率有一定降低,实测值在反馈值附近波动,反馈与实测的平均值曲线吻合度较高.考虑现场温控条件较为复杂,整体上反馈计算与实际过程已非常接近,说明实验拟合参数可靠,等效算法仿真效果基本满足计算要求,可用于后续工程的计算.

图7 底板温度场反馈计算与实测对比

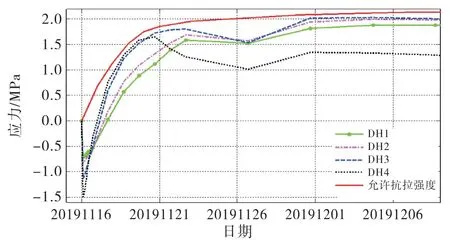

图8给出了底板吊空模板部位典型节点(如图5)的应力,其中最大应力点DH3点第6d及14d顺河向应力分别为1.8MPa、2.0MPa,均不超过允许抗拉强度.

图8 底板应力场反馈结果

上述分析说明本工程的温控方案合理可行,在实际工程中,选择低温时段浇筑,抽取当地河水用于通水,利用回水调整通水温度并做好保温措施,能取得良好的温控防裂效果.

2.4 墩墙温控防裂效果预测

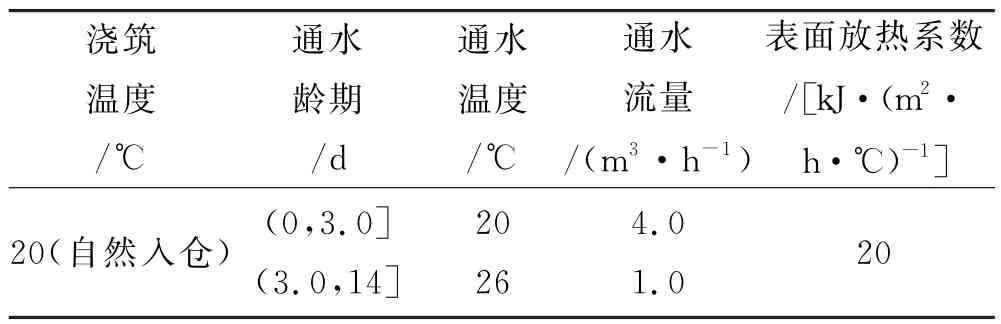

HTG 泵站墩墙与底板分期浇筑,设置吊空模板与后浇带以降低墩墙内部后期拉应力,水管布置、保温措施、温度边界与应力边界同2.1节.参考2.2节与2.3节研究成果,墩墙应采取表4所示通水方案,前期水温低、流量大;后期水温略高,流量小.

表4 墩墙温控方案

工程经验表明泵闸工程墩墙混凝土最容易出现温度裂缝[7-8],为研究墩墙部位混凝土温度应力变化规律,在边墩部分(BD1~2)、中墩部分(ZD1~2)与流道顶板(LD1~3)选取特征点如图9所示.

图9 墩墙特征点

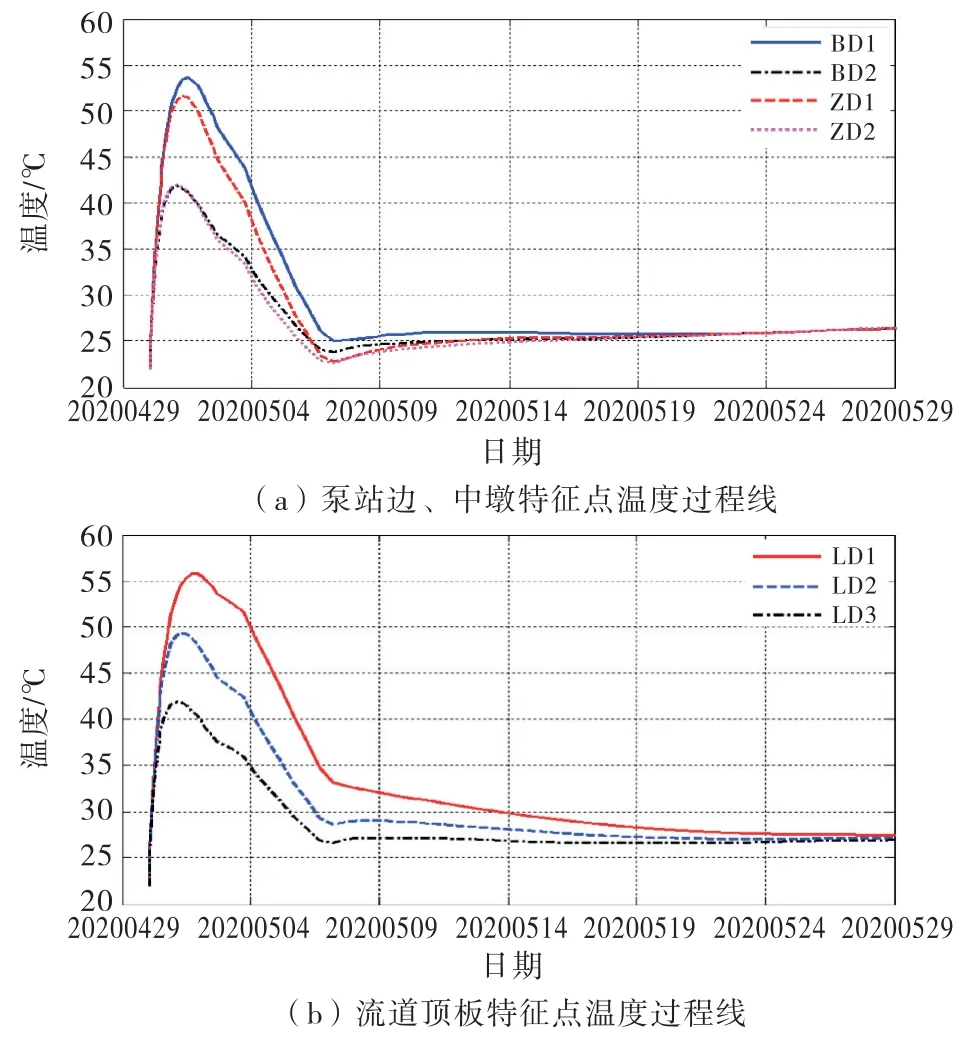

图10 墩墙特征点温渡过程线

图10(a)、(b)均表现为墩墙混凝土温度由内而外逐渐减小,主要特征值见表5.相比底板,墩墙体积更小,散热面更多,而两者水管间距相同,故前期降温速率超过了3℃/d,最高温度和最大内外温差的龄期均在3d之内.

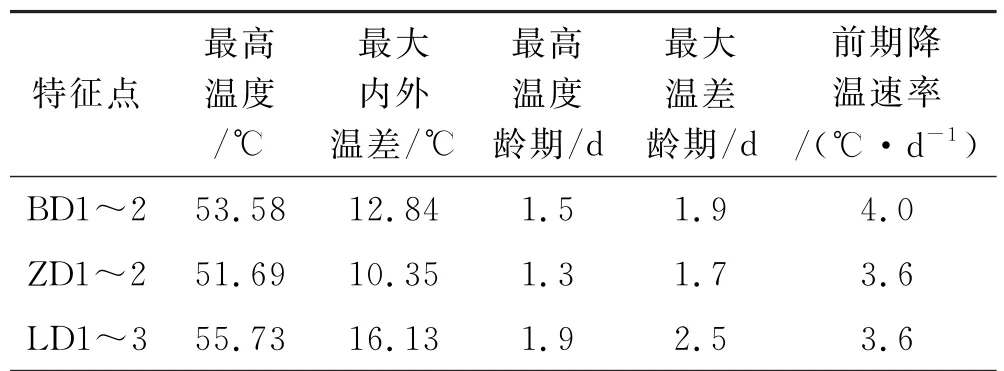

表5 墩墙特征点温度过程线要点

据图11(a),边墩、中墩浇筑后最初为压应力,3d内全部由受压变为受拉,随后内部拉应力快速增长.最大应力发生在BD1点,第6d拉应力为1.75MPa,7.7d达到最大拉应力1.82MPa,未超过允许抗拉强度.据图11(b),流道顶板初期内部受压、外部受拉,拉、压应力到达极值后开始向相反方向变化,至7d龄期各点完成应力状态转换,整个施工期各点的应力水平均很低,未超过允许抗拉强度.

图11 墩墙特征点顺河向应力过程线

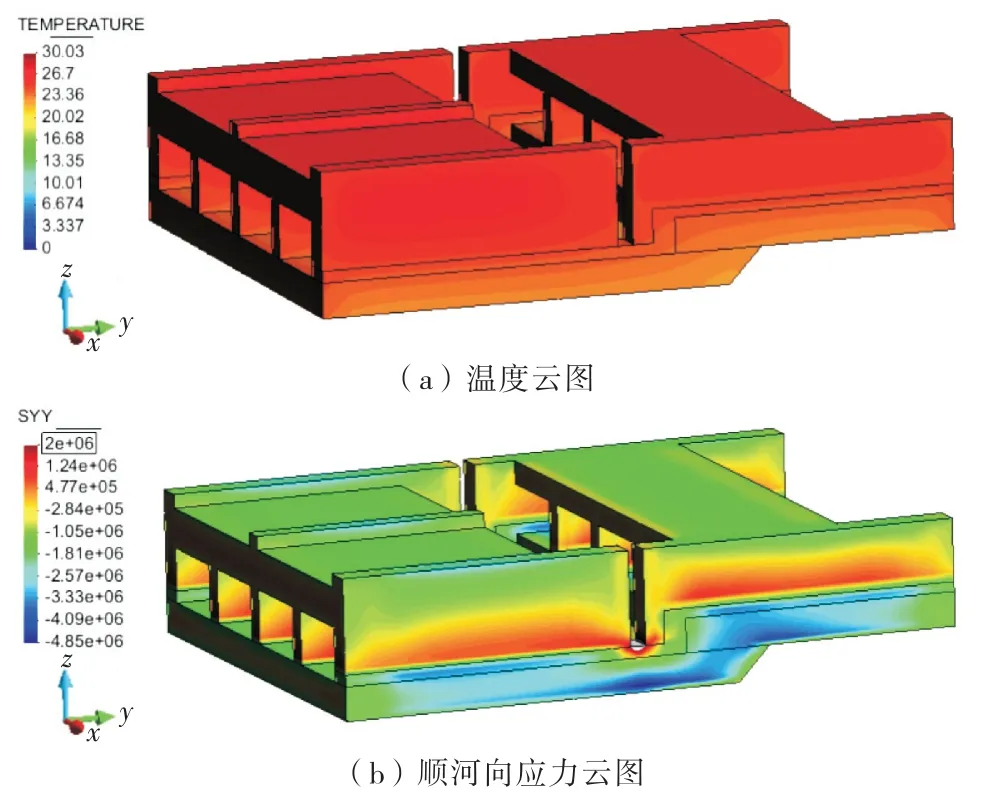

图12给出了墩墙通水结束后(14d龄期)的温度云图与顺河向应力云图,结果显示:墩墙整体温度水平低,最高温度为30℃,表面积大的外表面如顶板与墩墙侧面均呈现中心温度稍高、四周温度低的规律;除后浇带位置应力由于应力集中而超出2MPa以外,其余部位应力均低于2MPa;新、老混凝土接触部分,新混凝土下部受拉,老混凝土上部受压,形成半椭圆形的拉、压应力区,且应力水平沿高程分别向上下递减.

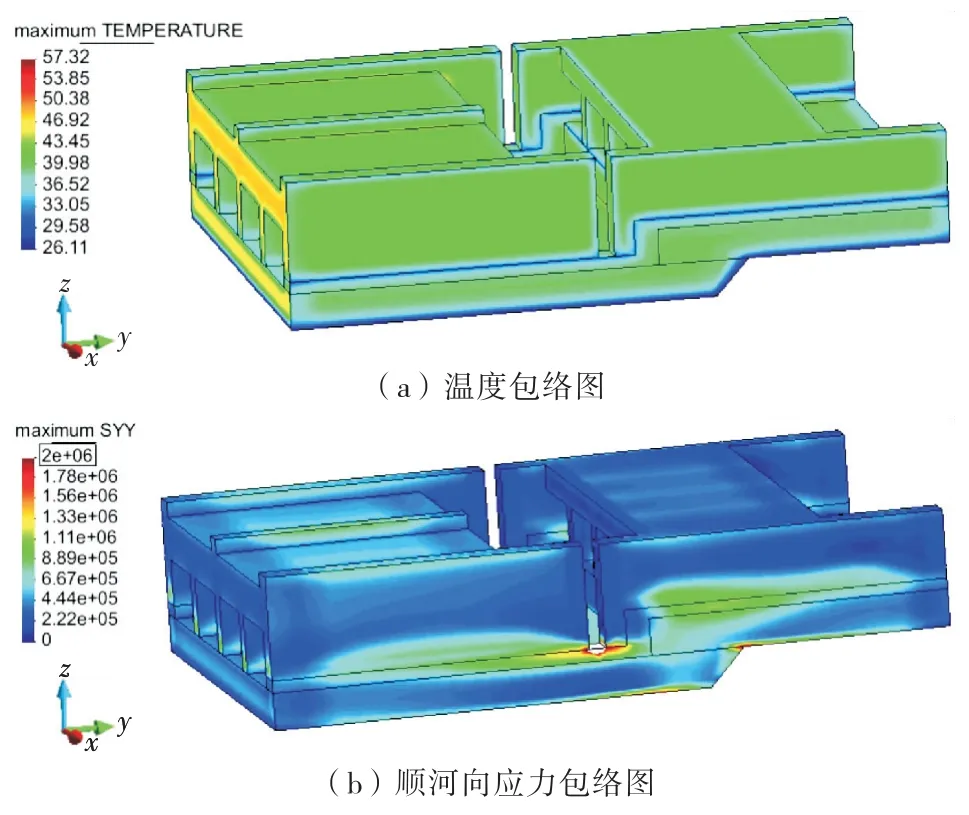

图13给出了泵站底板、流道及墩墙施工期的温度包络图与顺河向应力包络图:施工过程中泵站混凝土内部最高温度为57.3℃,外表面温度分布较为均匀,顶面和侧面为40℃左右,进水流道上下游表面稍高,约为45℃;施工期混凝土顺河向应力,除后浇带局部由于应力集中超过2MPa,其余部位拉应力水平基本在1MPa以下.

图12 泵站墩墙14d龄期温度云图与顺河向应力云图

图13 泵站施工期整体温度包络图与顺河向应力包络图

从计算分析的结果来看,综合采用后浇带、吊空模板及分期通水冷却措施后,流道及墩墙部位混凝土温控防裂效果良好.

3 结论

基于混凝土水管冷却温度场等效算法,对平原地区泵闸工程全过程温控反馈及优化问题进行了研究探讨,有如下结论及建议:

1)对于泵闸工程,由于采取泵送混凝土浇筑,前期混凝土水化热温升特别大,导致较大的最高温度及内外温差,进而产生底板表面裂缝、墩墙及流道裂缝;开裂风险依次为墩墙>底板>流道.

2)建议采取通冷却水进行降温,冷却水管间距1.0m 时能有效降低最高温度;浇筑前须通水,但应尽量保证水管的接头衔接,避免内水压较高而导致爆管;一般通河水或低温井水即可,若河水温度过低,在混凝土达到最高温度后1~2d可利用回水进行混水,适当提高冷却水的温度,控制降温速率,防止降温过快导致内部裂缝.

3)建议对暴露面综合采取表面保温保湿养护措施,实践表明,采取一层薄膜再铺设保温被能较好地解决保温保湿问题.

4)分期通水冷却能有效控制降温速率;综合采用分期通水冷却、后浇带与吊空模板技术是防止泵闸开裂的有效手段.