荷载和温度作用下HDPE管变形特性试验研究

孙振明, 章 涛

(1.河海大学岩土力学与堤坝工程教育部重点实验室,南京 210098; 2.南昌航空大学土木建筑学院,南昌 330063)

HDPE管有良好的化学稳定性和综合机械性能,且柔韧性好,能够承受土体的荷载,使用寿命长,耐腐蚀性好,安装方便,内壁光滑,液体流动阻力小,不易堵塞[1-3],广泛应用于道路、交通、给排水等工程领域. 在垃圾填埋场工程中,HDPE管大量使用在渗滤液收集与导排系统中[4]. Zanzinger等[5]对HDPE管进行了大尺寸的模型试验,通过加载模拟填埋场埋深60 m的HDPE管工况,为填埋场管道设计提供参考. Krushelnitzky等[6]进行了埋地管道试验,研究静载作用下4种不同回填材料对管道变形的影响,试验结果表明,荷载作用下管道发生变形,但没有屈服破坏的迹象. Corey 等[7]进行了室内模型试验,研究静载作用下土工合成材料对SRHDPE(steel-reinforced high-density polyethylene)管的保护作用,试验结果表明,铺设土工格栅的SRHDPE管变形和应变明显减小. 周敏[8]通过室内模型试验研究地基不均匀沉降对HDPE 管道力学特征的影响,发现填土表面沉降位移与HDPE管竖向变形存在着良好的线性关系. 王嘉勇[9]基于室内模型试验研究静动载作用下埋地HDPE管的力学特性,分析了承压板宽度、加载位置、管道初始变形等因素对HDPE管力学性能和变形特征的影响. 董冬冬等[10]通过现场试验和数值计算研究交通荷载作用下埋地HDPE管道附加弯矩变化规律,提出了交通荷载作用下,HDPE管道最大附加弯矩的经验公式. 总结现有研究发现,鲜有学者研究荷载和温度共同作用对HDPE管的影响.

在填埋场工程中,由于垃圾降解产热,其内部温度很高. 章涛[11]监测到国内新填城市固体废弃物层中的垃圾土峰值温度是42 ℃. Yesiller 等[12]总结了世界各地不同填埋场垃圾土的最高温度,发现温度最高可达90 ℃. 可见填埋场工程中HDPE管与普通埋地管不同,其变形情况除受荷载影响之外,还受温度影响.

本试验采用自制钢制模型、加载设备、温控设备和数据采集设备开展室内模型试验,研究HDPE管在荷载和温度共同作用下的变形情况;通过监测试验过程中HDPE管径向变形,揭示HDPE管变形发展规律,并将试验结果与理论计算值进行对比,得到相关结论.

1 试验方案

1.1 试验材料

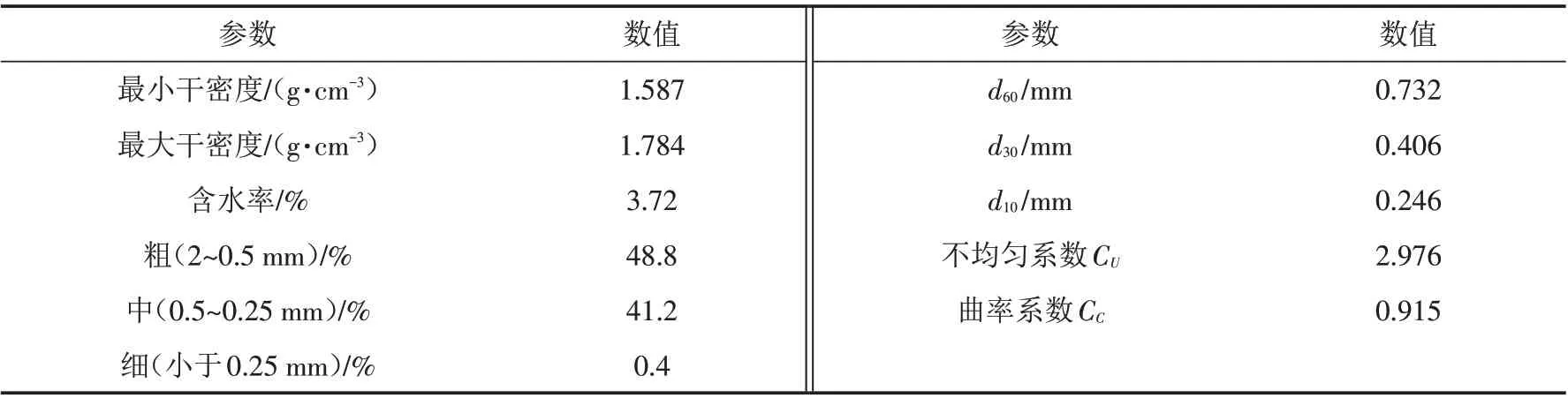

模型试验采用填埋场渗滤液收集系统中常用HDPE管尺寸,外径110 mm,SDR(标准尺寸比)为11;回填材料采用砂土,充分风干后备用,其基本参数及颗粒分析曲线相关参数见表1.

表1 试验用砂基本参数Tab.1 Basic parameters of test sand

1.2 试验设备

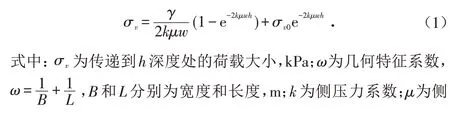

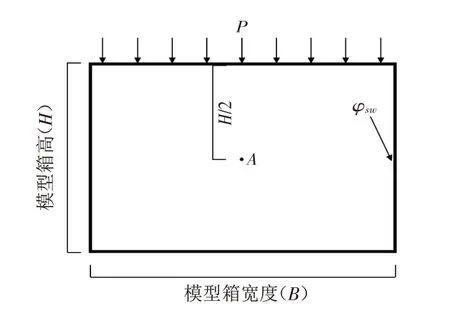

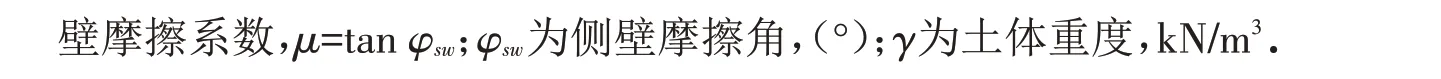

1.2.1 模型箱的设计 模型箱的尺寸以及回填材料与模型箱侧壁之间的摩擦会影响荷载传递的比例,为还原现场实际工况,应尽可能减小尺寸效应和摩擦效应对试验的影响. Brachman 等[13]在设计模型箱时使用修正经典拱理论(Modifying classical arching theory)评估荷载传递到h深度的比率(式1),计算示意如图1.

图1 传递到A点荷载比例与模型箱宽度和φsw关系示意图Fig.1 Schematic diagram of the relationship between load ratio transferred to point A and B and φsw

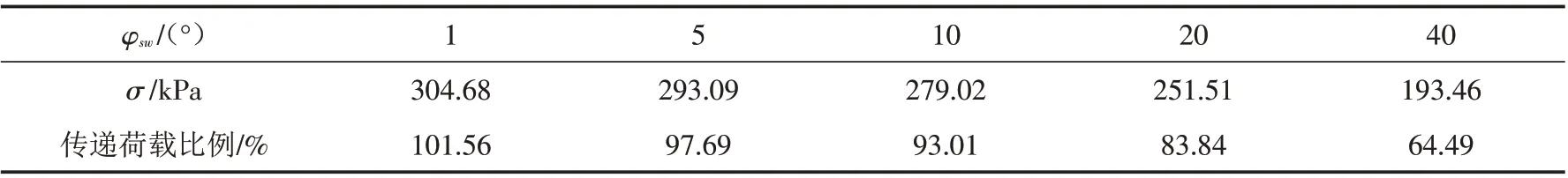

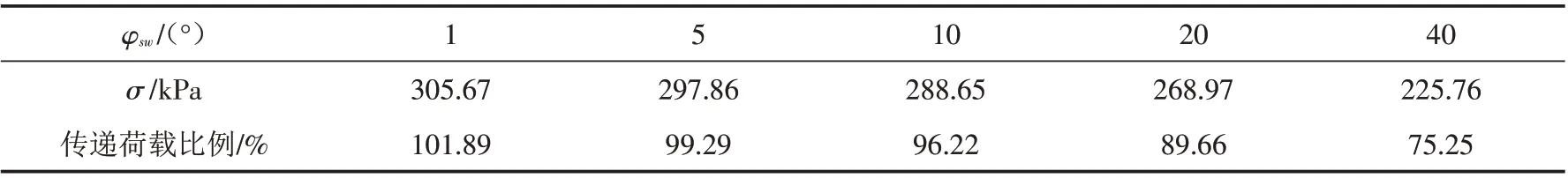

参考相关规范[14-16],确定模型箱高度H 为0.85 m,模型箱高度由垫层高度、回填层高度、覆盖层高度组成. 应用公式(1)计算模型箱尺寸以及侧壁摩擦角对传递荷载的影响,取k=0.33,荷载P=300 kPa,γ=18 kN/m3,h=H/2,分别计算侧壁摩擦角φsw为1°、5°、10°、20°、40°时,模型箱宽度B 变化时传递到H/2 处的荷载值. 当B=1 m和1.5 m时的计算结果见表2和表3,不同摩擦角条件下模型箱宽度与传递荷载值的关系曲线如图2.

表2 B=1 m计算结果Tab.2 Calculation results when B=1 m

表3 B=1.5 m计算结果Tab.3 Calculation results when B=1.5 m

图2 不同摩擦角条件下模型箱宽度与传递荷载值的关系Fig.2 The relationship between the model box width B and the transferred load value under different friction angle conditions

根据Tognon等[18]的研究结果,在模型箱侧壁采用双层PE膜,PE膜之间涂抹硅脂可将侧壁与土体摩擦角减小至5°,因此在管道试验中采用0.12 mm厚PE膜加涂抹硅脂减小边界摩擦效应. 由表2和表3可知,当摩擦角为5°,模型箱宽度为1.0 m和1.5 m时,传递到中心点H/2处荷载的比例分别为97.70%和99.29%. 由此可见,模型箱宽度由1 m增大至1.5 m,荷载传递效率仅提高了1.59%,但试验成本会翻倍. 综合考虑试验需求和经济性,确定钢制模型箱尺寸为1 m(长)×1 m(宽)×0.85 m(高).

1.2.2 加载和温控设备 加载设备使用三向移动式静力加载系统,包括加载框架、电液伺服液压系统、多通道电液伺服控制器、电液伺服静载作动器. 试验时,电液伺服静载作动器上安装的力和位移传感器将所测得力和位移信号实时传送给多通道电液伺服控制器,伺服控制器根据所采集的实时力和位移信号与目标值相比较,再对伺服阀进行调整,控制进入作动器油腔的液压油量,通过以上的闭环控制,实现对力和位移的精确控制. 加载设备框架如图3.

图3 加载设备门式框架外观图Fig.3 Appearance of the portal frame of the loading device

试验使用加热片加温控箱进行加热,模型箱底部、四周和顶部均铺设加热片,加热片外采用2 cm 厚的隔热棉保温. 试验中模型箱边界最高温度60 ℃,监测发现管道温度可达到40 ℃.

1.3 制样方法

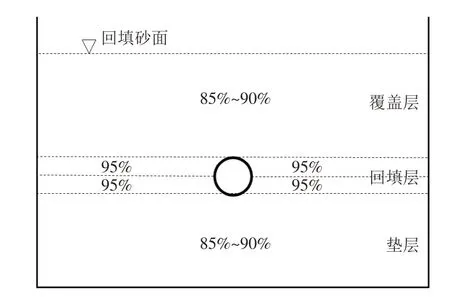

在有关填埋场HDPE管道相关规范[14-17]中,对管道周边回填土样的相对密实度要求为85%~95%,HDPE管试验回填砂土的相对密实度要求如图4. 为了保证回填土样的均匀性,采用砂雨法装样. 砂雨法主要通过改变落距、出砂孔形状等变量进而控制回填土的相对密实度Dr.

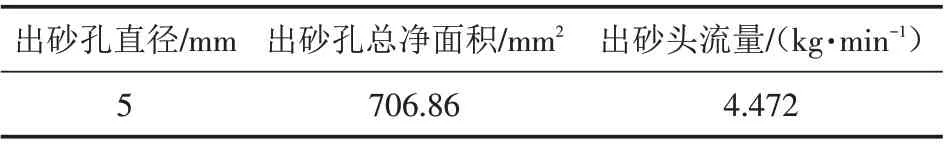

根据蔡正银[19]的研究结果,网眼式的出砂孔适合制备密度较高的试样,因此试验中采用网眼式出砂孔. 曾虹静等[20]的试验发现,当出砂孔直径不小于4倍砂粒最大粒径时,出砂孔不会发生堵塞. 根据试样用砂的颗粒分析试验可知,粒径多在0.25~2 mm,因此确定出砂孔直径为5 mm,自制出砂孔直径为5 mm的出砂头如图5,出砂头参数见表4.

表4 出砂头参数Tab.4 Parameters of sanding head

图4 管道回填砂土相对密实度要求Fig.4 Relative density requirements of pipeline backfill

图5 网眼式出砂孔Fig.5 Mesh type of sand hole

根据以上确定的参数进行重复试验,得到不同落距条件下所制备试样的相对密实度. 落距与相对密实度关系曲线如图6. 砂雨法试验结果显示,落距为20~100 cm,对应的相对密实度为0.606~0.944. 装样时依据管道回填砂土相对密实度要求,选择相对应的落距.

1.4 试验方案和传感器布设

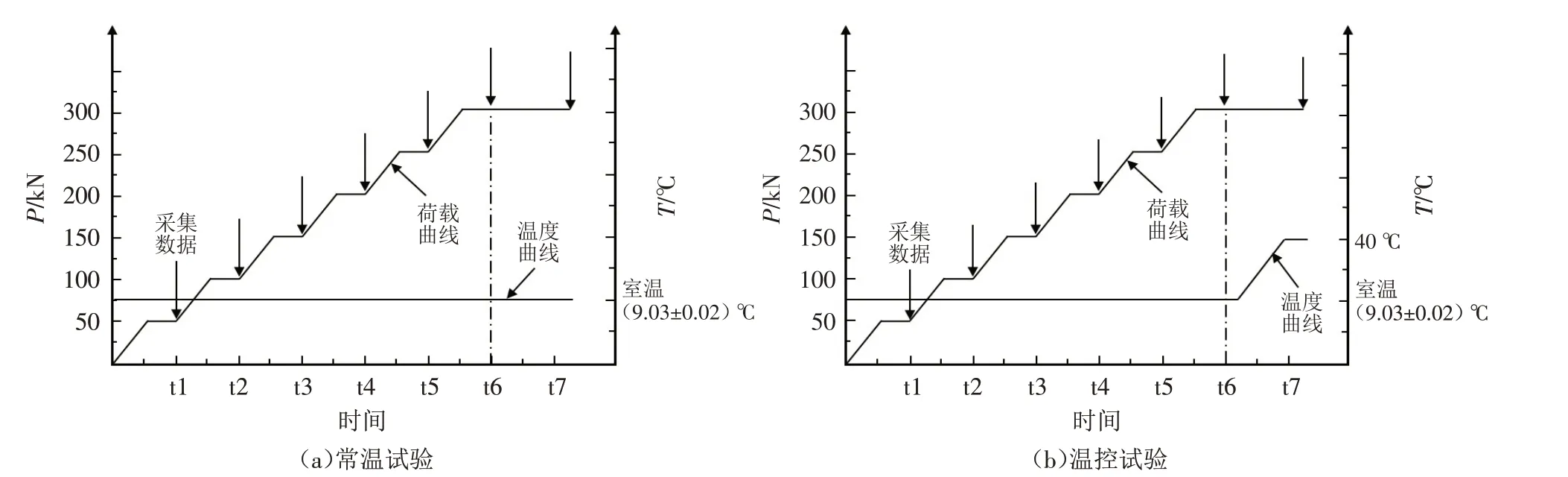

1.4.1 试验方案 HDPE 管变形试验先进行分级加载,再进行升温,试验方案如图7. 常温条件下的变形试验在室温下进行,先分级加载至300 kN,然后保持荷载一段时间,采集数据;温控条件下的变形试验先分级加载至300 kN,然后控制模型箱边界温度为60 ℃,待管周边温度稳定后(40 ℃)采集数据.

图6 落距与相对密实度关系图Fig.6 Relationship between drop distance and relative density

图7 试验方案Fig.7 Schematic diagram of the test process

1.4.2 传感器布设 采用位移传感器加JM3812程控静态应变仪加PC机,监测HDPE 管横截面变形. 位移传感器型号为KTR4-25,线性精度为±0.1%FS,正常工作温度-60~150 ℃,负值表示压缩,正值表示拉伸. 传感器布设如图8,依次布设Ⅱ、Ⅰ、Ⅲ截面的位移计,使用一对吸铁石辅助确定传感器位置,一个吸铁石紧贴管道内壁,另外一个吸铁石紧贴管道外壁,通过移动外壁的吸铁石带动内壁的吸铁石移动,进而确定位移计在HDPE管内的位置,将位移计安放至指定位置后使用专用胶固定位移计.

图8 传感器布设(单位:mm)Fig.8 Sensor layout

2 试验结果及与计算值对比

2.1 试验结果

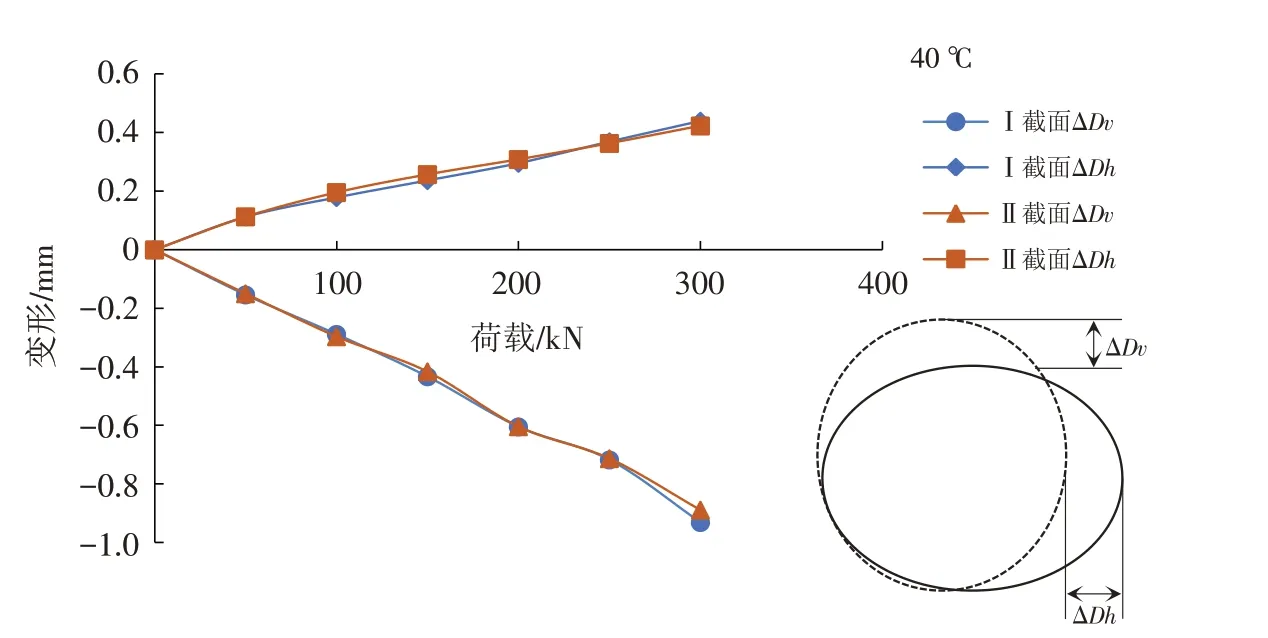

常温条件下的HDPE管变形试验结果如图9,温控条件下的试验结果如图10.ΔDv 和ΔDh 分别表示HDPE 管竖向直径变形和水平向直径变形,图中HDPE管直径变形数据都是在每级荷载增量施加后稳压30 min 后采集的数据,图10 中荷载300 kN时的数据是升温至40 ℃后采集的数据.

分析常温条件下的HDPE 管变形试验结果可知,HDPE管横截面的径向变形随荷载近似呈线性增加. 横截面竖向直径变形ΔDv 为负值,表现为压缩;荷载300 kN 时,Ⅰ截面和Ⅱ截面最大变形分别为-0.836 4 mm和-0.793 9 mm. 水平向直径变形ΔDh 为正值,表现为拉伸;荷载300 kN 时,Ⅰ截面和Ⅱ截面最大变形分别为0.417 mm和0.373 7 mm.

分析温控条件下试验结果可知,横截面的径向变形随荷载近似呈线性增加. HDPE管横截面竖向直径变形ΔDv为负值,表现为压缩;荷载300 kN时,Ⅰ截面和Ⅱ截面最大变形分别为-0.931 3 mm和-0.888 8 mm.水平向直径变形ΔDh为正值,表现为拉伸;荷载为300 kN时,Ⅰ截面和Ⅱ截面最大变形分别为0.439 1 mm和0.422 7 mm.

图9 常温条件下HDPE管变形Fig.9 Pipe deformation under normal temperature conditions

图10 温控条件下HDPE管变形Fig.10 Pipe deformation under temperature control conditions

对比常温条件下和温控条件下的试验结果可知,HDPE 管的截面均由圆形变为椭圆形,即竖向直径变形大于水平向直径变形,ΔDv 为2.0ΔDh~2.1ΔDh. 在荷载300 kN 作用下,室温(9.03±0.02)℃和40 ℃时HDPE 管Ⅰ截面ΔDv 分别为-0.836 4 mm 和-0.931 3 mm;Ⅱ截面ΔDv 分别为-0.793 9 mm 和-0.888 8 mm. 即40 ℃时HDPE管竖向直径变形是室温条件下的1.11倍. 室温和40 ℃时HDPE管Ⅰ截面ΔDh分别为0.417 mm和0.439 1 mm,Ⅱ截面ΔDh 分别为0.373 7 mm 和0.422 7 mm,即40 ℃时水平向直径变形是室温条件下的1.05~1.13倍.

2.2 试验值与计算值对比

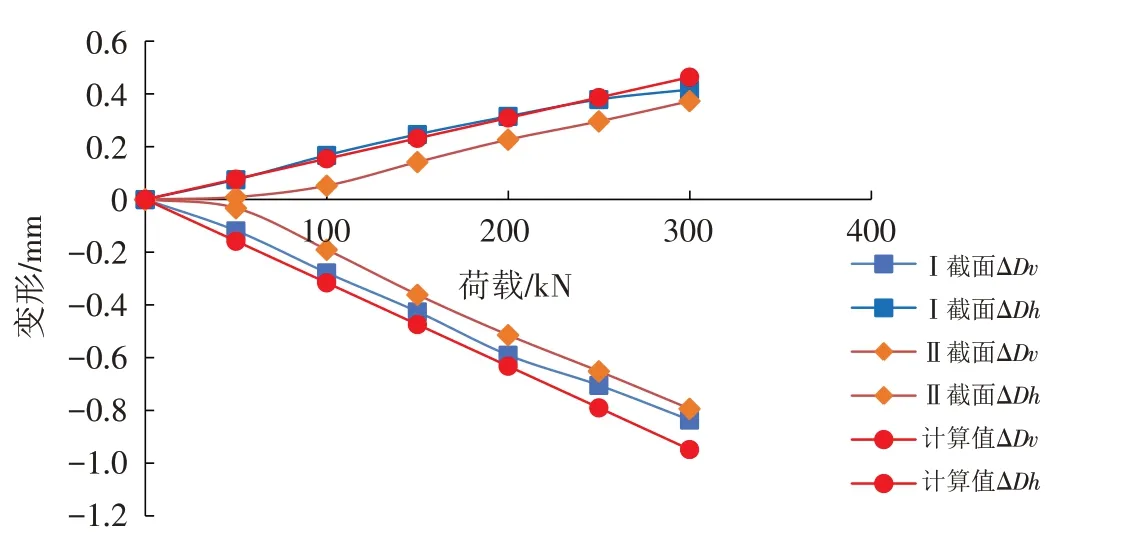

方蔚雯[21]对HDPE管道进行应力变形特性研究,假定其为平面应变问题,考虑管道实际工况、管土相互作用的条件,采用弹性力学理论建立模型,对管道的应力变形进行求解,得到管道横截面任意一点处位移ur的解析表达式,并与Hoeg[22]推出的管道解析解进行了对比,结果表明采用壳体理论的Hoeg公式与式(2)计算得到的结果相差非常小. 此外,还与Krushelnitzky 等[23]的室内模型试验结果进行对比,对比结果表明式(2)计算出的管道变形量与试验结果接近.

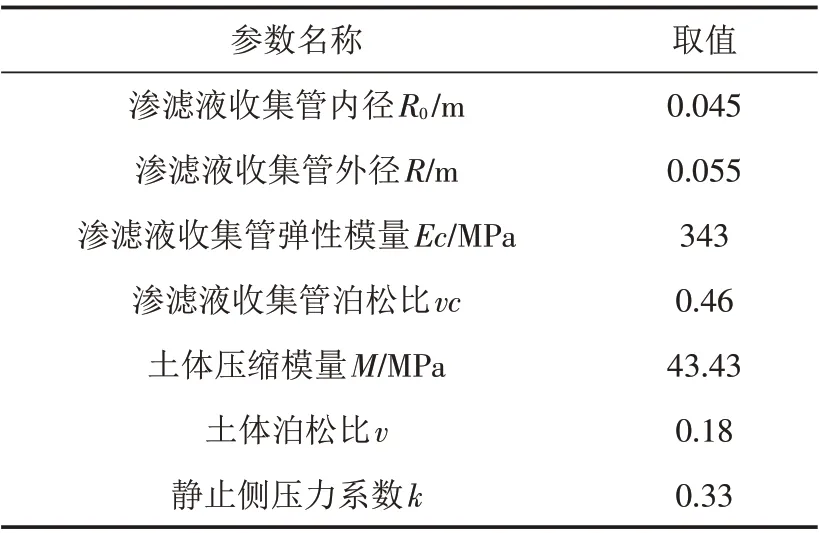

管道位移计算过程和参数详见参考文献[21],取值见表1.

通过式(2)计算HDPE管横截面变形,将计算值与试验值进行比对,结果如图11所示.分析发现,计算值与试验值变化规律相同,ΔDv和ΔDh均随荷载呈线性增加. HDPE管横截面竖向直径变形ΔDv为负值,表现为压缩,荷载为300 kN时,计算值和试验值最大变形分别为-0.948 2 mm和-0.836 4 mm. 水平向直径变形ΔDh为正值,表现为拉伸,荷载为300 kN时,计算值和试验值最大变形分别为0.464 6 mm和0.417 mm,试验值基本在计算值的包络线内.

表1 管道位移计算参数取值Tab.1 Calculating parameters of pipeline displacement

图11 试验值与计算值对比结果Fig.11 Comparison result of experimental value and theoretical value

3 结论

室内模型试验测量HDPE 管在荷载和温度作用下的变形. 常温条件下的HDPE 管变形试验是加载至300 kN,在室温(9.03±0.02)℃条件下采集数据;温控条件下的HDPE管变形试验是荷载加至300 kPa,然后控制模型箱边界温度为60 ℃,待HDPE管周边温度稳定采集数据. 回填材料采用砂土,为保证装样的均匀性,采用砂雨法回填. 并将试验值与计算值进行对比,得到如下结论:

1)确定出砂头直径为5 mm,自制砂雨法设备,进行砂雨法试验,得到落距与密实度的关系曲线,通过控制落距进而控制砂土回填密实度,保证了回填的均匀性.

2)试验中HDPE 管的变形均由圆形变为椭圆形,即竖向直径变形均大于水平向直径变形,ΔDv 为2.0ΔDh~2.1ΔDh.

3)300 kN荷载作用下,40 ℃时HDPE 管竖向直径变形是室温条件下的1.11倍,40 ℃时水平向直径变形是室温条件下的1.05~1.13倍.

4)将试验值与计算值进行对比,发现试验值与计算值变化规律相同,大小相近,试验值基本在计算值的包络线内.

5)试验中变形最大为HDPE 管直径的0.847%,即ΔDv=0.847%D(D 为HDPE 管直径),远小于《给水排水管道结构设计规范》中要求的化学建材管道在组合作用下的最大竖向变形不应超过管道直径的5%.