不耦合装药爆破孔壁压力峰值的实验研究*

叶志伟,陈 明,魏 东,卢文波,刘 涛,吴 亮

(1. 武汉大学水资源与水电工程科学国家重点实验室,湖北 武汉 430072;2. 武汉大学水工岩石力学教育部重点实验室,湖北 武汉 430072;

3. 武汉科技大学理学院湖北省智能爆破技术研究中心,湖北 武汉 430065)

轮廓爆破被广泛应用于水利水电、交通及矿山等工程建设领域,它采用的不耦合装药结构,不仅能使爆炸冲击波的波峰变缓、压力峰值降低,还能够改善爆破能量在传递过程中的匹配关系,延长爆破脉冲持续时间,改善岩石爆破效果。作用在爆破孔孔壁的爆炸荷载压力峰值,直接影响岩体轮廓成形质量及其保留岩体的损伤破坏范围,是进行不耦合装药爆破参数设计及非流固耦合爆破振动响应数值模拟分析的关键参数之一,受到了爆破工程技术研究人员的高度关注。

不少爆破研究者针对不耦合装药爆破孔壁压力峰值问题在理论分析[1-3]方面进行了大量的研究,但由于不耦合装药爆破孔内炸药起爆后,爆轰波的传播过程、爆生气体动力膨胀过程、爆炸冲击波撞击炮孔壁的过程均十分复杂,很难采用理论方法建立一个精确的数学模型计算孔壁压力峰值。Francis[4]通过炮孔堵塞物的运动反算出炮孔孔壁压力;Hommet 等[5]、Li[6]通过计算爆腔的膨胀体积来确定炮孔孔壁压力。数值模拟和爆破实验也是研究不耦合装药爆破孔壁压力峰值的重要途径。闫国斌等[7]利用LSDYNA 建立了三维单孔不耦合装药爆破模型,并进行了数值模拟,再现了不耦合装药爆破的应力变化过程,得出了孔壁应力与不耦合系数的函数关系;余德运等[8]利用ANSYS/LS-DYNA 模拟了柱状装药爆破孔壁初始压力,并将孔壁初始压力的数值模拟值与模型实验值、理论计算值进行了对比分析,研究显示数值模拟值准确度较高,这说明用流固耦合算法对柱状装药爆破进行模拟是可行的;Feldgun 等[9]利用数值模拟方法研究了爆破荷载的变化过程,数值模拟结果与理论及实验结果非常一致;Saharan 等[10]和Yilmaz 等[11]数值模拟了轴向和径向装药系数对炮孔孔壁压力峰值的影响。实验研究方面,朱振海等[12]采用动光弹方法,定量研究了多种不耦合系数工况下爆炸应力场衰减规律;凌伟明[13]对采用锰铜压阻传感器直接测量炮孔孔壁压力的实验方法进行了探索;Talhi 等[14]通过在充水计量孔内放置管式压力表的方法来测量爆破P 波峰值压力;宗琦等[15]采用超动态应变测试和数据采集处理系统进行了空气不耦合装药和水耦合装药爆炸试验,测定了几种不耦合系数下炮孔周围介质中爆炸应力的分布特性。然而由于爆破孔内爆轰过程的复杂性,以及爆炸荷载测试技术的局限性,直接测量孔壁压力峰值难度很大,目前采用的方法大都是通过测量爆破过程中与孔壁压力峰值相关的动力学特征量,进而反演计算孔壁压力峰值,除此之外,不耦合系数较小工况下,爆炸荷载较大,被爆介质与传感器极易破坏,间接测量孔壁压力峰值也变得十分困难。

本文通过测试薄壁钢管在内置炸药卷爆炸过程中产生的环向应变,应用动荷载作用下薄壁圆筒的动力响应计算方法进行反演,分析爆破过程中作用于钢管内壁的冲击荷载,间接测量孔壁压力峰值,研究不耦合装药爆破孔壁压力峰值荷载特性,确定作用于炮孔壁的冲击波峰值压力与炮孔内准静态爆生气体压力之间的关系,以期为轮廓爆破孔壁压力峰值的测试与计算提供参考。

1 孔壁压力测试试验方案

1.1 试验材料与装置

爆破介质对不耦合装药爆破炮孔孔壁压力峰值的影响参数主要是波阻抗[16],在其他条件一定时,孔壁压力峰值会随着爆破介质波阻抗的增大而稍微增大,但是变化幅度较小,当爆破介质波阻抗增大到一定程度时,变化幅度就趋于稳定。因钢材的波阻抗约为4×107kg/(m2·s),岩石的波阻抗一般在5×106kg/(m2·s)以上,此时波阻抗的差别对压力峰值的影响较小,为了方便测试,实验选用钢材作为炮孔壁的模拟材料,测试不耦合装药爆破炮孔孔壁压力峰值。值得注意的是,本文基于薄壁钢管环向应变,应用动荷载作用下薄壁圆筒的动力响应计算方法,反演分析作用于钢管内壁的冲击荷载压力峰值,反演计算方法和实验所用有限壁厚钢管模型是匹配的,实验所用有限壁厚的钢管模型与实际炮孔近似无限壁厚岩石模型的差异对实验结果影响较小。实验主要分析爆炸冲击荷载作用于爆破介质的压力峰值,不涉及爆生气体压力的准静态作用及其持续时间。

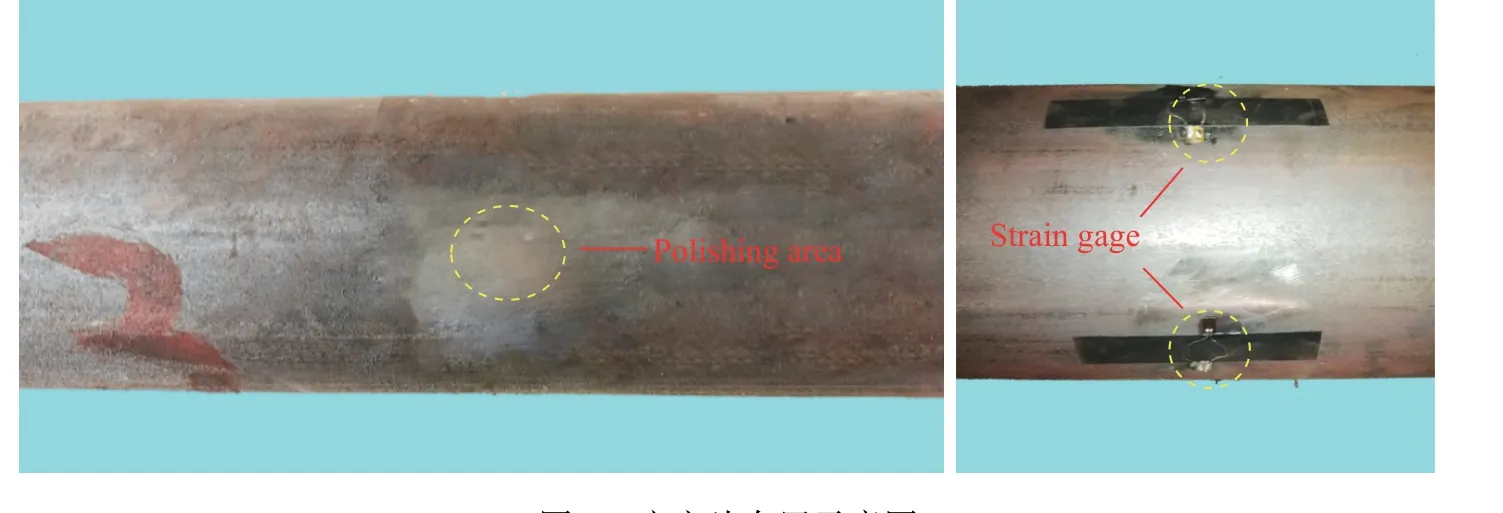

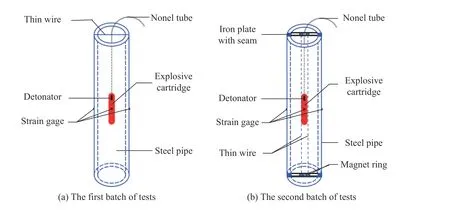

基于实验研究目的设计实验方案。实验系统主要由爆炸罐、无缝薄壁钢管、应变片、炸药卷及超动态应变数据采集仪组成。无缝薄壁钢管材料为20 钢,钢管密度为7 850 kg/m3,弹性模量为206 GPa,静态屈服强度270 MPa,静态抗拉强度480 MPa。将高灵敏度、高精度应变片粘贴于薄壁钢管外壁,相邻应变片与钢管轴线的夹角为90°,每根钢管粘贴四只应变片。应变片的粘贴须经过钢管打磨、钢管清洗、应变片粘贴、基线板粘贴、线路焊接、涂抹704 硅胶、信号线接线与固定等操作,如图1 所示。实验用的炸药卷,取用 ∅ 32 mm 规格的乳化炸药,利用胶枪及塑料薄膜将其加工成实际直径分别为11、16、21 和26 mm的炸药卷,长度为30 cm。为了减小偏心不耦合装药带来的误差,实验中借助扎丝将炸药卷悬吊于钢管中轴线处,炸药中心对准应变片的位置,炸药采用雷管引爆,如图2(a)所示。

图 1 应变片布置示意图Fig. 1 Schematic diagram of strain gauge arrangement

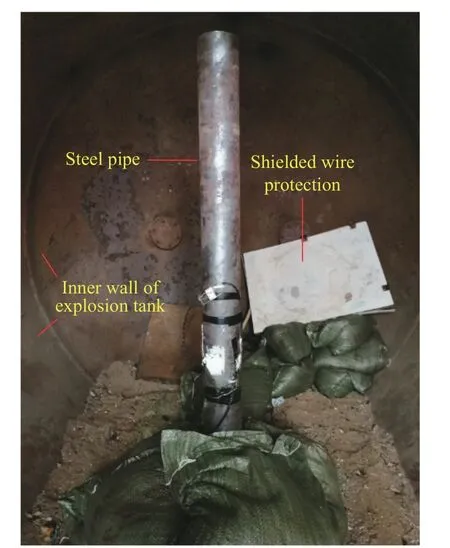

爆炸试验分别在2018 年8 月和2019 年11 月完成,第二批次试验在第一批次试验的基础上,增添了使炸药卷居中的辅助构件,如图2(b)所示。爆炸实验中,将钢管置于1 kg TNT 当量快开式爆炸罐,薄壁钢管安放如图3 所示。

图 2 钢管与炸药安置示意图Fig. 2 Schematic diagram of steel pipe and explosive placement

图 3 爆炸罐内钢管安放Fig. 3 Steel pipe placement in an explosion tank

1.2 测试系统

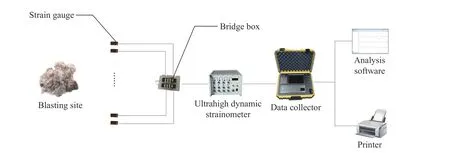

实验测试系统以高灵敏度、高精度应变片为传感器,选用Blast-YBS 型超动态应变仪进行应变数据的采集,超动态应变仪的采样频率选用20 MHz,应变片与桥盒采用1/4 桥连接,应变片型号为BX120-5AA。测试流程示意图如图4 所示,每只应变片对应超动态采集端的一个通道,即四通道并行采集数据。

图 4 测试流程示意图Fig. 4 Schematic diagram of test flow

1.3 实验工况

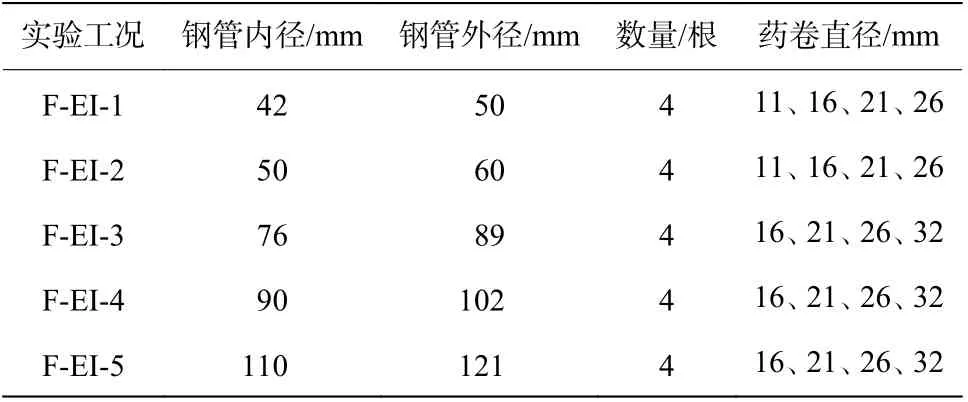

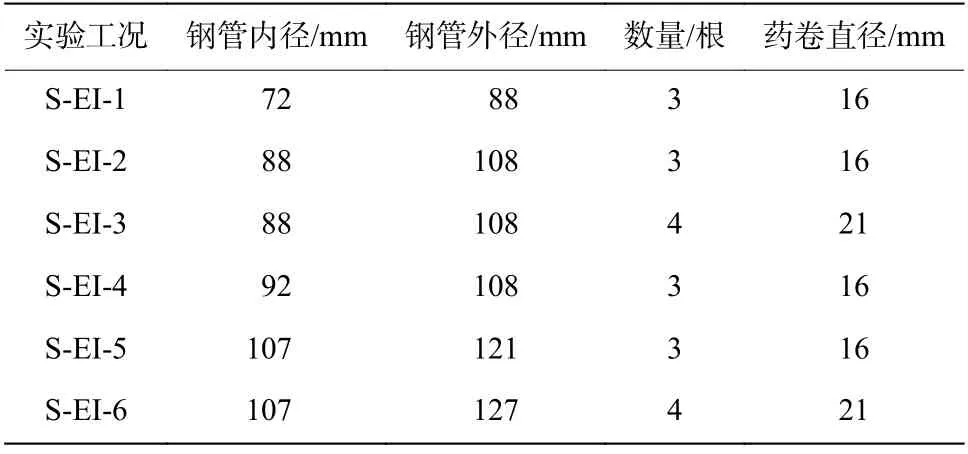

考虑到不耦合系数对爆炸荷载压力峰值的影响,通过改变实验用炸药卷的尺寸、钢管的尺寸,设置了多种实验工况。实验分两批次进行,第一批次实验,因对实验过程中钢管的鼓胀及破坏预估不足,采集的有效数据较少,第二批次实验在第一批次实验方案的基础上进行了优化,适当增大了管壁厚度。详细的实验工况设置如表1 和表2 所示。

表 1 第一批次实验工况Table 1 First batch experimental cases

2 爆炸实验结果分析

表 2 第二批次实验工况Table 2 Second batch experimental cases

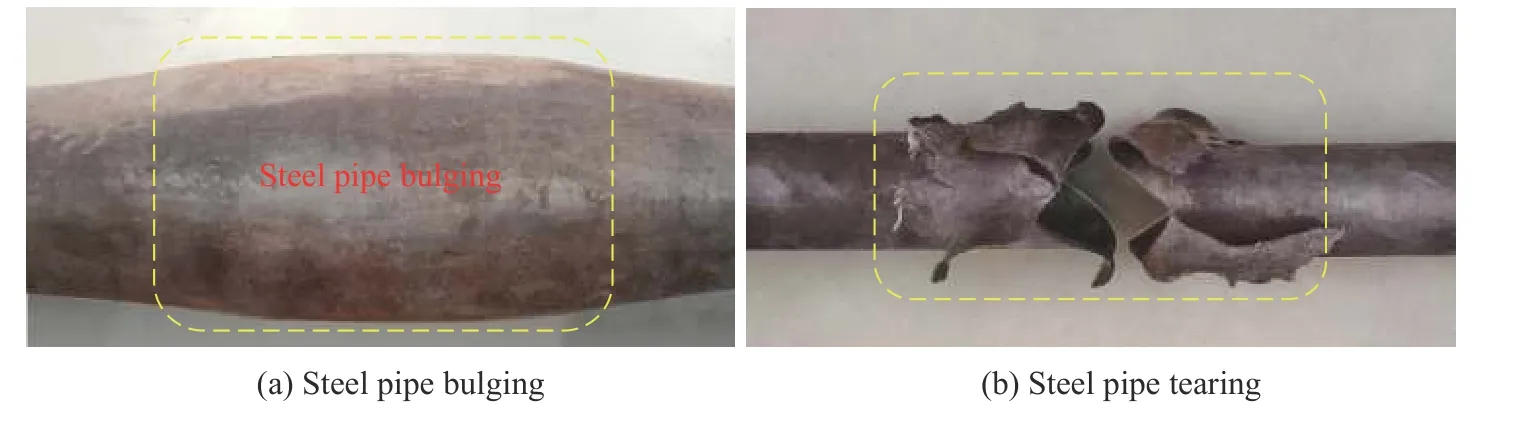

2.1 钢管的鼓胀及破坏形态

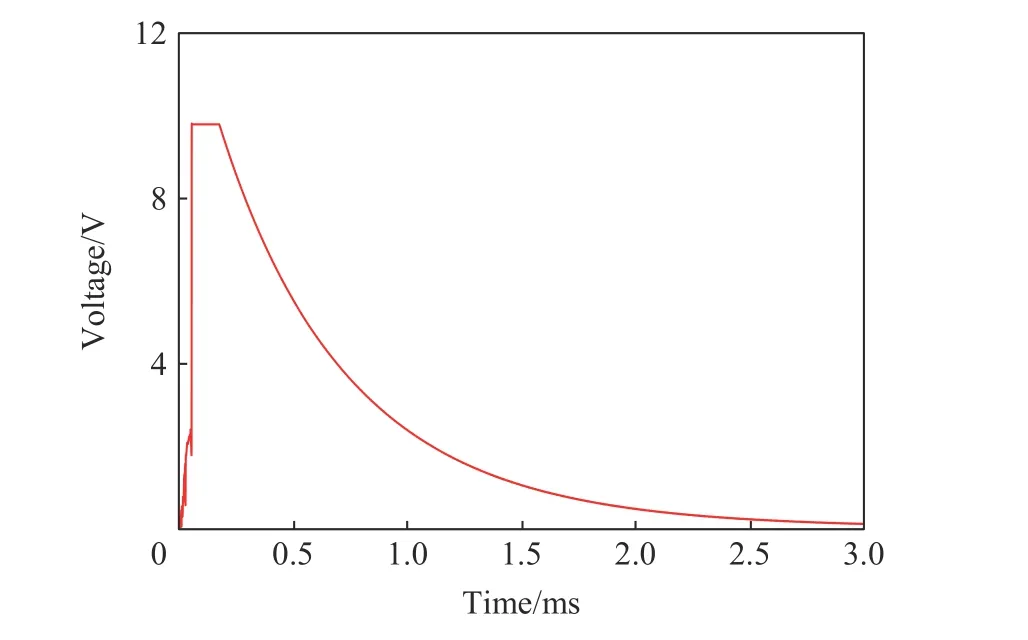

爆炸实验过程中,每次爆炸后,均对钢管的形态进行宏观检查,发现当钢管壁较薄或药卷直径较大时,装药部位的钢管会产生严重的鼓胀现象,甚至被撕裂,如图5 所示,相应电压信号为应变片撕裂时的特征曲线,如图6 所示,此时无法采集到正常的电压信号。图5 和图6 说明第一批次实验部分实验工况不合理,需要在此基础上进行优化。当药卷直径相对钢管内径较小时,相应的环向应变数据呈弹性振荡。在第一批次实验中只有在F-EI-3、F-EI-5 工况所列钢管与 ∅ 16 mm 药卷组合时才能采集到正常的环向应变数据。鉴于第一批次实验采集到的数据有限,在第二批次实验中对测试方案及工况组合进行了优化,并适当增大了实验所用无缝钢管的厚度,使得爆炸荷载作用下薄壁钢管壁在弹性变形范围内。爆炸实验结束后,首先通过宏观检查判断钢管变形程度,初步筛选有效数据,然后通过测试爆前、爆后钢管内径、外径差值定量地判断钢管塑性变形程度,并通过测得的应变片电压信号波形尾端辅助衡量钢管塑性变形程度,将钢管基本没有产生塑性变形时测得的数据选作有效数据,进行管壁压力峰值的反演计算。

图 5 钢管鼓胀与撕裂Fig. 5 Steel pile bulging and tearing under the blasting effect

图 6 应变片撕裂特征曲线Fig. 6 Strain gauge tearing characteristic curve

2.2 钢管应变时程曲线

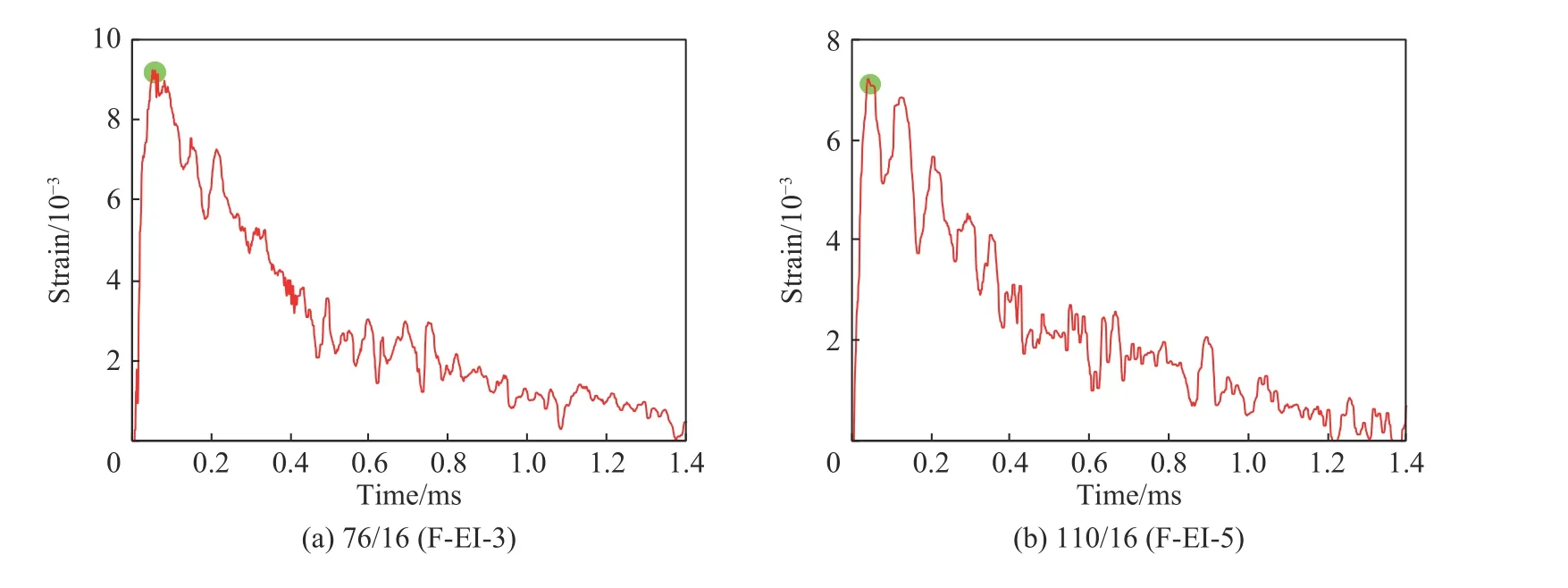

通过电压信号与应变的对应关系,将采集到的电压数据转换为钢管的环向应变数据,第一批次实验,仅采集到了76/16(其中76 代表钢管内径(mm),16 代表药卷直径(mm))、110/16 两种不耦合装药工况下的环向应变数据,典型时程曲线如图7 所示;第二批次实验,采集到了全部6 种不耦合装药工况下的环向应变数据,典型时程曲线如图8 示。

图 7 第一批次实验不同工况环向应变典型时程曲线Fig. 7 Circumferential strain typical time history curve under different conditions of the first batch experiment

图 8 第二批次实验不同工况环向应变典型时程曲线Fig. 8 Circumferential strain typical time history curve under different conditions of the second bath experiment

2.3 钢管内壁压力峰值

在实验环境下,薄壁钢管内壁和外壁接触介质均为空气,钢管内的炸药爆炸后,爆轰波沿径向传播至炸药与空气交界面,该界面处爆轰波不复存在,初始爆轰产物最先与空气接触,在空气间隔中形成初始空气冲击波[17],初始空气冲击波在钢管内的空气中传播,首先与钢管内壁产生相互作用,冲击波压力会显著增大,同时在钢管薄壁内产生透射的冲击波,由于钢管与空气交界面的存在,冲击波会在钢管壁与空气交界面处产生多次透反射。测量用的应变传感器布置于钢管壁上,测量薄壁钢管产生的环向变形,该变形是空气冲击波压力与钢管薄壁内冲击波共同作用的结果。钢管薄壁内冲击波的作用周期约为2 μs,实验测量得到的变形增长时间为25~50 μs,而且测量得到的是环向应变,因此,在应变片传感器布置良好的前提下,应变片测量的环向变形主要是钢管内空气冲击波压力的作用结果,钢管管壁内波的透反射作用影响较小,钢管内爆生气体作用为准静态作用,与本实验中钢管动态响应关系不大。值得说明的是,因雷管单独起爆时钢管产生的环向应变较小,以及实验所用的炸药卷长度约30 cm,且应变片正对着炸药中部,论文分析过程中忽略了雷管起爆及点起爆引起的爆轰波对实验测试结果的影响。

基于爆炸实验采集的钢管外壁环向应变数据,应用动荷载作用下薄壁圆筒的动力响应计算方法进行反演计算,分析爆破过程中作用于钢管内壁的冲击荷载。

由无矩理论可知,冲击荷载作用下薄壁钢管的径向位移仅是半径和时间的函数[18]:

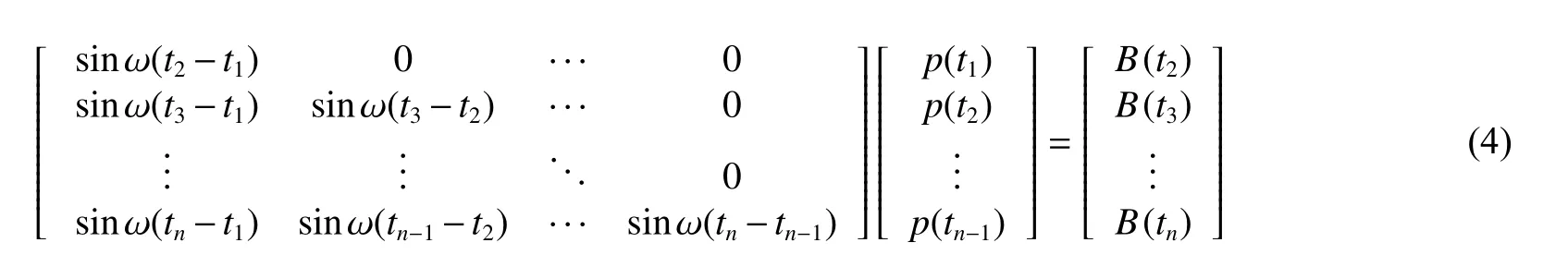

令B(t)=εθ(t)rρhω/△t,并利用求定积分近似值的矩形法化解式(3),可求解得到作用于钢管内壁动应力p(ti):

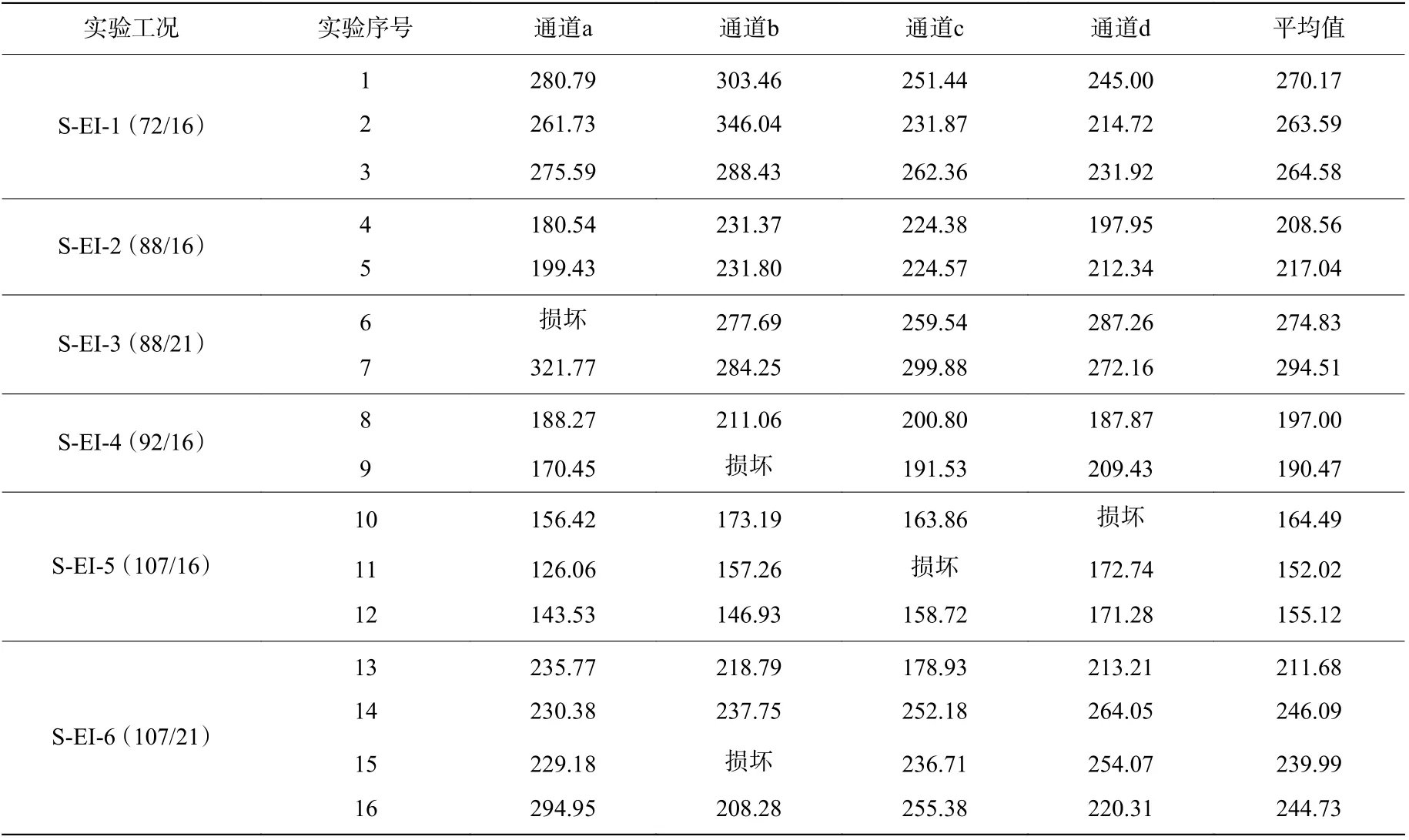

式(4)可表达成AP=B 型方程,很容易得到P=BA-1。第一批次实验由于钢管内没有设置使炸药卷居中的辅助装置,导致同一种工况下,四个通道环向应变数据反演计算得到的钢管内壁压力峰值差别较大,实验数据可靠性不强,分析过程中未列出具体数值。第二批次实验中:通过式(4)计算可得72/16、88/16、88/21、92/16、107/16、107/21 六种不耦合装药工况下钢管内壁压力峰值(见表3)。

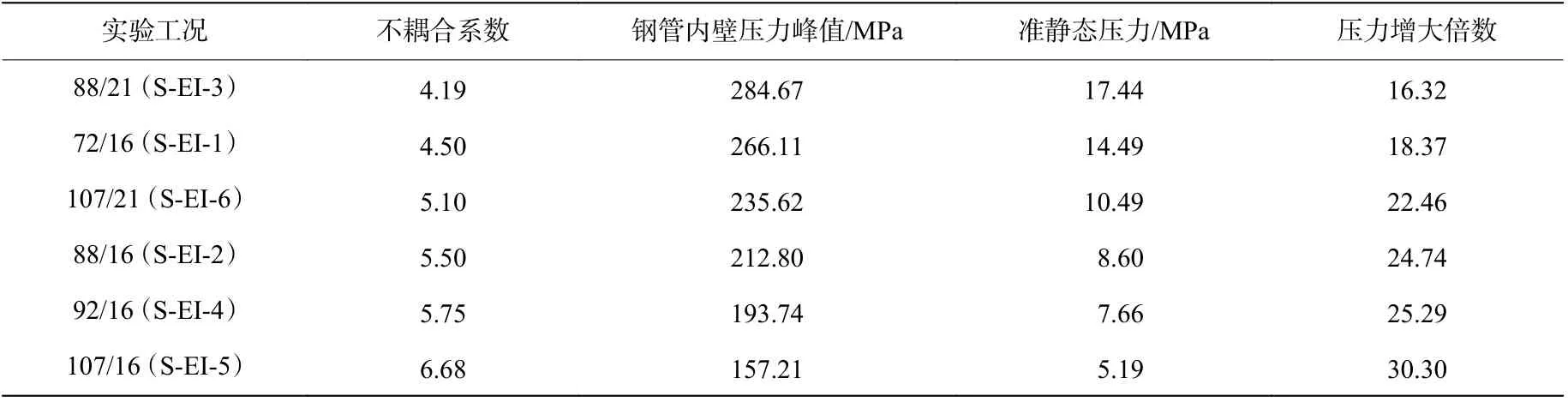

目前最常用的轮廓爆破孔壁压力峰值计算方法中,都包含冲击波碰撞压力增大倍数,压力增大倍数的大小最直接影响孔壁压力峰值。实际上,由于爆炸空气冲击波与炮孔壁相互作用的复杂性,合理确定压力增大倍数的大小仍有难度,使得轮廓爆破孔壁压力峰值难以准确计算[16]。本文基于爆炸实验实测数据,计算爆生气体在钢管内完成等熵膨胀和绝热膨胀时的准静态压力,并用不同工况下钢管内壁压力峰值比相应工况下爆生气体准静态压力,得到的压力增大倍数列于表4。爆生气体准静态压力的计算表达式为[19]

式中:k、γ 为绝热指数,通常取k=3,γ=1.3;dc为装药直径;db为炮孔直径;pk为炸药的临界压力,一般中等威力炸药取为200 MPa;pw为平均爆轰压力,pw=(ρeD2)/2(k+1),ρe为炸药密度,实验前通过测量药卷直径、长度、质量求取炸药密度,平均值约为1 244 kg/m3,D 为炸药爆速,实验前测试了直径为16 和21 mm 的炸药的爆速,两种规格炸药的爆速差别较小,平均值约为5 000 m/s。

表 3 第二批次实验不同工况钢管内壁压力峰值(单位:MPa)Table 3 Peak pressure of steel pipe inner wall under different conditions in the second bath experiment (units: MPa)

表 4 压力增大倍数Table 4 Pressure increase factor

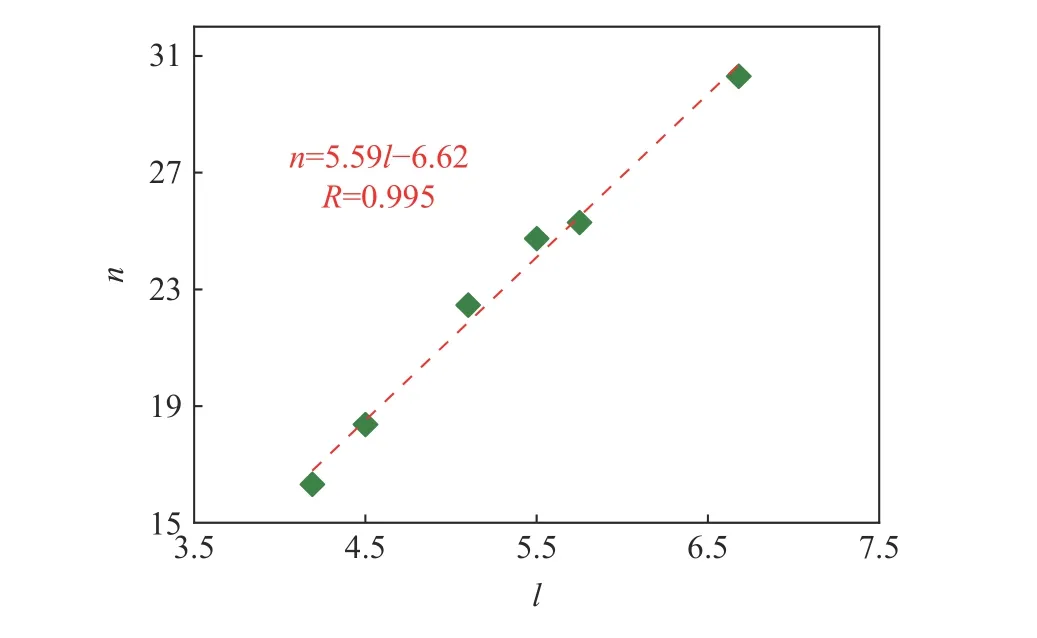

爆炸压力增大倍数随装药不耦合系数的变化规律如图9 所示。压力增大倍数与不耦合系数的关系可近似拟合为:

式中:n 为压力增大倍数,l=db/dc为不耦合装药系数。

可见,随着不耦合系数的增大,压力增大倍数近似呈线性增长,线性相关系数高达0.99。利用式(6)计算得到的结果,与文献[16]中相近工况下的数值模拟结果基本一致。

图 9 压力增大倍数规律曲线Fig. 9 Regular curve of pressure increase factor

3 结 论

(1)以应变片为传感器,用超动态应变仪采集薄壁钢管在内置炸药卷爆炸过程中产生的环向应变,应用薄壁圆筒的动力响应计算方法对所采集的环向应变进行反演计算,可以求得爆破过程中作用于钢管内壁的冲击压力峰值,间接测量不耦合装药爆炸后的孔壁压力峰值。

(2)实验中不耦合装药系数、薄壁钢管的壁厚及应变片传感器的粘贴质量,均直接影响到实验的成败。不耦合装药系数较小或薄壁钢管的壁厚较薄,均容易导致应变片撕裂、实验失败。

(3)爆炸空气冲击波与钢管壁相互作用时,孔壁压力峰值与装药不耦合系数密切相关,基于实验测试结果,建立了孔壁压力峰值与准静态爆生气体压力的关系,结果表明压力增大倍数随不耦合系数的增大近似呈线性增长。

需要说明的是,本文采用的测量方法忽略了薄壁中透反射波对压力峰值的影响,实验成果均是在不耦合装药系数大于4.0 的条件下获得,较小不耦合装药系数条件下的实验方案仍有待进一步优化。