海上油田脉冲水力冲击解堵工具设计

张 磊,孙 林,李旭光,张凤辉

(中海油能源发展股份有限公司 工程技术分公司,天津 300450)

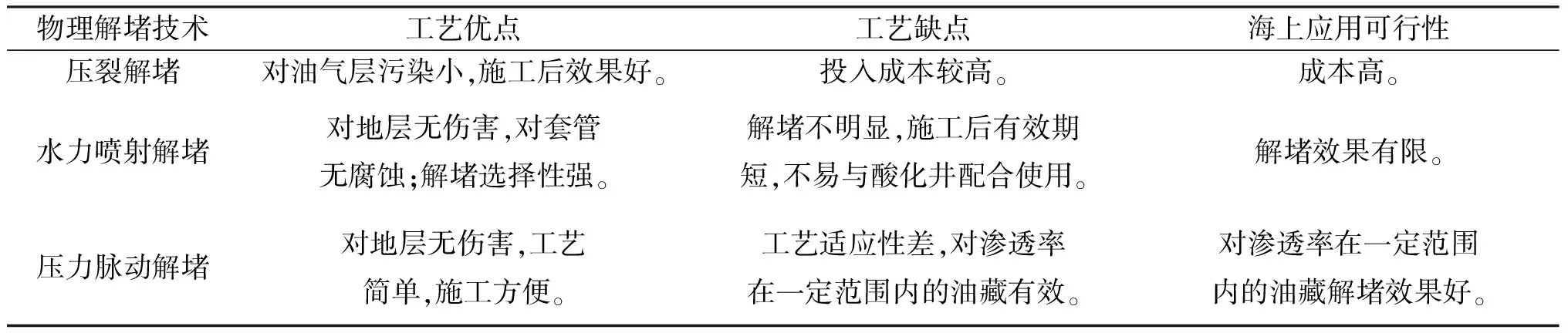

海上油田在注水、注聚和采油过程中,由于温度、压力及油气水组分的复杂变化,水合物、无机垢以及聚合物等形成的混合物在注采井近井地带造成严重堵塞,导致注入压力上升或注不进等现象,严重影响注采效果。在常规化学解堵施工过程中,化学剂注入剖面的非均匀性使增产增注效果不稳定,还对环境造成污染[1-5]。现有物理解堵工艺存在一定的缺点,如表1所示,海上油田急需研究新的物理解堵工艺。

表1 常见物理解堵工艺特点对比

从表中1可以看出,压裂解堵工艺效果好、无污染,缺点是工艺成本较高。如果能研究一种压裂解堵效果好,成本降低的工艺,将满足海上油田物理解堵需求。20世纪90年代以来,吉林油田、河南油田等开始广泛使用脉冲水力冲击解堵工艺。脉冲水力冲击压裂解堵工具是利用流体的水击原理,借助井筒中液体的惯性和重力势能,产生1.1~3.0倍地层破裂压力的瞬时高压来冲击地层[6]。高压产生后会在井筒内形成震荡的压力波,逐渐衰减,从而对地层产生解堵效果。该工艺施工成本仅是常规压裂解堵工艺的30%,在海上油田具有广泛的应用前景[7-10]。

1 脉冲水力冲击解堵工具结构

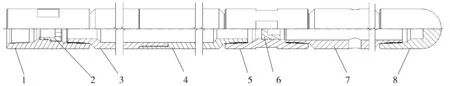

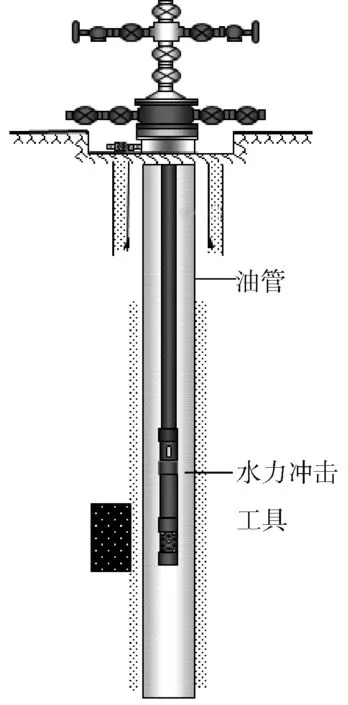

由于海上油田储层厚、小层多、多层开采,且井型以大斜度井或水平井为主,作业环境和井况与陆地油田存在很大不同,陆地油田常用的水力冲击解堵工具无法直接应用于海上。针对海上油田作业环境,设计了脉冲水力冲击解堵工具。该工具由冲击片短节、冲击片、冲击室、柱塞短节、柱塞、尾管、接收器等组成,结构如图1所示。

1—冲击片短节;2—冲击片;3—上冲击室;4—下冲击室;5—柱塞短节;6—柱塞;7—尾管;8—接收器。

水力冲击解堵工具是利用水击原理对地层进行压裂解堵。水击又称水锤,是有压管道中液体流速发生急剧变化引起的压力大幅度波动现象。水击产生的内在原因是液体的惯性。施工时,通过油管将工具下入至设计深度,通过地面泵向油管内加压力pb。冲击室在正常状态下,在冲击片和柱塞的作用下处于密闭状态,其内充满0.1 MPa的空气。

当泵压pb与液柱压力pyz之和大于冲击片的爆破压力pbp时,即,pb+pyz>pbp,冲击片突然破裂。油管内液体在巨大压差作用下大量进入0.1 MPa的冲击室,形成高速液流。冲击室的长度需要足够长,保证油管内液体压力可以充分释放,到达很高的流速。当高速液流冲至柱塞处时遇阻,产生水击效应,液体的动能转换为压力,会产生很高的瞬时压力,将柱塞压入尾管,同时液体高速进入地层。柱塞最终落于底部的接收器内,而水击压力在井筒内不断震荡衰减,形成解堵效果。

2 水击压力计算

海上油田脉冲水力冲击解堵工具的解堵作用主要包括2个方面,一是机械造缝作用,二是水力脉冲作用。机械造缝作用主要是通过瞬时水力冲击压力在近井地带形成微细裂缝,扩大自然裂缝。水力冲击工具形成的冲击波是不断震荡衰减的,形成多个压力波,使新裂缝不断延申,提高地层的导流能力,起到解堵作用。

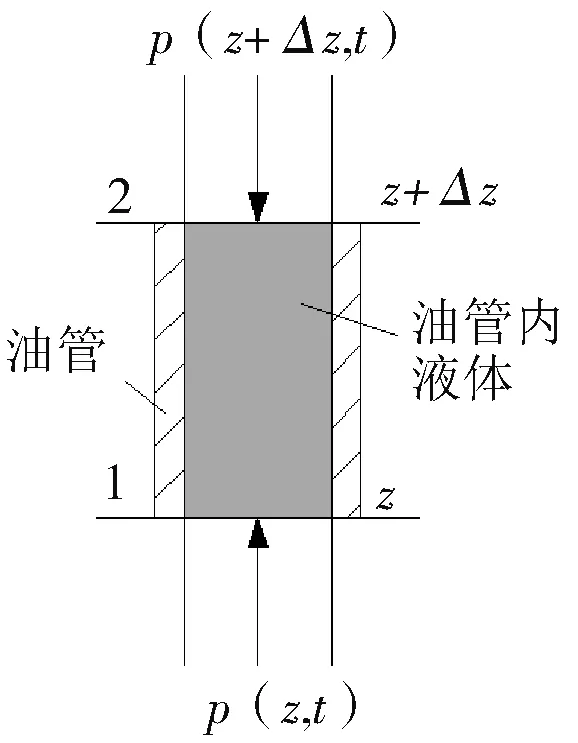

忽略油管的弯曲变形,假设油管为等截面直管,冲击片破裂后,油管内液体向下流动,任取管路内一微元段作为研究对象,设断面1和2的位置坐标分别为z和z+Δz,在任意时段Δt内进行分析。如图2所示。

图2 油管内液柱微元

根据等截面管道液体流动的质量守恒和动量守恒定律,分别得到油管内液体运动的连续性方程和运动方程[11]。

(1)

(2)

式中:v为油管内液体释放速度,m/s;h为液体能量水头,m;c为水击波传播速度,m/s;g为重力加速度,g=9.8 m/s2;λ为摩阻系数,无因次。

水击现象产生的压力会以压力波的形式沿油管内液体和油管传播,水击波速定义了水击压力波在油管内液体和油管中的传播速度,水击波速大小主要与压力水管直径、管壁厚度、管壁材料弹性模量和液体体积模量有关。根据目前广泛应用的水击波速计算公式得到水力冲击工具内产生的水击波的传播速度为[12]。

(3)

式中:K为油管内液体的体积弹性模量,Pa;ρ为油管内液体密度,kg/m3;D为油管内径,m;E为油管材料弹性模量,Pa;δ为油管管壁厚度,m。

取油管内液体体积弹性模量为1.38 GPa,油管内液体密度1 000 kg/m3,油管直径0.062 m,油管壁厚0.005 5 m,油管弹性模量201 GPa,代入式(3),得到水击波在水力冲击工具中的传播速度为1 130 m/s。

本文假设冲击片破裂后,冲击片完全打开,油管内液体在冲击室内充分释放,当油管内液体撞击冲击室底部的柱塞时,产生直接水击,水击压力的计算式为:

Δph=ρmc(v0-v)

(4)

式中:Δph为水击压力,Pa;ρm为油管内液体密度,kg/m3,本文取ρm=1 000 kg/m3;v0和v1分别为油管内液体撞击柱塞前的流速和撞击柱塞后的流速,m/s。

从式中可以看出,水力冲击压力大小与油管内液体的速度变化成正比。液体撞击柱塞前的流速可根据不同冲击室长度计算求得,液体撞击柱塞后的流速假设为0,代入式(4)即可计算得到水力冲击工具对地层产生的瞬时高压。

3 关键部件计算分析

3.1 冲击室抗挤毁压力计算

挤毁也称压溃,指冲击室在外压力作用下失稳、发生变形或压扁的失效过程[13]。当冲击室外部静水压力大于内部液体压力,且二者压差达到冲击室的临界挤毁压力时,冲击室就可能发生挤毁。冲击片破裂前冲击室内为密闭状态,压力仅为大气压0.1 MPa。水力冲击工具施工过程中,冲击室会承受油套环空的静液柱压力及水力冲击工具产生的瞬时高压,可能会产生挤毁失效,因此需要对冲击室进行抗挤毁分析。

由于冲击室壁厚/半径值较小、长度/直径值较大,冲击室挤毁主要受弹性屈曲控制[14-15]。查阅相关资料,得到冲击室临界挤毁压力的计算公式为

(5)

式中:pr为冲击室临界挤毁压力,Pa,cm为载荷与材料不确定系数,本文取cm=0.85;cg为几何缺陷系数,本文取cg=0.88;γ为材料泊松比;t为冲击室壁厚,m;D1为冲击室外径,m。

取冲击室弹性模量201 GPa,材料泊松比0.3,冲击室直径0.130 m,冲击室壁厚0.015 m,代入式(5),得到冲击室临界挤毁压力为507 MPa,满足使用要求。

3.2 冲击片爆破压力计算

本工具使用的冲击片结构如图3所示。

1—夹持器;2—O圈;3—冲击片;4—底座;5—垫片。

其中,夹持器端部加工公制螺纹,与水力冲击工具的冲击片短节连接。冲击片是水力冲击解堵工具的核心工具,冲击片的材料和厚度选择直接影响冲击片的爆破压力,本文选择冲击片材料为316L不锈钢材料,表面腐蚀十字形凹槽,通过氩弧焊将底座、冲击片、夹持器焊接在一起。冲击片的厚度计算公式如下:

(6)

式中:p0是设计的冲击片爆破压力,MPa;S1是冲击片承受爆破压力的面积,m2;L为腐蚀的十字形凹槽的长度,m;σb为316L材料抗拉强度,MPa。

本文取p0为30 MPa,冲击片直径50 mm,σb为480 MPa,计算得冲击片厚度δ=1.0 mm。

由于冲击片厚度很薄,焊接完成后,需要采用无损探伤工艺进行检测,保证冲击片质量。加工完成后的冲击片如图4所示。

图4 冲击片实物

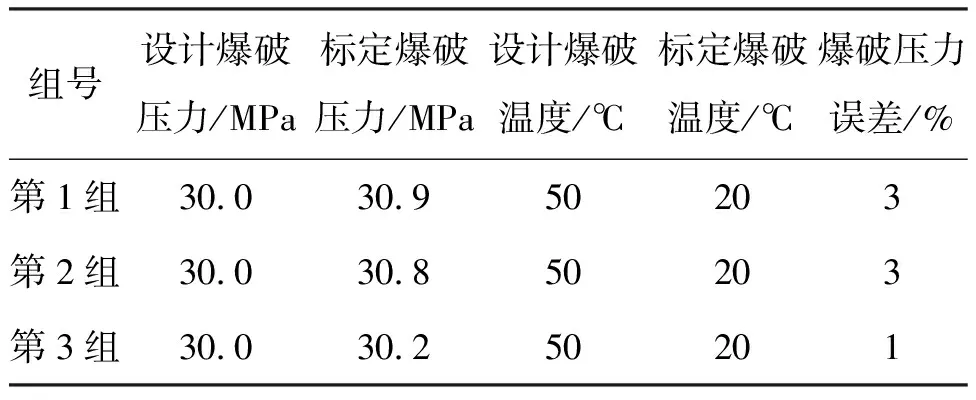

冲击片爆破压力对水力冲击工具最后的压力放大效果有很大影响,对设计的冲击片进行压力爆破试验,试验结果如表2所示。

表2 冲击片爆破压力试验数据

从表2中可以看出,设计的冲击片爆破压力满足要求。

4 现场试验

2020-09,脉冲水力冲击解堵工具在长庆油田某油井进行了现场试验。该井射开油层有效厚度24.3 m,最大井斜22°,共3层,井深1 490 m,采用套管完井方式。通过88.9 mm(3英寸)油管将水力冲击工具下至目的层位,约1 400 m处。现场施工管柱如图5所示。

图5 现场施工管柱

组装好的水力工具如图6~7所示,工具串从上到下依次包括冲击片短节、冲击室、柱塞短节、尾管和接收器。在尾管内放置有可记录最高压力值的压力计,可以采集井底液体的压力变化。水力冲击作业前,压力计读数为地层压力,冲击片破裂后,压力计可以准确记录到水力冲击产生的瞬时最高压力值。

现场采用30 MPa破裂压力的冲击片,通过泥浆泵车加压至15.5 MPa时,泵车压力表突然降低,显示冲击片已破裂。考虑到水力冲击工具所在位置承受静液柱压力为14.0 MPa,冲击片破裂压力为29.5 MPa,与设计爆破压力一致。起出水力冲击管柱,读取压力计记录数据,最高压力值为23 MPa,约为水力冲击工具所在位置地层破裂压力的1.2倍,满足瞬时压力放大效果。

5 结论

1)水力冲击解堵工具利用水击原理实现压力放大,通过造缝作用和水力脉冲作用可以实现地层解堵。计算了该工具产生的最大压力,最大压力大小与油管内液体的速度变化成正比。

2)冲击室壁厚/半径值较小、长度/直径值较大,冲击室挤毁主要受弹性屈曲控制。计算了冲击室的抗挤毁压力,满足水力冲击工艺要求。冲击片是水力冲击解堵工具的核心零件,材料和厚度选择直接影响冲击片的爆破压力。本文选择的冲击片材料为316L不锈钢,表面腐蚀十字形凹槽,冲击片厚度为1 mm。

3)选择30 MPa破裂压力的冲击片,在1 500 m深的试验井中进行试验。结果显示冲击片爆破压力为29.5 MPa,进入地层的瞬时最大压力为23 MPa,可以达到地层破裂压力的1.2倍,具有良好的冲击解堵效果。