川深1井非常规系列尾管悬挂器应用分析

张新亮,祁正玉,王晓强,侯越全

(中国石化石油工程技术研究院 德州大陆架石油工程技术有限公司,山东 德州 253000)

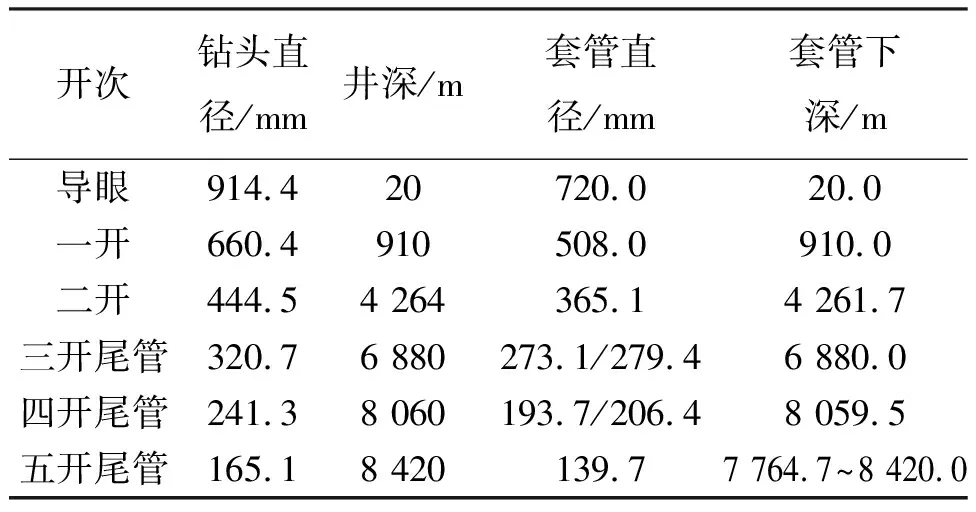

川深1井的完钻井深为8 420 m,垂深8 418.56 m,曾为亚洲第1垂深井。该井是陆相和海相多层系叠合的超深井,具有超高温、超高压、高含硫特征,又具有地质构造复杂、长裸眼、掉块多、小间隙、漏失等不利因素。因此,该井采用了非常规钻头和非常规套管系列的五开井身结构,井深结构参数如表1。针对复杂的井下条件和特殊的井身结构,研发了非常规系列尾管悬挂器,确保了该井尾管固井的成功,也为该井顺利完井提供了技术保障[1]。

表1 川深1井井身结构参数

1 主要技术难点

1.1 尾管重

三开悬挂ø273.1 mm+ø279.4 mm尾管,浮重2 648.9 kN;四开悬挂ø193.7 mm+ø206.4 mm尾管,浮重901.6 kN,需防止坐挂时卡瓦打滑或涨破上层套管。常规坐挂单元的承载能力有限,需改进坐挂单元结构,以达到高承载目的。

1.2 封固段长

三开封固段长2 908.44 m,四开封固段长1 536.78 m,裸眼段长且地质条件复杂,掉块多、间隙小、易漏失。常规悬挂器坐挂后过流面积急剧减小,个别型号悬挂器坐挂后过流面积减少50%以上,极易在悬挂器位置产生憋堵,进而导致漏失。因此,急需改变悬挂器坐挂单元结构,以增大坐挂后的过流面积。

1.3 井温高

地温梯度为2.0 ℃/100 m,三开井底静止温度154 ℃,四开井底静止温度178 ℃,五开井底静止温度高达186 ℃,对尾管悬挂器及附件的密封元件的抗高温性能要求极高。

1.4 高压

四开钻遇14个气层,且气层显示活跃。裸眼段气层最大压力达142 MPa,气层压力梯度达1.88 MPa/100 m。钻遇气层为碳酸盐岩储层,属裂缝和溶洞发育,环空中存在气液质量交换作用,静液柱压力难以有效压稳气层[2]。计算其潜气窜因子GFR为10.8,属于固井后环空气窜高危井。五开钻遇6个气层,其中8 151~8 173 m气层离四开套管鞋近,控制距离短,防气窜及层间有效封隔困难。因此,四开、五开的尾管固井对悬挂器整体耐压级别、固井后迅速及有效封隔环空的能力有较高要求,普通悬挂器难以满足。

1.5 钻具结构复杂

超深井的实施,带来了钻具结构的复杂,通常还需加多种变扣。以五开送入钻具为例,送入钻具规格为ø149.2 mm+ø101.6 mm 2种,水泥头规格为ø139.7 mm,悬挂器的提升短节规格为ø88.9 mm,需配备ø139.7 mm×149.2 mm变径接头、149.2 mm×ø101.6 mm变径接头及ø101.6 mm×ø88.9 mm 3种变径接头,ø149.2 mm钻具内径为123.8 mm,接头内径为95 mm;ø101.6 mm钻具内径为82.3 mm,接头内径为71.4 mm;ø139.7 mm×149.2 mm变径接头内径为88 mm,149.2 mm×ø101.6 mm变径接头内径70 mm;ø101.6 mm×ø88.9 mm变径接头内径为57 mm。常规钻杆胶塞对复合钻具适应性较差,需重新设计钻杆胶塞,以保障通过能力及较好的密封能力。

2 关键技术分析

2.1 内嵌卡瓦结构

针对三开和四开悬挂尾管载荷大、坐挂后过流面积小的问题,坐挂单元采用内嵌卡瓦技术,充分应用卡瓦与锥套侧面承载技术,提高悬挂器的承载能力;通过增加内过流通道的方式,增大悬挂器坐挂后的过流面积,解决重载、过流面积小问题。具体结构为2套锥体×6片卡瓦,共双排12片卡瓦结构。经测试,承载能力较常规悬挂器提高50%,坐挂后过流面积提高30%以上。卡瓦侧面坐挂机构的结构如图1。常规坐挂与内嵌卡瓦坐挂截面对比如图2。

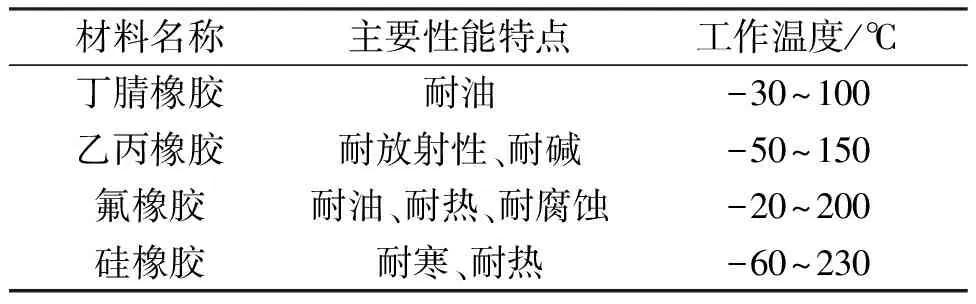

2.2 抗高温密封组件

针对井底温度高达186 ℃,且高含硫化氢、二氧化碳等酸性气体,应考虑密封材料耐腐蚀性,故优选氟橡胶作为密封圈、封隔胶筒的密封组件材料。经测试,五开139.7 mm尾管悬挂器抗温达200 ℃。常用橡胶材料性能如表2。

图1 卡瓦侧面坐挂机构

图2 尾管悬挂器截面对比

表2 常用橡胶材料性能对比

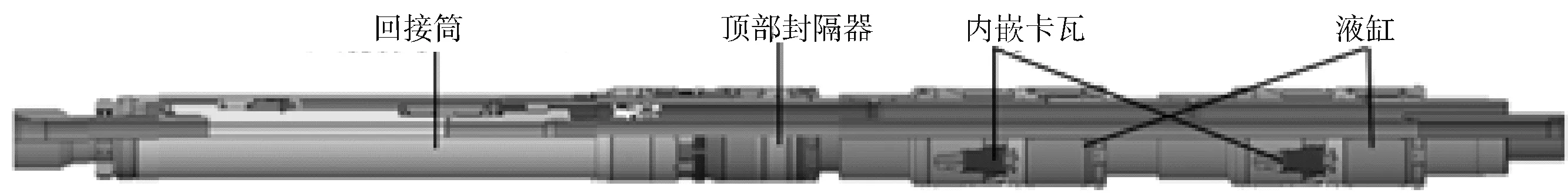

2.3 整体气密封和顶部封隔器

针对该井存在多套压力体系,油气层多且活跃,为满足固井施工和完井生产的要求,防止油气水窜,四开和五开采用整体气密封封隔式尾管悬挂器。本体采用整体气密封技术,内部所有连接全部采用气密封螺纹,液缸等薄弱点采用新型密封形式。经测试,整体密封压力70 MPa以上,顶部封隔器的封隔压力70 MPa,辅助水泥环能提高环空封隔效果,同时提高管串整体抗压级别。工具结构如图3。

图3 整体气密封封隔式尾管悬挂器结构

2.4 复合钻杆胶塞

针对五开复合送入钻具,全新设计钻杆胶塞,皮碗组合为ø70 mm+ø90 mm+ø90 mm+ø117 mm+ø136 mm+ø136 mm。为验证胶塞通过性和密封性,刮壁时进行试验,经测试,通过后胶塞皮碗褶皱完整且无破坏,胶塞整体通过性能良好,密封性能良好。复合钻杆胶塞试验前后照片如图4~5。

图4 复合钻杆胶塞

图5 井内试验后胶塞情况

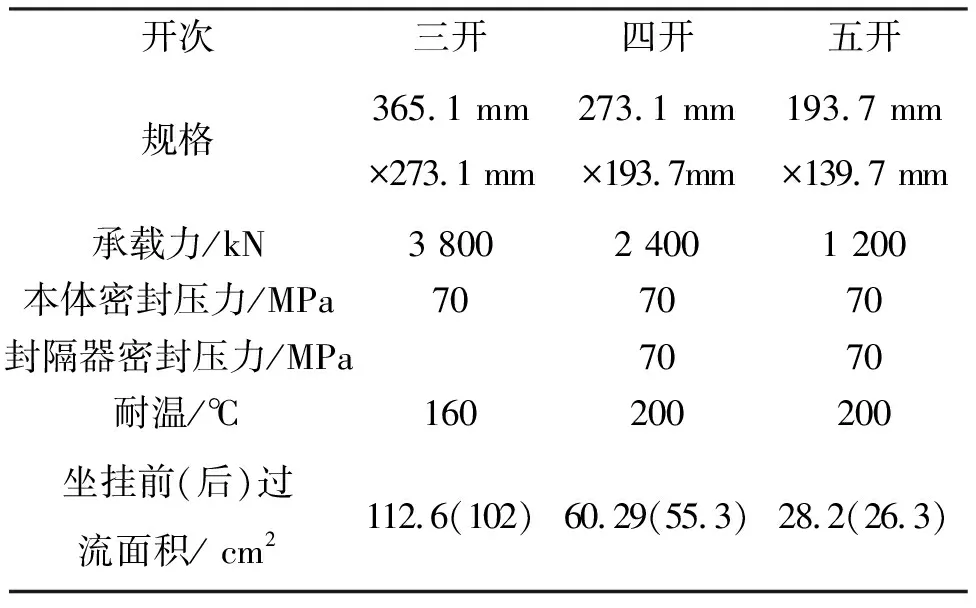

2.5 尾管悬挂器主要性能参数

各开次尾管悬挂器主要性能参数如表3。

表3 尾管悬挂器主要性能参数

3 关键施工工艺

3.1 半坐半挂工艺

针对三开ø365.1 mm×ø273.1 mm尾管悬挂器悬挂载荷超2 000 kN的问题,采用“半坐半挂”的固井工艺,有效避免高载荷悬挂使得上层套管变形或破裂的风险。该固井工艺既能保证尾管坐挂成功,又不影响整个尾管固井施工[3],已在塔河油田、顺北油田、元坝气田等区块的个别井应用,效果良好。

3.2 防气窜压稳工艺

针对四开、五开高压气层活跃的问题,使用带顶部封隔器的尾管悬挂器,固井结束后,将顶部封隔器坐封,阻断气体上窜通道。同时,考虑固井后水泥浆凝固过程的失重作用对环空液柱压力的影响,采用“预应力”固井工艺,替浆预留2 m3替液不碰压,坐封封隔器后,从井口向环空加压5 MPa候凝,以补偿水泥浆失重损失的液柱压力。

3.3 套管居中工艺

针对四开长裸眼、五开小间隙导致套管居中度难以保证的问题,同时为匹配薄接箍套管,全新设计了ø193.7 mm×ø241.3 mm的整体弹性扶正器和ø139.7 mm×ø165.1 mm整体冲压式刚性扶正器。整体弹性扶正器无焊点,强度高,无起动力,易于套管下入,复位力高于API标准要求2倍以上;整体冲压式刚性扶正器轴向抗压能力达1 000 kN,侧向抗压能力150~200 kN。合理设计安装位置,根据软件模拟,居中度达90%以上,扶正器结构如图6~7。

图6 整体弹性扶正器

图7 冲压式刚性扶正器

4 应用效果

4.1 三开尾管固井

管串结构自下而上为ø273.1 mm浮鞋+2根套管+ø273.1 mm浮箍(1#)+2根套管+ø273.1 mm浮箍(2#)+3根套管+ø273.1 mm球座+ø273.1 mm套管串+ø279.4 mm套管串+ø273.1 mm防硫内嵌尾管悬挂器+ø149.2 mm送入钻具。针对尾管悬挂重载问题,采用半坐半挂工艺,管串总悬重3 547.6 kN,尾管悬重1 979.6 kN,坐底重力529.2 kN,悬挂尾管重力1 450.4 kN,憋压13.8 MPa,坐挂成功;累计正转27圈,丢手成功。固井施工顺利。三开尾管固井声幅测井质量:优质率为32.81%;良好率为58.47%;合格率为7.27%;不合格率为1.45%。三开固井质量声幅测井数据如表4。

4.2 四开尾管固井

管串结构自下而上为ø206.4 mm浮鞋+2根套管+ø206.4 mm浮箍(1#)+2根套管+ø206.4 mm浮箍(2#)+2根套管+ø206.4 mm球座+ø206.4 mm套管串+ø193.7 mm套管串+ø206.4 mm防硫内嵌封隔尾管悬挂器+ø127 mm送放钻具×ø149.2 mm送入钻具。管串总悬重3 204.6 kN,悬挂尾管重力901.6 kN,憋压12.5 MPa,坐挂成功;累计正转29圈,丢手成功。顶部封隔配合预应力固井:替浆后期留2 m3不碰压,下压500 kN力坐封封隔器。正向憋压5 MPa,稳压3 min,压降0 MPa,封隔器密封良好,起钻15柱循环出固井液后憋压5 MPa侯凝。四开尾管固井声幅测井质量:优质率为47%;良好率为32.36%;不合格率为20.64%。四开固井质量声幅测井数据如表5。

表5 四开固井质量声幅测井解释结果

4.3 五开尾管固井

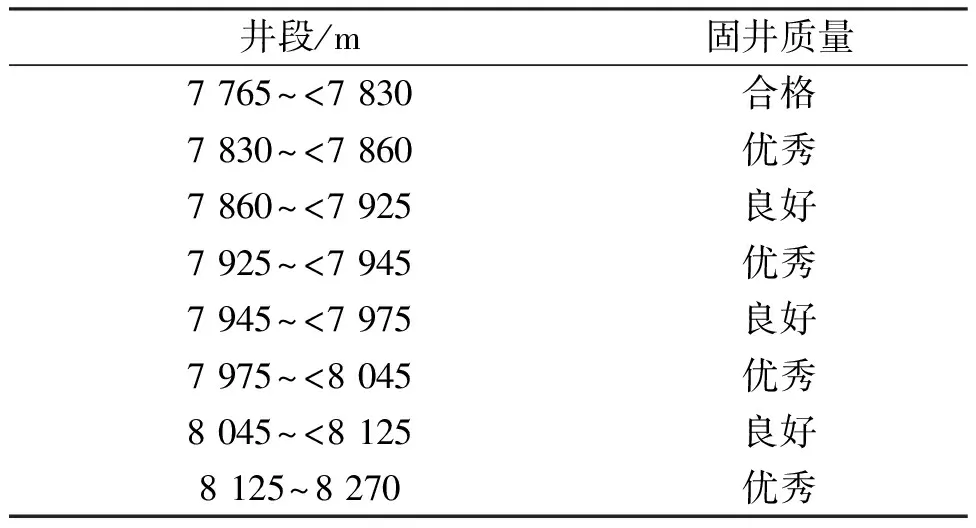

管串结构自下而上为ø139.7 mm浮鞋+2根套管+ø139.7 mm浮箍(1#)+1根套管+ø139.7 mm浮箍(2#)+1根套管+ø139.7 mm球座+ø139.7 mm套管串+ø139.7 mm防硫内嵌封隔尾管悬挂器+ø101.6 mm送放钻具×ø149.2 mm送入钻具。管串总悬重2 783.2 kN,悬挂尾管重力176.2 kN,憋压13 MPa,坐挂成功;累计正转30圈,丢手成功。顶部封隔配合预应力固井:替浆后期留2 m3不碰压,下压载荷400 kN,坐封封隔器。正向憋压8 MPa,稳压3 min,压降0 MPa,封隔器密封良好。起钻15柱,循环出固井液后憋压5 MPa侯凝。五开尾管固井声幅测井质量:优质率为52.43%;良好率为34.69%;合格率为12.88%。五开固井质量声幅测井数据如表6。

表6 五开固井质量声幅测井解释结果

小结:三层尾管安全下入,悬挂器坐挂、丢手、碰压、坐封封隔器等均符合设计要求,圆满完成尾管固井作业,固井质量优良。

5 结论

1)研发的非常规系列尾管悬挂器,结合针对性的施工工艺,满足西南地区超深、超高温、超高压、高含硫井的固井需求。

2)内嵌卡瓦结构较常规坐挂结构在重载、大过流方面优势明显;半坐半挂工艺具有易操作、低风险的优点,是对超长、超重尾管固井技术的有效补充;整体气密封悬挂器配合顶部封隔器是解决环空油气水窜的有效办法。

3)川深1井储层位置较深,含有多个气层,并且对于气层的温度、运移模式等了解较少。建议针对此情况展开顶部封隔器密封效果的科研攻关[4-15],进一步提高密封能力。

4)随着勘探开发向超深、致密储层迈进,对固井工具的耐压要求越来越高,现有悬挂器整体密封能力有限。建议开展新型超高压悬挂器的科研攻关,以期消除管串薄弱点。