海上小井眼大通径一次多层压裂充填工具研究

王明杰,包陈义,左 凯,陈胜宏,孙晓锋,严孟凯,闫 绅

(中海油能源发展股份有限公司 工程技术分公司,天津 300452)

蓬莱油田含油层系属于中高孔、中高渗储层,其疏松砂岩稠油油藏在生产过程中经常伴有出砂现象,采用常规砾石充填防砂作业会导致表皮效应很高,达不到增产目的,压裂充填是常用的增产防砂措施[1]。目前,渤海蓬莱油田平均每年进行近50口井的侧钻井作业,采用ø127 mm和ø177.8 mm尾管射孔的小井眼完井。对于ø177.8 mm尾管完井,主要采用哈里伯顿公司的Stack Pack逐层可压裂充填系统和DTMZ两趟多层高速水充填系统[2-3]。据2014年统计,压裂充填防砂是保证蓬莱油田提产提效的关键技术。但是,现有的Stack Pack系统存在逐层压裂充填工期长和日费高的突出问题。目前,国内外的一次多层充填防砂技术有贝克休斯Mine-Beta和MST、哈里伯顿STMZ和ESTMZ、斯伦贝谢MZ-Xpress、中海油的某型工具[4-7]。以Mine-Beta和STMZ为代表的高速水充填防砂工具均无法满足蓬莱油田在中心管长度超过100 m时1次3层及以上细分层系、3.18 m3/min大排量和69 MPa高压力压裂充填增注增产的需要。以MST、ESTMZ和MZ-Xpress为代表的细分层系压裂充填防砂技术虽在施工排量上可以满足作业需要,但防砂管柱内通径≤69.85 mm,还缺乏后期冲砂解堵和不动管柱选择性开关滑套等关键配套技术,难以满足渤海油田配产配注管柱的作业需要。

本研究首先对工艺管柱及关键工具进行设计,然后对关键工具进行了强度分析及室内试验,并对压裂充填工具进行充填模拟分析及井下试验,以期研究出一套适合海上ø177.8 mm尾管小井眼大通径细分层系一次多层压裂充填防砂工具,解决国内外现有小井眼防砂工具通径尺寸受限和不能实现大排量一次多层压裂充填防砂需要的技术难题。

1 工艺管柱及关键工具设计

1.1 压裂充填防砂管柱设计

基于海上一次多层防砂技术的多年研究经验,设计了一种适合海上ø177.8 mm小井眼细分层系一次多层压裂充填的大通径防砂工艺管柱,如图1~2所示。

1)外层管柱。包括顶部封隔器总成、隔离封隔器总成、插入锚定总成和筛盲管。通过优化隔离总成中充填滑套上下延伸筒和密封筒长度,可满足相邻薄油层最短层间距6 m的作业需要。

2)充填服务管柱。包括送入转换工具、冲管、中心管、上部隔离密封、充填转换工具和下部隔离密封。通过优化充填转换工具中充填短节、关闭工具、反循环短节、液压定位工具和开关工具等组合,降低了井口配长的难度,提高了井下动管柱余量的安全性。

该工艺管柱基于冲筛比和环空挡砂层厚度的推荐值和循环摩阻最小化原则,优选冲管、中心管和筛管的具体规格尺寸,以实现防砂管柱通径最大化。设计了一种结构简单和功能可靠的新型液压定位工具,可满足大排量压裂充填过程中服务管柱与外层管柱的精确定位和有效防窜的作业需要。

图1 一次多层压裂充填防砂内层管柱

图2 一次多层压裂充填防砂外层管柱

1.2 冲管和筛管优选及密封筒通径最大化设计

通过调研并分析国内外ø177.8 mm小井眼工况,外层防砂管柱受限于工具连接强度,其最大内通径为ø101.6 mm,考虑防砂管柱的下入通过性和最小筛套充填挡砂层厚度,选择基管规格最大的ø114.3 mm筛管。查得常用低磅级筛管内径为ø102.9 mm和ø101.6 mm,同时考虑后续细分层系,使用带6.35 mm动力电缆智能配注配产工具,并考虑最小安全通径为ø98.55 mm的要求[8-10],再分析服务工具密封组相对筛管可往复安全通过的最小径向间隙后,设计该防砂管柱所有密封筒内通径为ø98.55 mm。最后根据冲筛比0.875和筛套充填挡砂层厚度的经验推荐值[11-12],优选市场成熟的ø88.9 mm冲管和ø60.3 mm中心管,以及优选几种适合压裂充填防砂作业需要的ø114.3 mm筛管,如表1所示。

表1 筛管的主要技术参数

1.3 新型液压定位工具设计

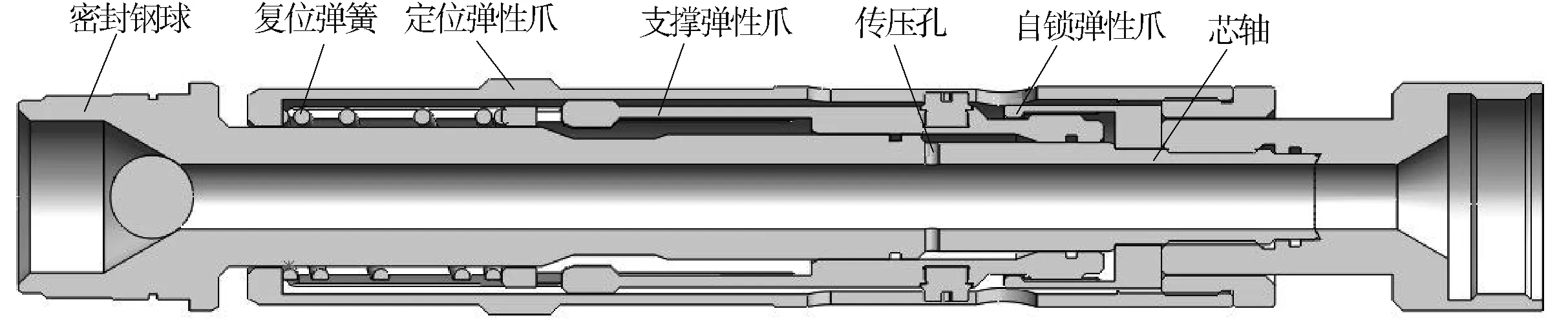

新型液压定位工具可实现液压选择性驱动,并建立服务管柱与外层管柱之间相对稳固的压载定位功能,其功能是保证一次多层分段进行大排量压裂充填时管柱找位精准和管柱防窜防震的技术支撑,其可靠性是决定大排量压裂充填作业成败的关键。其主要由定位弹性爪、支撑弹性爪、自锁弹性爪、复位弹簧、芯轴和密封钢球组成,结构如图3所示。首先,活动服务管柱至压裂充填位置,然后环空加液压并驱动支撑弹性爪进入定位弹性爪内孔。同时,自锁弹性爪实现支撑弹性爪的轴向防退限位,下放服务管柱即可使液压定位工具的定位弹性爪与外层管柱的下部密封筒上台肩实现选择性定位。最后,可上提服务工具使液压定位工具的定位弹性爪与外层管柱的滑套密封筒下台肩挤压后,实现支撑弹性爪的机械复位。该工具通过3组弹性爪简单交互联动的创新结构设计,实现了分段压裂充填位置可选择性地精确定位,大幅降低了同类机械定位工具需全管柱内频繁动作而定位失效,或判断失误的作业风险,其特别适用于一次多层细分层系较多的压裂充填和高速水充填作业,具有较高的拓展应用价值。

图3 液压定位工具

2 关键工具强度分析与室内试验

2.1 密封模块的承压强度分析与试验

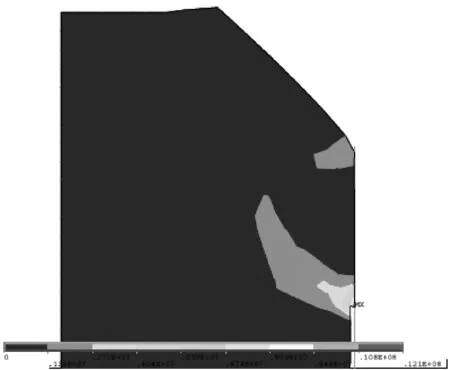

密封模块作为服务工具与外层工具实现动管柱密封各个相对位置的核心部件,一次多层压裂充填要求其满足往复承压最大69 MPa的极限工况需要。本研究假设为极限工况,根据密封筒内径为98.55 mm,选择密封模块橡胶为氰化丁晴橡胶,邵氏硬度为90,抗撕裂强度为48.2 MPa,外径为99.2 mm,其径向单边过盈压缩量为0.325 mm,钢体材质为2Cr13,屈服强度为758 MPa,外径为98.2 mm,其径向单边间隙为0.175 mm。使用橡胶件Mooney-Rivilin材料模型,分析并得到密封模块的预压缩初始接触应力,如图4所示,以及施加69 MPa工作压差工况下的承压应力云图,如图5所示。

有限元分析结果显示,密封模块插入密封筒中的预压缩初始接触应力为20 MPa,其满足初始密封最小启动压差为20 MPa和低摩阻动管柱的需要;当密封模块一侧同时施加69 MPa的工作压差时,橡胶件与密封筒的接触应力为72 MPa,其大于端部施加的工作压差,且橡胶被挤入刚体间隙的最大应力为25 MPa,其小于橡胶的许用抗撕裂强度,故该密封模块满足压裂充填动管柱往复插拔时最大承压69 MPa的强度需要。

图4 预压缩的接触应力云图

图5 工作压差下的应力云图

为进一步验证密封模块往复动管柱后的承压能力和耐磨性,以及橡胶与金属粘接的抗撕裂能力,在试验车间使用测试工装,并添加陶砾进行密封模块的往复插拔和压力测试,结果如表2所示。

表2 密封模块的承压强度测试结果

该密封模块可满足往复插拔50次以上和7 200 kN以下较低滑动摩阻的使用要求,以及可以满足69 MPa的承压强度需要。模拟实际压裂充填防砂工况进行加砂测试发现,其橡胶件表面未见明显磨损和划痕,可继续承受69 MPa的工作压差。试验结果证明,该密封模块可以满足一次多层压裂充填内外管柱往复运动全程的承压强度需要。

2.2 液压定位工具弹性爪的强度分析与试验

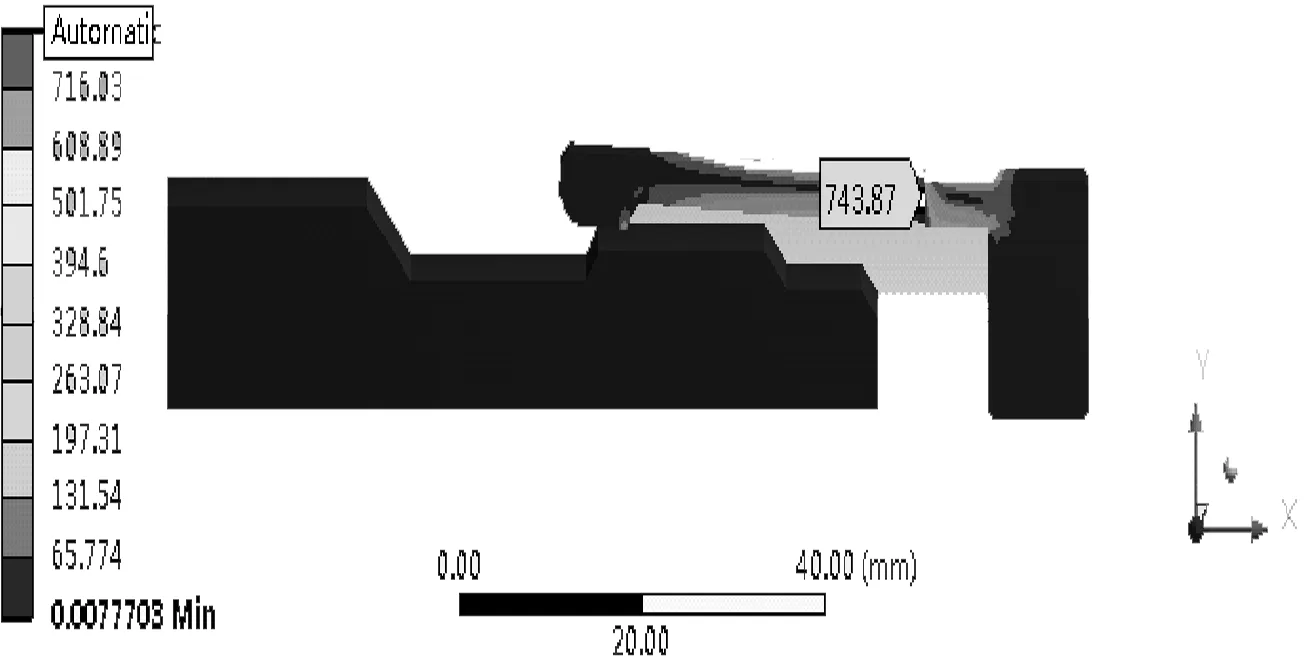

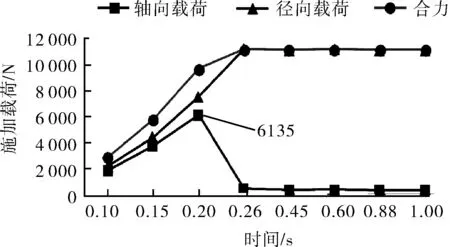

自主研制3组弹性爪联动机构的液压定位工具是压裂充填作业中实现防砂内、外管柱精确找位和定位的核心技术。定位弹性爪采用两端固约式结构可提供较大的定位载荷。支撑弹性爪采用悬臂梁式结构,并进行固溶定型处理,具备足够的安全复位挠度,以配套支撑定位弹性爪实现工具的选择性定位。自锁弹性爪采用参数化设计的悬臂梁式结构,可实现弹性爪液压启动值的精确控制和泄压动管柱的安全防退。笔者以弹性精度控制较高的自锁弹性爪为例,其材料为65 Mn,弹性模量为2.06×1011Pa,泊松比为0.3,屈服强度为880 MPa。使用Ansys Workbench Static Structural分析模块,简化数学模型,并进行模拟分析,得到其弹性形变的应力分布,如图6所示,以及全形变过程中的施加载荷变化曲线,如图7所示。

图6 最大弹性形变的应力云图

图7 不同挠度下的施加载荷

有限元分析结果显示,当支撑弹性爪右端台肩将自锁弹性爪完全撑起时,自锁弹性爪的根部出现最大弯曲应力为743.87 MPa,其最大弹性形变的应力值小于65Mn淬火后的许用屈服应力;支撑弹性爪右端以55°接触倾角台肩推动自锁弹性爪径向张开所需的最大轴向载荷为6 135 N,出现在自锁弹性爪径向变形至1/2的最大形变位置。根据支撑弹性爪右端的活塞面积,计算得到液压定位工具的理论启动压差为12.5 MPa,可完全克服动管柱过程中因地层漏失造成局部亏空或抽吸的意外启动风险。因此,经参数化设计的组合弹性爪机构满足弹性变形的安全强度需要,以及产生设计形变所需轴向驱动载荷的精度控制需要。

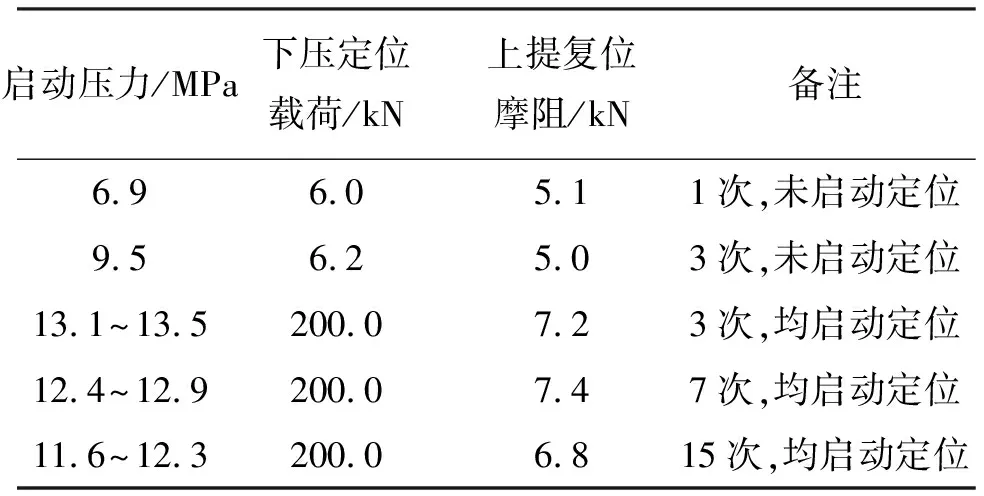

为进一步验证新型液压定位工具及其组合弹性爪的功能可靠性和安全性,在试验车间和试验井对液压定位工具进行了往复多次的液压启动、下压定位、上提复位和下压通过的功能测试,测得参数如表3所示。

表3 液压定位工具功能性参数测试数据

经测试发现,当启动压力≤9.5 MPa时,液压定位工具均不会发生异常启动。当多次升压往复启动液压定位工具后,其启动压力为11.6~12.3 MPa,实现了自锁弹性爪对定位工具启动压差从理论值到试验值偏差<10%的精准控制。经试验后的尺寸检测发现,3组弹性爪各项尺寸合格,未见屈服变形,故其满足最大弹性形变时的屈服强度需要。

3 充填模拟分析

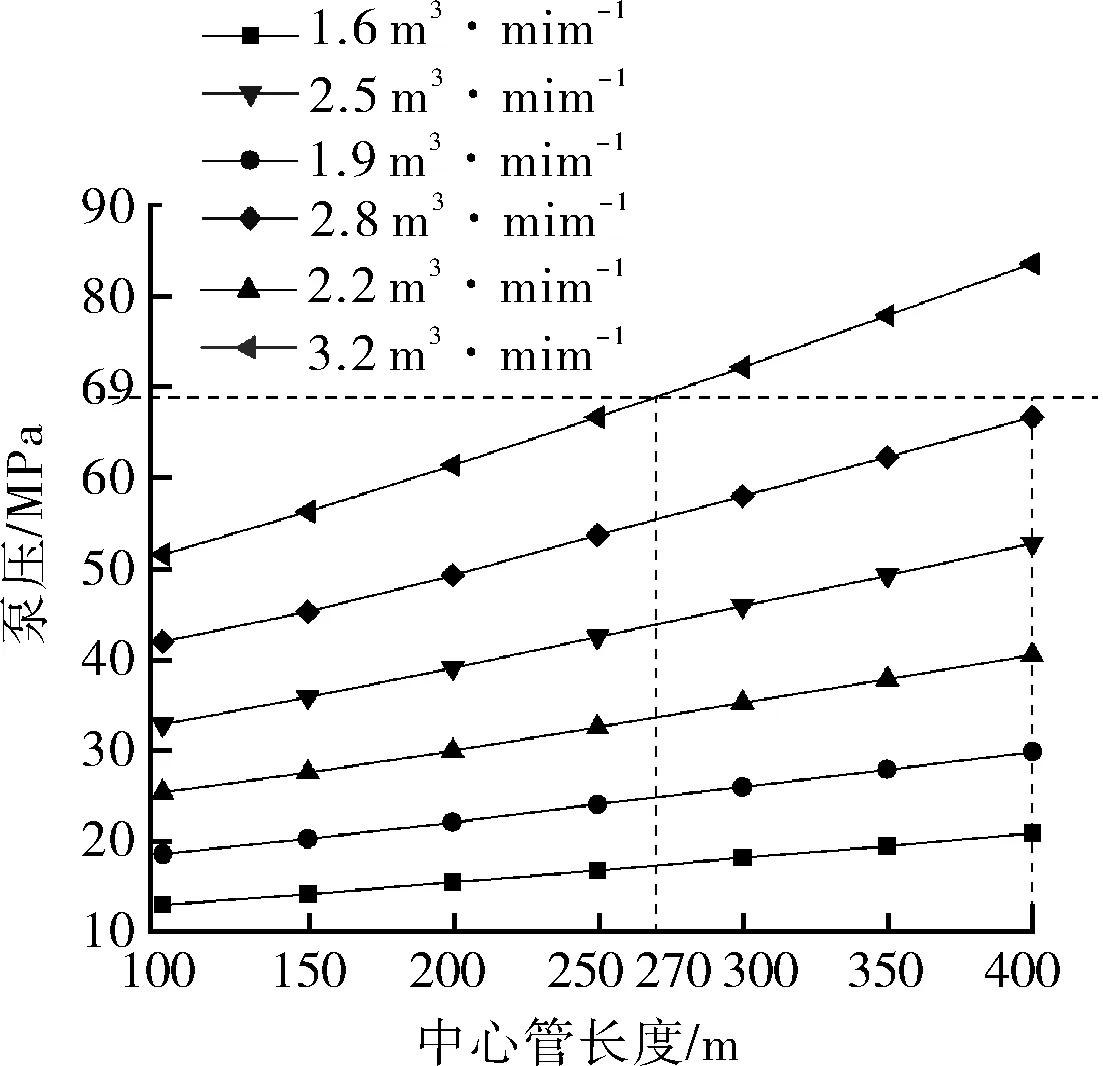

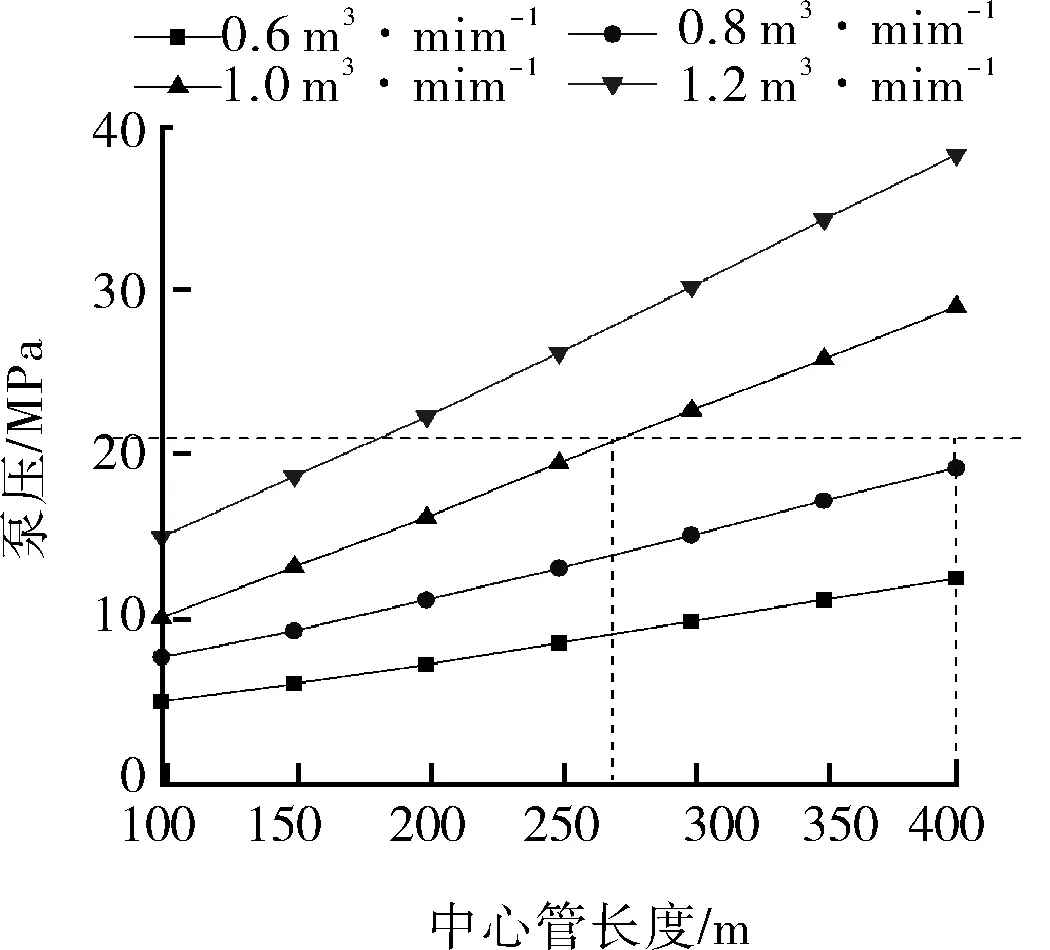

为了验证ø177.8 mm小井眼ø98.55 mm大通径一次多层压裂充填防砂工具的技术适应范围,基于泵入流体质量、能量守恒定律和U形管压力平衡规律进行分析。针对蓬莱油田B45ST01井作业工况,目标井深1 764 m,射孔段长度236 m,防砂层数为3层,分析采用ø114.3 mm精密冲缝筛管、ø88.9 mm冲管和ø60.3 mm中心管,密封筒的内径为ø98.55 mm,使用ø88.9 mm钻杆下入,最大砂质量浓度为960 kg/m3,分别对100~400 m长度的中心管进行压裂充填和反循环模拟分析,得到不同排量和不同中心管长度下的正循环压裂充填和反循环施工曲线,如图8~9所示。

图8 压裂充填模拟

图9 反循环模拟

经上述分析可见,考虑井下工具和井口设备极限承压69 MPa时,该技术可满足最长270 m中心管长度下3.2 m3/min排量和最长400 m中心管长度下2.8 m3/min排量压裂充填的施工需求,基本可满足1次6层及以上细分层系的作业需要。同时考虑井下套管和井口设备最高可承受20 MPa的安全压力,该技术亦可满足最长270 m中心管长度下1 m3/min排量和最长400 m中心管长度下0.8 m3/min排量反循环顶替作业的施工需求,故该小井眼大通径一次多层压裂充填防砂工具完全可以满足渤海蓬莱等目标油田最高3.18 m3/min排量及ø98.55 mm大通径后续预留生产通道的市场需求。除此之外,在实际作业过程中还可通过优化胶液体系,进一步提高该工具的技术参数适应范围。

4 入井试验

在中海油JJSY-2试验井对整套工具进行下井模拟充填和反循环试验,以验证充填模拟分析及其实际适用参数范围的准确性。本次下井采用层间距相同的1次6层防砂工艺管柱,其防砂管柱总长为436 m,其ø60.3 mm中心管长度为270 m,工具下入井深1 660 m,使用水介质对中心管摩阻影响最大的最底层防砂层位进行压裂充填、高速水充填和和反循环摩阻测试,实测参数如表4所示。

经充填和反循环测试发现,在充填位置进行压裂充填,排量3.2 m3/min,泵压63.9 MPa,相比井下工具69 MPa的承压能力,其可满足270 m中心管长度时进行压裂充填最大3.2 m3/min的排量需要;在充填位置进行高速水循环充填,排量1 m3/min,泵压19.3 MPa,相比地层破裂压力,其可满足270 m中心管长度时1 m3/min高速水充填的排量需要;在反循环位置进行反循环,排量1 m3/min,泵压17.3 MPa,相比井口设备承压20 MPa的安全级别,其可满足270 m中心管长度时进行反循环最大1 m3/min的排量需要。因此,该工艺管柱及配套工具的适用技术参数完全可以满足渤海油田ø177.8 mm小井眼进行压裂充填和高速水充填的作业需要。

表4 工具管柱模拟充填和反循环的泵压记录

5 结论

1)通过对蓬莱油田目前小井眼压裂防砂技术和国内外同类一次多层充填防砂技术的研究发现,需要研究一种适合海上ø177.8 mm小井眼用的大通径一次多层压裂充填防砂新技术,以实现油气井细分层系配注配产和降本增效的目的。

2)通过对ø177.8 mm小井眼用冲管、中心管和筛管的设计优选和液压定位工具的设计创新,形成了一种ø98.55 mm大通径一次多层压裂充填防砂工艺管柱及关键工具,适用于海上油田ø177.8 mm小井眼大通径1次6层及以上细分层系压裂防砂工艺。

3)通过关键工具强度分析和试验发现,其密封模块可满足往复插拔及承受69 MPa压差的强度需要,其液压定位工具的组合弹性爪可满足对形变载荷误差<10%的精准控制,同时满足最大弹性形变时的屈服强度需要。

4)基于对蓬莱油田某井充填模拟分析和下井试验发现,ø177.8 mm套管井ø98.55 mm大通径一次多层压裂充填防砂工具可满足最长270 m中心管长度下3.2 m3/min压裂充填排量和1 m3/min反循环顶替排量,以及最长400 m中心管长度下2.8 m3/min压裂充填排量和0.8 m3/min反循环顶替排量的作业需要,相比同类技术具有较高的技术优势和推广应用价值。