含双槽钢截面可更换耗能梁段的高强钢框筒结构滞回性能研究

程倩倩,连 鸣,2,关彬林,张 浩,苏明周,2

(1. 西安建筑科技大学土木工程学院,陕西,西安 710055;2. 西安建筑科技大学结构工程与抗震教育部重点实验室,陕西,西安 710055)

随着社会经济的不断发展和抗震理论的逐步完善,结构抗震性能的需求由传统的抗倒塌设计向结构功能可恢复转变,重要的高层建筑应能实现震后功能可快速恢复。可更换机制和耗能机制是实现结构震后功能可快速恢复的核心机制[1]。近年来,国内外学者先后将可更换耗能构件应用于偏心支撑结构[2-3]、联肢剪力墙结构[4-5]、小跨高比的抗弯钢框架结构[6-7]、筒体结构[8]以及斜交网格结构[9]等,并对其抗震性能进行研究,研究结果表明结构损伤主要集中于耗能构件,可以通过更换损伤严重的耗能构件实现结构功能的快速恢复。

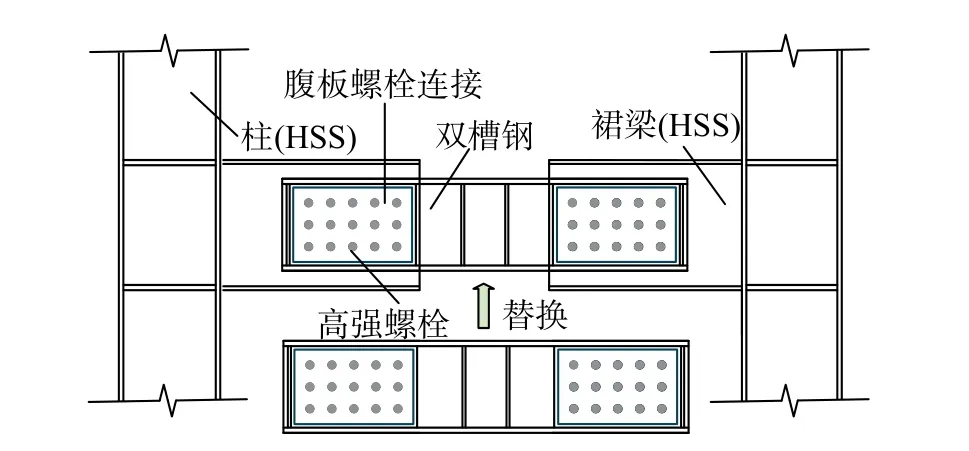

传统钢框筒结构是由外围密柱深梁、内部少量柱和楼板形成的筒体结构,该结构具有抗侧刚度大、抗扭性能好以及结构空间受力等优点,是一种性能优良的抗侧力结构体系[10],但是由于裙梁跨高比较小,限制了梁端塑性铰的充分发展。一旦结构遭受较大的地震作用,柱端可能先于梁端出现塑性铰,结构变形和耗能能力较差,且震后修复比较困难。结合剪切型耗能梁段良好的弹塑性变形能力和稳定的滞回耗能能力[11-12]、高强度钢材的强度优势[13]以及可更换的设计理念,课题组提出含双槽钢截面可更换耗能梁段的高强钢框筒结构(HSS-FTS-RDSLs),即在传统钢框筒结构的裙梁跨中合理设置易于更换的剪切型耗能梁段,耗能梁段采用双槽钢截面,裙梁和耗能梁段通过腹板螺栓连接,如图1 所示。为了充分发挥不同强度钢材的优势,耗能梁段采用屈服点较低且耗能能力较好的钢材,裙梁和框筒柱采用强度较高的钢材。

图 1 HSS-FTS-RDSL 示意图Fig. 1 Schematic of HSS-FTS-RDSL

Mansour 等[14]和Shen 等[15]分别将双槽钢截面可更换耗能梁段应用于偏心支撑框架结构和抗弯钢框架的梁端,解耦结构强度和刚度耦合的问题,从而优化结构设计;Ji 等[16]建议了双槽钢腹板螺栓连接的可更换连梁,并对其抗震性能和双槽钢截面耗能梁段的可更换能力进行了试验研究。研究结果表明双槽钢截面可更换耗能梁段可以实现稳定的滞回行为,扮演“结构保险丝”充分发展塑性耗能;由于腹板螺栓连接的变形贡献使结构呈现良好的变形能力,可以充分耗散地震能量,降低结构的地震作用;结构震后残余变形较小,通过更换新的双槽钢即可快速恢复结构功能,符合现阶段震后功能可快速恢复的性能需求。笔者研究团队[17]通过有限元分析了HSS-FTSRDSL 整体结构的抗震性能,结果表明该结构具有良好的耗能能力和变形能力,地震作用下耗能梁段作为主要耗能构件首先进入塑性耗散地震能量,其余高强钢构件保持弹性状态,可以有效改善传统钢框筒结构耗能能力差的问题。随后课题组[18]对2/3 比例的HSS-FTS-RDSL 子结构试件进行了循环加载试验研究,试验结果表明HSS-FTSRDSL 呈现良好的抗震性能和震后可更换能力。耗能梁段设计参数和双槽钢腹板螺栓连接设计构造细节等均对结构性能有明显的影响,目前缺少相关的研究,故有必要对其进行详细的有限元参数分析,为后续研究及其工程应用提供理论参考。

本文首先通过对耗能梁段腹板所用钢材进行循环加载试验得到其循环本构,考虑材料、几何和接触三种强非线性行为,建立HSS-FTS-RDSL子结构试件的精细化有限元模型,验证有限元模型的准确性和适用性。然后建立了16 个足尺子结构的有限元模型,通过非线性有限元分析主要设计参数对结构滞回性能的影响规律。

1 试验概况

1.1 试件介绍

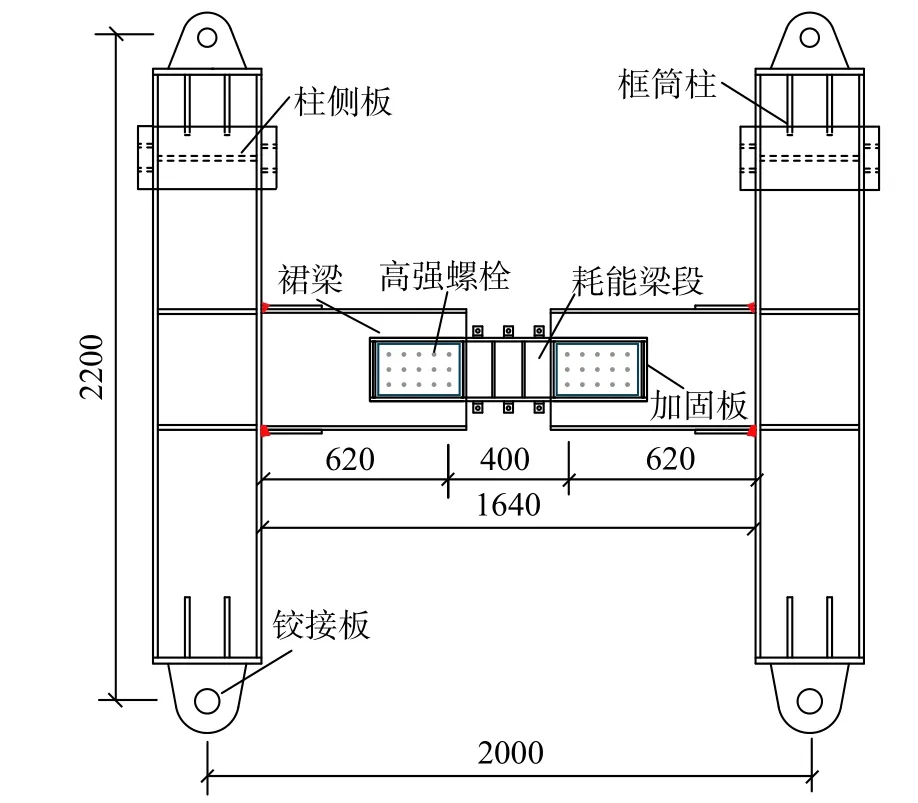

原型结构为按照抗震设防烈度为8 度设计的某30 层HSS-FTS-RDSL 办公楼,设计地震基本加速度为0.2g,设计地震分组为第二组,建筑场地类别为II 类。结构平面尺寸为27 m×27 m,层高为3.3 m,结构总高度为99 m。以该结构第13 层的梁柱子结构为试验试件原型,试验试件截面与原型截面几何相似比为2∶3。图2 为试验试件的立面图,柱高为2.2 m,跨度为2 m,水平荷载作用下中间楼层柱反弯点位于柱中间高度,故试验子结构试件取上、下半层柱高,柱上、下端均为铰接。

图 2 试验试件立面图 /mmFig. 2 Elevation of the specimen

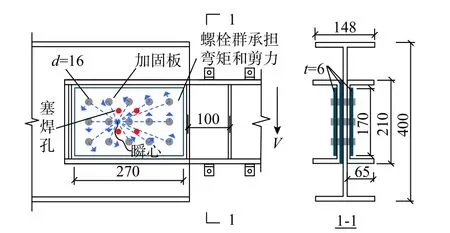

裙 梁 和 柱 截 面 分 别 为H400×148×10×12 和H360×226×12×16,采用Q460 钢材。耗能梁段截面为2[ 210×65×5×12,长度比e/(Mp/Vp)为1.09,采用Q235 钢材,满足《建筑抗震设计规范》(GB 50011-2010)[19]和ANSI/AISC 341-16[20]对剪切型耗能梁段长度比限值1.6 的规定,耗能梁段的截面宽厚比满足规范限值。考虑到螺栓孔对连接处腹板截面承载能力的削弱,裙梁腹板和耗能梁段腹板均焊接加固板保证连接区域的净截面抗剪承载力需求。为了保证加固板与腹板的可靠连接,加固板与腹板中间进行塞焊,四周采用角焊缝围焊。裙梁腹板和耗能梁段腹板通过10.9 级M16 的高强螺栓连接,螺栓孔的边距和中距满足《钢结构高强度螺栓连接技术规程》(JGJ 82-2011)[21]的规定。连接处钢板接触面采用钢丝刷清除浮锈,抗滑移系数取0.35。采用极限承载力法对连接处偏心受剪螺栓群[14]进行设计,同时验算裙梁加固板和耗能梁段加固板的承压承载力。图3 为双槽钢腹板螺栓连接细节图。

图 3 连接细节图 /mmFig. 3 Details of the connection

1.2 加载装置与加载制度

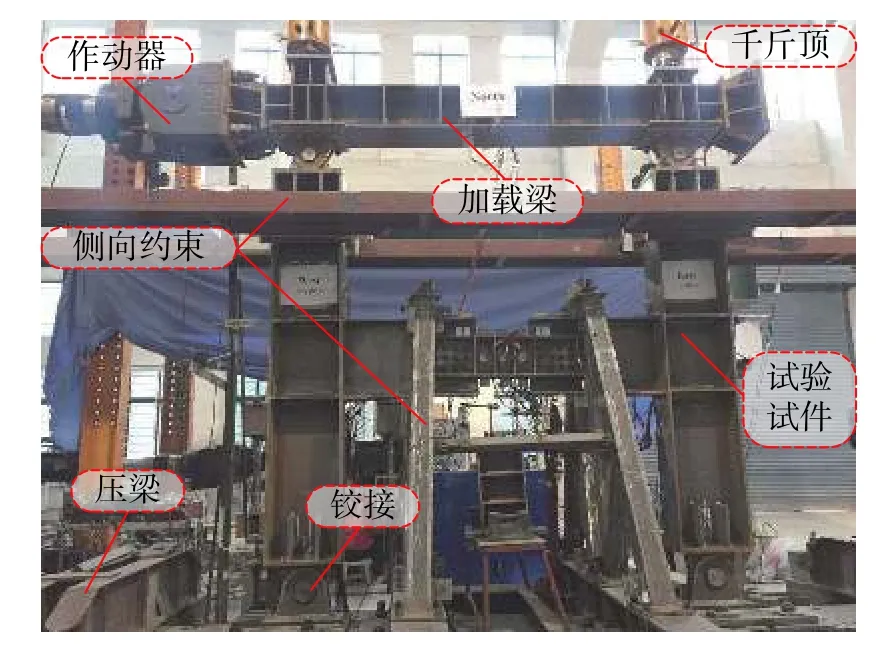

图 4 试验装置Fig. 4 Test setup

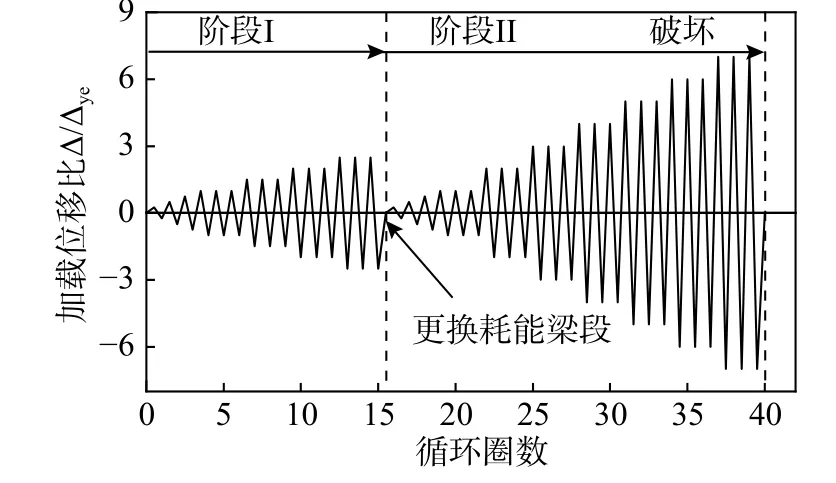

试验过程中首先施加柱轴力,并保持加载过程中恒定;然后采用位移控制的加载制度施加水平往复荷载,加载制度如图5 所示,规定作动器推向为正,拉向为负。为了研究双槽钢截面耗能梁段的可更换能力,试验分两个阶段进行加载。阶段I 加载至2.5Δye,此处的Δye为预估的屈服位移。阶段I 加载结束后更换新的双槽钢,执行阶段II 的加载,加载至试件破坏或者承载力下降至峰值的85%。其中更换耗能梁段后,通过作动器使结构处于侧移为0 的状态进行阶段II 的加载。

图 5 加载制度Fig. 5 Loading history

2 有限元验证

2.1 有限元模型建立

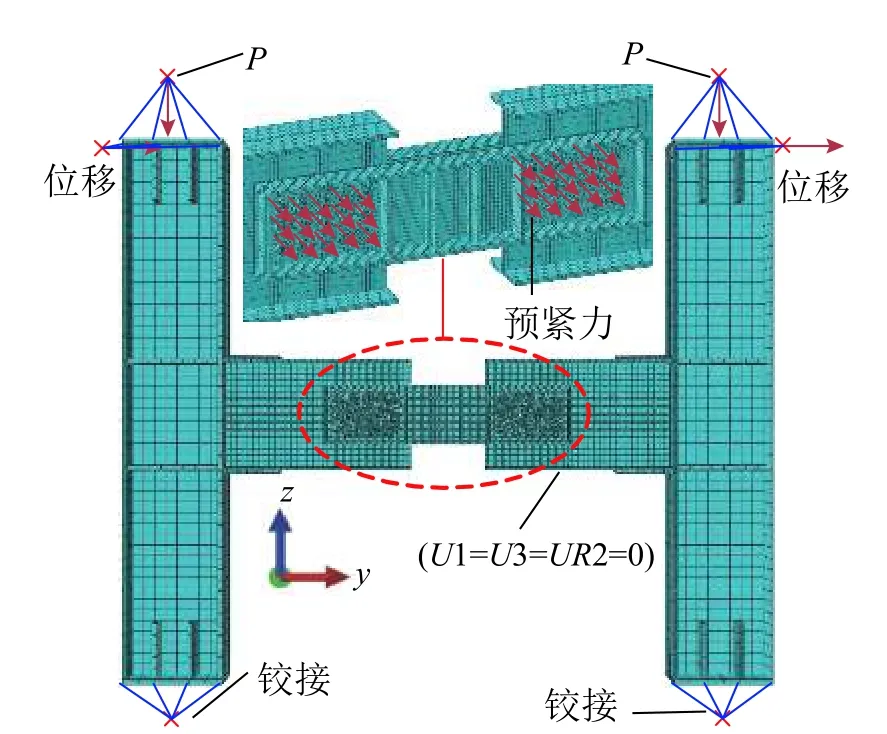

采用有限元分析软件ABAQUS 建立试件的有限元模型,所有构件均采用考虑减缩积分的三维八节点空间六面体单元(C3D8R)进行模拟,有限元模型考虑几何非线性和材料非线性,忽略残余应力和初始缺陷的影响。为了真实模拟连接处的螺栓滑移、栓孔变形和板件挤压等现象,裙梁和耗能梁段连接处的所有接触关系均按照实际情况建立,接触关系主要包括栓杆与孔壁之间的接触、螺帽与板件之间的接触、螺母与板件之间的接触以及板件相互之间的接触,其中法向设置为硬接触,切向设置为摩擦系数为0.35 的罚函数,有限元模型采用真实的螺栓孔尺寸,可以准确地模拟试验过程中的滑移段,螺栓预拉力通过ABAQUS 中的螺栓线载施加。图6 为有限元模型的网格划分和边界条件,框筒柱、裙梁和耗能梁段的网格尺寸分别为40 mm、25 mm 和10 mm,有限元边界条件设置与试验相同,约束柱底的平动自由度和裙梁翼缘的平面外自由度,柱顶施加竖向荷载,然后在柱顶施加与试验加载制度相同的位移荷载。由于有限元分析无法考虑耗能梁段的更换,且试验阶段II 在结构侧移为0 的状态进行加载,故仅对阶段II 进行验证。

2.2 钢材本构

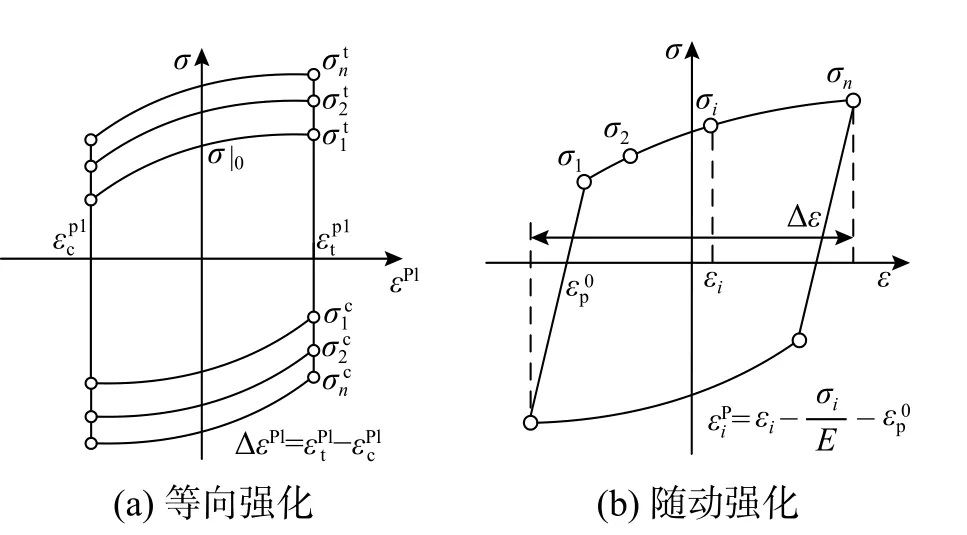

文献[22]的研究表明钢材在循环荷载作用下的应力-应变曲线与单调荷载作用下应力-应变曲线有很大差别。为了准确模拟结构的塑性行为,塑性变形较大的耗能梁段采用Chaboche 塑性本构模型(见图7)[23],而无塑性变形或轻微进入塑性的裙梁、框筒柱和螺栓采用随动强化本构模型,具体参数参考单调加载的材性试验数据[18]。

图 6 试件有限元模型Fig. 6 Finite element model of the specimen

图 7 Chaboche 塑性本构模型[23]Fig. 7 Chaboche plastic constitutive model

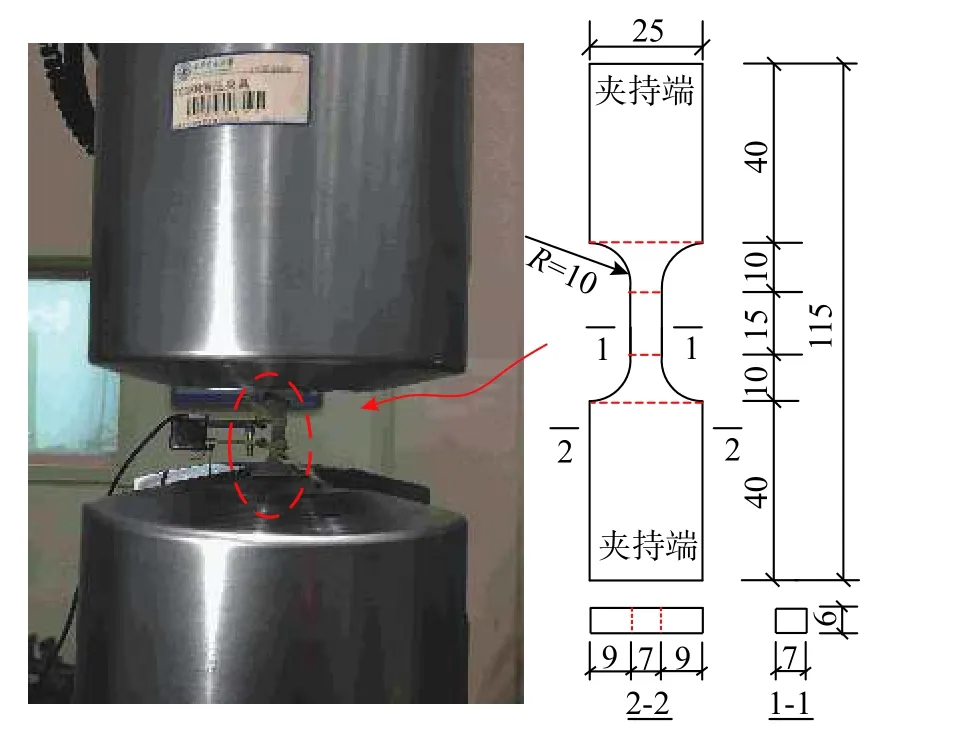

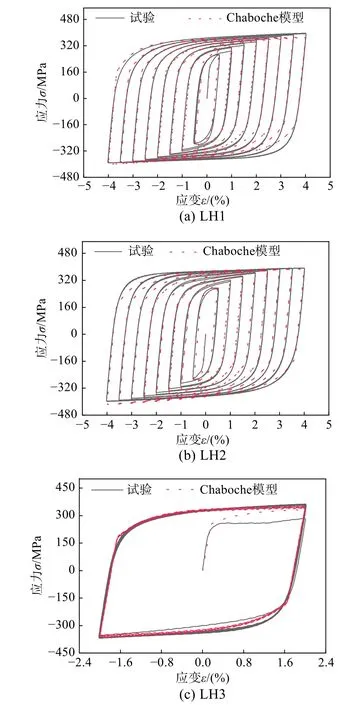

对耗能梁段所用钢材进行循环荷载作用下的钢材本构关系研究。采用3 种不同的加载制度(见图8)对试件进行大应变循环加载。图9 为材性试样及加载图。加载装置为Instron Model 1341 疲劳试验机,采用标距为12.5 mm 的引伸计测量加载过程中的应变,引伸计量程为±20%,采用应变为0.2%/s 的恒定速率进行加载。标定的Chaboche 塑性本构模型参数列于表1,等向强化定义了屈服面σ|0的大小,本文σ|0取屈服应力值,根据数据拟合得到屈服面最大变化值Q∞以及屈服面变化率biso;随动强化采用4 组背应力叠加的方式得到较为准确的随动强化关系,其中常数Ckin,k和γk(k取1~4)通过试验数据标定。结果表明对于传统的国产Q235 钢材,钢材的随动强化作用较为明显。为了验证标定参数的有效性,采用ABAQUS 中的combined cycle hardening 材料属性对标定的参数进行校核,对比试验和有限元的应力-应变曲线(见图10)可知,标定的参数可以较为准确地反映钢材在循环荷载作用下的本构关系。

图 8 循环加载制度Fig. 8 Cyclic loading history

2.3 有限元与试验结果对比

图 9 循环加载 /mmFig. 9 Cyclic loading

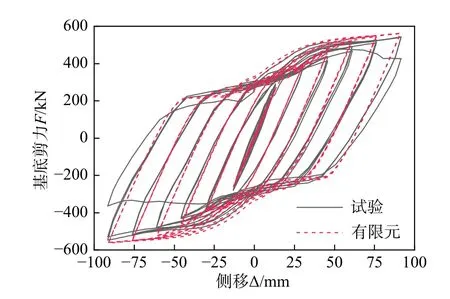

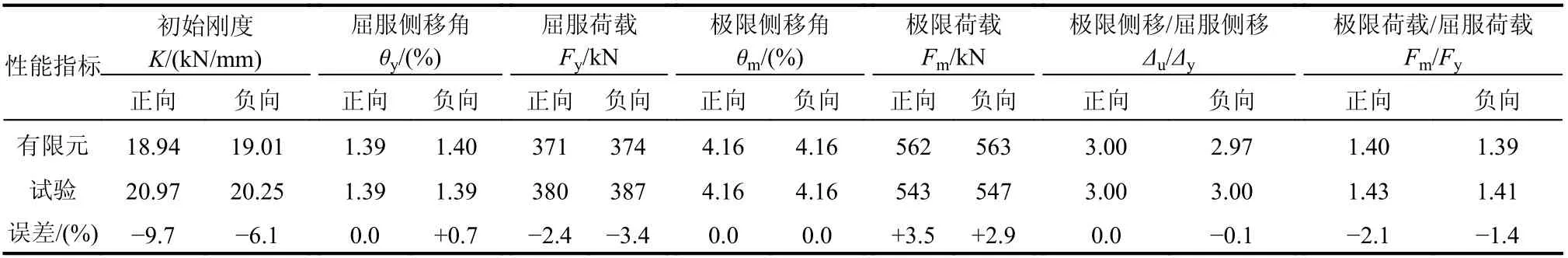

元与试验得到的滞回曲线吻合较好,有限元模型可以较为准确地模拟螺栓在扩孔中滑移引起的滞回曲线捏缩和螺栓孔壁承压后承载力的强化现象,有限元模拟和试验得到的滑移荷载基本一致。表2 给出了有限元模型与试验的性能指标对比,其中有限元和试验得到的正向和负向初始刚度误差分别为-9.7%和-6.1%,屈服荷载和极限荷载误差在5%以内。试件极限侧移与屈服侧移的比值为3.0,试件极限侧移角为4.16%,表明结构具有较好的延性和变形能力。试件峰值荷载与屈服荷载的比值为1.41 左右,说明耗能梁段屈服之后呈现出明显的塑性强化行为,结构表现出一定的超强。

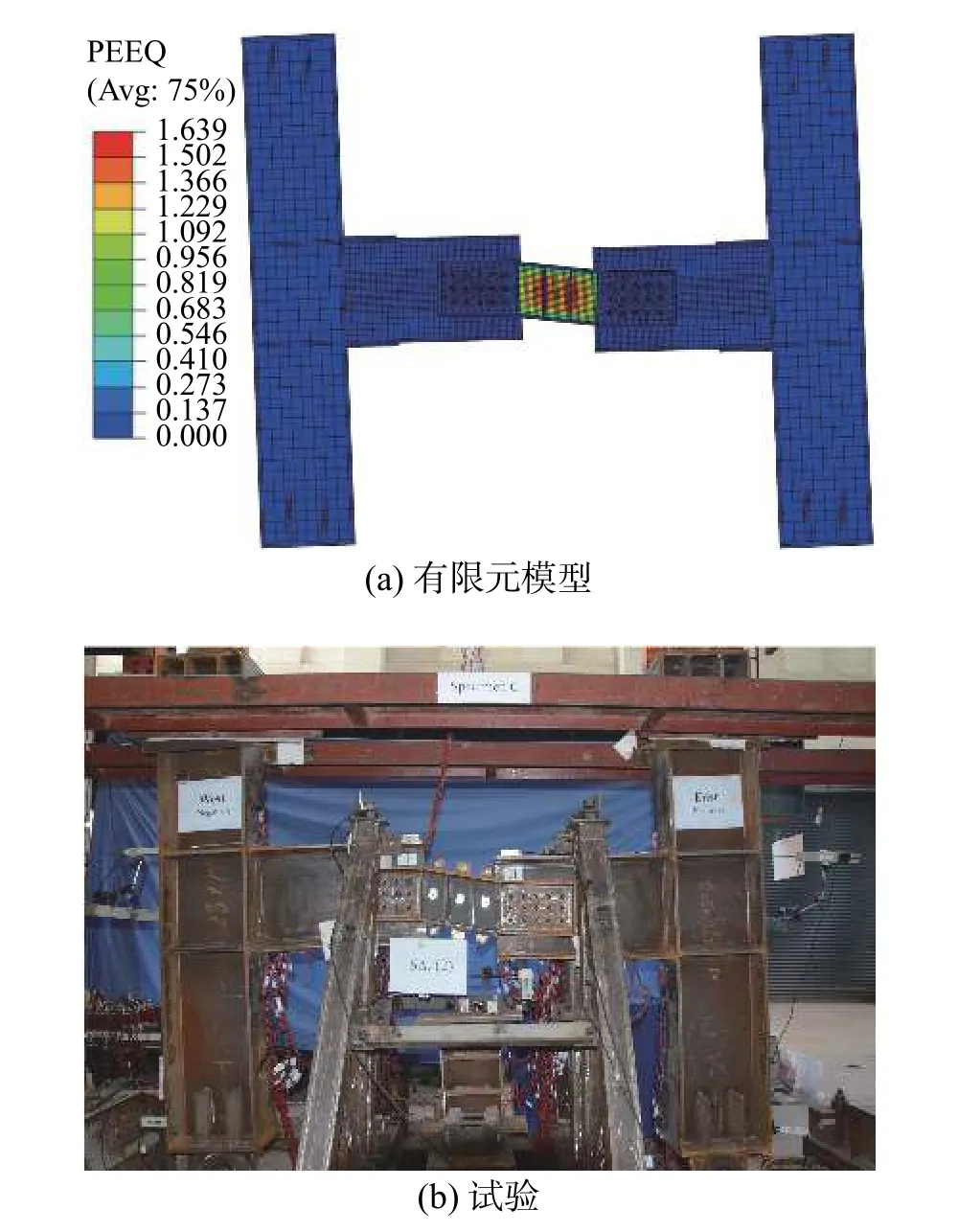

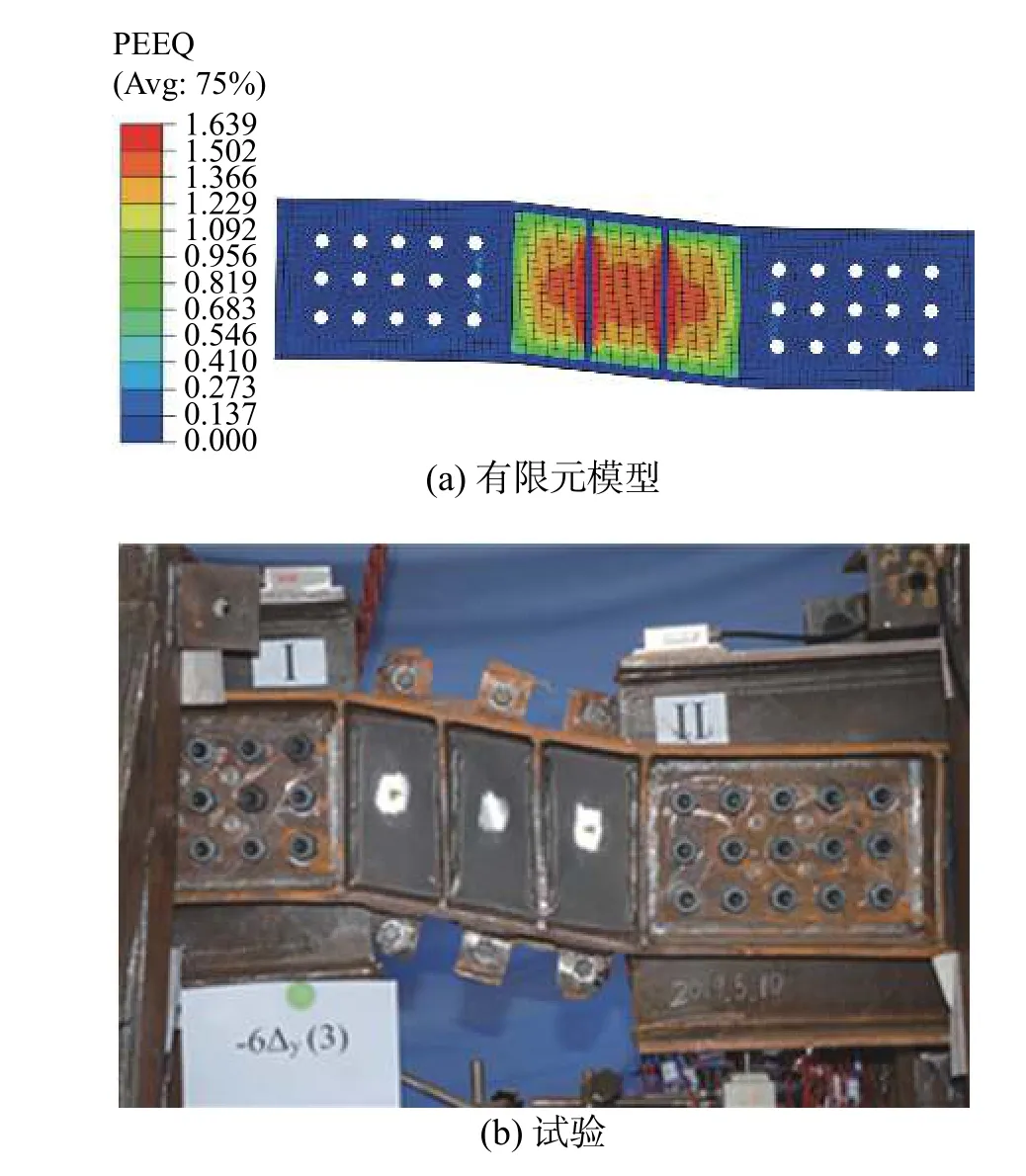

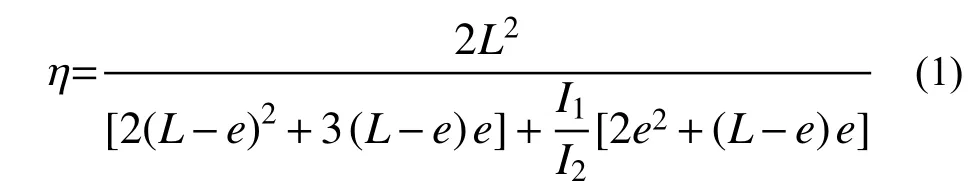

图12 和图13 给出了有限元模型和试验试件的整体破坏模式和耗能梁段破坏模式对比,有限元模型和试验呈现相同的破坏模式。由于有限元模型没有考虑钢材的断裂,用等效塑性应变(PEEQ)来反映钢材的断裂倾向,耗能梁段腹板呈现出较高的PEEQ,表明该处的累积塑性应变较大,容易发生钢材断裂。板件承压引起的螺栓孔椭圆化也被准确的模拟。比较结果表明本文采用的有限元建模方法能够准确地模拟试验试件在循环荷载作用下的滞回性能,可以用于HSS-FTSRDSL 足尺子结构的非线性分析。

表 1 标定的Chaboche 本构模型参数Table 1 Calibrated Chaboche constitutive model parameters

图 10 试验和有限元分析对比Fig. 10 Comparisons between test and finite element analysis

3 有限元参数分析

图 11 滞回曲线对比Fig. 11 Comparison of hysteretic curves

由上文分析可知HSS-FTS-RDSL 可以实现地震作用下损伤集中于耗能梁段,主要依靠双槽钢截面的剪切变形耗散能量,其余构件基本处于弹性状态或轻微发展塑性。同时腹板螺栓连接形式为工程设计人员所熟知,便于实际工程的应用。为了进一步研究HSS-FTS-RDSL 的滞回性能,建立试验试件的足尺有限元模型,对影响结构滞回性能的设计因素进行有限元参数分析。

3.1 有限元模型设计

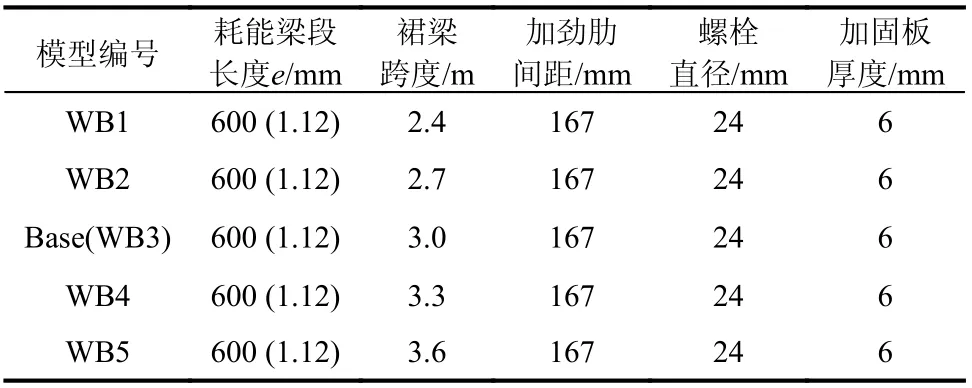

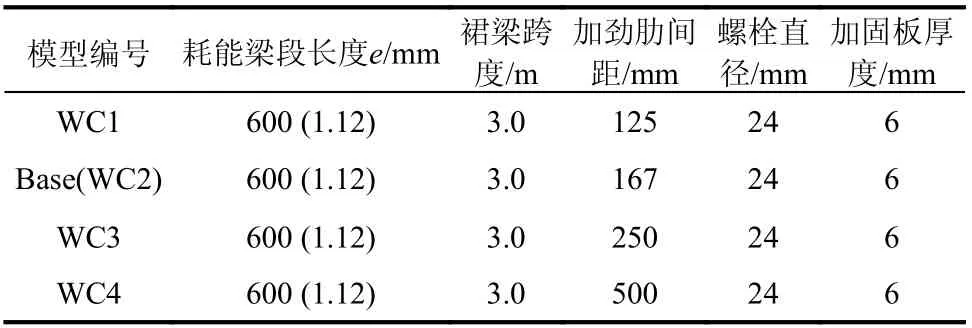

建立试验试件的原型子结构有限元模型作为Base 模型,在Base 模型的基础上考虑耗能梁段长度比e/(Mp/Vp)、裙梁净跨高比、耗能梁段腹板加劲肋间距、连接处螺栓直径及加固板厚度的影响,共设计了16 个HSS-FTS-RDSL 单层单跨足尺子结构模型,基本设计参数如表3~表6 所示。Base试件的耗能梁段长度比e/(Mp/Vp)为1.12,裙梁跨度为3.0 m,耗能梁段腹板加劲肋间距为167 mm,腹板螺栓连接设计满足连接处抗剪承载力需求和耗能梁段腹板螺栓孔承压承载力需求。

WA 系列模型改变耗能梁段的长度,考虑到裙梁中设置耗能梁段是为了改善传统钢框筒结构的耗能能力和延性,同时尽可能较小地降低原结构的承载力和刚度,故剪切型耗能梁段可较好地满足这两个需求。根据转角位移平衡方程可得,在裙梁跨中布置耗能梁段的等效等截面梁的惯性矩折减系数η 可表示为:

表 2 有限元模型与试验性能指标对比Table 2 Comparison of performance indexes between finite element model and test

图 12 整体破坏模式对比Fig. 12 Comparison of global failure mode

图 13 耗能梁段破坏模式对比Fig. 13 Comparison of failure mode of the shear link

表 3 WA 系列模型设计参数Table 3 Design parameters of WA models

表 4 WB 系列模型设计参数Table 4 Design parameters of WB models

表 5 WC 系列模型设计参数Table 5 Design parameters of WC models

表 6 WD 系列模型设计参数Table 6 Design parameters of WD models

式中:I1和I2分别为裙梁截面和耗能梁段截面惯性矩;L和e分别为裙梁净跨和耗能梁段长度。由文献[24]可知,η 不应小于0.5,当惯性矩折减系数η 为0.5 时,耗能梁段长度e为900 mm,对应耗能梁段长度比e/(Mp/Vp)为1.68。故WA 系列模型的耗能梁段长度在300 mm~900 mm 变化,其长度比范围为0.56~1.68。WB 系列模型改变裙梁的跨度,其跨度为2.4 m~3.6 m,裙梁净跨高比为3.1~5.1。WC 系列模型改变耗能梁段腹板加劲肋间距,模型WC1~WC4 的加劲肋间距分别为125 mm、167 mm、250 mm、500 mm,模型WC1 的加劲肋间距满足规范限值30tw-h/5 的规定,模型WC2、WC3、WC4 的加劲肋间距分别为限值的1.13 倍、1.69 倍、3.38 倍,由于单个槽钢腹板厚度较小,故根据规范限值得到的加劲肋间距限值较小。WD 系列模型通过改变螺栓直径和加固板厚度,研究其对结构性能的影响。

采用上文所述的建模方法建立足尺子结构的有限元模型,所有模型的裙梁和柱截面分别为H600×220×14×18 和H540×340×20×22,耗能梁段截面为2[ 310×100×7×16。裙梁、框筒柱和10.9 级高强螺栓采用随动强化塑性本构,屈服强度和抗拉强度取名义值,硬化模量Et=0.01E,钢材弹性模量E=206 000 MPa,泊松比ν=0.3。耗能梁段采用Chaboche 循环本构模型,其中σ|0取屈服强度名义值,其余参数参考表1。采用与试验阶段II 相同的加载制度进行循环加载,加载至试件失效,定义层间侧移角达到5%为结构极限状态[25],即结构失效。

3.2 有限元结果分析

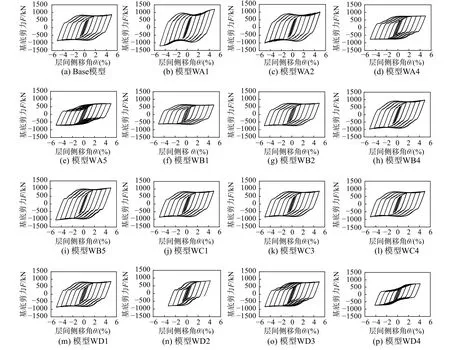

3.2.1 滞回曲线与骨架曲线

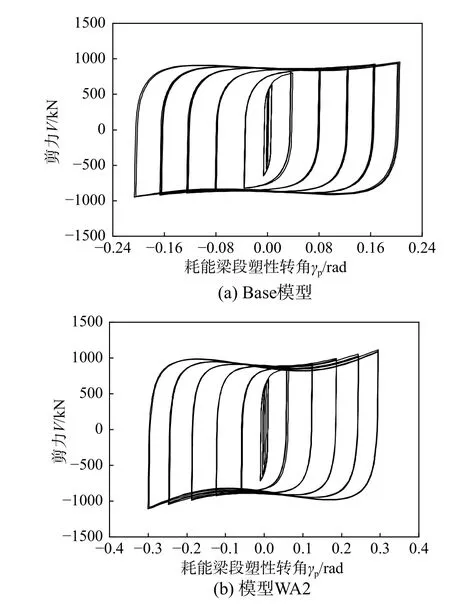

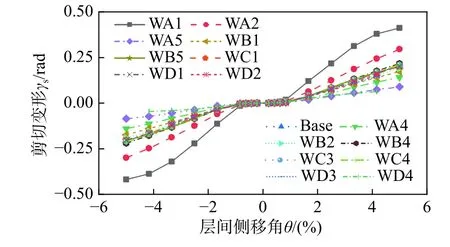

图14 为各模型的滞回曲线,所有模型滞回曲线均经历了弹性阶段、滑移阶段和弹塑性阶段,滞回环比较饱满。对比各系列模型滞回曲线可以发现:1) 耗能梁段长度比较小时,滞回曲线经历了明显的二次硬化现象,即承载力先降低后增高。这是由于加载后期随着耗能梁段腹板塑性持续发展,耗能梁段翼缘抗剪贡献更加明显。图15给出了WA 系列模型耗能梁段中间截面翼缘剪力Vf与耗能梁段截面剪力VL的比值随层间侧移角的变化规律,相同侧移角时,耗能梁段的翼缘抗剪贡献随耗能梁段长度比的减小而增大;且长度比较小的耗能梁段塑性转角较大,其累积塑性变形较大,故耗能梁段超强更明显。随着耗能梁段长度的增加,滞回曲线后期承载力增长平缓稳定;2) WB 系列模型滞回曲线呈现相同的变化规律,相同层间侧移角时,随着裙梁跨度的增大,滞回曲线承载力增大,这是由于随着裙梁跨度的增加,相同层间侧移角时,裙梁跨度越大,其耗能梁段转角越大;3)耗能梁段长度比e/(Mp/Vp)为1.12时,改变耗能梁段加劲肋间距对结构滞回曲线基本没有影响;4)模型WD2 由于螺栓直径过小,模型WD4 由于未设置加固板,在层间侧移角为4.2%循环加载过程均发生中断。减小螺栓直径会降低连接处的抗滑移承载力,使得螺栓滑移提前;减小加固板厚度会增大连接处变形,从而增大滞回曲线捏缩长度。图16 给出了WD 系列模型连接变形贡献随层间侧移角的变化规律,减小螺栓直径和加固板厚度均会明显降低腹板螺栓连接的承载力,故连接处变形增大,连接对耗能梁段的约束作用变弱,从而在一定程度上降低了耗能梁段的塑性发展程度,滞回曲线表现出更为明显的捏缩现象。

图 14 模型滞回曲线Fig. 14 Hysteretic curves of the models

图 15 WA 系列模型耗能梁段翼缘抗剪贡献Fig. 15 Flange shear contribution of the links in WA models

图 16 WD 系列模型连接变形贡献Fig. 16 Connection deformation contribution in WD models

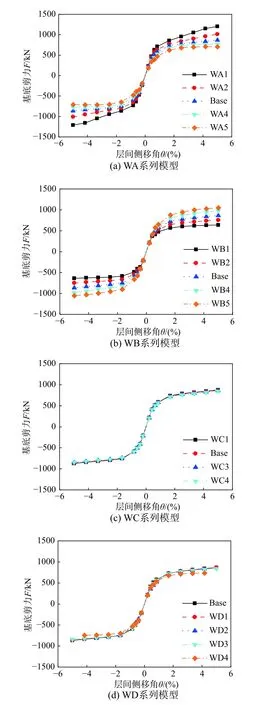

图 17 模型骨架曲线Fig. 17 Skeleton curves of the models

图17 为各模型的骨架曲线,除模型WD2 和WD4 外,其余模型均能循环加载至5%的层间侧移角,结构屈服后,可以充分发展塑性,呈现出良好的变形能力。模型WD2 的螺栓直径过小,其螺栓杆应力超过抗拉强度,连接失效;模型WD4由于连接区域未设置加固板,耗能梁段连接处螺栓孔承压变形明显,使得连接处塑性发展较明显,结构峰值承载力较Base 模型降低14.0%。除模型WA5 外,其余模型在加载过程中承载力均保持稳定增长,无承载力下降现象。对比各系列模型骨架曲线可以发现:1) 结构承载力随耗能梁段长度的增加而减小,耗能梁段长度比较小时,结构后期承载力增长较快,呈现明显的超强行为。模型WA5 在加载后期承载力有轻微下降;2) 结构承载力随裙梁跨度的增加而提高;3) 当耗能梁段长度比为1.12 时,减小加劲肋间距对结构承载力影响较小,模型WC3 和WC4 的峰值承载力较模型WC1 仅降低1.8%和3.5%。仅模型WC1 的加劲肋间距满足规范限值,考虑到槽钢腹板厚度较小,为了避免加劲肋设置过密产生的应力集中,可以适当放大加劲肋间距;4) 适当减小螺栓直径对结构承载力影响较小,但是螺栓直径过小可能会发生连接失效;减小加固板厚度会降低结构承载力,模型WD3 的峰值承载力较Base 模型降低3.3%。

3.2.2 刚度退化

图18 为各模型的刚度退化曲线,随着耗能梁段长度的增加,结构初始刚度减小,模型WA5 的初始刚度较模型WA1 降低23.2%。随着裙梁跨度的增加,结构初始刚度呈减小的趋势,但是裙梁跨度对结构初始刚度的影响较小。耗能梁段加劲肋间距对结构初始刚度基本没有影响。改变螺栓直径对结构初始刚度影响很小。减小连接处加固板厚度,结构初始刚度降低,模型WD4 的初始刚度较Base 模型降低4.9%。各模型在整个加载过程中呈现出相同的刚度退化规律,加载前期由于耗能梁段进入塑性,结构刚度退化明显;随着位移的增加,结构塑性发展持续深入,结构刚度退化较为缓慢。

3.2.3 耗能能力

各模型累积耗散的能量曲线如图19 所示,随着耗能梁段长度的减小,结构耗散的能量增加;结构耗散的能量随裙梁跨度的增大而增加;减小耗能梁段加劲肋间距,结构累积耗能略有增加,但是增加程度很小;减小螺栓直径和加固板厚度均会降低结构耗散的能量,模型WD4 由于连接处变形过大,耗能梁段腹板塑性发展程度有限,其耗散的能量明显低于其余模型。

3.2.4 耗能梁段塑性行为

图 18 模型刚度退化曲线Fig. 18 Stiffness degradation curves of the models

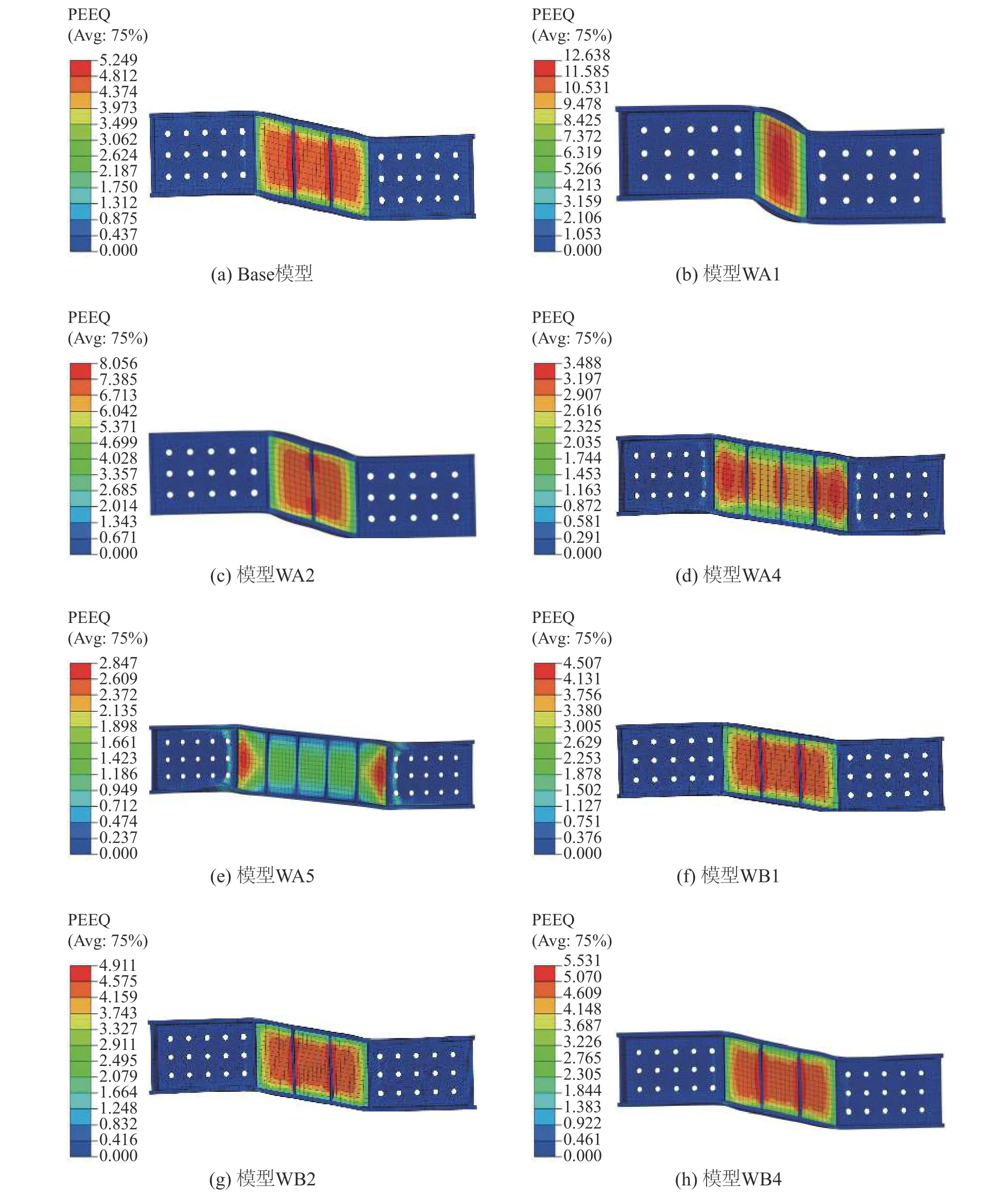

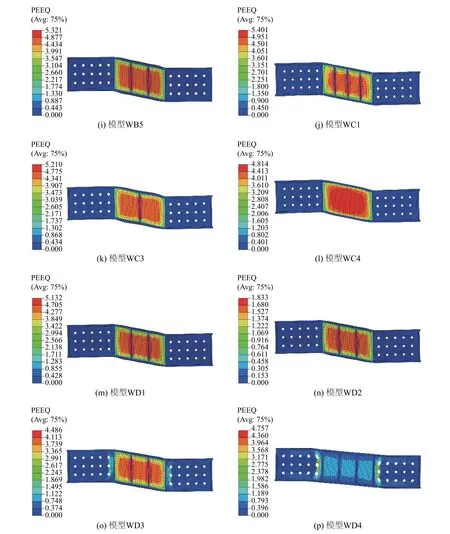

图20 为各模型耗能梁段的等效塑性应变(PEEQ)云图,由于各模型的塑性主要集中在耗能梁段,其余构件的塑性变形较小,故仅给出耗能梁段的PEEQ 云图。PEEQ 越大,说明该位置累积塑性应变越大,越容易发生撕裂。由各模型的PEEQ 分布云图可知,结构主要依靠耗能梁段腹板发生剪切变形耗散能量,腹板有轻微鼓曲现象。

图 19 模型累积耗能Fig. 19 Cumulative dissipated energy of the models

对比WA 系列模型的PEEQ 云图可得:1) 耗能梁段长度比越小,其PEEQ 越大,但是耗能梁段长度比较小时(模型WA1),耗能梁段累积塑性应变过大,耗能梁段在未达到极限状态时,腹板与加劲肋焊缝附近易发生撕裂破坏;2) 极限状态时,裙梁端部有轻微塑性,裙梁端部PEEQ 值随耗能梁段长度的增加呈增大的趋势;3) 耗能梁段长度比较大时(模型WA5),耗能梁段端部区格塑性发展严重,腹板中间区格塑性发展程度较低,且连接处螺栓孔附近塑性程度发展较高。综合WA 系列模型分析结果可得,随着耗能梁段长度比的增大,结构承载力、刚度和耗能能力逐渐降低,长度比过小时,耗能梁段腹板PEEQ 较高,长度比过大时,耗能梁段不能充分发展塑性。基于本文对WA 系列模型的分析结果,综合考虑承载力、刚度、耗能能力和耗能梁段的塑性变形能力,建议耗能梁段长度比在0.84~1.40 变化。

对比WB 系列模型的PEEQ 云图可得,相同层间侧移时,随着裙梁跨度的增加,耗能梁段的剪切变形越明显,故结构承载力和耗能能力也随之增加。裙梁跨度小于3.6 m 时,裙梁端部塑性保持在较低水平,裙梁跨度为3.6 m 时,其端部PEEQ明显增大。基于本文对WB 系列模型的分析结果,综合考虑承载力、刚度、耗能能力和各构件的塑性发展程度,建议裙梁净跨深比不宜超过4.6。

对比WC 系列模型的PEEQ 云图可得,改变耗能梁段加劲肋间距对耗能梁段PEEQ 云图分布影响不明显。综合WC 系列模型的分析可得,耗能梁段长度比为1.12 时,改变耗能梁段加劲肋间距对结构的承载力、刚度和耗能能力影响较小,但是加劲肋间距过大时(模型WC4),耗能梁段腹板鼓曲现象明显,故耗能梁段加劲肋间距不宜过大。基于本文对WC 系列模型的分析结果,综合考虑承载力、刚度、耗能能力和耗能梁段的塑性发展程度,建议可以适当放大耗能梁段腹板加劲肋间距。

对比WD 系列模型的PEEQ 云图可得,减小螺栓直径会轻微降低耗能梁段的累积塑性应变,减小螺栓直径会使螺栓较早地克服静摩擦力,从而使得螺栓滑移提前,故在进行连接设计时,可以通过增大螺栓直径延缓螺栓滑移发生;减小腹板加固板厚度会增大连接处螺栓孔变形及塑性程度,降低耗能梁段的剪切变形能力,不利于结构充分耗散能量,降低结构的耗能效率。

图21 为耗能梁段剪力V-塑性转角γp滞回曲线,限于篇幅原因,仅给出模型Base 和WA2 的耗能梁段滞回曲线,滞回曲线非常饱满,可以看出耗能梁段呈现稳定的滞回行为和良好的耗能能力,因此可以利用耗能梁段的这种良好性能有效改善传统钢框筒结构的抗震性能。除模型WD4外,其余所有模型极限状态对应的剪切塑性转角均大于0.08 rad,呈现出良好的塑性变形能力。

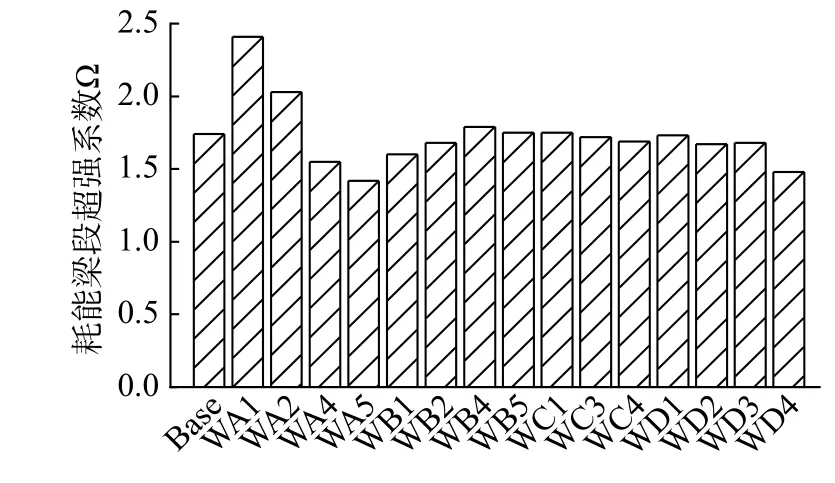

图22 给出了各模型耗能梁段的超强系数Ω,即耗能梁段剪力最大值Vmax与耗能梁段塑性抗剪强度VP的比值。耗能梁段超强系数受长度比影响较大,模型WA1 和WA2 由于长度较小,超强系数大于2.0,其余模型的超强系数在1.42~1.79 之间变化。

图 20 耗能梁段PEEQ 分布Fig. 20 PEEQ distribution of the links

图23 给出了耗能梁段剪切变形γs与层间侧移角θ 的关系,曲线表现为明显的双线型。层间侧移较小时,结构处于弹性状态,耗能梁段的剪切变形几乎为0,随着层间侧移角的增加,耗能梁段进入塑性,发生了明显的剪切变形,耗能梁段剪切变形随层间侧移角的增大而迅速增加。对比WA 系列模型可得,相同层间侧移角时,耗能梁段剪切变形随耗能梁段长度比的减小而增大;对比WB 系列模型可得,相同层间侧移角时,随裙梁净跨高比的增大,耗能梁段剪切变形越明显;对比WC 系列模型可得,改变加劲肋间距对耗能梁段的剪切变形影响很小,几乎没有变化;对比WD 系列模型可得,相同层间侧移角时,减小螺栓直径和减小加固板厚度均会轻微的降低耗能梁段的剪切变形能力。

3.2.5 连接分析

图 21 耗能梁段滞回曲线Fig. 21 Hysteretic curves of the links

图 22 耗能梁段超强系数Fig. 22 Overstrength factor of the shear links

图 23 耗能梁段剪切变形与层间侧移角关系Fig. 23 Relation between shear deformation of the shear links and story drift ratio

耗能梁段的变形γLink包括耗能梁段腹板剪切变形γs和腹板螺栓连接处的变形γc,如图24 所示。由于螺栓滑移和螺栓孔承压引起的连接变形贡献较大,不可忽略。图25 给出了极限状态时各模型耗能梁段变形,其中腹板螺栓连接变形占总变形的比例平均为18.0%。各模型连接处螺栓布置均相同,故随着耗能梁段长度的增加,连接处弯矩需求增加,连接处螺栓孔承压变形较大,故连接处变形随耗能梁段长度的增加而增加。每个模型中螺栓滑移引起的变形基本相同,螺栓孔承压引起的变形与连接处螺栓直径和加固板厚度等参数有关。连接变形过大会使得结构抗侧刚度不足,故需要减小连接处螺栓孔承压引起的变形。在进行结构设计时,可以通过在连接处增加加固板厚度减小螺栓孔的承压变形。

图 24 耗能梁段变形分析Fig. 24 Deformation analysis of the shear links

4 结论

本文建立了含双槽钢截面可更换耗能梁段的高强钢框筒子结构试件的有限元模型,验证了有限元模型的正确性,然后对影响结构滞回性能的设计因素进行了参数分析,可以得到以下结论:

(1) 含双槽钢截面可更换耗能梁段的高强钢框筒结构地震作用下损伤集中于耗能梁段,通过双槽钢截面耗能梁段进入塑性耗散能量,其余构件基本处于弹性状态或轻微发展塑性,且结构呈现出良好的变形能力。

(2) 随着耗能梁段长度比的增加,结构承载力、刚度和耗能能力逐渐降低,耗能梁段长度比过小时,耗能梁段PEEQ 值较大,耗能梁段长度比过大时,耗能梁段腹板塑性发展不充分。基于本文的分析结果建议耗能梁段长度比在0.84~1.40 变化。

(3) 结构承载力和耗能能力随裙梁跨度的增加而增加,但裙梁跨度较大时,裙梁截面发展了一定程度的塑性。基于本文的分析结果,建议双槽钢截面可更换耗能梁段可较好地应用于净跨高比不超过4.6 的裙梁中。

(4) 耗能梁段长度比为1.12 时,改变耗能梁段加劲肋间距对结构承载力、刚度和耗能能力几乎没有影响。基于本文的分析结果,可以适当增大双槽钢截面耗能梁段腹板加劲肋间距。

(5) 减小螺栓直径会使连接处螺栓滑移提前,对结构刚度和承载力影响较小;减小加固板厚度会增加连接变形,降低耗能梁段的塑性变形程度。

(6) 双槽钢截面耗能梁段超强系数受长度比影响较大,长度比小于或等于0.84 时,超强系数大于2.0,长度比大于0.84 时,超强系数在1.42~1.79变化。