乙酸除铋-火试金法测定粗铋中的金、银含量

胡忠强 周宏鼎

(阳谷祥光铜业有限公司,山东 聊城 252000)

前言

粗铋是铋精炼过程中的中间产物,粗铋中含有铅、银、金、砷、锑、碲等[1],准确测定粗铋中金、银含量对于指导生产和回收贵金属具有重要意义。高铋物料中金、银测定一般沿用火试金重量法[2-3],主要是控制试料中铋的含量,减少铋对火试金的影响,为了减少合粒中铋的残留,消除铋圈对合粒影响,控制样品中铋含量为 0.50 g为宜[4-6],对于粗铋来说,称样量太小,不能准确测定样品中金、银含量。实验证明可以先把铋焙烧氧化,然后用乙酸除去铋氧化物中的铋[7-8],再用火试金重量法测定物料中金、银含量[5]。本方法精密度高,准确度好,可用于粗铋中金、银含量的测定。

1 实验部分

1.1 仪器与试剂

超微量天平(METTLER TOLEDO XP6/25,读数精度1 μg));超微量天平(METTLER TOLEDO UMX2,读数精度0.1 μg),试金炉(SX3-150-15,最高加热温度1 350 ℃);灰吹炉(SC-15-12,最高加热温度1 200 ℃)。试金坩埚,材质为耐火黏土,外型高度140 mm,顶部外径95 mm,底部外径50 mm,容积为350 mL左右。镁砂灰皿(105 g,优级):顶部内径40 mm,深12 mm,顶部外径50 mm,底部外径40 mm,高35 mm,镁砂灰皿粉末(镁砂灰皿研磨而成),瓷坩埚30 mL。

无水碳酸钠、硼砂、淀粉,均为工业纯,二氧化硅(分析纯),氧化铅(粉状,主含量大于99.9%,金银杂质低且分布均匀,ωAu<0.001 g/t;ωAg<0.1 g/t);硝酸(优级纯,不含氯离子);乙酸(分析纯),覆盖剂(碳酸钠∶硼砂 = 2∶1)。实验用水为去离子水。

1.2 实验方法

1.2.1 铋的焙烧氧化

称取2 g(精确至0.000 1 g)样品,置于铺有5 g镁砂灰皿粉末并压实成凹型的瓷坩埚中,放在灰吹炉中,缓慢升高到900 ℃,并保持20 min,然后关闭电源打开炉门稍冷,待炉温下降到500 ℃左右取出瓷坩埚,冷却至室温。

1.2.2 乙酸除铋

把冷却至室温的瓷坩埚中物料倒出,粉碎成粒度1~2 mm的粉末,将该粉末和焙烧用过的瓷坩埚置于500 mL烧杯中,加入200 mL乙酸(1+1),置于200 ℃的电热板上加热,待粘到瓷坩埚上的物料溶解完后,用乙酸(1+1)冲洗瓷坩埚内、外杯壁,取出瓷坩埚。然后继续搅拌溶解,等到绝大部分固体物料溶解完毕后,用中速滤纸过滤,沉淀物用乙酸(1+1)冲洗3遍,连同擦拭烧杯和玻璃棒的滤纸,一同转移至铺有10 g二氧化硅的试金坩埚中,放到试金炉中进行灰化,灰化时,温度由常温逐渐升到500 ℃,保温1 h。

1.2.3 配料熔融

灰化完毕后,将盛有灰化物的黏土坩埚冷至室温;依次加入20 g碳酸钠、7 g硼砂、3.2 g面粉、100 g氧化铅,然后将试料搅拌混合均匀;加入约10 mm厚的覆盖剂。将坩埚放入预先设定800 ℃的试金炉内将试金炉温度升至900 ℃,熔融约20 min;将试金炉温度升至1 100 ℃,熔融共30 min,直至熔融物达到平稳状态,保温10 min;将熔融物倒入铸铁模中,冷却后,熔渣与铅扣分离,将熔渣按顺序放入坩埚中,以备再次回收,保留铅扣去除附着在铅扣上的熔渣,将铅扣锤成立方体,用毛刷清除表面残渣。

1.2.4 灰吹

将铅扣放入已在900 ℃马弗炉内预热30 min的灰皿中,关闭炉门2~5 min,待铅液表面黑色膜脱去后,立即稍开炉门进行灰吹。观察灰吹过程,在氧化过程中始终保持炉内恒定温度及气流量,直到形成贵金属合粒。当合粒出现闪光后,灰吹即告结束。将灰皿移至炉门口,稍冷后取出。

1.2.5 分金

充分冷却后,用医用止血钳将主量合粒和补正合粒从灰皿中取出,用冰乙酸(1+3)煮沸洗去表面的杂质并灼烧,用超微量天平称重合粒质量,用小锤和钢砧将合粒锤平。锤平的合粒置于陶瓷坩埚中,再将陶瓷坩埚放在电热板上,加入15~20 mL热的硝酸(1+7),置于低温电热板上,保持近沸,持续约50 min,或至反应停止。将坩埚中剩余的液体倾倒出,加入15~20 mL热的硝酸(1+1),在高温下加热,保持近沸,持续30 min,直至金粒变黄。倾泻法弃去上清液,蒸馏水洗涤金粒及杯壁5次。低温烘干退火后冷却至室温,用超微量天平秤称金粒质量。

1.2.6 补正和空白实验

熔融和灰吹后的熔渣和灰皿收集做补正实验,试剂作空白实验。

1.3 分析结果的计算

试料中金、银的质量分数按下式计算:

式中:ωAu—金含量,g/t;ωAg—银含量,g/t;m0—样品加权质量,g;m1—金银合粒质量,μg;m2—金粒质量,μg;m3—熔渣和灰皿合粒质量,μg;m4—熔渣和灰皿金质量,μg;m5—空白银质量,μg;m6—空白金质量,μg。

2 结果与讨论

2.1 铋的干扰实验

铋与金、银和铅有很强的亲和力[9],火试金过程中随金银进入铅扣,灰吹时直到最后才被氧化,一部分进入灰皿,形成黑色的铋圈,造成金、银的损失,一部分残留在合粒中,影响银的结果。分别采用火试金法和乙酸除铋法,准确称取一定量的金属铋和金、银,进行分析实验。

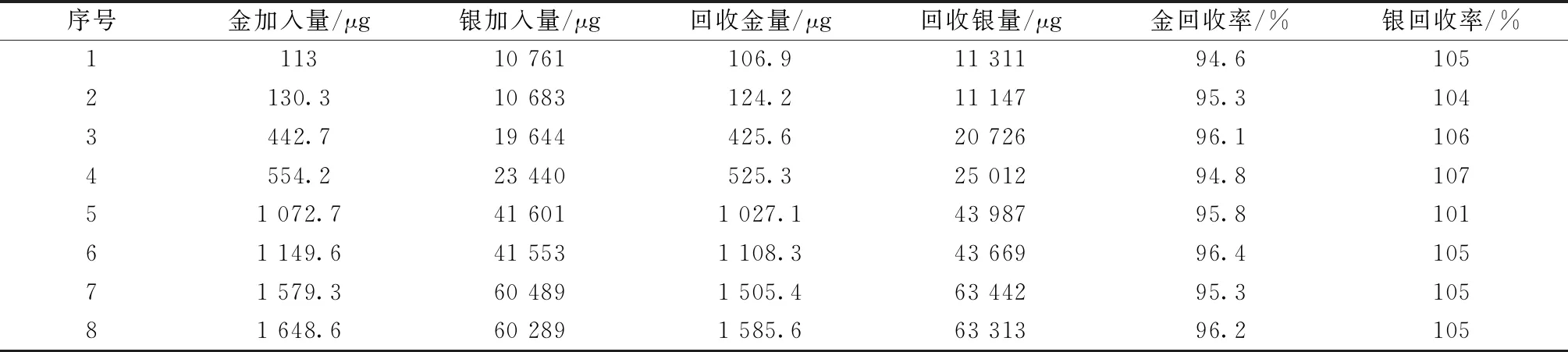

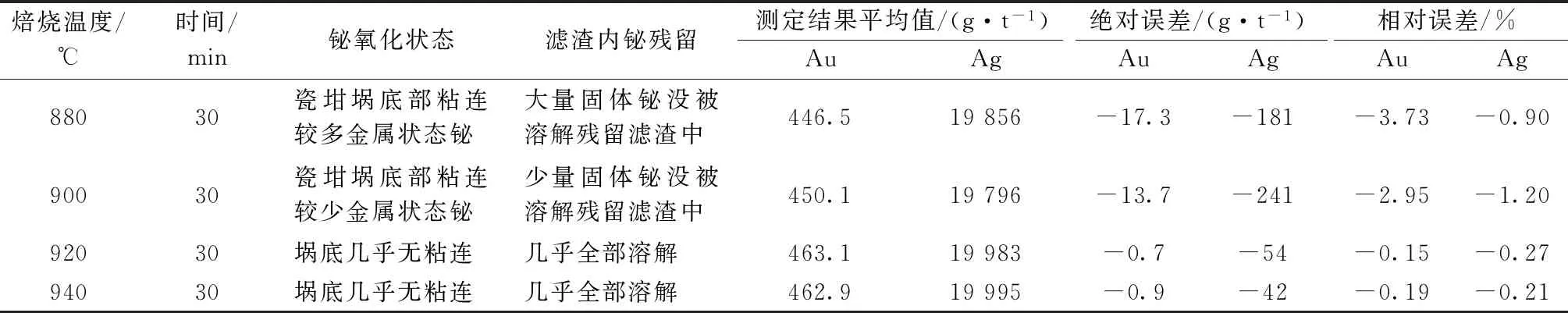

称取2 g精铋,加入As、Sb、Se等基体,加入不同质量梯度的金银,进行操作[10-11],从表1可以得出金回收率94.6%~96.4%,银回收率104%~107%,通过以往文献得知在灰吹快结束时一部分铋残留在合粒中[3],导致银回收率偏高,金随一部分铋渗入灰皿中导致回收率偏低。

表2结果为用乙酸除铋火试金法,再进行如表1的实验,从表2可以看出金加标回收率99.2%~101%,银加标回收率98.2%~99.7%,说明已消除铋的干扰,结果准确可靠。

表1 直接火试金法Table 1 Direct fire assay

表2 乙酸除铋火试金法Table 2 Bismuth division by acetic acid fire assay

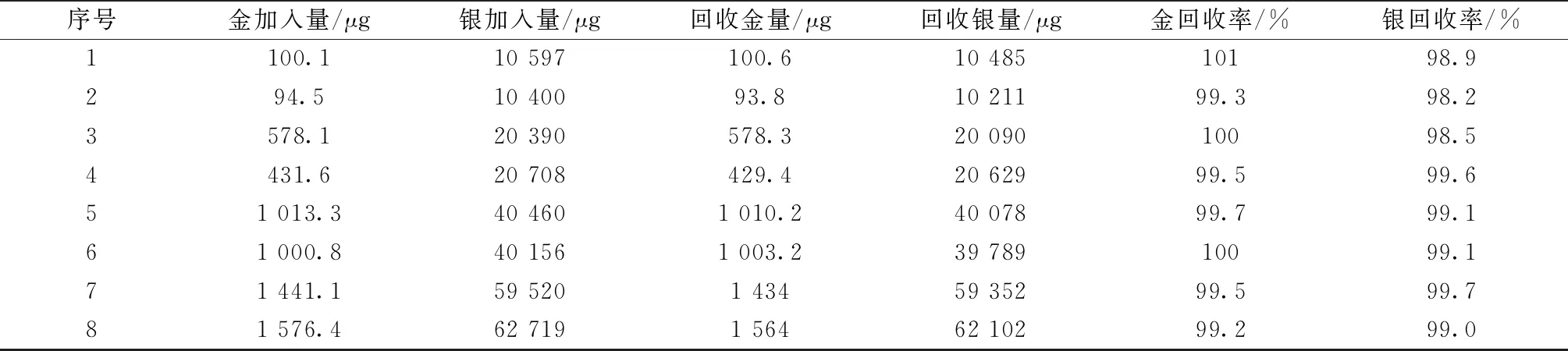

2.2 铋氧化温度的确定

为了配合后面用酸除铋,首先把铋氧化,这样再和酸反应的时候比较容易,用金含量463.8 g/t,银含量20 037 g/t的粗铋进行铋氧化实验,结果见表3。从表3可知920 ℃铋氧化已经比较完全,全部可以溶于酸,结果稳定性也较好,因此选择920 ℃。

表3 铋氧化温度实验Table 3 Bismuth oxidation temperature test

2.3 溶解氧化铋用酸的确定

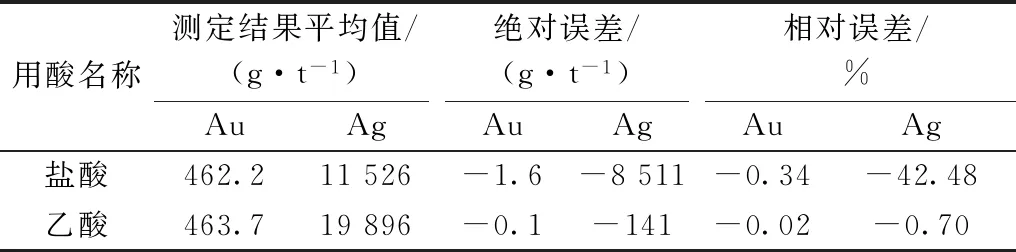

铋氧化过程中,氧化铋进入灰皿粉末吸收,粗铋里面大部分金银留在粉末上方,类似用灰皿灰吹。用硝酸溶解,固体物质很快就溶解了,但金银合粒也被溶解了,所以不能用硝酸溶解。用硫酸溶解,固体物质和硫酸几乎不反应,所以不能使用硫酸。用盐酸和乙酸可以顺利溶解固体物质,但盐酸也溶解金、银。实验样品金含量463.8 g/t,银含量20 037 g/t,得到结果如表4所示,从表4可知使用乙酸溶解除铋结果准确,所以选用乙酸作为溶解除铋用酸。

表4 溶解氧化铋用酸选择实验Table 4 Acid selection test for dissolved bismuth oxide(n =5)

2.4 乙酸用量选择实验

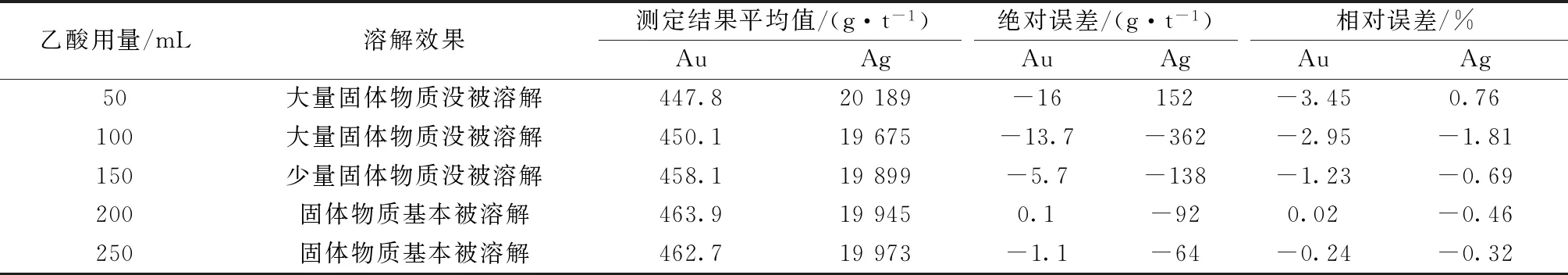

实验样品金含量463.8 g/t,银含量20 037 g/t,进行除铋用酸量的实验,试验用酸为乙酸(1+1),结果见表5,从结果可以看出50、100 mL乙酸用量,大部分固体物质没被溶解,大部分铋没被除去,乙酸用量200 mL时,固体物质基本被溶解,结果较准确,可以满足测定要求。在结果准确的情况下选择用量少的,所以实验选择乙酸用量为200 mL。

表5 乙酸用量选择Table 5 Selection of acetic acid dosage

2.5 精密度与准确度实验

称取两份2.0 g(精确至0.000 1 g,金含量463.8 g/t,银含量20 037 g/t)粗铋样品,分别加500、1 000 μg金和10 000、20 000 μg银,按照实验方法氧化、除铋、火法富集,进行分析,测得金银含量和加标回收率见表6。

表6 方法加标回收实验Table 6 Method recovery test

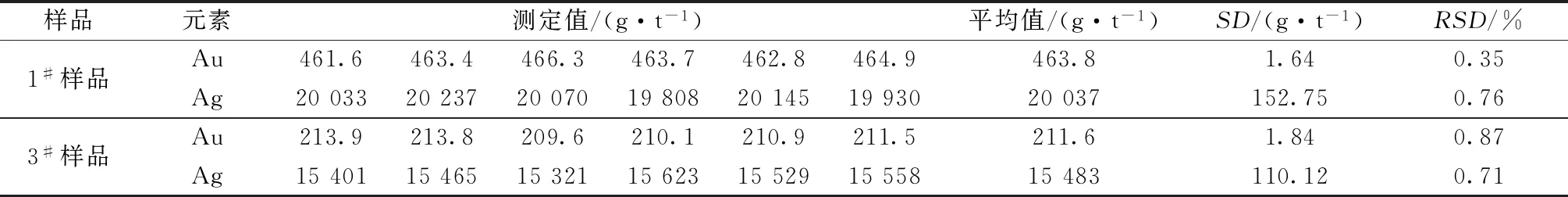

选取两个粗铋样品,1#和3#样品进行实验,称取2.000 g粗铋样品,按照以上实验方法进行实验,每个样品做了6次平行实验,结果如表7所示,金相对标准偏差(RSD)为 0.35%~0.87%,银相对标准偏差(RSD)为 0.76%~0.71%。

表7 样品分析和精密度实验Table 7 Sample analysis and precision test

3 结论

乙酸除铋-火试金重量法测定粗铋中金、银的含量,首先把铋氧化,然后用乙酸溶解过滤除去铋,消除铋的干扰,方法适用于测定各种含量的粗铋样品,此方法操作简便、快速,方法精密度好,准确度高,可满足生产控制和贸易结算的要求,其他高铋类样品也可参照此方法进行金银测定。