二氯乙烷氧氯化再生丙烷脱氢Pt-Sn/Al2O3催化剂的性能研究

杨 环,戴云生,刘俊熙,孟才业,冯玉博,颜新平,隋志军

(1. 华东理工大学 化学工程联合国家重点实验室,上海 200237;2. 贵研工业催化剂(云南)有限公司,云南 玉溪 651100)

丙烯是一种重要的石油化工中间体。 随着经济的迅速发展,市场对丙烯下游产品的需求量日益增长,而页岩气开采技术的突破[1-3]使丙烷脱氢制丙烯技术成为目前最具竞争力的丙烯生产技术[2,4,5]。工业丙烷脱氢工艺中广泛使用Pt基催化剂, 但该催化剂高温条件下容易结焦[6,7],而空气烧焦过程会导致金属Pt的烧结或Pt-Sn合金状态的改变,从而加剧催化剂烧结失活[8,9]。UOP的Oleflex工艺中,采用氯气再分散Pt进行催化剂再生[8],该方法要求在反应器设计中采用耐腐蚀冶金[4],并且氯气为剧毒气体,其使用、运输和储存具有极大不安全性。 因此,迫切需要寻找一种安全环保的分散剂来替代氯气。

卤素物质的氧氯化法是促进金属再分散的有效措施[10,11]。 Le Normand等[12]以HCl为分散剂对烧结的石脑油重整催化剂Pt/Al2O3进行了氧氯化再生处理,发现Pt的分散度明显提高。Monzón等[13]研究发现HCl浓度、 温度对Pt/γ-Al2O3石脑油改性催化剂的烧结速率和再分散速率有较大影响。 Foger等[14]研究了CCl4在不同温度下再生Pt/沸石催化剂的分散效果,发现在620 ℃下Pt 的分散效果最佳。 Fernández-García等[15]研究了正庚烷重整Pt-Re/Al2O3双金属催化剂的氧氯化效果,发现氧氯化反应会破坏金属合金,产生高度分散的单金属颗粒,并提高氢解产物的选择性。 但关于以二氯乙烷做分散剂再生丙烷脱氢催化剂工艺的研究并不多。

本工作以烧结的Pt-Sn/Al2O3催化剂为原料,以二氯乙烷(EDC)为氯分散剂,考察温度、二氯乙烷浓度对催化剂氧氯化再生后结构和反应性能的影响, 探究二氯乙烷再生丙烷脱氢Pt-Sn/Al2O3催化剂工艺的可行性。

1 实验部分

1.1 催化剂前处理

将Pt-Sn/Al2O3工业新鲜催化剂(其中w(Pt)=0.27%)置于马弗炉中, 以2 ℃/min的速率升温至650 ℃,焙烧4 h,得到烧结催化剂。

1.2 催化剂的再生

催化剂的再生采用美国Altamira公司uBenchCat型全自动微型固定床反应器,反应管为内径6 mm的石英管[16],烧结Pt-Sn/Al2O3催化剂单次装填量为0.1 g。氧氯化再生前,先在20 mL/min氩气气氛中以10 ℃/min升至450~600 ℃,后通入12%O2/Ar的混合气,使用计量泵将EDC连续加入到O2/Ar混合气中,液体进料速率范围为0.01~0.08 mL/min。 控制反应气体总流量为80 mL/min,再生反应时间为40 min。 氧氯化再生样品的名称和再生条件如表1所示。

表1 氧氯化再生样品名称与条件

1.3 催化剂的评价

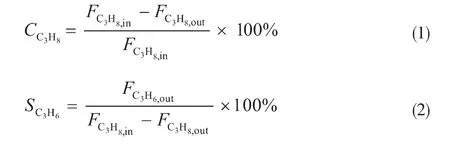

催化剂的评价采用与再生反应相同的反应器,催化剂装填量为0.1 g。 再生结束后,先在氩气气氛下升温至575 ℃,切换氢气还原150 min。 反应气体进料为H2、C3H8、Ar,其中F(H2) /F(C3H8) = 0.8,反应气体总流量控制为80 mL/min, 反应时间为80 min,反应温度为580 ℃。 出口产物采用盘诺A91型双通道气相色谱仪检测。丙烷转化率(CC3H8)和丙烯选择性(SC3H6)的计算公式[17,18]如下所示:

式中,FC3H8,in和FC3H8,out分别代表丙烷的入口和出口流量,mol/min;FC3H6,out代表丙烯的出口流量,mol/min。

1.4 催化剂的表征

采用Micromeritics公司ASAP2020型N2全自动物理吸附仪(N2-BET)分析催化剂的比表面积和孔结构等织构性质。称取0.1 g待测样品,经300 ℃、133.3 Pa下脱气6 h后, 在-195 ℃液氮环境下进行比表面积分析,并记录吸附/脱附等温线。

采 用Micromeritics 公 司AutoChem 2920 型 一氧化碳化学吸附仪(CO-Chem)表征Pt的分散度和粒径。 称取0.1 g样品于U型管中, 先在氩气气氛下以10 ℃/min速率升温至550 ℃, 然后在H2气氛下还原100 min,还原结束后,在Ar气氛下吹扫30 min并降温至40 ℃,待基线稳定后,通入CO进行吸附测试。

采用Agilent公司的725型号等离子体发射光谱仪(ICP)表征催化剂中金属组分含量。 仪器分析波长范围为167~785 nm,光学分辨率0.009 nm,光栅刻线97.4 L/mm,焦距400 mm。 样品先用王水溶解,赶酸后,稀释至一定浓度待测。

采用FEI公司Tecnai G2 F20 S-Twin型高角环形暗场-扫描透射电子显微镜(HAADF-STEM)表征Pt的粒径分布。 仪器最高加速电压为200 kV,点分辨率为0.24 nm,晶格分辨率为0.102 nm,样品最大倾斜角X/Y:±40。 取少量样品粉末,加入无水乙醇,超声至粉末均匀分散,取混合液体滴至铜网,待乙醇挥发后待测。

采用Thermo SCIENTIFIC ESCALAB 250Xi型X射线光电子光谱仪(XPS)表征催化剂活性组分的结合能。 仪器采用Al Kα辐射光源,加速电压14.0 kV,功率300 W。 先对样品进行0~1200 eV全谱扫描信息,后采集Pt元素的窄扫描谱。 以C 1s = 284.6 eV结合能为校正基准,采用XPS Peak软件分峰处理。

2 结果与讨论

2.1 再生条件对催化剂性能的影响

2.1.1 再生温度的影响

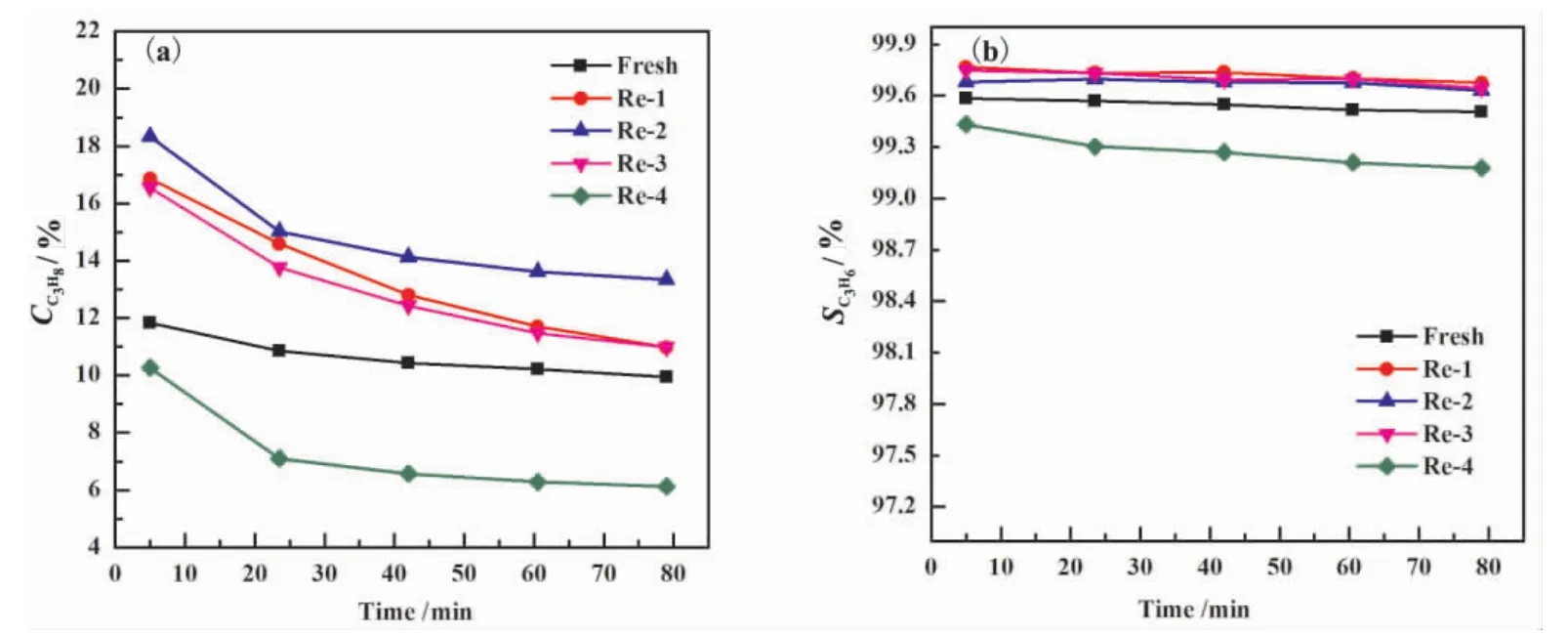

图1为EDC进料速率为0.01 mL/min时再生温度对Pt-Sn/Al2O3催化剂反应性能的影响。 新鲜催化剂烧结后丙烷转化率降低至5%~7%, 反应性能较差,故图中直接与新鲜催化剂(样品名为Fresh)进行对比。如图1(a)所示,在80 min的反应时间内,相同反应时间下,当再生温度升高时,催化剂的丙烷转化率呈现先升高后降低的趋势。 当再生温度从450 ℃上升到500 ℃时, 丙烷的初始转化率从11.8%提高到18.3%, 继续上升至600 ℃时, 初始转化率降低至10.3%,低于新鲜催化剂的初始转化率。 值得注意的是, 当再生温度达到600 ℃时, 催化剂活性显著降低,失活速率显著增加。 从图1(b)可看出,在450~550 ℃温度范围内再生后的催化剂丙烯选择性在99.6%~99.8%之间, 与再生前的新鲜催化剂相比变化不大,但当再生温度达到600 ℃时,丙烯选择性略有降低,且随反应时间下降最快。 采用TG表征以上各样品反应3 h后结焦量。 结果表明,当再生温度从450 ℃上升至500 ℃时, 失重量从1.47%减少到1.13%,当温度继续上升至550 ℃时,失重量增加到1.30%,总体上,再生后催化剂的积炭量较新鲜催化剂减少了15%~35%。 因此,从反应性能看,500 ℃是适宜的再生处理温度。

图1 不同温度下再生后Pt-Sn/Al2O3催化剂的反应性能

图2 不同氯浓度下再生后Pt-Sn/Al2O3催化剂的反应性能

2.1.2 EDC浓度的影响

再生温度为500 ℃时EDC 进料速率对Pt-Sn/Al2O3催化剂反应性能的影响如图2所示。 从图2(a)可看出,在80 min的反应时间内,当EDC的进料速率从0.01 mL/min增加到0.05 mL/min时,丙烷的初始转化率从13.5%提高到23.0%,当达到0.08 mL/min时,初始转化率降低至18.3%,但均高于新鲜催化剂11.8%的初始转化率。 从图2(b)可看出,新鲜催化剂的丙烯选择性维持在99.5%~99.6%,再生后的催化剂则在99.8%左右,因此,丙烯选择性略有提升但变化不大。 随着氯浓度的增加,丙烯选择性几乎没有变化。因此,在EDC进料速率为0.05 mL/min时再生催化剂性能最佳。

2.2 催化剂表征

2.2.1 催化剂织构和物理性质

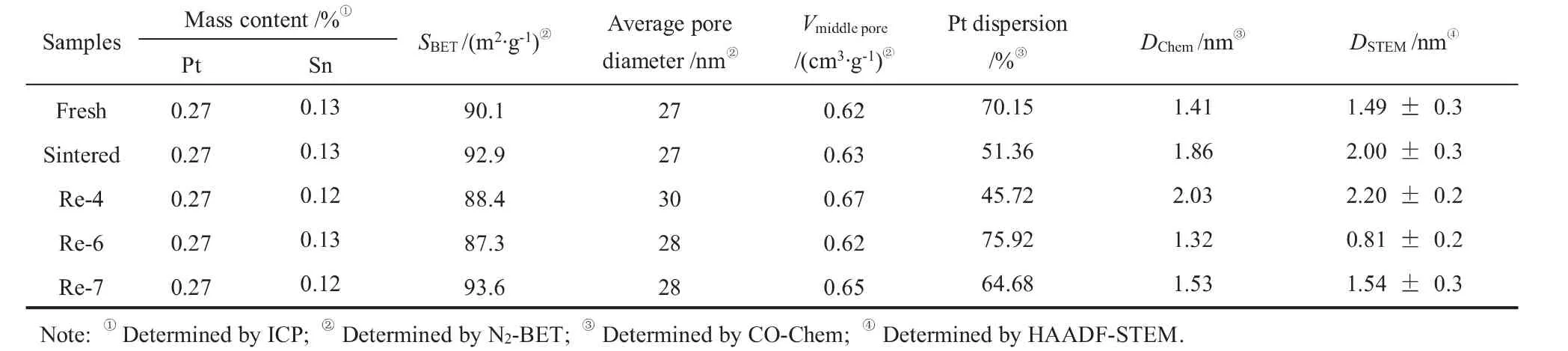

再生前后Pt-Sn/Al2O3催化剂的基本物化性质如表2所示。 从表2可以看出,新鲜Pt-Sn/Al2O3催化剂经过烧结和氧氯化再生处理后,其主要金属组分Pt、Sn含量基本一致,没有发生流失。 N2-BET结果显示,再生前后催化剂样品的比表面积、平均孔径和介孔孔容均比较接近。 这表示在氧氯化过程中,以EDC的方式引入Cl不会出现因孔道酸蚀而造成孔道重构的变化,对催化剂的物理结构基本没有影响。 从表2中CO化学吸附表征可以看出,烧结后Pt的分散度由70.15%降低到51.36%, 经过500 ℃氧氯化再生后,分散度逐渐提高到75.92%。值得注意的是,在600 ℃下再生后Pt的分散度反而降低至45.72%,这可能是过高的温度导致Pt发生进一步烧结。

表2 再生前后Pt-Sn/Al2O3催化剂的物化性质

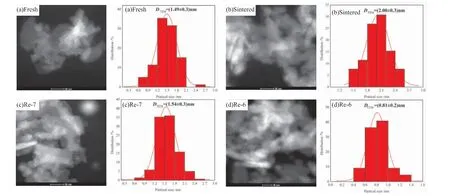

2.2.2 催化剂分散度和粒径分布

HAADF-STEM照片如图3所示。 再生后的Re-6和Re-7催化剂上Pt的分布明显更加均匀。 粒径分布统计结果显示, 烧结催化剂的平均粒径为2.00 nm,经过两种条件下再生后的催化剂的平均粒径降低至1.54 nm和0.81 nm,该结果与CO化学吸附表征测得的Pt粒径结果一致。因此,氧氯化再生可明显降低Pt的粒径,提高Pt的分散度。 在500 ℃和0.05 mL/min EDC进料速率下得到样品金属粒径最小,反应活性最高,为本体系最优再生工艺条件。

图3 Pt-Sn/Al2O3催化剂的HAADF-STEM图与粒径统计分析

2.2.3 催化剂XPS表征

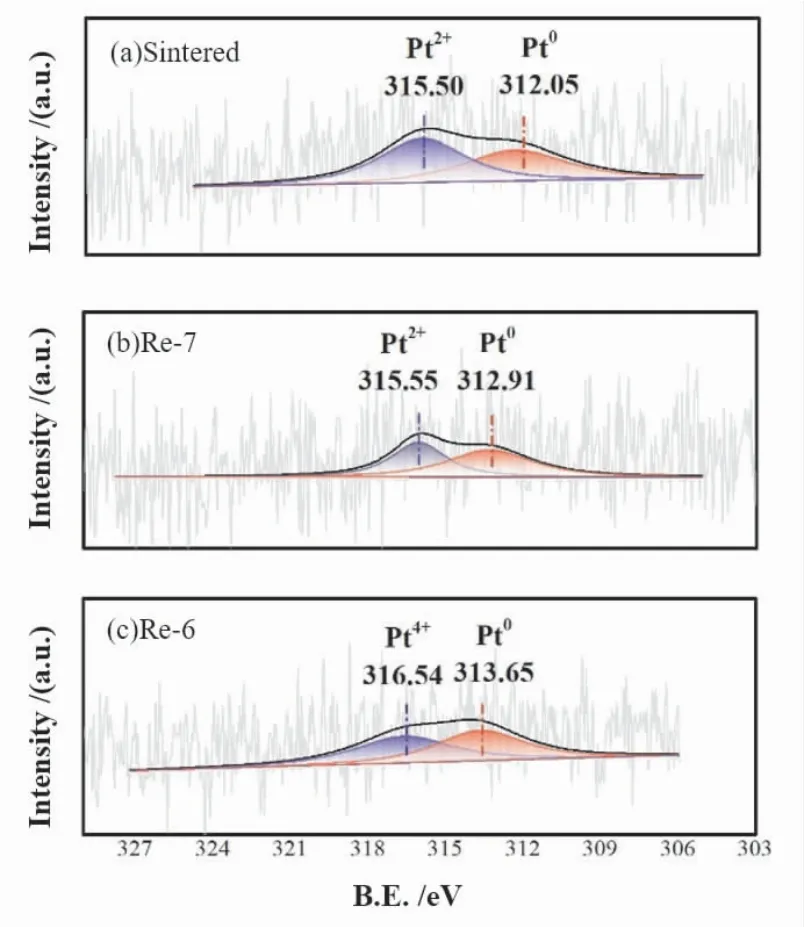

烧结催化剂和两种条件下再生后催化剂的XPS结果如图4所示。从图4可以看出,Pt 4d5/2轨道谱图中显示出2个结合能特征峰, 其中低结合能特征峰为Pt0,高结合能特征峰为Pt2+和Pt4+[19]。对比图4(a)~(c)可以看出, 经过再生处理后, Pt的结合能发生了明显的正迁移(312.05 eV迁移至313.65 eV,315.50 eV迁移至316.54 eV), 并且Pt的离子态由Pt2+变为Pt4+,价态的升高说明Pt转移了更多的电荷, 表明在氧氯化过程中,Pt与Cl确实发生了相互作用,Cl降低了Pt的电子云密度,从而使Pt 呈现更高的价态。 此前研究表明Pt的这种电子结构变化会提高催化剂活性[20,21]。从催化剂的电子结构看,500 ℃的再生温度和0.05 mL/min EDC进料速率处理后的催化剂变化最为明显,其反应活性也最高,与催化剂性能考评结果相符。 因此,该条件是较为适宜的再生条件。

图4 Pt-Sn/Al2O3催化剂的Pt 4d5/2 XPS图谱

3 结论

(1)以EDC为分散剂对Pt-Sn/Al2O3工业丙烷脱氢催化剂进行氧氯化再生具有可行性,再生过程能保持催化剂织构性质不变的同时,有效提高催化剂中Pt的分散度,减小Pt颗粒尺寸,从而恢复催化剂反应活性,提高选择性,并降低积炭量。

(2)温度和EDC的浓度对催化剂的再生反应性能有较大的影响,存在极限温度。 在一定的温度和浓度范围内, 再生处理可大幅提高Pt-Sn/Al2O3催化剂的性能,当温度超过600 ℃时,催化剂烧结加重而无法实现再生。

(3)得到氧氯化再生Pt-Sn/Al2O3催化剂的初步优化条件。在本文实验范围内,在500 ℃再生温度和0.05 mL/min EDC进料速率下,再生40 min可达到最佳再生效果:丙烷初始转化率23.0%,丙烯选择性99.8%。